活性炭对硫化氢、硫醇、噻吩的吸附脱除

2020-11-26刘博书刘志松赵素云沈阳三聚凯特催化剂有限公司辽宁沈阳110144

刘博书 刘志松 赵素云(沈阳三聚凯特催化剂有限公司,辽宁 沈阳 110144)

0 引言

原油在海上运输及港口装卸船时会产生大量的油气(易挥发的烃类),在过去,油气直接排放到大气,不仅造成资源浪费及经济损失,同时存在较大的安全隐患,更重要的是,严重污染大气环境。随着环保法规的日益严格,油气排放受到限制,油气回收备受关注。由于油气中含有大量硫化物如硫化氢、硫醇和噻吩等,不仅对油气回收装置造成较大的腐蚀,其排放还会引发较为严重的环境污染,因此,需要将其脱除。

目前开发应用的脱硫技术有很多种,例如氧化铁脱硫剂、氧化锌脱硫剂、活性炭脱硫剂等。氧化铁脱硫剂、氧化锌脱硫剂均是通过化学反应来脱硫,虽然脱硫效果较好,但价格较贵,且反应时间较长。活性炭脱硫剂效果显然没有前两者那么好,是通过物理变化来除去的,价格便宜,脱硫温度低,且可以二次利用。另外改性的活性炭作为催化剂还能有效地提高脱硫速率。相比较来说活性炭脱硫剂效果更好。

1 活性炭脱硫性能

通常,活性炭的脱硫性能不仅与物理结构特性,如孔容、孔径大小及分布以及比表面积等相关,其表面化学性质对硫化物的吸附也具有较大影响[1]。下面对影响活性炭吸附硫化物能力的因素进行简单介绍。

1.1 孔结构

活性炭的吸附能力主要与孔结构有关,三种孔结构(微孔、介孔和大孔)均具有各自的吸附特性,但是对吸附起决定作用的则是微孔。气相吸附中,不论吸附分子大小,吸附基本发生在微孔,吸附容量很大程度上取决于微孔孔容[2]。孔径尺寸对于吸附具有重要影响。一般来讲,活性炭的孔径应大于吸附分子的动力学直径,但孔径过大会导致吸附的分子穿过孔道而脱出,从而降低了其吸附能力。因此,需要根据不同的吸附分子选择适合的活性炭孔径。

1.2 比表面积

比表面积是衡量吸附剂性能的重要指标。活性炭比表面积分布较广,从500~1500m2/g,通常而言,大比表面的活性炭具有较好的硫化物吸附能力。因此,在保证孔径的前提下,优先选择大比表面积的活性炭。

1.3 表面化学性质

活性炭的主要元素是C,其次是O和H。氧和氢通过化学键与碳原子结合,在活性炭的表面形成不同性质的官能团,有酸性官能团、中性官能团及碱性官能团。此外,由于活性炭中80%~90%以上是碳,导致其具有非极性和疏水特性,对非极性物质和水中有机物具有较强的吸附能力[1-2]。

由于活性炭的亲/疏水特性和表面官能团的种类、数量对吸附和催化有重大影响,而纯活性炭的表面无法提供足够的活性位,因此根据吸附质的不同对活性炭进行表面改性具有非常重要的研究意义。表面改性主要是通过引入或去除某些表面官能团来提高活性炭的亲水性和极性或改变酸碱性,从而具有特殊的吸附或催化性能。目前,活性炭表面改性的研究集中在含氧官能团和含氮官能团的引入。含氧官能团,包括羧基、酚羟基、醌型羰基等,可以提高表面酸性,吸附碱性物质。含氮官能团,如氨气、尿素及三聚氰胺等,的引入不仅可以提高表面碱性,同时可以增强表面极性,有利于吸附极性物质[1]。

2 活性炭脱除H2S

活性炭具有比表面积较高、孔隙结构较发达、独特的化学特性等特点,使其在脱除H2S上具有重要作用。当体系中无氧气存在时,其脱除机理为物理/化学吸附;当体系中氧气存在时,其脱除机理为吸附/氧化。影响活性炭对H2S吸附的因素主要有活性炭孔结构和表面化学性质以及水含量等。

2.1 吸附/氧化机理

活性炭对H2S的吸附/氧化机理:吸附的水在活性炭表面形成一层水膜,在水膜的作用下,吸附的H2S首先解离成HS-离子,并在O2作用下氧化为元素硫。

2.2 孔结构

H2S吸附中,微孔是一个重要因素,研究发现,活性炭的孔径分布均匀,微孔孔容较高时,H2S的吸附/氧化得到加强。由于H2S的分子动力学直径为0.36nm,活性炭的孔径应大于其分子动力学直径。

2.3 表面化学性质

活性炭的表面化学性质对H2S吸附的影响主要是通过促进/抑制H2S解离来实现的,表面酸性抑制H2S解离,而表面碱性促进H2S解离。研究证明,当活性炭表面pH低于4.5时,仅发生物理吸附。为了提高吸附H2S的能力,需要浸渍活性组分以提高表面碱性。传统上,活性组分为碱(NaOH和KOH),虽然脱除效果好,但具有较强的腐蚀性。近年来,无腐蚀性的Na2CO3和K2CO3逐渐受到专家学者关注。最近研究显示,含氮官能团的引入可以提高碱性,利于H2S解离与脱除,重要的是,其提供的碱性位在CO2存在下不会失活。

2.4 水含量和pH

大量文献证明,在吸附/氧化中,H2S氧化必须在水膜存在下解离成HS-,因此,水对于H2S脱除具有重要作用。研究证明,潮湿活性炭吸附H2S的能力比干活性炭高2~6倍,但是,水含量应不超过5%,否则,大量水的吸附会填充微孔,降低H2S吸附。除了水含量,活性炭表面的pH值对H2S脱除也具有重要影响。由于H2S是二元弱酸,环境中适度的碱性能增加HS-浓度,浓度高时促使生成的单质硫相互靠近,聚合形成多硫化物,不易氧化成SOx。

3 活性炭脱除硫醇

作为最有前景的吸附剂之一,活性炭在吸附小分子硫醇,尤其是甲硫醇,具有较好的效果,吸附依赖于表面性质。然而,仅依靠吸附脱除硫醇的效果并不理想。目前,脱除硫醇较好的方法是催化氧化,采用金属酞菁类化合物(酞菁钴类)将硫醇催化氧化成更容易被活性炭吸附的二硫化物。

3.1 硫醇催化氧化机理

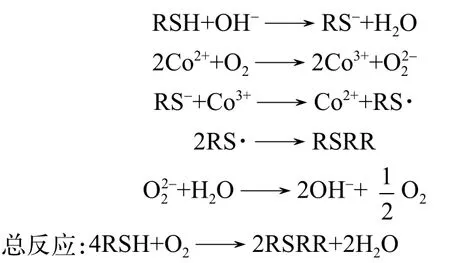

硫醇氧化工艺广泛应用UOP公司的Merox工艺,将硫醇氧化转化成二硫化物,机理如下:

从反应机理可以看出,硫醇催化氧化过程分为两步:第一步,硫醇在碱作用下,解离为RS-离子;第二步,RS-离子在金属酞菁(如磺化酞菁钴(CoPcS))催化下,氧化为二硫化物。

硫醇催化氧化机理看出,整个反应过程中,碱提供碱性位,CoPcS提供氧化活性位。研究证明,RS-离子比RSH更容易与CoPcS结合,碱催化硫醇转化为RS-离子对整个反应起至关重要作用。因此,活性炭表面适宜的碱性对提高催化剂活性具有关键作用。此外,活性炭表面的pH对于硫醇吸附/氧化具有影响,研究证明,当活性炭表面的pH大于7.5时,吸附的CH3S-浓度与气相中CH3SH浓度达到平衡,从而利于CH3SH脱除。

3.2 酞菁钴催化剂

迄今为止,酞菁钴化合物是最常见的硫醇催化氧化催化剂。由于酞菁钴在水中溶解度极小,催化氧化性能差,因此需要将其磺化。此外,还可以对酞菁钴进行季铵化改性,形成季铵碱化酞菁钴(CoPcQAH)更为重要的是,CoPcQAH还具有碱中心,提高了催化氧化反应速率[3]。以水作为溶剂时,两分子的磺化酞菁钴有可能通过氧分子的作用形成二聚体,占据了酞菁钴环的活性位,使硫醇负离子无法配位而丧失催化活性,因此,抑制二聚体的形成是提高催化活性的关键[4]。

4 活性炭脱除噻吩

活性炭是多孔性结构且分布均匀,每个活性炭孔还存在更细小的孔,即毛细管,不仅增大了比表面积,而且具有很强的吸附能力,能与噻吩类化合物充分接触,达到脱除噻吩的目的。近年来,活性炭作为吸附剂脱除油中的噻吩类化合物的研究开始得到关注。

4.1 孔结构

在活性炭对噻吩类化合物的吸附中,孔径尺寸是影响吸附容量的重要因素。余谟鑫等以3种椰壳制活性炭SY-6(SBET=1106m2/g,Rmean=1.96nm)、SY-13(SBET=1070m2/g, Rmean=2.58nm) 和SY-19(SBET=689m2/g, Rmean=2.16nm)为吸附剂,研究了孔结构对苯并噻吩吸附的影响,发现,吸附容量大小顺序依次为SY-6>SY-19>SY-13,在吸附苯并噻吩过程中,活性炭平均孔径尺寸比表面积起更重要的作用,平均孔径越小,表面对苯并噻吩的作用力越大,吸附容量越大。Jeon等以不同孔径的活性炭为吸附剂,脱除模拟柴油中的噻吩类化合物(d=0.63nm),发现,吸附容量的增加与比表面积、总孔容和微孔孔容的增加并不是线性关系,而是与0.62~1.2nm的微孔呈线性关系(R2=0.9883),得出结论:活性炭孔径要大于硫化物分子直径,1.2nm略小于硫化物分子直径的两倍,说明多层吸附在每个微孔内不会发生。

4.2 表面性质

活性炭表面含有大量软酸活性位,噻吩类硫化物多为Lewis碱,根据Lewis酸碱理论,适当提高活性炭表面的酸度,有利于提高活性炭对噻吩类硫化物的吸附选择性。活性炭表面改性主要集中在酸性含氧官能团的引入,根据Pearson的软硬酸碱理论,酸性含氧官能团为Lewis酸,使活性炭局部的化学硬度与噻吩的化学硬度更加接近,同时,噻吩类化合物中噻吩环上原子的电负性较大,可与酸性基团的羟基发生氢键作用,进而增强作用力。除了含氧官能团的引入,还可以采用负载活性组分的方法提高吸附容量。王广建等通过浸渍金属盐溶液对活性炭进行改性用于吸附柴油中的噻吩,实验发现,脱硫率大小顺序为Co-AC(88.6%)>Ni-AC>Zn-AC>Cu-AC>AC>Fe-AC,Co改 性 效果最好的原因是Co与噻吩的S形成M-S键,促进了硫化学键的断裂,增强了脱除噻吩的能力。

5 结语

活性炭脱硫剂是使用较广的一种脱硫剂,具有比表面积大、微孔结构发达、热稳定性好等优点。活性炭作为一种优异的吸附剂,可以直接或改性活性炭实现脱除H2S、硫醇以及噻吩。港口油气的硫化物以硫化氢(50ppm)、硫醇(10000ppm)以及噻吩(500ppm)为主,若开发出一种适用于港口油气硫化物脱除且使用过程中无温升效应的活性炭类脱硫剂,将具有重要的市场应用价值。