热解气体燃烧对炭化复合材料烧蚀热响应影响规律

2020-11-26郭瑾黄海明

郭瑾,黄海明

北京交通大学 土木建筑工程学院,北京 100044

近空间高超声速飞行器在大气层内飞行时,承受严酷的气动热载荷,热防护系统对于飞行器内部有效载荷的安全至关重要[1-2]。炭化复合材料是一类广泛使用的热防护材料[3-5],该类材料受到外界气动热作用时,内部树脂发生热解,产生的热解气体[6-9]从材料表面注入激波层,与来流空气组分发生复杂的化学反应,对炭化复合材料的热响应及表面烧蚀具有一定影响[10]。

近年来,对炭化复合材料热响应仿真模型有大量报道。炭化复合材料表面烧蚀后退主要由热化学烧蚀[11]和表面机械剥蚀[12]造成。Park等[13]在预测烧蚀速率时认为材料表面碳的消耗主要由碳的氧化、氮化和升华导致;Zhluktov等[14]认为炭化复合材料表面后退主要由表面碳的氧化导致。总的来说,材料表面热化学烧蚀主要是表面上的碳被来流中的氧化性组分氧化所致,由于材料表面处的氧气含量对材料烧蚀具有至关重要的影响。因此考虑热解气体燃烧对炭化复合材料烧蚀行为的影响是很有必要的。

近空间高超声速飞行器飞行速度越来越快,气动热环境越来越恶劣,带来的飞行器热防护系统厚度增加将导致结构质量增加,从而降低飞行器的总体性能[15],因此飞行器对轻量化提出了较高要求。本文利用多场耦合模型开展热解气体燃烧对炭化复合材料表面烧蚀影响的数值模拟,分析不同热流下热解气体燃烧对炭化复合材料表面烧蚀的影响,将有利于热防护系统的安全减重。

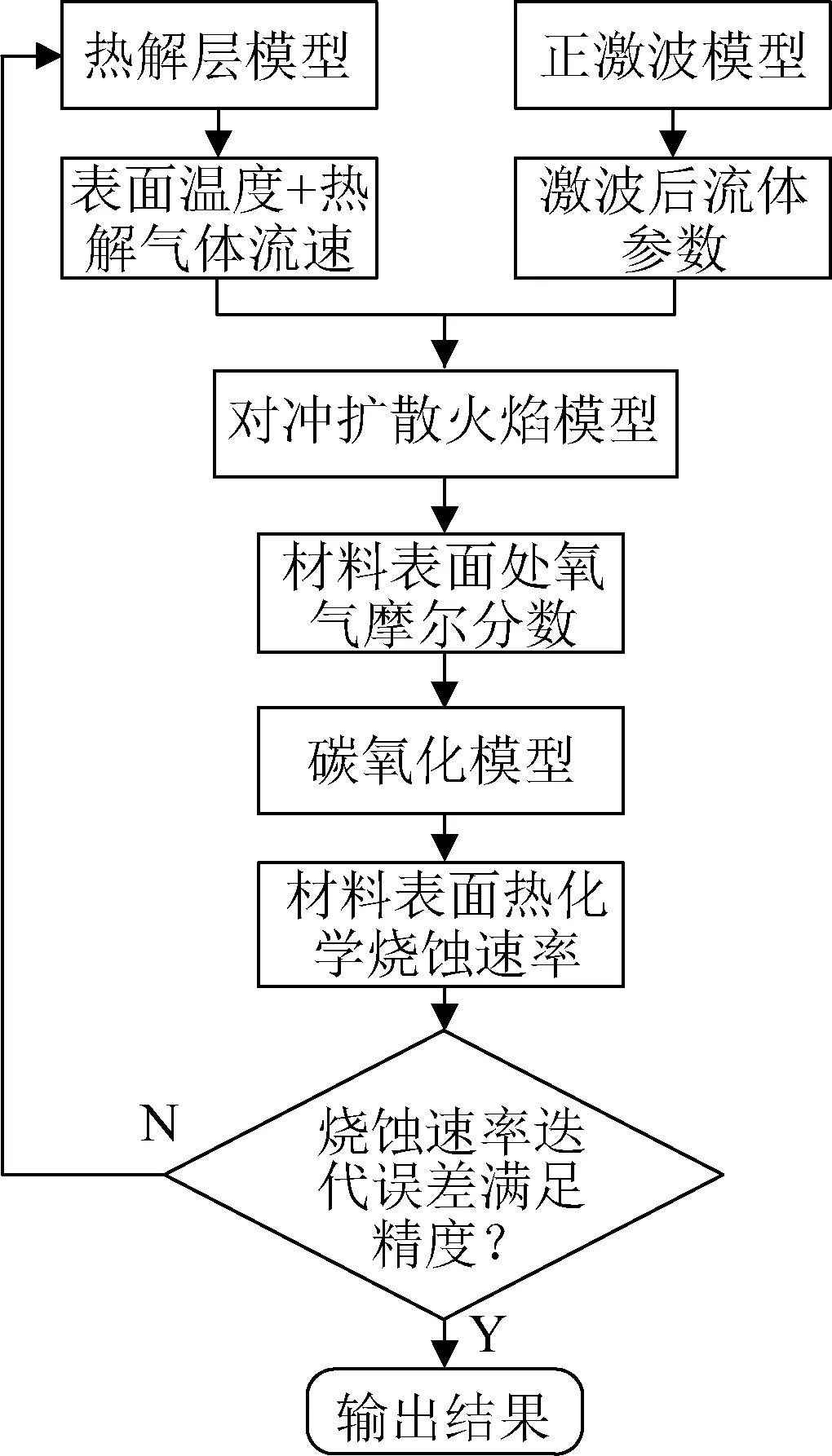

1 多场耦合模型

多场耦合模型由以下多个子模型构成:

1)炭化复合材料受到外界气动热作用时,其热响应由炭化烧蚀层模型进行预测;

2)激波前后流体性能参数由正激波模型预测;

3)热解气体燃烧由对冲扩散火焰模型模拟;

4)材料表面碳的氧化模型。

1.1 炭化烧蚀层模型

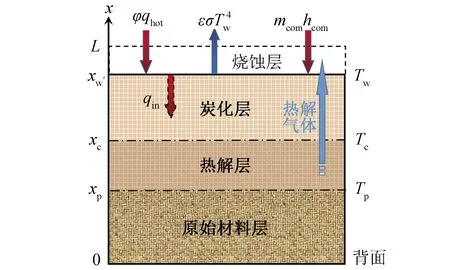

炭化烧蚀层模型如图1所示,该模型由原始材料层、热解层和炭化层组成,未考虑环境给壁面的辐射热项。

图1 炭化烧蚀层模型Fig. 1 Ablation model for charring material

该模型分层边界由温度控制,当材料表面温度大于初始热解温度Tp时,材料发生热解并产生热解层;材料持续升温,当材料表面温度大于完全热解温度Tc时,炭化层产生,各层内控制方程如下:

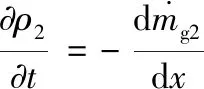

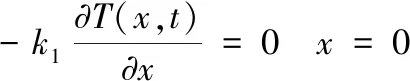

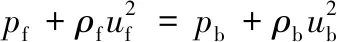

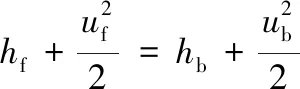

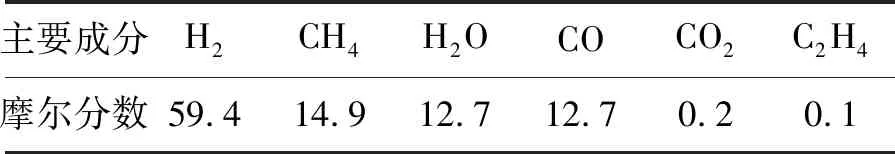

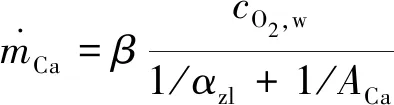

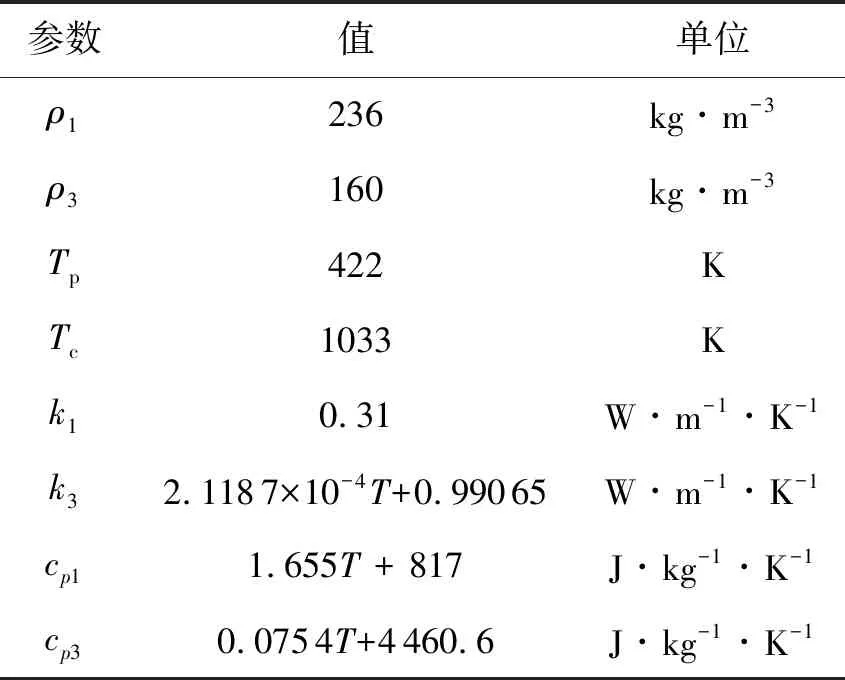

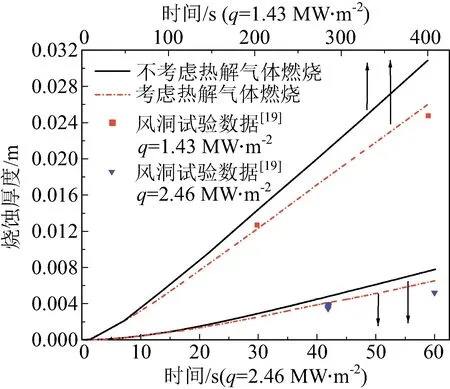

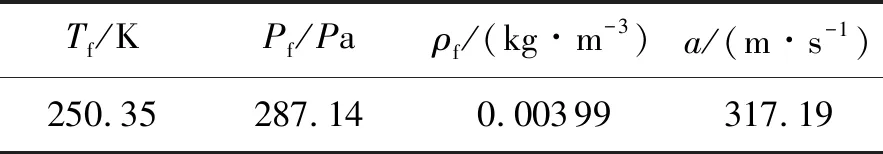

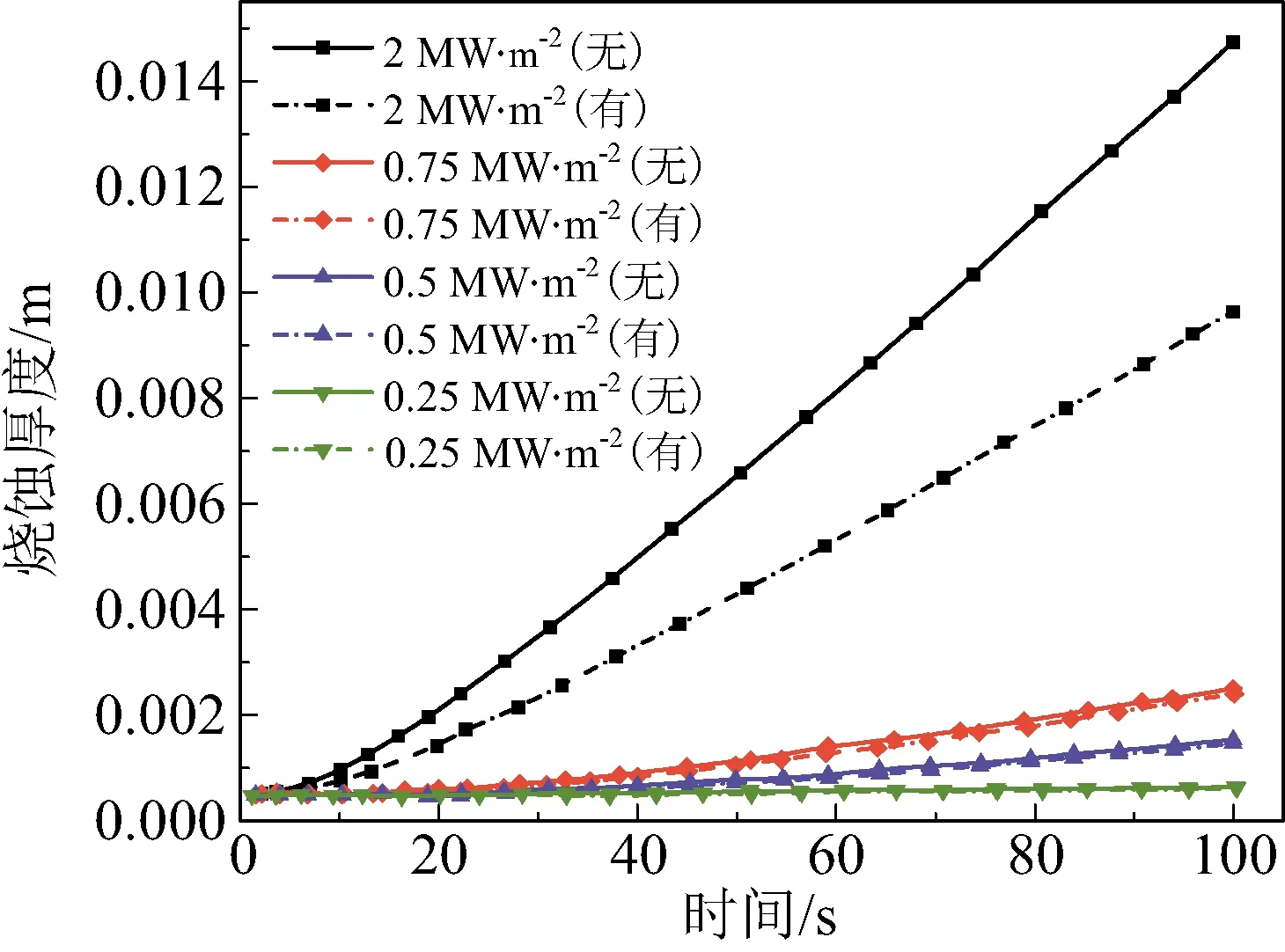

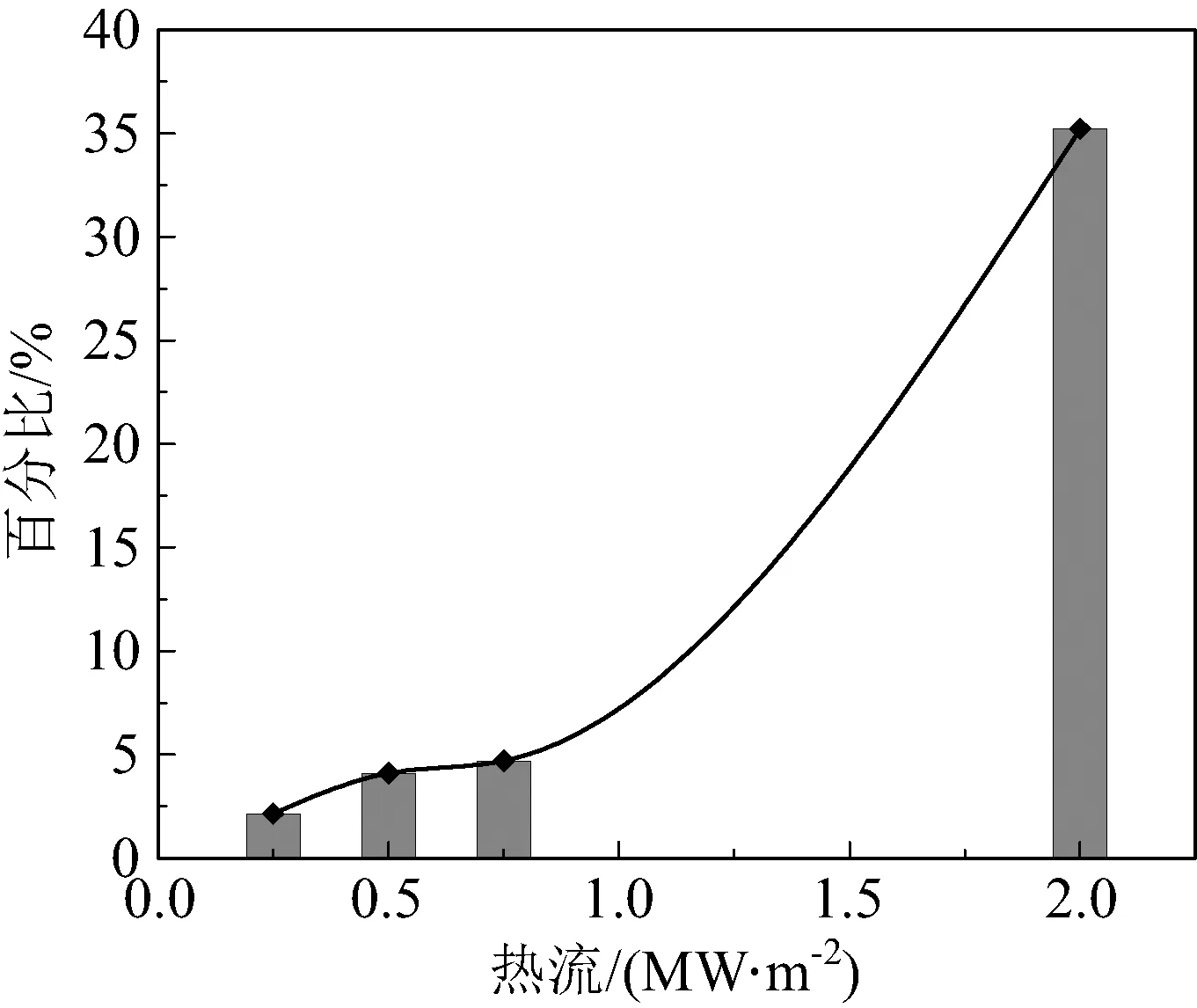

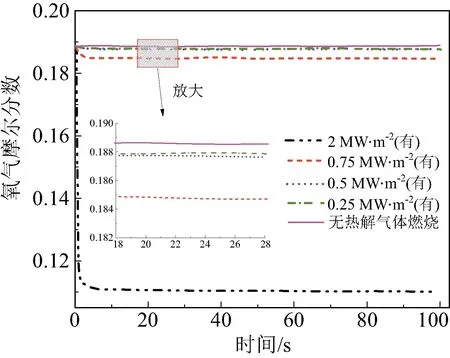

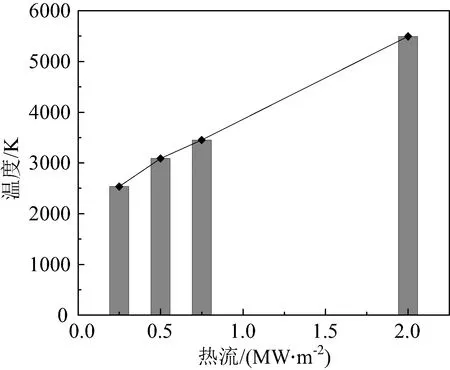

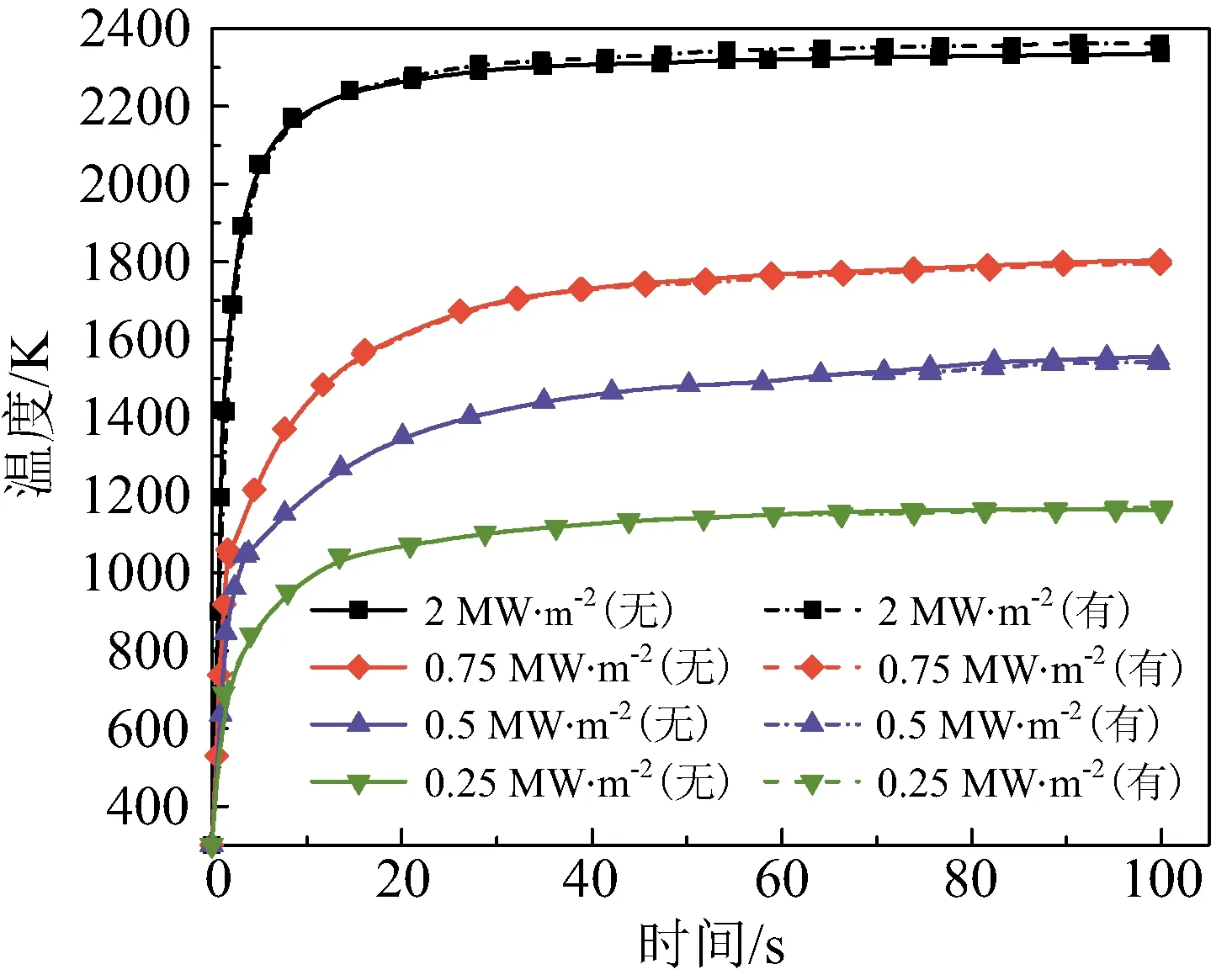

0≤x (1) xp≤x (2) xc≤x (3) 式中:ρ为密度;cp为比热;k为导热;t为时间;hg为材料热解焓;下标1, 2, 3分别代表原始材料层、热解层、炭化层;下标g代表热解气体。 材料热解产生热解气体的质量流率与热解层内材料的密度变化有关,如下: (4) 材料表面处的能量守恒方程为: x=xw (5) 背面假设为绝热壁,即 (6) 初始条件为: T(x,t)=T0t=0 (7) 高超声速飞行中,高速气流绕过飞行器时,在飞行器附近会形成一道激波。由于飞行器驻点区域气动热环境最为恶劣,本文考虑驻点区域的烧蚀问题。采用正激波方程组计算激波后的物理量变化。 考虑质量、动量、能量守恒的正激波方程组为: ρfuf=ρbub (8) (9) (10) 式中:u为速度;p为压强;下标f, b分别代表激波前、后处物理量。 激波层厚度可由下式求得: U=κρf/(ρf+ρb) (11) 式中:к 为驻点处曲率半径。 酚醛浸渍碳烧蚀体(Phenolic impregnated carbon ablator,PICA)是一类典型的轻质树脂基复合材料,由预先成型的碳纤维材料和酚醛树脂制成,是一类集防热/隔热于一体的热防护材料。对于PICA材料,其热解产生的热解气体主要成分如表1所示。 表1 热解气体主要成分 在气动热作用下,炭化复合材料热解产生热解气体并注入激波层,与来流中的氧气发生反应。飞行器驻点区域气动热环境最为恶劣,因此本文考虑驻点区域的烧蚀问题。 在驻点处,热解气体由材料表面注入高温激波层,与激波层内氧化性气体组分发生反应,这一反应过程使用对冲扩散火焰模型[16]进行模拟。材料表面可视为热解气体的喷嘴,激波后位置视为来流气体喷嘴,激波到材料表面之间的范围为燃烧区域。由于热解气体注入激波层的速度很小,因此,这个燃烧区域很薄,且可假设为一维层流对冲扩散火焰。该模型中,各组分的化学反应速率与反应物的种类、反应方程数量、反应机理等有关。激波层中热解气体与来流氧化性组分发生反应使用的机理文件为GRI-Mech 3.0[17]。 通过对冲扩散火焰模型可以获得考虑热解气体燃烧后材料表面处氧气摩尔分数,如果热解气体燃烧可消耗全部的氧,则氧不能到达材料表面,表面烧蚀不会发生;若来流氧气充足,热解气体燃烧消耗部分氧,剩余的氧可到达材料表面,造成材料表面碳的氧化烧蚀。 热解气体燃烧后剩余的氧气到达炭化复合材料表面,与表面碳发生反应,出现表面烧蚀。材料表面处碳的氧化反应近似为[18]: Tw<1 873 K时,4C + 3O2= 2CO2+ 2CO; Tw>1 873 K时,3C + 2O2= CO2+ 2CO。 来流中氧气充足时,热解气体燃烧后仍有剩余的氧气到达材料表面。通过对冲扩散火焰模型可得材料表面处氧气浓度,当材料表面处氧气的浓度已知时,材料表面碳的热化学烧蚀速率为: (12) 式中:β为碳氧反应当量比;c为质量浓度;αzl为质量交换系数;A为化学反应常数;下标O2代表氧气;下标Ca代表材料表面碳。 该多场耦合模型涉及到的所有子模型之间的计算流程如图2所示。 图2 计算流程Fig. 2 Calculation flow chart 为了校验该多场耦合模型的准确性,将考虑热解气体燃烧和不考虑热解气体燃烧时材料表面烧蚀厚度数值模拟结果与风洞试验数据[19]进行对比。风洞测试条件如表2所示。风洞测试材料为PICA,其物性参数如表3所示。 表2 风洞测试条件[19] 表3 PICA材料物性参数 图3 材料表面烧蚀厚度与试验结果对比Fig. 3 Comparisons between numerical results and arcjet test results 数值模拟炭化复合材料表面烧蚀厚度与风洞试验结果对比如图3所示,由图可知,考虑热解气体燃烧时,材料表面烧蚀厚度与试验数据符合更好。 2.2.1 计算条件 为了突出高低热流的结果对比,分别选取热流为0.25, 0.5, 0.75,2 MW·m-2。飞行器驻点处的曲率半径 为0.4 m,飞行高度为40 km,飞行时间为100 s。40 km高度处来流条件见表4,其中a为当地声速。 表4 40 km 高度处来流条件 2.2.2 分析与讨论 图4 不同热流下材料表面烧蚀厚度Fig. 4 Thicknesses of the ablation layer under different surface heat fluxes 采用多场耦合模型,对4种热流下PICA材料的热响应进行数值模拟和对比分析。为了方便作图,图中(无)代表不考虑热解气体燃烧,(有)代表考虑热解气体燃烧。不同热流下材料表面的烧蚀厚度如图4所示,随着热流的增加,材料表面烧蚀厚度明显增大。同时,考虑热解气体燃烧时,材料表面的烧蚀厚度要小于不考虑热解气体燃烧时材料表面的烧蚀厚度。100 s时考虑热解气体燃烧材料表面烧蚀厚度较不考虑热解气体燃烧材料表面烧蚀厚度下降百分比如图5所示,随着热流从0.25 MW·m-2增加到2 MW·m-2,材料的烧蚀厚度降低百分比由 2% 增长到 35%。这说明随着热流升高,热解气体燃烧对材料表面烧蚀的影响越来越明显,高热流情况下应考虑热解气体的燃烧对材料表面烧蚀的影响。考虑热解气体燃烧时,材料表面烧蚀厚度的减小表明热解气体的燃烧对材料表面碳具有一定的保护作用。这种现象是因为热解气体燃烧会消耗部分来流中的氧气,从而使到达材料表面与表面碳发生反应的氧气物质的量减小,最终导致烧蚀厚度下降。 图5 考虑热解气体燃烧时材料表面烧蚀厚度相较于 不考虑热解气体燃烧时表面烧蚀厚度下降百分比Fig. 5 Percentage decreases in thickness of the ablation layer considering pyrolysis gases combustion compared with those without considering pyrolysis gases combustion 材料表面处氧气摩尔分数如图6所示,不考虑热解气体燃烧时,材料表面处氧气摩尔分数基本不变。然而,考虑热解气体燃烧时,材料表面处的氧气摩尔分数显著下降,且热流越大材料表面处氧气摩尔分数越低。这说明当热流增大时,热解气体燃烧消耗的氧气物质的量也增加。这种现象是由于温度的升高所致。不同热流下正激波后温度如图7所示,随着热流升高,正激波后温度显著增大。温度对化学反应速率有很大影响,温度越大,化学反应速率越快。化学反应速率的升高使得热解气体燃烧消耗的氧气物质的量也逐渐变大。热流从0.25 MW·m-2增大到2 MW·m-2时,考虑热解气体燃烧时材料表面处氧气摩尔分数较不考虑热解气体燃烧时材料表面处氧气摩尔分数降低百分比从 0.01% 升高至 41.6%。总的来说,随着热流的增加,热解气体燃烧消耗的氧气物质的量增加,到达材料表面处的氧气物质的量减小,热解气体燃烧对材料表面碳的保护作用越显著。不同热流下,炭化复合材料表面温度如图8所示,热解气体燃烧对表面温度影响较小,且随着热流升高,温度差异逐渐增大。并且,考虑热解气体燃烧时,以热流2 MW·m-2为例,100 s时材料背面温升下降了约0.2%,热解气体燃烧对材料整体温度场影响较小。 图6 材料表面处氧气摩尔分数Fig. 6 Mole fractions of oxygen at material surface 图7 不同热流下正激波后温度Fig. 7 Temperatures behind the shock layer under different surface heat fluxes 图8 不同热流下材料表面温度Fig. 8 Surface temperatures under different surface heat fluxes 综上所述,随着热流的增加,材料表面温度及正激波后温度迅速增加,热解气体的燃烧反应消耗氧气的量越来越大,到达材料表面处氧气物质的量不断减小。材料表面处氧气物质的量的减小使得材料表面碳的热化学烧蚀减小,最终导致材料表面烧蚀层厚度的降低。在高热流情况下,热解气体的燃烧可消耗大量的氧气,对炭化复合材料表面烧蚀有很大影响。 基于多场耦合模型,针对不同热流下热解气体燃烧对炭化复合材料表面烧蚀的影响进行了数值模拟,结果表明: 1)考虑热解气体燃烧时,材料表面烧蚀厚度与风洞试验结果符合更好; 2)随着热流增大,热解气体燃烧对炭化复合材料表面烧蚀的保护作用更明显; 3)随着高超声速飞行器马赫数的不断提高,气动热环境更加苛刻,在优化热防护系统的热响应时,建议考虑热解气体燃烧的保护机制。

1.2 正激波模型

1.3 对冲扩散火焰模型

1.4 碳氧化模型

1.5 计算流程图

2 模拟结果及讨论

2.1 仿真校验

2.2 不同热流下模拟结果讨论

3 结束语