基于炉烟的生物质炭化系统研究

2022-04-07王泽鹏张云兰王文君张明尧

王泽鹏,张云兰,王文君,张明尧

(中国电力工程顾问集团东北电力设计院有限公司,吉林 长春 130021)

0 引言

生物质能源属于零碳燃料,对于未来我国实现能源利用绿色低碳发展具有重要意义。研究生物质的大规模、高效率、低成本利用路线,是目前双碳背景下的重要课题。

目前,生物质利用技术路线包括生物质直燃、生物质炭(气)化、生物质与化石能源掺烧、生物质发酵制沼气等。生物质直燃技术受到燃料收集成本高、生物质灰熔点低等因素的制约,难以规模化发展。生物质炭化的规模通常较小,其热源通常来自于生物质燃烧释热,综合效率低。生物质气化成本较高,主产物生物质气的热值低,副产物焦油也很难处理。生物质与化石能源掺烧同样受灰熔点低的影响,掺烧比例一般低于30%。生物质发酵制沼气的占地面积较大,我国北方地区冬季温度低,无法保证发酵温度。

文章提出基于炉烟的生物质炭化系统,在传统生物质炭化技术基础上,利用炉烟制取生物质炭,拓展了生物质的利用方式,对促进生物质资源化高效利用、耕地质量提升及农业可持续发展具有重要意义和价值[1]。

1 生物质炭化技术

生物质炭化是指在缺氧和高温环境下,生物质原料受热脱水、热解,产生一系列副产物后,形成固体炭化产物的过程。生物质炭化过程的影响因素较多,不同的因素之间也会互相影响,主要的影响因素有升温速率、炭化温度、炭化时间等[2]。与生物质气化不同的是,炭化反应的压力较低,而反应温度可以根据炭化程度的需要进行设定,一般高于气化反应温度。

根据升温速率、炭化温度的影响,生物质炭化可分为3个阶段:①干燥阶段:生物质原料迅速升温,表面水分快速蒸发;②初始炭化阶段:随着反应温度进一步升高,生物质原料内的纤维素和木质素开始热解,同时生成挥发分气体,原料的内在水分进一步蒸发;③全面炭化阶段:生物质物料全部分解,水分几乎全部蒸发,挥发分气体和焦油等气、液态副产物全部析出,固定碳和灰分在高温下干馏成炭。

初始炭化阶段和全面炭化阶段的过渡区间较宽,一般认为在200 ℃时开始炭化,达到300 ℃时低热量的挥发分大量析出;在300 ℃~500 ℃温度段,生物质炭逐步分解成生物质油和燃气;高于500 ℃后,大量高热值燃气继续析出,炭产率相应降低;温度进一步升高时,炭产率基本保持不变,达到全面炭化。

2 系统流程和特点

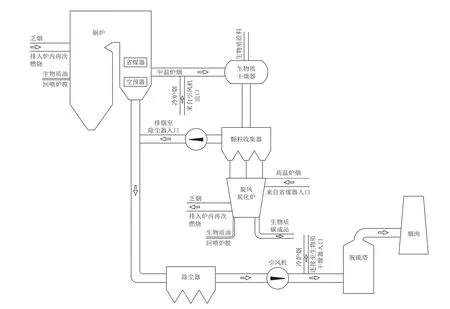

炉烟通常指燃煤锅炉燃烧产生的烟气,其含氧量较低,非常适用于生物质炭化所需的缺氧气氛。通过在锅炉不同位置抽取炉烟,可以对生物质分级预热和炭化,实现能量的梯级利用。

生物质炭化系统流程如图1所示。冷炉烟自引风机后抽出,与炉膛出口抽出的高温炉烟混合后对生物质进行干燥。生物质的表面水分受热蒸发,干燥后的生物质随烟气进入生物质炭化炉。继续向炭化炉内补充高温炉烟,逐步提高反应温度,确保炭化反应完全。初始炭化阶段和全面炭化阶段均在炭化炉内完成,生物质气随烟气回到炉内燃烧,生物质油经底部汇油口收集后经燃烧器喷入炉膛,生物质炭由底部渣斗收集后压缩为机制炭成品,对外出售。

图1 生物质炭化系统流程图

炭化过程改变了生物质内部的结构,生物质炭具有脆性大、易压缩、水分含量极低的特点,其主要成分是固定碳和灰分,以钠、钾为主的碱金属以碳酸盐或磷酸盐的形式存在于灰分中[3]。因此,生物质炭化系统不会因为生物质灰熔点低于燃煤锅炉的燃烧温度而产生炉内结焦,也不存在碱金属导致的选择性催化还原(selective catalytic reduction,SCR)脱硝催化剂中毒现象。与传统生物质掺烧不同的是,生物质炭化系统出力只取决于可抽取锅炉烟气量的多少,而不受燃煤与生物质的掺烧比例影响。

3 系统参数和性能

本文研究以某超超临界燃煤锅炉为例,抽取不同温度的炉烟炭化秸秆颗粒,该锅炉的高温炉烟含氧量低于4%,冷炉烟的含氧量略高,可以达到约6%,满足秸秆炭化所需的缺氧环境。为了简化计算,本文暂按烟气中的氧气在秸秆炭化过程中不参与反应,即秸秆的固定碳不会与氧气燃烧产生CO。这种设定与实际过程有所差异,但是只对炭化产物的各成分比例有较小影响,不会改变系统的主要研究结果。

3.1 燃料及烟气参数

以压缩成型的玉米秸秆颗粒为例,秸秆颗粒的热值为13 760 kJ/kg,最大粒径不超过12 mm,工业分析和元素分析结果见表1所列。

表1 秸秆颗粒工业分析和元素分析表 %

高温炉烟抽取自省煤器入口,烟气温度为600 ℃;中温炉烟接自空预器入口,烟气温度为381 ℃;冷炉烟接自于引风机后、脱硫入口前的烟道,烟气温度为142 ℃。

3.2 干燥阶段

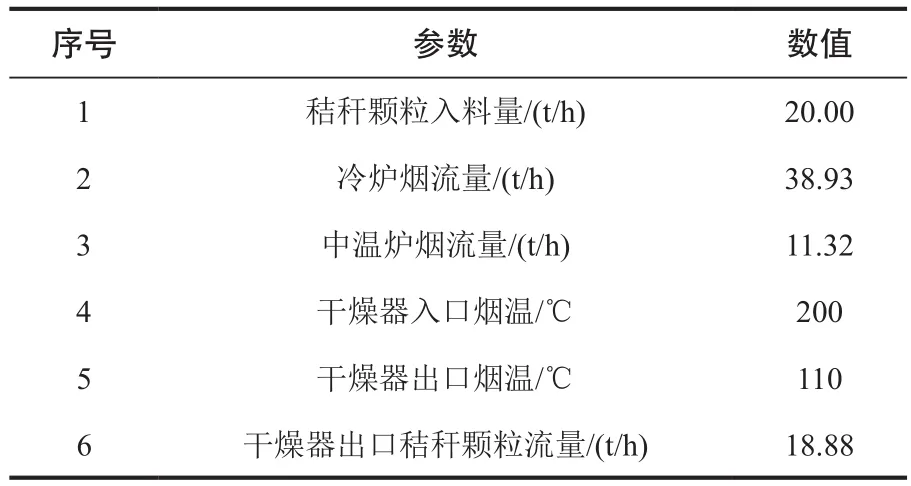

在不高于200 ℃的烟气环境下对秸秆颗粒进行干燥,脱除其表面水分。由于冷炉烟温度较低,因此,采用中温炉烟与冷炉烟混合的方式,以提高干燥效果。干燥反应过程的物料流量及介质参数见表2所列。

表2 干燥反应过程的物料流量及介质参数表

在干燥过程中,秸秆颗粒的外在水分蒸发至烟气中,颗粒进一步脱水爆裂后随烟气进入颗粒收集器,采用分级过滤的方式实现气固分离,低温烟气排至除尘器入口烟道,秸秆颗粒落入旋风炭化炉中。

3.3 初始及全面炭化阶段

为了充分利用烟气热量,最大限度提取秸秆颗粒的挥发分,生物质炭化系统设定炭化环境温度为600 ℃。根据以往试验研究结果,此时炭化率为32.86%,炭能源得率为44.29%[4]。炭化反应过程的物料流量及介质参数见表3所列。

表3 炭化反应过程的物料流量及介质参数

旋风炭化炉的工作原理与旋风分离器相似,来自省煤器入口的高温炉烟进入旋风分离器后,与干燥后的秸秆颗粒进行高温炭化反应。炭化后的颗粒落入渣斗并收集储存,焦油经底部集油盘收集后回喷至锅炉内,反应后的高温烟气携带秸秆炭化产生的挥发分回到锅炉再次参与燃烧。

3.4 性能分析

通过对输入物料及输出产品的参数进行分析,得到该系统的性能指标结果,见表4所列。

表4 炭化系统出力及减碳能力

增加的入炉热值主要来自于挥发分和焦油的热值与烟气焓降的差值,虽然挥发分和焦油的热值仅略高于燃煤,但其燃点更低,有助于调节炉内燃烧温度场,以弥补炉内烟气循环带来的影响。

炭化产物初始状态为颗粒度较小的炭颗粒,可根据下游用户的需要压制为密度较高的机制炭,或进一步磨碎为细度更小的炭粉。

4 财务评价

以某超超临界燃煤锅炉为基础进行烟气系统改造,新建生物质炭化系统相关设备及管道,按照秸秆颗粒550元/t、生物质炭1 400元/t、标准煤1 300元/t进行财务评价。其他边界条件见表5所列。

表5 改造工程边界条件

经过计算,改造工程的财务评价主要指标见表6所列。由表6可知,采用生物质炭化系统的改造工程可在10 a内收回改造投资,资本金财务内部收益率为25.23%,高于资本金基准收益率(即:7%),综合经济效益优于传统生物质直燃或掺烧工程。生物质利用可以不再依赖政府补贴,有利于拓展生物质资源的利用范围和消耗量。随着未来碳交易的价格日趋上升,采用该系统的收益将进一步扩大。

表6 改造工程的财务评价主要指标

5 结语

以某超超临界燃煤锅炉进行生物质炭化系统改造为例,研究认为基于炉烟的生物质炭化系统能够有效解决生物质燃料侧耦合常见的炉内易结渣、NOx排放超标、SCR脱硝系统易中毒等问题。炭化过程中生物质的挥发分和焦油随烟气入炉燃烧,灰分和固定碳全部留存在生物质炭中。燃煤锅炉的烟气经炭化流程后温度降低,但整体入炉热量增加。按照年利用小时数2 000 h考虑,每年消耗生物质颗粒4万t,产出生物质炭成品1.31万t,年节约标准煤0.91万t。

需要指出的是,该系统注重于探讨烟气对生物质炭化过程的分析,对炭化副产物(焦油和挥发分)的成分和特性未做深入分析,直接回喷至炉内燃烧,对锅炉效率的影响也暂未考虑。该系统中的燃料采用生物质成型颗粒,下阶段将针对成本更低的生物质散料进行分析,与锅炉制造厂深入配合,进一步细化生物质炭化系统。