基于混合传热模态的瞬态热流测试方法研究

2021-09-15朱新新程光辉

王 辉,吴 东,朱新新,朱 涛,杨 凯,程光辉

中国空气动力研究与发展中心 超高速空气动力研究所,四川 绵阳 621000

0 引 言

当飞行器在大气层中高超声速飞行或再入大气层时,面临严重的气动加热问题。因此,与此相关的气动热环境预测以及气动热防护成为飞行器防热设计重要的研究内容,其研究手段包括理论与数值计算、地面模拟试验与评估以及飞行试验。

在地面模拟试验中,电弧加热器自由射流试验设备是一类考核防热材料的重要设备。为了模拟所需气动热载荷,电弧加热器高温等离子体流场热流参数的有效测量对精细化评估新型防热材料性能具有重要的意义。针对尖锐前缘和超高热流试验环境,热流参数常采用瞬态测试方法。在高超声速地面模拟防热试验高热流、强冲刷电弧流场中,用热电偶直接测试传感器外表面温度往往是非常困难的[1];常采用的零点量热计是利用内腔“零点”位置温度间接获得一维半无限体传热体前表面温度-时间数据,并由此计算出前表面输入热流[2]。但该瞬态测试方法存在以下问题:1)由于轴向内腔孔径小于1 mm、长径比大于10且是盲孔,机械加工难度大,很难满足内腔底部几何尺寸加工精度要求;2)为了实现瞬态热流测试,常采用高导热系数的无氧铜(纯铜)作为热流传感器传热体,由于热电偶接点难以在空腔底部直接进行冶金融化焊接[3],故考虑钎焊膏焊接方式,但该方式接触热阻较大,且钎焊位置有较大偏差[3]。这些问题直接导致零点量热计加工质量难以控制、响应时间慢以及测试误差大(甚至达到20%)[4],影响其有效应用。

针对上述测试精确度问题,国外一些学者开展了基于一维半无限体假设的新型热流测试方法研究。其中,Frankel、Elkins等学者给出了基于物理试验的传递函数等效卷积方程求解方法[5-6];Löhle博士结合Battaglia教授的非整数传热模型[7],给出了一种基于非整数微分系统辨识的瞬态热流测试方法[8-10]。上述2种方法均以试验标定为基础,第1种方法卷积方程为第一类Volterra方程,存在不适性问题,需要引入规则项;第2种方法需要进行分数微积分求解以及方程系数最优辨识,计算过程相对复杂。为了提高瞬态热流传感器前端抗冲刷性和测温稳定性,本文拟基于内部单测温点数据和混合传热模态,给出一种新的不依赖表面温度测试的瞬态热流测试方法;在此基础上,设计了一种新型结构瞬态热流传感器,并应用于气动防热试验中。

1 瞬态热流测试方法

图1中的传热模型为一维线性动态传热模型,传热体为柱状无氧铜,长度为L。坐标轴x= 0 m 处为传热体前端面,热电偶测温位置在x=x0的等温面处。时间t= 0 s 时在前端面加入射热流q(t)(W/m2),假设x0处 为绝热壁,当测点T(x0,t)与前端面的温升斜率相等时,定义加热时间[11]:

式中, ρ、c、K分别为传热体的密度 (kg/m3)、比热(J·kg–1·K–1)和导热系数(W·m–1·K–1)。当t≥t0,0~x0部分的传热体满足塞式量热计测试要求。由于在x0处 存在轴向温度梯度,故存在输出热流q1(t)。根据能量守恒原则,传热体与热流可以分解为如图1右侧虚线所示的两部分,其中第1部分热流为高度为x0的传热体的热容热流[11],即:

图1 一维传热模型及混合传热模态分解Fig.1 One-dimensional heat transfer mode and its equivalent hybrid modes

离开第1部分传热体的热流q1(t)会进入到第2部分传热体内。当t≤tm(有效测试上限时间)时,T(L,t)=T0, 其中T0为初始温度。第2部分传热为一维半无限体传热,热流数值可近似用q1(k)表示为[2,4]:

式中,tk=kΔt, Δt为采样周期; 有效测试时间上限tm可表示[4]为:

式中,t0由式(1)计算得到。

综合上述2个传热模态,考虑表面辐射散热项,传热体前端面输入热流可表示为:

为了提高热响应速度,通常选择热扩散系数(K/ρc)大的无氧铜作为传热体。考虑到其熔点,通过控制测试加热时间,使其前表面工作温度低于600 ℃、发射率不大于0.8[12](稳定氧化态),所对应的最大热辐射量为26.347 kW/m2。在电弧加热器试验环境下,类似于零点量热计的一类瞬态热流传感器常用于10 MW/m2以上高热流流场参数测试,因此表面热辐射耗散相对比例小于0.3%,式(5)可以近似为:

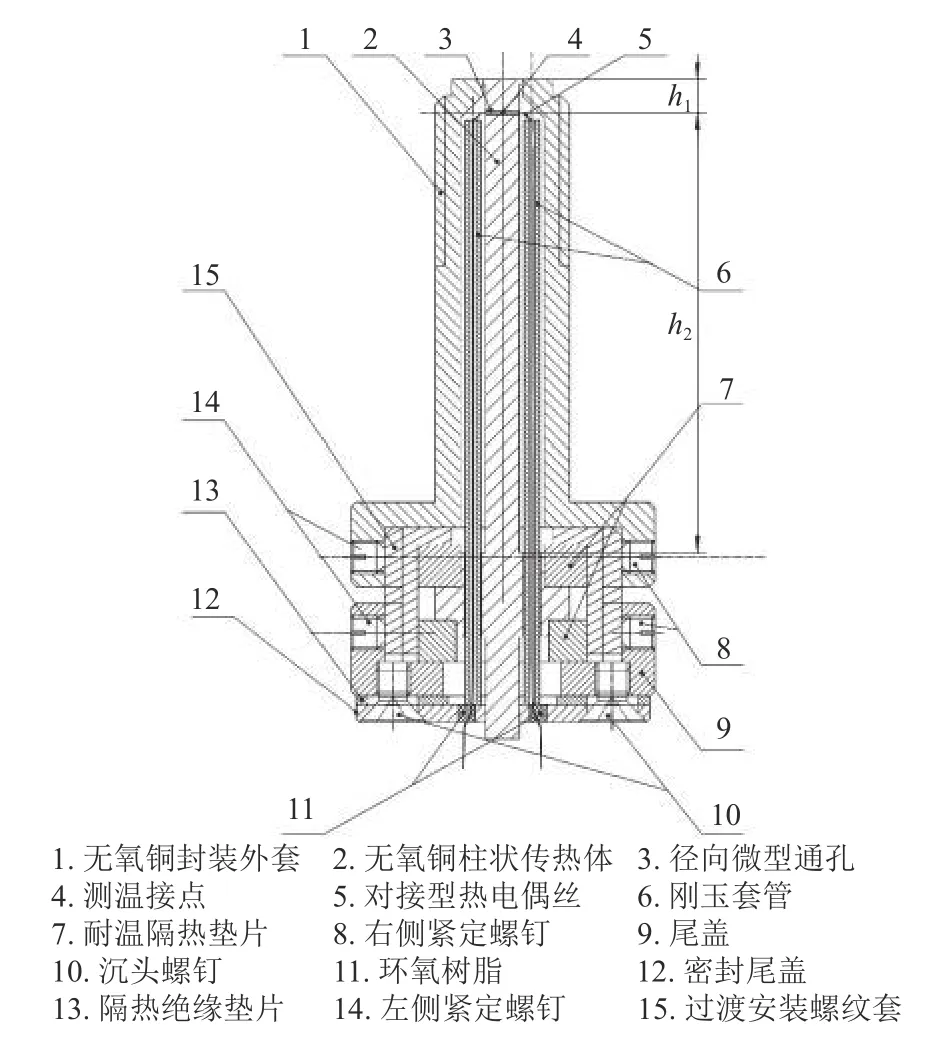

由于式(6)中的热物性参数 ρ、c、K,长度尺寸x0以及测温数据可能存在一定偏差或误差,从而引起热流测试误差;另外,考虑到热电偶丝测温误差以及无氧铜传热体头部高度为0.3 mm的异径台阶(如图2所示,传热体前端直径为2.4 mm,中间部分直径为2.0 mm,其目的是实现内部空气间隙隔热和减小前端圆周接触面积)带来的有效感应面积增加,需要在热流传感器标定试验台上进行校准,获得修正系数,即:

图2 瞬态热流传感器结构设计图Fig.2 Fabrication structure of the proposed transient heat flux sensor

式中,qc为已知入射校准热流(用基准热流传感器测试出);α为所设计的热流传感器感应面耐高温黑漆吸收率;q(k)为根据式(6)获得的热流值(即标定状态下热流传感器热流示值)。然后,把已标定的热流传感器安装到电弧风洞或电弧加热器流场校测热流探针或模型上,进行高温流场热流qe(k)测试,即:

式中,q′(k)为根据热流传感器温度测试信号和式(6)计算出的热流示值。

2 瞬态热流传感器设计

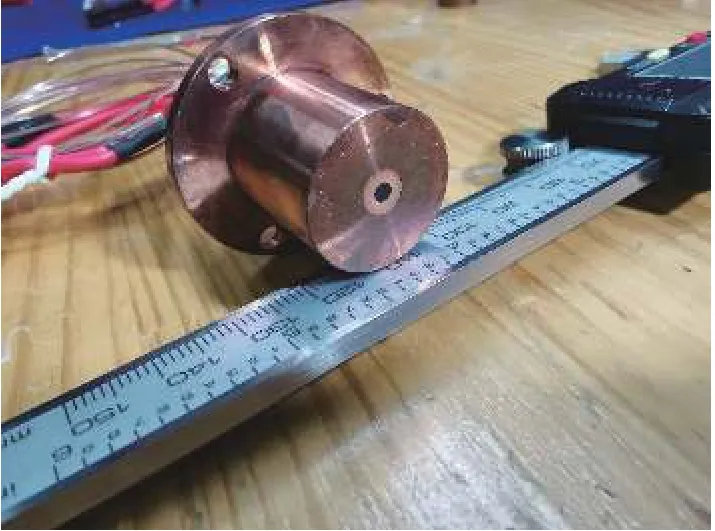

根据测热原理,设计了如图2所示的瞬态热流传感器结构,其中h1为测温点到前感应面的距离,h2可近似为一维传热体后端面与测温点的距离。由图2可以看出,为了尽可能使传热体逼近一维传热,一是与零点量热计相似,在传热体前端设计了1个微凸台,且封装外套内腔大于传热体直径,在保证气流密封情况下,进行空气间隙侧向隔热;二是采用与传热体材料一致的无氧铜封装结构,减小前端面两者径向温差导致的侧向传热误差。由于采用封装结构模式,传热体前端接触热阻在标定环境和现场环境保持不变,避免了因拆装传热体导致的接触热阻不一致。图3为带标定套的瞬态热流传感器实物图。为了进行辐射热流标定,需要在感应面上喷涂一层耐高温的具有高吸收率的黑漆,其吸收率由相关计量单位检测得到。与零点量热计结构不同,测温点无需位于内腔底部“零点”位置,无需轴向微孔加工(加工难度大,难以保证内腔尺寸精度),同时也解决了热电偶难以焊接等问题;另外,由于是径向等温面测温,避免了热电偶附加热传导损失,提高了测温精度。尤其重要的是,在电弧加热器高热流、强冲刷高温气流环境中,这种后置测温方式使其具有良好的使用寿命。

图3 带标定套的瞬态热流传感器实物图Fig.3 The fabricated heat flux sensor with calibration outer

3 试验结果与分析

3.1 检测与标定试验

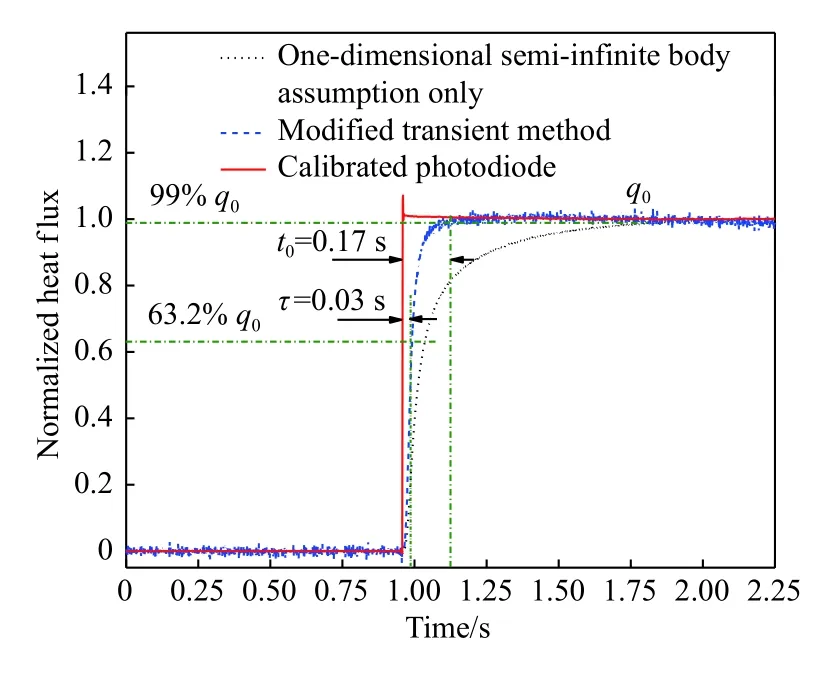

为了检测瞬态热流传感器动态热流测试特性,在动态激光标定试验台上进行了台阶热流检测试验,其结果如图4所示。图中q0表示归一化的稳态热流,可以看出:尽管热电偶内部测温点距离前感应面h1= 2 mm,但采用基于混合传热模态的改进瞬态热流测试方法,热流传感器时间常数[13]τ(即热流从0上升到63.2%q0所需时间)和响应时间[14]t0(即热流从0上升到99%q0所需时间)分别能达到0.03 s和0.17 s,其动态响应特性明显优于仅考虑一维半无限体传热模态的热流测试方法(t0≈ 0.81 s);与台阶标定热流保持一致的测试热流有效时间大于1 s,完全可以满足电弧加热器热流测试时间需求,同时这也验证了所设计的传感器结构能有效保证传热体近似一维的传热。

图4 瞬态热流传感器动态响应特性Fig.4 Dynamical response characteristic of transient heat flux sensor

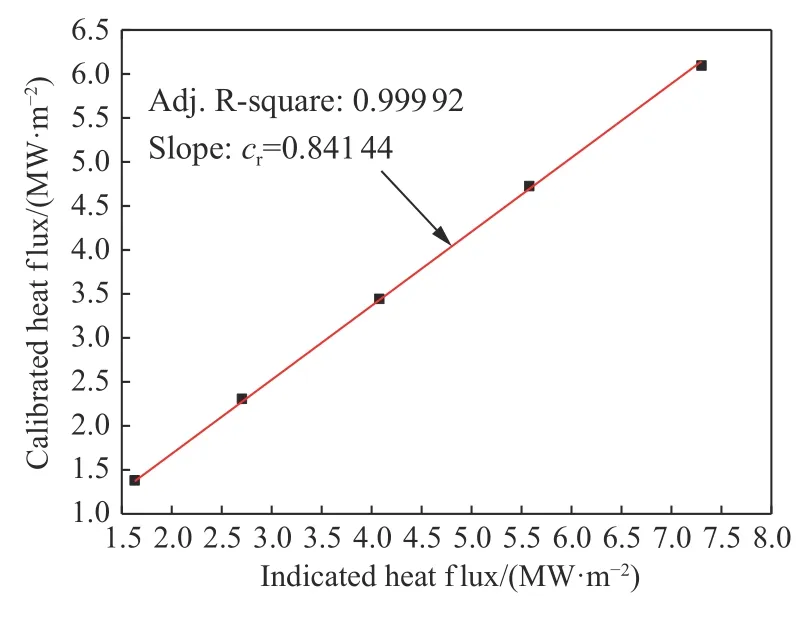

为了提高热流测试精准度,所研制的瞬态热流传感器在静态可溯源热流传感器标定试验台[15]上进行对比标定试验(图5),其中基准热流传感器为已溯源校准的标准戈登计[16],标定结果如图6所示。可以看出:瞬态热流传感器具有良好的线性校准特性,其线性拟合相似度R-S值达到0.99992。

图5 热流传感器标定试验Fig.5 Calibration experiment of heat flux sensor

图6 瞬态热流传感器标定结果Fig.6 Calibration result of transient heat flux sensor

3.2 测试误差分析与评估

由式(7)可知,热流传感器测试误差主要受校准热流不确定度、涂层吸收率以及修正系数不确定度影响。其中,标定系统校准热流的综合不确定度主要受控于传递基准室温电标定辐射计测量不确定度、入射热流均匀性和重复性、送进位置偏差和数据采集系统误差,其综合标准不确定度为2.1%[15]。由中国计量科学研究院提供的高温涂层吸收率测试标准不确定度为±2%。在已知净输入校准热流和示值热流情况下,采用最小二乘法可以得到热流传感器线性修正系数cr= 0.84144(即图6中直线的斜率),其修正系数相对标准偏差[17]为±1.22%。综合上述不确定度分析,采用文献[18]所述平方和的平方根法,得到测试误差为3.15%。

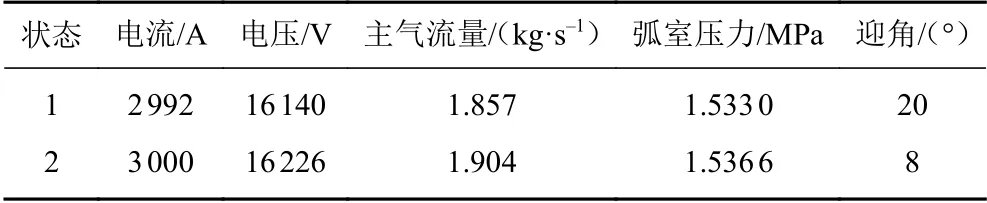

3.3 电弧加热器平板试验测试结果

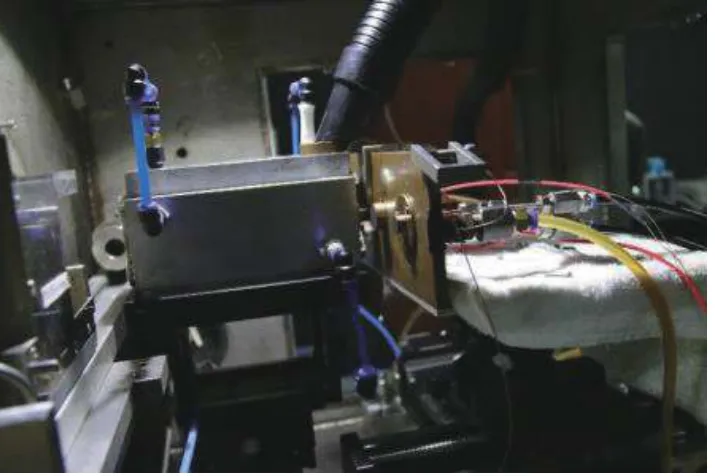

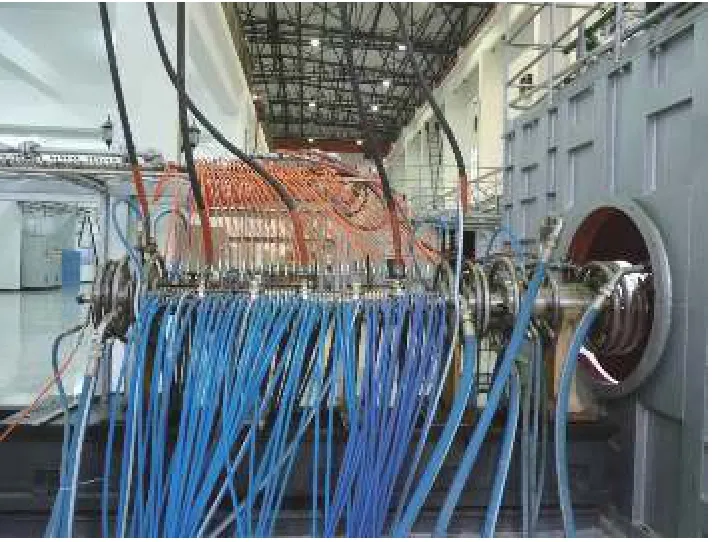

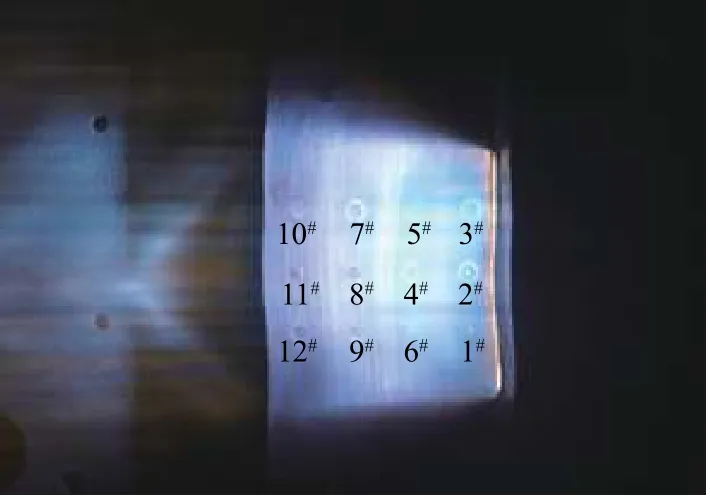

针对某防热材料电弧加热器平板模型试验,采用超声速湍流平板烧蚀试验技术,由电弧加热器(图7)产生的高温高压气流,经超声速矩形型面喷管喷出,在矩形型面喷管出口处放置平板校测模型,模型和喷管出口下壁面密接齐平无缝隙。图8为平板校测模型热流、压力分布同步测试试验图。

图7 高功率片式电弧加热器Fig.7 High power segmented arc heater

图8 平板校测模型热流、压力测试试验Fig.8 Pressure and heat flux distribution measurement test for plate calibration model

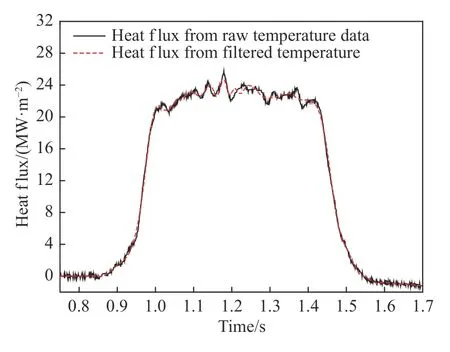

本文仅列举2个试验状态(见表1)下的平板校测模型热流测试结果。采用瞬态热流传感器的平板校测模型测热方式是:当建立稳定的电弧加热器高温流场后,电机驱动送进系统以0.5 m/s的速度把平板校测模型高速送进到测试位置,并停留0.1 s,然后以相同速度返回原点位置。图9为1#测点的瞬态热流传感器在送进过程中所测的动态热流结果,既反映了停留测试位置的热流,也反映了进/出流场该测点的热流变化情况。图中,红色虚线为基于测试温度小波滤波后的数据获得的热流曲线。从图9可以看出,中间近似平台的热流时间段约为0.4 s,但考虑到送进机构在流场中间测试位置停留了0.1 s以及送到/离开测试位置时存在减速/加速过程,因此近似平台热流区所对应的时间段略小于0.3 s。根据式(1)、(4)以及图2所示几何尺寸(h1= 2 mm、h2= 26 mm),可计算出瞬态热流传感器有效测试时间区间为[0.018,1.751] s。由图9可以看出整个加热时间小于0.7 s,因此,驻留在测试位置的时间段会落在瞬态热流传感器的有效测试时间段内。

表1 两次试验状态运行参数Table 1 Test conditions for two runs

图9 扫描/中心驻点动态热流测试结果Fig.9 Scanning/stagnation measurement result

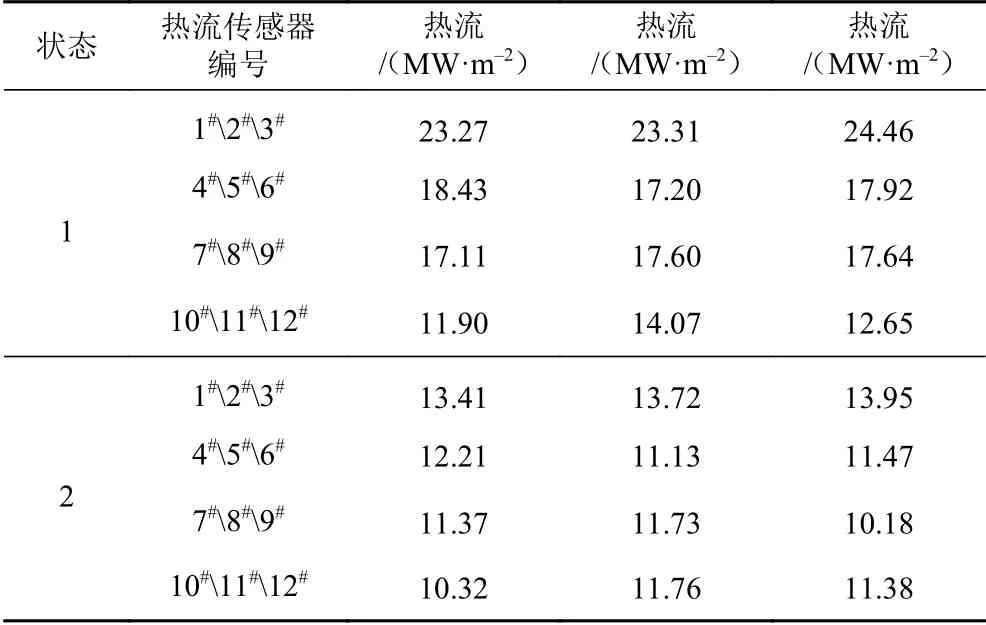

从表2的模型测试位置驻留时间段内平均表面热流值可以看出,表面热流分布情况符合超声速电弧湍流平板模型表面参数规律。对于状态1、2,表面热流沿流向总体上呈衰减分布;在试验状态参数一致情况下,模型迎角越大,模型表面热流沿流向空间热流梯度愈明显。为了满足多试验参数调试,共执行完成了70车次的平板校测模型热流测试试验,表现出良好的测试鲁棒性和使用寿命。

表2 平板校测模型表面热流分布测试结果Table 2 Surface heat flux distribution measurements of plate calibration model

4 结 论

1)为了实现基于传热体内部测温的瞬态热流测试,本文给出了结合热容吸热和一维半无限体传热的混合传热模态的瞬态热流测试方法,可以明显提高热流测试响应速度,响应时间小于0.2 s,有助于改善瞬态热流传感器动态响应特性。

2)根据混合传热模态测试原理设计的瞬态热流传感器,中段空气间隙隔热,前端微凸台密封且匹配材质相同的封装外套装配结构,具有良好的一维传热特性,其有效测试时间大于1 s,可满足电弧加热器试验流场测试时间需求。

3)结合高精确度标定试验和良好的修正系数线性度,基于混合传热模态测试方法的瞬态热流传感器测试误差低于3.2%。

4)多次电弧加热器平板模型热流校测试验表明,设计的瞬态热流传感器具有良好的动态响应速度、抗高温冲刷性以及高热流测试能力。

致谢:感谢热流标定实验室白小娟、电弧加热器试验室值班长黄祯君、周平以及各岗位操作人员的辛勤工作。