3D打印技术在天线及天线罩制作方面的应用

2020-11-26严厚伟张晓庆

杜 睿,严厚伟,张晓庆

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225101)

0 引 言

3D打印具有节省材料、缩短生产周期等优点,随着3D打印技术的成熟,近年来,3D打印被逐渐应用于生产制造、建筑设计、生物医疗、交通运输、科学实验甚至是航空航天、天线雷达等各个方面。

在战场上,随时需要隐蔽、保护己方和欺骗、迷惑敌方,由于3D打印机能直接利用塑料、钢铁和铝等材料打印战场所需的一些零部件和特殊装备,制造伪装防护器材,对于遮障、假目标、植被、蒙皮和伪装网等伪装防护器材有着广泛的改进空间,因此被逐渐应用于军事制造方面。2015年,美国国家航空航天局(NASA)完成首台3D打印成像望远镜,NASA也因此成为首家尝试使用3D打印技术制造整台仪器的单位。同年,俄罗斯技术集团公司采用3D打印技术制造出一架无人机,实际生产耗时仅为31 h,制造成本不到20万卢布,缩短了生产周期,节约了成本[1]。

本文首先将3D打印技术与传统制造技术进行对比,3D打印具有环保、打印周期短、操作简单安全等优点。由于天线制作在传统制作行业中性能要求较高,对3D打印与传统工艺在天线制作上进行简单对比,通过对比可知,3D打印具有短周期、高精度、无需模具的优点。然后对比了几种常见的3D打印工艺,选取熔融堆积成形(FDM)模式进行研究。

本文第二部分介绍了几例3D打印在天线、天线罩领域的应用,并用SolidWorks对某卫星导航天线罩和某侦察系统0.38~2 GHz波段天线建模,并将STP格式文件转化成3D打印机可识别的.STL格式文件,用软件Repetier-Host(后文中简称为RH)对2种天线罩进行切片,转化成切片模型后,研究其3D打印速度及质量。以某侦察系统0.38~2 GHz波段天线某部分为例,其主要讨论问题流程图,如图1所示。

图1 某侦察系统0.38~2 GHz波段天线部分分析流程图

1 3D打印与传统制作技术

1.1 3D打印技术

3D打印是一种快速成型的技术,以数字模型文件为基础:(1)在计算机软件CAD、 SolidWorks、3DMAX或openscad等建立的STL(立体光刻)或OBJ(标准3D模型文件)格式的3D模型;(2)在3D打印设备中利用RH、Print3D等软件,对已建立模型进行分层切片,得到三维切片模拟打印图形;(3)在切片软件中根据打印机要求对模型的大小、方向、位置等形状特征进行适当调整,同时可以设计模型的填充度、层高、打印速度等参数;(4)将切片图形转化成打印机可识别的G代码进行打印;(5)打印机逐层打印或者利用激光快速成型,3D打印工作流程如图2所示。

图2 3D打印工作流程

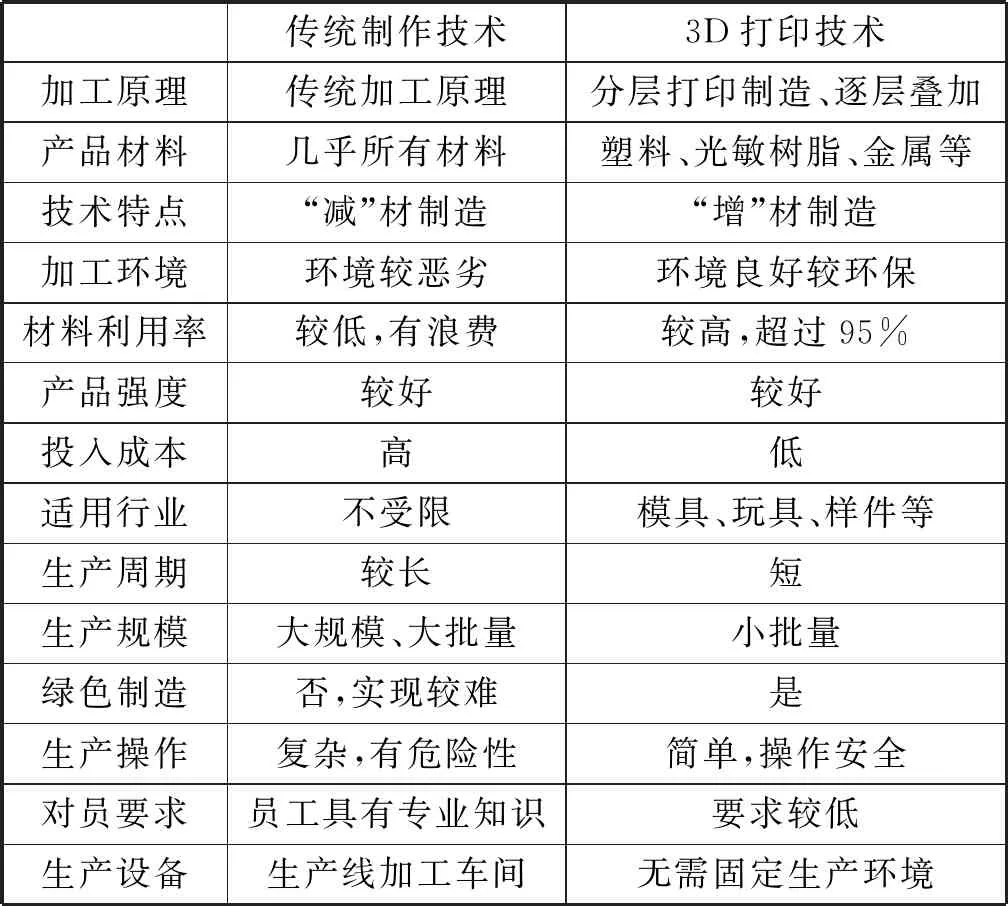

1.2 3D打印与传统制作技术对比

由于3D打印可制造复杂物品,产品多样化,成本低,制作周期短,无须组装,设计空间无限,零技能制造,不占空间,便携制造,减少废弃副产品,材料无限组合,可精确地实体复制等优势而被广泛应用。对3D打印与传统制作技术加工做多方面对比,结果如表1所示。

表1 3D打印与传统制作技术

通过3D打印与传统制作技术的对比,3D打印技术具有更优良的特点:环保,打印周期短,操作简单安全,不需要固定生产地点;但是打印材料的局限性、打印批量小、适用行业有待开发也制约着3D打印技术的推广。

1.3 3D打印在天线方面的应用

3D打印在天线行业也有许多应用,在文献[2]中,某研究所曾做过这样的研究,设计了一款复杂的喇叭发射天线。由于该天线外形为2排 8 列共 16 个喇叭口相互交错分布,相邻间距小,形状独特,传统的铸件加工难以完成。采用 3D打印制作的工艺能解决该天线的制作问题,缩短了周期,降低了单件成本,驻波比小于 2.1,实验结果符合应用条件[2]。

文献[3]介绍的是一种DMLS(直接金属激光烧结)技术打印金属制作的喇叭天线,该喇叭天线为X波段(8~12 GHz),以10.0 GHz为中心频率,采用3D打印使得金属片穿孔,包含了整个X波段,减小了传统工艺制作的重量,缩短了周期,为轻质波导组件和天线制作提供了新途径[3]。3D打印穿孔喇叭的几何形状如图3所示。

图3 穿孔喇叭的几何形状

文献[4]所述为DMLS技术打印的3D单通道天线,该天线集成了一个N型馈源,可应用于宽带,这款3D打印天线的实验数据与仿真结果高度吻合,在4.6~8.2 GHz的宽带上测量的电压驻波比(VSWR)值小于2,该应用完美解决了螺旋、分形天线以及形状复杂天线的制作[4]。

文献[5]介绍了一种 S 型脊喇叭阵列天线,为实现宽频带、大角度、电扫描,在其扫描方向缩小间距,采用3D打印制作出该天线。打印天线图,实测低频、中频、高频性能符合要求[5]。

文献[6] 采用三维扫描技术获取某卫星导航天线罩实物外表面的点云数据,借助获取的数据重新构造该天线罩,并采用3D打印介电常数和介电损耗角正切小且稳的石英陶瓷材料得到天线罩。当切片厚度为0.1 mm,轮廓扫描速度为1 200 mm/s,填充扫描速度为7 000 mm/s,激光照射功率为300 mW,光斑直径为0.15 mm时,经3D打印得到的材料实际密度为1.08 g/cm3,制件成型后的尺寸精度可达±0.1 mm,抗弯曲强度达到74.1 MPa,表面粗糙度小于Ra 12.5 μm,无线电波穿透能力较强,反射少,不会产生较大的损耗,具有优良的性能[6]。

综上,将传统天线制作工艺与3D打印相比较,结果见表2。

表2 天线制作工艺分析

在天线制作中,通过对几种传统制作工艺与3D打印对比可知,3D打印具有短周期、高精度、无需模具的优点;在形状复杂的器件制作中同样适用,但是相对于传统制造工艺,3D打印成本较高。

3D打印快速成型的工艺有:光敏树脂液相固化成形(SLA)、选择性激光粉末烧结 (SLS)、分 层 叠 加 成 形 (LOM)、熔融堆积成形(FDM)、三维打印成形(3DP) 等,表3对常见的几种3D打印技术使用的材料、制件性能、用途及工艺特点进行简单分析。

通过对常见的几种3D打印材料的对比,SLA具有精度高、表面质量好的工艺特点,主要用于高精度塑料件、铸造用蜡模;SLS、 FDM具有优良的力学性能、高强度,被广泛应用于塑料件、样件模型;LOM具有低成本、高打印速度等特点,应用于产品样件、模型等。

由于熔融堆积成形FDM主要应用于塑料件、样件等,并且成型零件具有力学性能好、强度高、成本低等性能,本文采用FDM对某卫星导航天线罩及侦察系统某波段天线罩切片进行研究。

2 利用SolidWorks对2种天线及天线罩建模

为了方便进行天线罩材料属性选定、模型多方位检查、易转化.STL格式文件等需求,建模软件选用Solidworks。Solidworks是一种三维建模软件,可以多角度查看天线罩模型,方便使用者快速分析、多模型切换。

表3 几种3D打印技术工艺对比

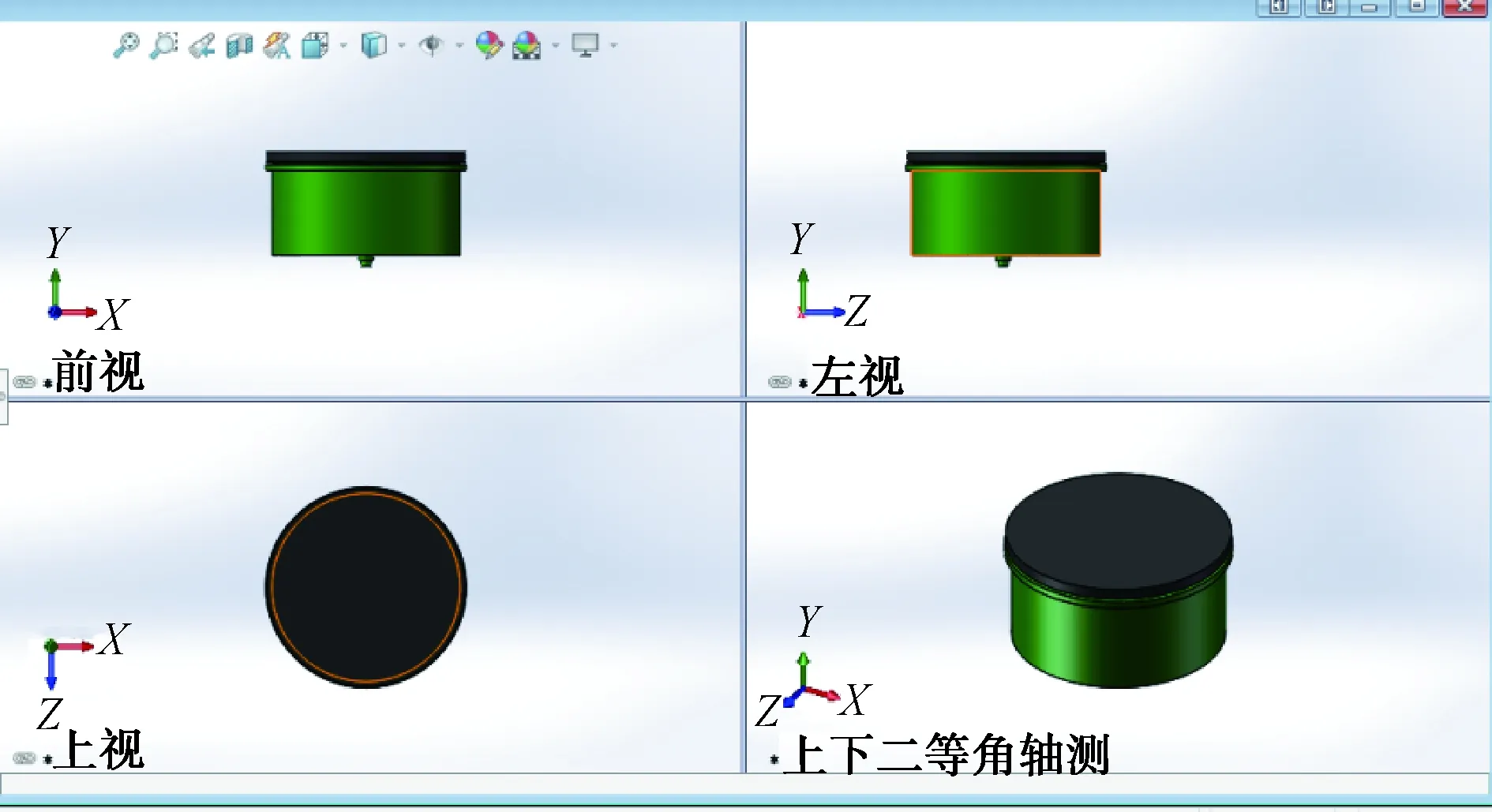

2.1 利用SolidWorks对某卫星导航天线罩建模

依照图4所示的平面图,利用SolidWorks软件对某卫星导航天线罩建立3D模型,首先选用前视基准面,利用草图绘制、旋转拉伸等方式,建立如图5所示的该卫星导航天线罩四视图。天线罩建模材料为玻璃钢(含Si3N4的高浓度化合物),玻璃钢材料质量密度、张力强度、热导率如图6所示,其中质量密度为3 200 kg/m3。

图4 某卫星导航天线罩尺寸图

2.2 利用SolidWorks对某电磁定位系统0.38~2 GHz天线建模

图5 某卫星导航天线罩建模四视图

图6 某卫星导航天线物罩建模材料属性

图7 某电磁定位系统0.38~2 GHz天线实物图

图8 某电磁定位系统0.38~2 GHz天线尺寸图

某电磁定位系统0.38~2 GHz天线实物图如图7所示,天线尺寸图如图8所示,利用SolidWorks软件对该天线各部分(腔体、FR-4板材螺旋面、支柱、天线盖)进行建模,建模后该天线四视图如图9所示。

图9 某电磁定位系统0.38~2 GHz天线建模四视图

其中腔体、支柱、天线罩选用材料为聚四氟乙烯,螺旋面选用材料FR-4板材;材料属性如图10所示;完成多视图建模,属性添加后,将其四部分组合在一起,形成该天线装配体图,如图11所示。

图10 某电磁定位系统0.38~2 GHz天线建模材料属性

图11 某电磁定位系统0.38~2 GHz天线装配体图

3 2种天线、天线罩3D打印速度及质量分析

RH为3D打印切片软件,将SolidWorks、openscad等软件建立的.SLD等三维模型文件转化成.STL格式文件,经过Cura,Slic3r等切片模式后,转化成3D打印可识别的G代码。本文为方便后文3D打印速度及质量分析,2种天线、天线罩模型转换时均选择Cura模式,具体参数如图12所示,填充率选95%,打印直径1 mm,单喷头打印,打印及填充速度均为32 mm/s,外边缘打印速度设置为32 mm/s。

图12 RH软件参数设置界面

3.1 利用RH软件对某卫星导航天线罩切片分析

将SolidWorks建立的某卫星导航天线罩模型图(图5所示)转换成3D打印机可打印的.STL格式,用3D切片软件RH打开,对已建立的模型进行分层切片,得到三维打印图形,其3D切片图如图13所示,并理论计算所需材料重量。

为方便计算出所用材料质量,将该天线罩等比例缩小至0.1倍,填充率95%时,以直径1 mm计算,模拟切片后,将使用材料17 905 mm,理论计算原天线罩体积为140 626 mm3,当Si3N4的质量密度为3 200 kg/m3(氮化硅材料,六方HCP晶系,本文建模选Si3N4质量密度为3 200 kg/m3,如图6所示),则理论计算该卫星导航天线罩重量为0.45 kg,采用传统工艺制作该天线罩质量为1.4 kg。

图13 某卫星导航天线罩3D仿真图

3.2 利用R-H软件对某电磁定位侦察系统0.38~2 GHz波段天线建模

某电磁定位侦察系统0.38~2 GHz波段天线,由腔体、FR-4板材螺旋面、支柱和天线盖构成。该天线实物图如图7所示,装配体四视图如图11所示。

为方便RH软件切片,快速计算出所用材料质量,以原图0.17倍切片,3D切片图见图14。打印速度、出料直径、填充率等设置如图12所示。当填充率为95%,直径为1 mm时,打印用料为:L腔体=29 274 mm,L螺旋面=5 343 mm,L支柱=655 mm,L天线盖=10 134 mm,该天线罩切片模拟打印重量为0.357 kg(聚四氟乙烯质量密度为2 200 kg/m3,FR-4板材密度1.70~1.90 g/cm3,腔体及支柱材料密度选作7.9×103kg/m3,各部分材料属性见图10),采用传统工艺制作该天线质量为0.58~0.66 kg。

图14 某电磁定位系统0.38~2 GHz天线3D切片图

经过对2种天线及天线罩建模、切片、3D打印分析,与传统工艺相比,某卫星导航天线罩3D模拟打印重量约为传统工艺重量的1/3,某电磁定位侦察系统某波段天线3D模拟打印重量约为传统工艺重量的1/2。2种天线罩建模、模拟打印时间均在1周内,远远缩短了制作周期。

4 结束语

未来战场对于遮障、假目标、天线器材性能多方面要求会越来越高,敌方识别目标干扰的能力也会逐渐提升,这是一个博弈与反博弈的过程。尽管3D打印具有可打印材料范围小、可打印批量小等局限,但是由于3D打印能打印战场所需的一些零部件和器材,同时3D打印具有环保、周期短、精度高、操作简单安全、不需要固定生产地点等特点。未来3D打印在天线制作及军事中将得到更多更普遍的应用。