芯片外引线复合冲模设计

2020-11-24白治新

白治新

(黑龙江省腾飞建筑安装有限责任公司,哈尔滨150000)

0 引 言

模具工业在国民经济发展中具有重要的地位,成为国内外研究的重点和热点领域之一。冲压模具在工业生产中具有生产效率高、产品质量好、生产成本低、原料损耗少等优点,在航空航天、汽车、机械、电子和食品等领域中,已经成为不可或缺的重要生产加工技术手段。复合模具是冲压模具的一种典型的形式,一般来说,一副复合模具可以融合落料、冲孔和拉深等多个成型工序,即一道工序就可获得所需的零件。从工艺设计角度和生产成本核算角度来说,尽量选用一副复合模具来完成冲压成型。

本文加工的产品为芯片外引线零件,从产品的结构中可以看出,主要的成型工序包括冲孔、弯曲、落料等3个工序。故设计一副复合模具就可以完成芯片外引线零件的一次冲压成型。在确定模具结构之后,对冲压件进行工艺分析、排样优化、压力中心选定、冲裁力和卸料力的计算,最终完成芯片外引线零件复合模具的总体结构设计。

1 芯片外引线零件特点

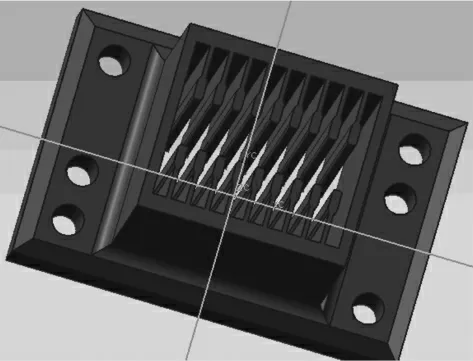

芯片外引线零件的结构简图和三维造型图如图1、图2所示。零件材料为硅钢,材料厚度 为 0.3 mm,大批量生产。

图1 芯片外引线零件的结构简图

2 芯片外引线零件模具设计

复合冲模就是把落料、冲孔、弯曲、拉深或成型等多个工序放在一台模具完成,且一次冲压成型即可获得所需的零件。本复合模具设计基本分为以下几部分:冲压件的工艺分析、冲裁力的计算、冲模零件与结构设计。

2.1 排样方式的选择

工件外形为均匀对称的矩形,故在条料板上采用直排有废料排样方式,这种排样不仅能保证冲裁件的质量,并且冲模寿命也长,其排样方式如图3所示。

2.2 冲压力的计算

为了合理地对冲压设备进行选择并设计出模具,需要对冲压力进行计算。

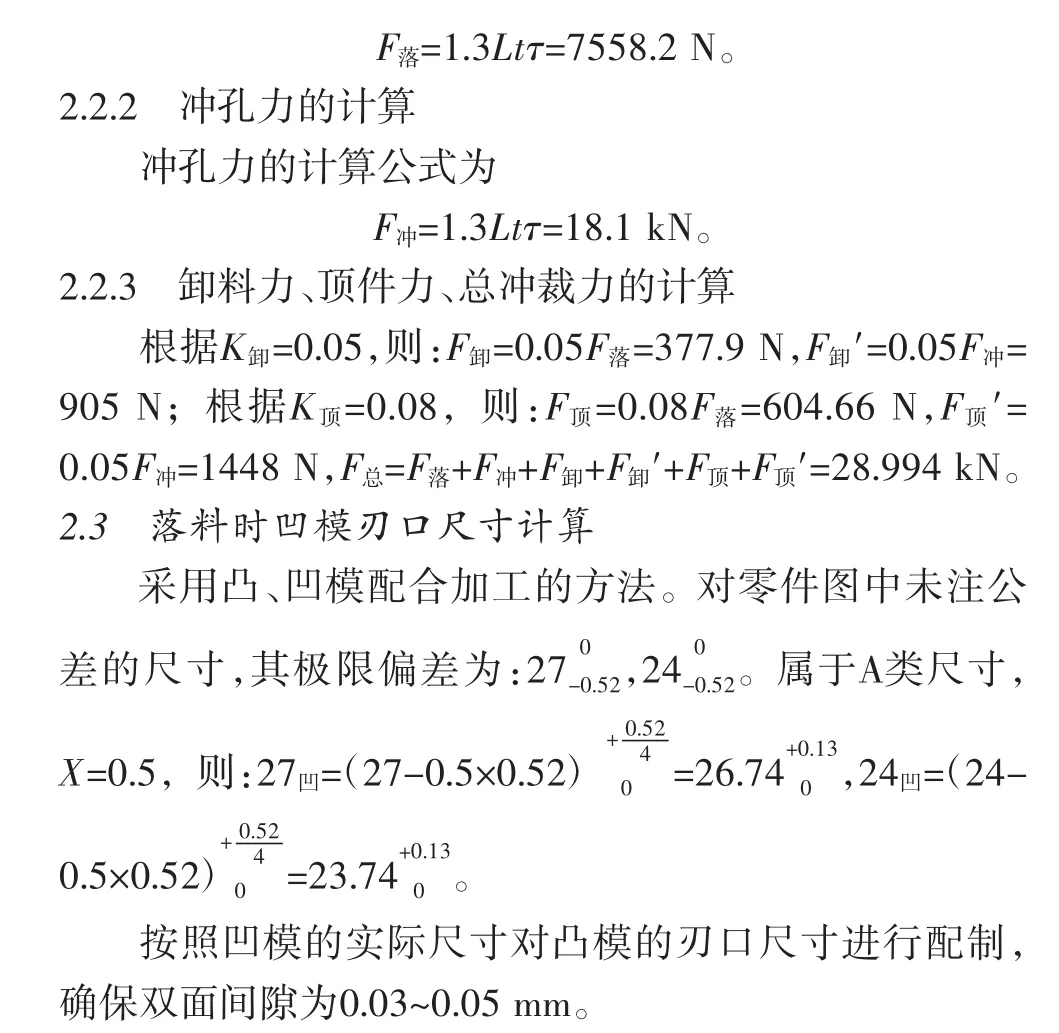

2.2.1 落料力的计算冲裁力系数选1.3,因此冲压时的冲裁力应选择:

图2 芯片外引线零件的三维造型图

图3 排样图

3 模具总体设计及主要零部件设计

3.1 工作零件

3.1.1 凸模

1) 形式。根据冲裁件形状、尺寸确定。

2) 长度。根据模具实际结构确定。

3) 强度校核。凸模在冲裁工作中承受了全部工作压力,卸料中又受到卸料力,在凸模设计时,必须校验凸模的抗压强度和抗失稳能力。

3.1.2 凹模

1)刃口形式。直壁刃口,这类刃口强度大。但冲压后,工件或废料会积存在刃口直壁部分,增加了推件力,同时也加速孔壁的磨损。为了减小直壁部分积存的工件或废料,一般取刃口直壁高度h为4~8 mm。而直壁刃口下方可采用筒形开口,或采用β=2°~3°锥形开口。另一类是锥形刃口,这类刃口,冲压后不积存工件或废料,取件方便,并且每次刃磨量较小。但每次刃磨后,刃口尺寸要加大,刃口强度低。一般锥形刃口的α角为15°~30°。

直壁刃口可在刃口内安装压料板,有利于提高冲压质量,故适合于精度要求高、形状复杂的冲压件使用。

2)凹模的外形和尺寸的确定。下模座装配凸模,因为下模座孔口较大,导致凹模工作期间承受弯矩,如果凹模厚度H及模壁C尺寸不足,凹模将会产生较大变形,甚至被破坏。但因为凹模受力情况复杂,按理论方法精确计算具有很大难度,一般不对非标准尺寸的凹模进行强度核算。

3)冲裁轮廓线与凹模边线的距离W。a.轮廓线为平滑曲线时,W≥1.2H;b.轮廓线为直线时,W≥1.5H;c.轮廓线形状复杂和有尖角时,W≥2.0H,该设计凹模刃口为等腰三角形:W≥2.0×22=44。

4)凹模上螺孔、销孔位置尺寸和螺钉尺寸:①标准尺寸A1=(1.7~2.0)×20=34~40 mm,根据设计要求,取A1=35;②从凹模外缘到圆柱销孔中心距离,其最小允许尺寸S=20,孔到凹模孔间距和螺孔到销孔间距:F>2×20=40;③螺孔间距s=60 mm。

3.1.3 凸凹模

凸凹模是冲外形的凸模,冲内孔的凹模,其内外刃口的尺寸由凸模和凹模的实际尺寸配制,长度应根据模具的具体结构确定。

最小壁厚处为2 mm,允许的最小壁厚为1.6 mm,故凸凹模的壁厚满足强度要求。

3.2 定位零件

为确保冲出的制件质量合格,用作条(带)料的定位有导料板、导料销、挡料销、导正销和定距侧刃等;用作毛坯定位的有定位板、定位销。

导料板的厚度选取为5 mm;挡料销销头的厚度选为2.5 mm。

3.3 卸料,压料,推、顶件装置

3.3.1 推、顶件装置

将制件(或废料)从上模推下称为推件。将制件(或废料)从下模顶出称为顶件。顶件装置的作用是将工件从凹模中顶出,凹模倒装时常利用压力机打料杆,将工件刚性打出,也可以在上模安装弹性顶件器。凹模在下模时的顶件常利用弹簧和气垫。

3.3.2 橡胶

橡胶为冲模中弹性卸料、顶件及压边装置常用的弹性材料。但注意不能与油类接触以免腐蚀损坏。橡胶的选用原则:

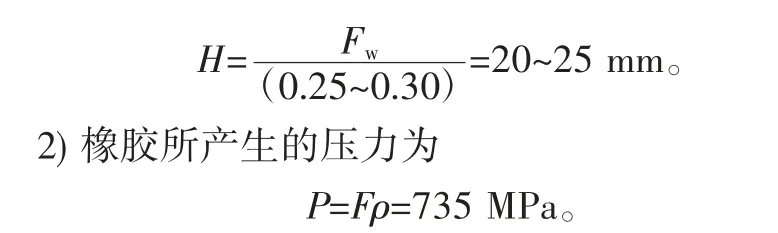

1) 为使橡胶不会由于过早丧失弹性遭到损坏,橡胶最大压缩量不允许超过其自由高度的45%。由所需工作行程,可按下式求出橡胶高度:

3.4 导向装置

该设计用4个导柱,模架为前后导柱不同间距模座。预防侧向推力,设计止推块,导柱可避免弯曲力。

分别在上下模座安装过盈配合的导锁及导柱。还可用螺钉固定导柱、导锁,通常要求采用滚珠导向结构,高速冲裁、精密冲裁或硬质合金冲裁模具。

该设计将使用导柱和导套的标准化结构。根据该模具的需要,选用的标准化导柱尺寸为d·L=20 mm×100 mm;导套尺寸为d·L·D=20 mm×32 mm×50 mm。

3.5 固定与支承零件

3.5.1 上、下模座

上、下模座的作用是承受及传递从压力,所以对强度、刚度均有较大要求。模座足够厚,并时效处理,外廓尺寸超过面孔边长50 mm。

选用中间导柱标准模架:模座通常为带导柱和不带导柱两种。带导柱一类已标准化。模座厚度应取凹模厚度的1.0~1.5倍。上模座尺寸为L·B·H=125 mm×80 mm×25 mm;下模座尺寸为L·B·H=125 mm×80 mm×30 mm。

3.5.2 固定板厚度为直径的1.0~1.5倍,过盈配合,磨平端面。该设计模具的凸模固定板的最小厚度为14 mm。

3.5.3 垫板

3.5.4 模柄

该冲模采用压入式,其与上模座孔采用H7/m6过渡配合,并加销钉防止转动,它要求上模板厚度较大。由于压入式模柄已标准化,所以该冲模选用标准化模柄。

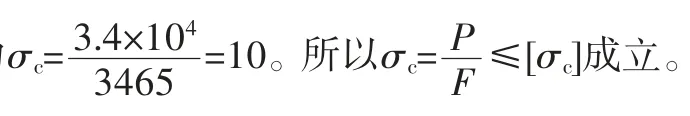

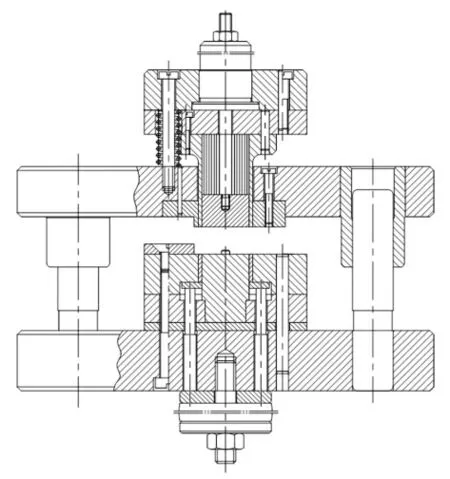

3.6 模具总体设计

该工件的模具结构如图4 所示。主要组成零件为上模座、下模座、凸模、凹模、凸凹模、导柱、导套、卸料弹簧、卸料板、凸模固定板、垫板等。

可选取Ⅰ级精度的中间导柱模架。即:上模座尺寸为125 mm×80 mm×25 mm,材料为HT200;下模座尺寸为125 mm×80 mm×30 mm,材料为HT200;导柱尺寸为25 mm×100 mm,材料为T10A;导套尺寸为25 mm×32 mm×50 mm,材料为T10A;导柱、导套渗碳深度为0.8 mm或者1.2 mm,硬度为56~60 HRC。凸凹模材料采用Cr12MoV,热处理后硬度为60~62 HRC。垫板、固定板、导板材料采用45钢制作。

4 结 论

本次设计对冲压件进行了工艺分析、排样方式的选择、压力中心确定,以及各种冲裁力的计算,从而完成了冲模零件的结构尺寸设计和复合冲模的总体结构设计。

图4 模具总体结构