裁剪抓取式红花采摘装置的设计研究

2020-11-24白溢文李霞邵宇晴吕其峰杨袁浩

白溢文, 李霞, 邵宇晴, 吕其峰, 杨袁浩

(1.天津理工大学a.天津市先进机电系统设计与智能控制重点实验室;b.机电工程国家级实验教学示范中心,天津300384)

0 引 言

红花是名贵中药材和重要的油料作物,作为提取食用色素的原料,广泛应用于食品、化妆品等行业[1]。近年来国内红花产业在飞速发展,因此红花花丝的机械化采收是势在必行的[2]。

红花种植在国内十分广泛,随着红花产业的迅速发展,带来的最突出问题就是采摘困难。红花采摘期大约在每年的7-9月份,与其他农作物采摘期重叠,而且红花对采摘时间的要求也很苛刻,过早或过晚采摘都会影响红花的质量。由于红花独特的生长特性,花球分布较为复杂,导致采摘定位困难;红花花丝和花籽的成熟时期不同,并且收获花丝时不能损伤花球,导致机械化采摘困难,因此现在仍以人工采收为主[3-5]。这些因素导致了采摘费用逐年上升,已占到红花田间生产总费用的30%~50%,甚至导致新疆等地出现雇工困难的情况,严重影响了农户种植红花的积极性。

针对红花机械化采摘问题,中国、印度、意大利等国家进行了大量研究[6],现有已研发的红花采摘机按工作原理主要可分为气吸式、对辊式、梳夹式等,但都存在着能耗高、噪声大、采净率低等缺陷,在实际生产过程中使用效果并不是非常理想。为解决目前红花采摘技术落后、劳动强度大、安全性较差等问题[7],通过几何计算和三维建模的方法设计了一种裁剪抓取式红花采摘末端执行器,来降低农作者的劳动强度。末端执行器摆脱了传统的高压气流采摘方式,实现了无噪声无污染作业,同时利用PLC搭建了与采摘装置配套的自动控制系统。为验证结构可行性和稳定性,对其进行了有限元分析,提前在理论上预测了其能否满足红花采摘的工作要求。

1 结构与原理

1.1 总体结构

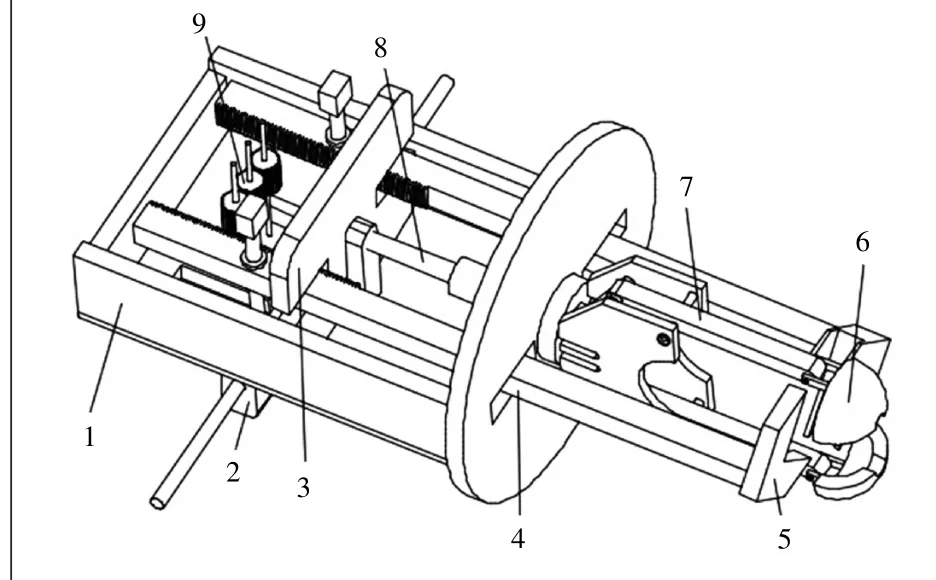

裁剪抓取式末端执行器由驱动机构、托举机构、裁剪抓取机构等组成,能够有效地对红花花球进行限位,避免花丝散乱分布,有效减少花丝采摘不完全现象的发生,如图1所示。近年来,国外针对红花花丝机械化采收问题的研究主要集中在气力式采收方面[8],而该末端执行器摆脱了传统使用高压气流对花丝进行采摘的方式,并且采摘过程中不存在花丝反复摩擦的现象,因此有效降低了红花的破碎率,满足了稳定性要求[9-10]。

图1 总体结构

1.2 工作原理

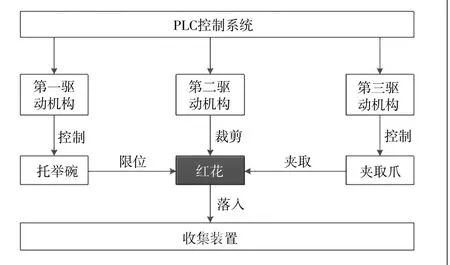

末端执行器驱动机构分为第一、第二、第三驱动机构,其中第一驱动机构控制托举机构运动,第二、第三驱动机构控制裁剪抓取机构运动。工作时,末端执行器的第一驱动机构控制限位爪(由爪体和托举碗组成)相对于支撑壳体运动,限位爪形成抓取通道从而对花茎和花球进行限位。限位爪上的托举碗形成托举红花花球的半球形托举腔,即每一个托举碗的内表面均弯曲呈1/4球面,两个托举碗扣合形成半球形腔体。与此同时,裁剪抓取机构的两个夹取爪起初为张开状态,限位爪对花球和花茎进行限位后两个相对设置的夹取爪在第二和第三驱动机构的驱动下对准花丝根部直接夹取花丝。其中一个夹取块上设有切割花丝的刀片,当两个夹取块扣合后,一个夹取块上的刀片与另一个夹取块扣合实现对花丝的切割,瞬间实现花丝和花球的分离。由于夹取块弯曲呈“V”形,两个夹取块扣合后中间位置能够形成夹取通道,避免了切割花丝后花丝直接掉落。最后裁剪抓取机构释放采摘下来的花丝,红花花丝落入收集装置。其工作流程如图2所示,可以更好地说明机构的整体运行情况[11]。

2 关键结构设计

2.1 托举机构的设计

图2 工作流程

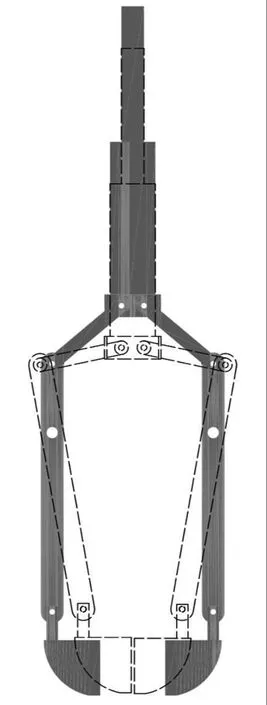

托举机构是末端执行器的关键结构之一,其对末端执行器能否成功采摘红花花丝有着决定性的影响。托举机构的主要作用是直接抓取花径并通过托举腔托举红花花球,有效地对花球进行限位,即使遇到较为恶劣的天气(如大风天气),限位爪也能够保证花茎和花球是稳定的。托举机构由支撑壳体、第一驱动机构及上述托举碗活动连接的限位爪构成,托举碗和限位爪均和第一驱动机构连接。第一驱动机构用于驱动限位爪相对于支撑壳体运动,以使限位爪形成用于抓取花茎的通道和用于托举花球的托举腔,如图3所示。

2.2 裁剪抓取机构的设计

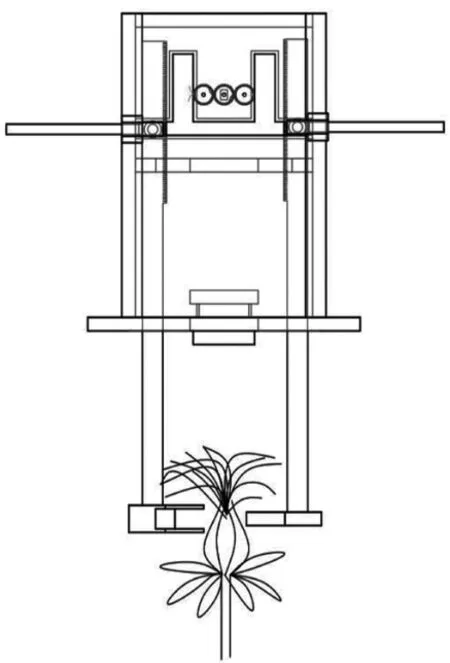

裁剪抓取机构是末端执行器的另一关键结构,其主要作用是准确地摘取下红花花球上的花丝,并且采摘过程中不会产生很大的振动,且噪声小。裁剪抓取机构由抓取机构、第二驱动机构和第三驱动机构组成,抓取机构包括两个相对设置的夹取爪,第二驱动机构和两个夹取爪连接来驱动夹取爪扣合夹取花丝,如图4所示。

3 控制系统设计

采摘装置所有功能的实现均需要通过控制系统,并且只有通过控制系统才可以真正实现采摘全过程的自动化。PLC 是工业自动化领域重要的控制器[12],其能够通过数字或模拟式的输入/输出来控制各种类型的机械设备和生产过程。

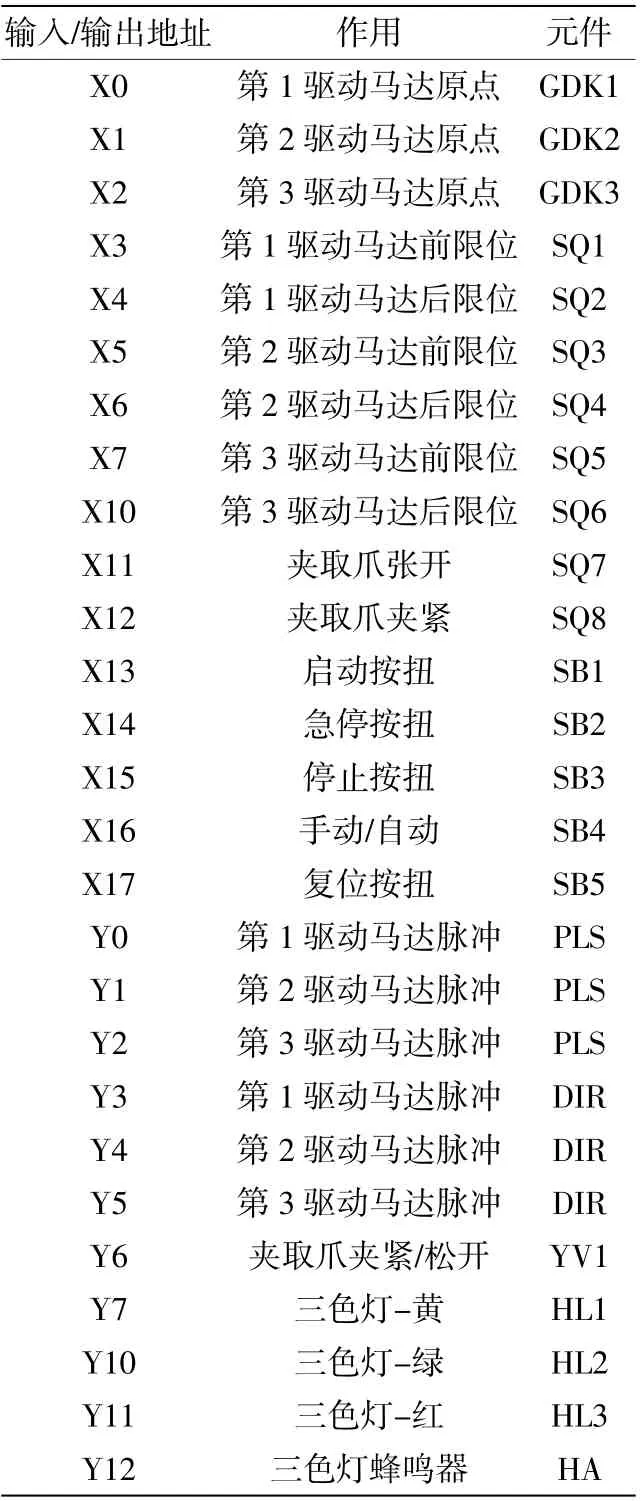

根据红花采摘装置的运动和工作原理,考虑到实现对装置的控制需要较为复杂的PLC系统,并且输入/输出信号较多,因此选用三菱FX3U-32MT型号的PLC。采摘装置控制系统具体的I/O分配如表1所示。

图3 托举机构

图4 裁剪抓取机构

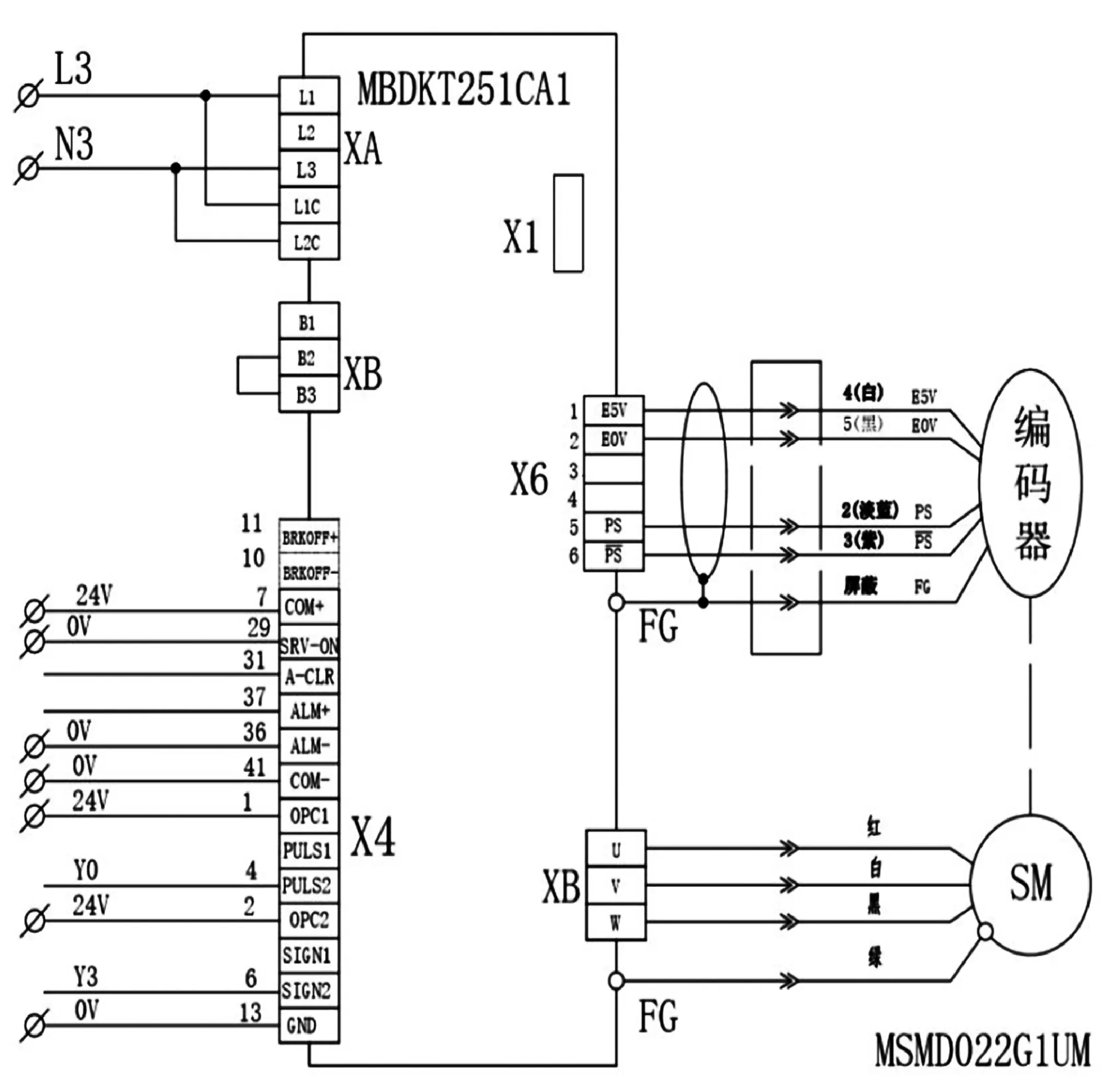

采摘装置共有3个驱动机构,因此需要3个伺服驱动器来实现装置驱动。考虑到农业机械的经济性、可靠性的需求[13],第一、第二、第三驱动机构均采用松下MBDKT2510CA1型伺服驱动器,该伺服驱动器为松下A5Ⅱ系列伺服驱动器,操作简单方便且具有很好的兼容性,接线图如图5所示。

4 托举碗倾角计算

装置托举碗的作用是固定红花花球位置,将花球包裹在其形成的托举腔内。托举腔前端存在圆柱孔洞,其作用是形成红花花茎的的通道,避免托举花球时将花茎损伤。

表1 I/O分配表

图5 伺服驱动器接线图

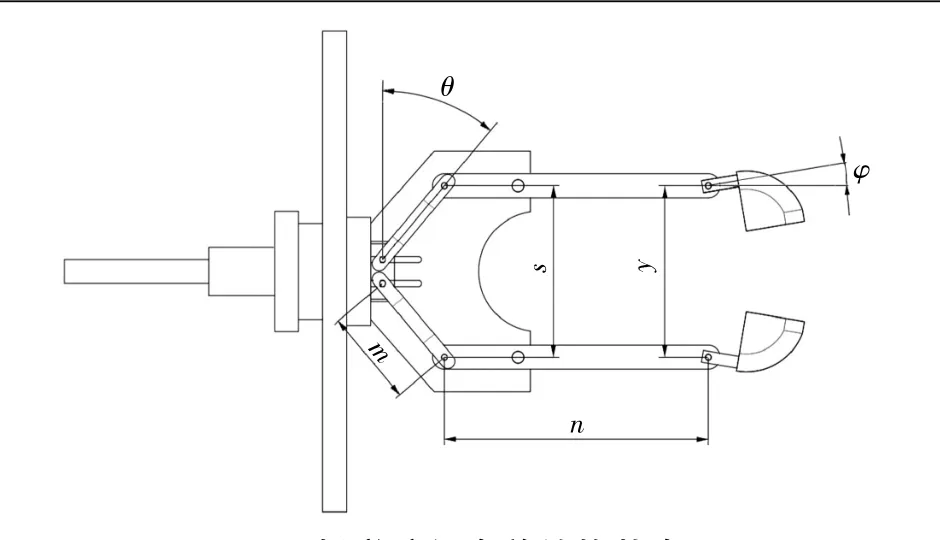

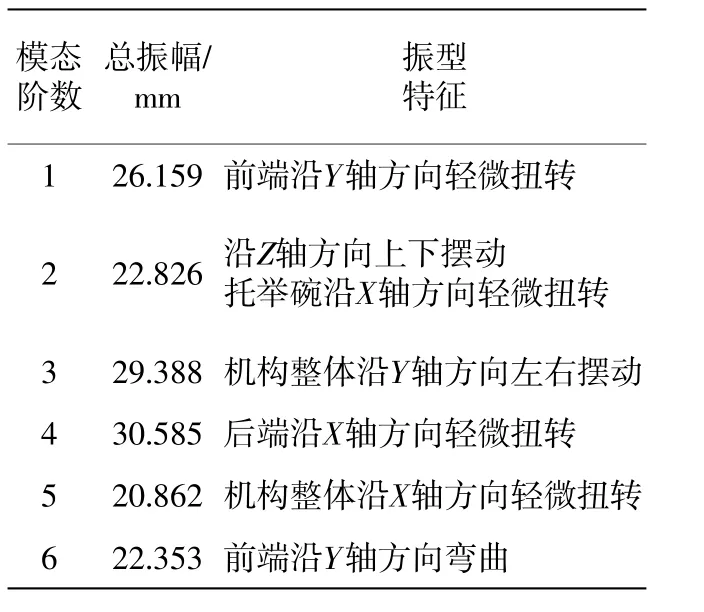

托举红花花球时,要保证采摘装置的两个球形托举碗相互扣合从而形成闭合的半球托举腔。因此,需要对托举碗相对于爪体的倾角大小进行几何关系计算。具体在工作中,首先第一驱动机构通过气压(液压)等方式驱动动力组件向前方运动,动力组件随之带动传动组件运动。左右两端的传动组件与竖直方向的夹角发生改变,装置前端两个球形托举碗形成闭合托举腔。托举碗闭合前爪体处于水平位置,具体如图6所示。

图6 托举碗闭合前结构状态

设传动组件两端圆心距离为m,爪体两端圆心距离为n,传动组件与竖直方向夹角为θ,左右两端传动组件圆心距离为s,左右两端托举碗圆心距离为y,托举碗与水平方向的夹角为φ。根据结构的设计尺寸和几何关系可确定:

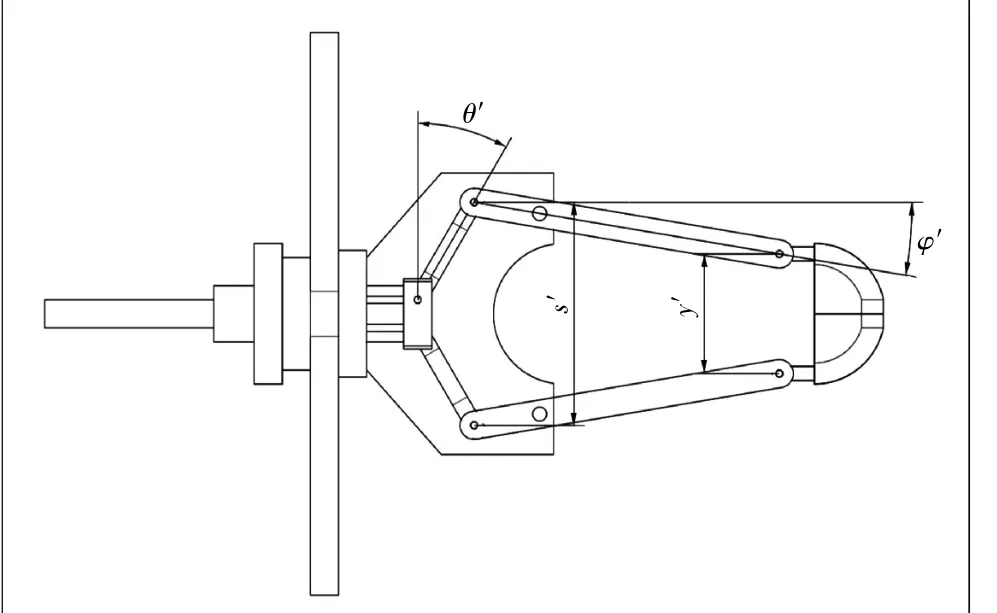

托举碗闭合后,爪体不再处于水平位置,具体如图7所示。

图7 托举碗闭合后结构状态

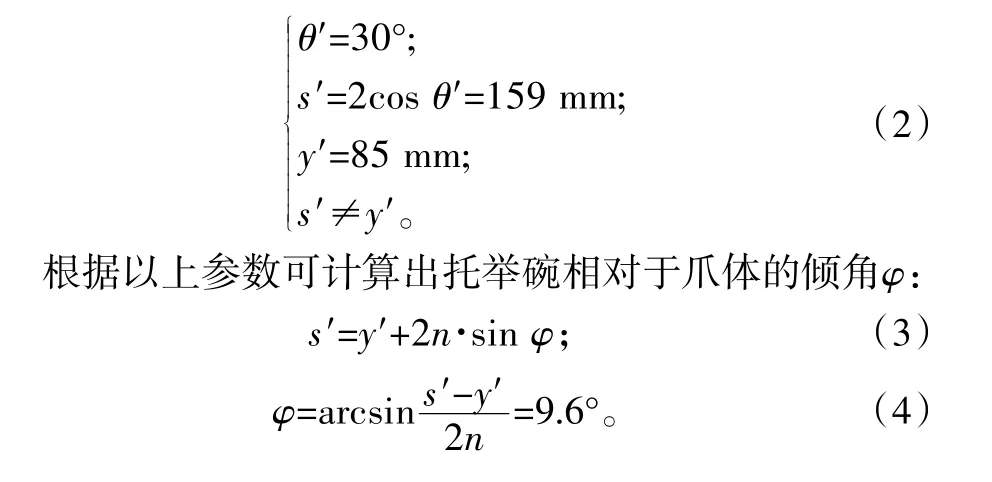

传动组件与竖直方向夹角变为θ′,左右两端传动组件圆心距离为s′,左右两端托举碗圆心距离为y′, 此时s′与y′不再相等,但托举碗与水平方向的夹角仍为φ不变,根据结构的设计尺寸和几何关系可确定:

5 采摘装置有限元分析

ANSYS软件主要用来进行热、电磁、静力学及流体等方面的分析,在工程上得到了广泛的应用和推广,尤其是在复杂工程问题的计算和分析方面[14]。通过Cero软件设计出红花采摘装置的三维模型,将其导入到ANSYS SCDM中进行检测和修复。修复完成后通过软件内部接口直接将模型导入到Workbench模块中。首先对采摘装置整体结构进行静力学分析,目的是检验该装置在理论上是否满足实际生产中强度和刚度的需求[15]。然后对装置的关键结构——托举机构进行模态分析,以确定在工作频率下是否会产生共振现象。

5.1 建立有限元模型

第一步先定义装置的材料,考虑到在实际红花采摘过程中的外部环境,末端执行器的材料应该具有较高的强度和耐磨性,因此材料选择45钢。接下来对装置进行网格划分,采用自由生成网格的方式进行划分[16],因为末端执行器结构模型不是很规则,所以在进行网格划分时选择四面体形式的网格进行划分。

5.2 静力学分析结果

根据位移云图的观测,末端执行器最大位移为0.180 86 mm,出现在其顶端位置,如图8(a)所示;根据结构应力云图的观测,末端执行器最大应力为17.186 MPa,出现在其中间连接位置,如图8(b)所示;根据结构应变云图的观测,末端执行器最大应变 为8.9771 ×10-5,也出现在其中间连接位置,如图8 (c) 所示。

5.3 模态分析

图8 静力学分析求解结果

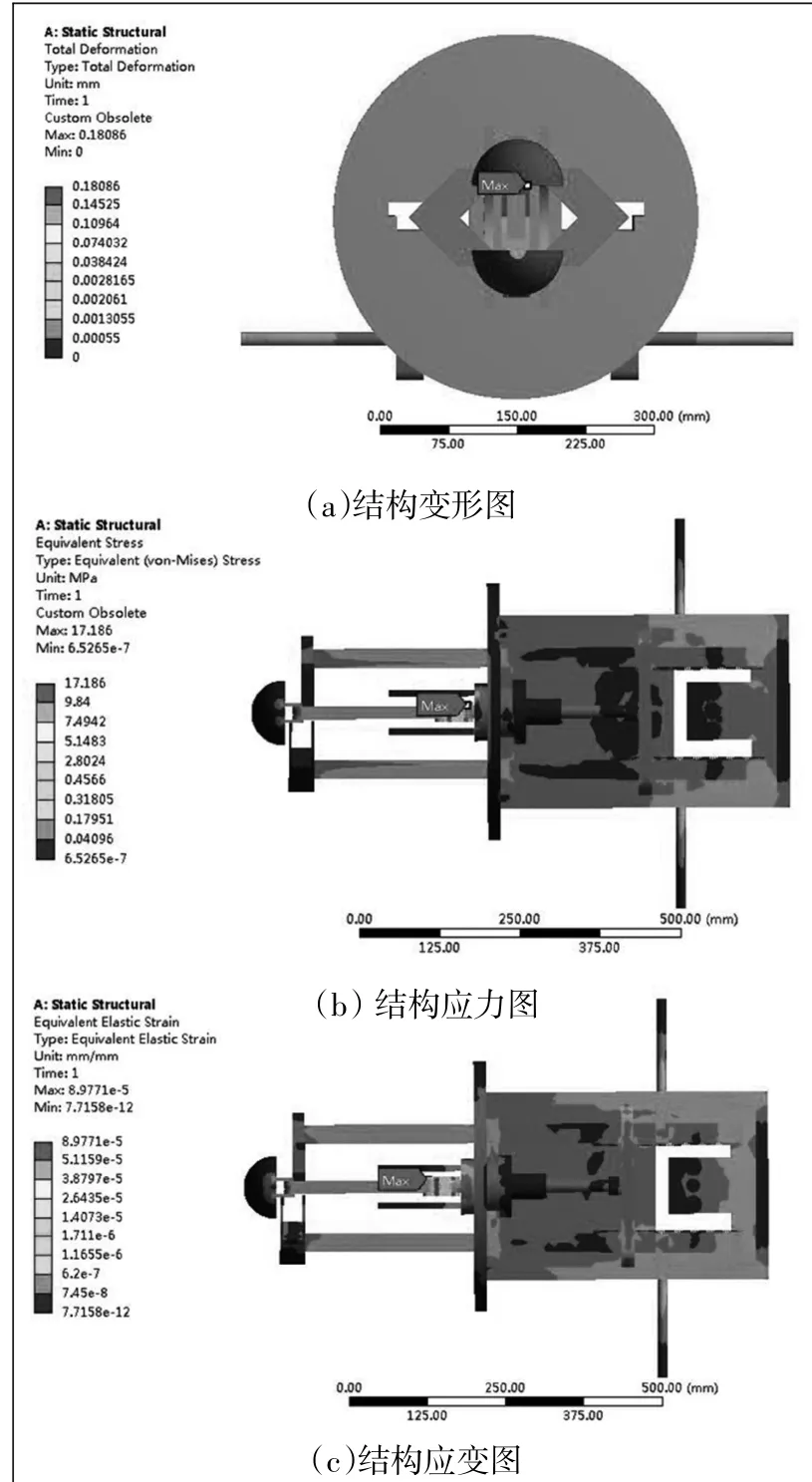

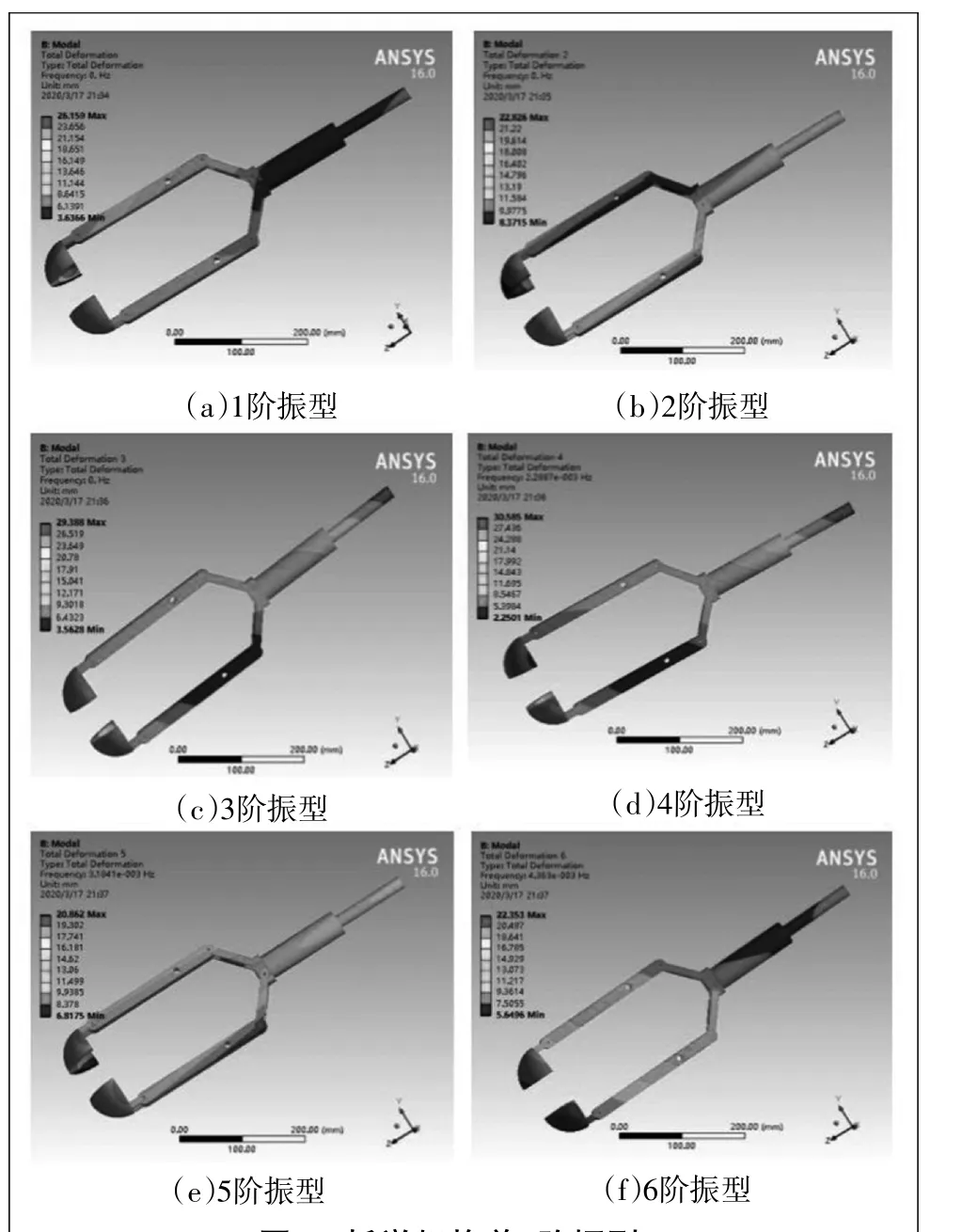

托举机构是采摘装置的关键结构之一,由于机构末端的动力组件直接接触气压或液压机构,并且该机构的托举碗限位红花花球也是整个采摘装置运行的第一步。托举机构的稳定性至关重要,直接影响着装置能否成功采摘花丝,因此对该结构进行模态分析,以确定其是否能够稳定工作。根据模态分析结果可以确定托举机构的固有频率和振型特征,机构前6阶模态振型和模态频率如图9所示。

图9 托举机构前6阶振型

由模态振型可知,托举机构的前6阶振型频率均很小。托举机构工作频率在0.1~0.2 Hz左右,远大于振型频率,因此工作时不会发生共振现象。具体各阶振幅和振型特征如表2所示。

表2 前6阶模态分析

6 结 论

1)设计了一种裁剪抓取式红花采摘装置,根据几何关系计算出结构倾角,同时设计出配套的PLC控制系统,提高了农业机械自动化水平。

2)通过静力学分析,装置结构最大位移发生在顶端位置,与实际情况相符。整体结构应力、应变数值均较小,说明装置能够稳定运行,不会发生破坏。

3)通过模态分析,获得了托举机构前6阶振型,机构的各阶振型固有频率远小于工作频率,不会产生共振现象。