基于SolidWorks的激光去溢料机连接件有限元分析

2020-11-24周琦张惜君

周琦,张惜君

(1.江阴职业技术学院 机电工程系,江苏 江阴214405;2.江苏省江阴中等专业学校 机电工程系,江苏 江阴214433)

0 引 言

随着计算机仿真技术在现代机械产品设计中的广泛应用,采用有限元分析和仿真的方法,对其中关键零部件的结构和运动准确性进行验证,可以较好地缩短产品研发周期,目前已成为一种较为普遍的现代机械产品设计手段。使用三维设计软件对零件进行应力分析,发现零件使用中的危险位置并分析改进措施,在此基础上进行疲劳分析,研究零件的使用寿命以确保设备使用的可靠性。通过模态分析发现零件在设备运行过程中可能产生共振的频率,并加以分析,采取相应措施以避免共振的产生[1]。以此提升设计方案的准确性,缩短设备的研发周期和成本。

激光切割作为激光加工技术中的一种重要应用技术,运用于集成电路芯片封装生产中的管脚溢料去除,相较于传统的模具冲裁和高压水喷淋技术,具有溢料去除率高、去除工艺简单和去溢料后芯片品质好等显著特点。项目组研发的全自动激光去溢料机,针对集成电路发展的小型化、多排和超薄等特点,采用激光切割技术实现芯片管脚溢料的完全快速切割,使得芯片管脚的零溢料成为可能,大大提高了产品品质和生产效率。

本文针对全自动激光去溢料机中物料抓取机械爪的连接零件开展有限元分析研究,通过使用SolidWorks 软件对零件进行应力分析和疲劳分析,分析零件结构设计中的强度问题、可靠性和使用寿命。通过模态分析找出零件工作中易产生共振的频率并加以分析,以避免共振破坏的产生[2]。

1 连接件应力分析

为适应现代机械设备研发中对于缩短研发周期的要求,对已设计完成的激光去溢料机的连接件零件进行静态应力分析,通过有限元仿真的方法完成零件在真实工作环境中的承载情况分析验证,减少了物理样机的试验内容与设计返工修改的时间,从而达到缩短去溢料机研发周期的目的,本次研发通过使用SolidWorks 软件中的simulation 模块,对激光去溢料机中物料抓取机构的连接件零件进行应力分析,验证零件在正常载荷作用下的可靠性和安全性。

对激光去溢料机的机械爪连接件进行静应力分析,首先是在前期设计的三维模型基础上构建其有限元模型[3]。在SolidWorks 软件中,点击打开simulation 菜单,在算例顾问菜单中选择“新建”→“静态”,建立连接件零件的静态分析算例,对该零件的有限元参数进行设置:1)根据设计要求,定义材料属性,选择连接件零件的材料为AISI1020 钢,查表导出得到材料ρ=7900 kg/m3,弹性模量E=200 GPa, 泊松比μ=0.29,屈服强度σs=352 MPa。2)根据连接件在机械爪中的位置与作用,连接件在物料抓取机械爪中的作用主要是连接两对抓取集成电路板的卡爪,同时为便于卡爪的灵活运动,连接件通过中间的圆孔实现其在机械爪中的定位,两端凹槽则实现了两对卡爪的短距离移动,因此设定中间圆孔和两侧凹槽孔为约束位置。3)根据机械爪的运动关系,对连接件零件施加载荷。如图1 所示,在连接件两侧安装卡爪位置施加175 N的约束力,在两侧凹槽底部施加65 N 的压力。4)网格划分。连接件零件的网格划分采用自由网格形式,且允许网格自由过渡,划分网格后的连接件有限元模型单元数为55 381 个,自由度数为为250 047,节点数为84 819。网格划分后的连接件零件有限元模型如图1 所示。

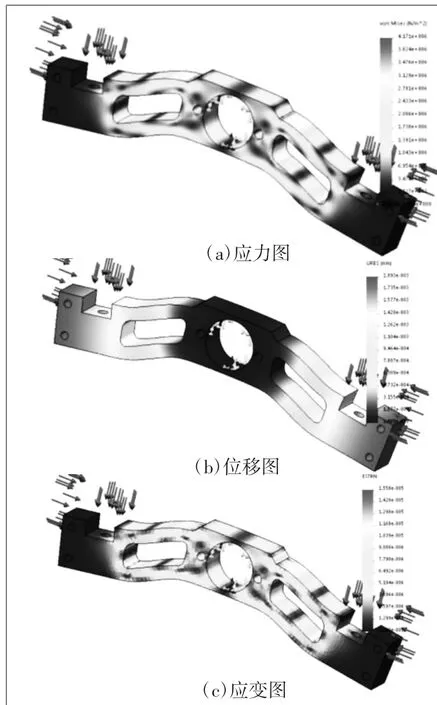

在完成上面4个步骤的设置后,实现了对连接件零件的有限元模型构建,点击“运行”图标系统自动进行该零件的有限元分析与计算,得到了连接件零件的应力、位移和应变,如图2所示。

从图2(a)所示的连接应力图中可以看出,零件承受静态载荷时的最大应力值为3.476 MPa, 且主要集中于连接中间孔上端两侧和耳机内侧,该中间孔上端两侧位置发生应力集中的主要原因是零件结构设计中出现了尖角,可通过设计过渡圆角避免此处应力集中现象的产生。耳孔内侧下端发生应力集中的主要原因是连接件在应力作用下产生变形,考虑到此处应力值远小于材料的许用值,可以忽略不计。另外从连接件零件因应力而产生的变形趋势来看,中间耳孔的设计可适当延长或改为两侧3 个对称的耳孔,以避免因零件厚度过渡不均而造成的应力集中。

图1 机械爪连接件模型

图2 连接件应力、位移和应变图

从图2(b)的位移图中可以看出,连接件因应力作用而产生的位移主要发生在零件两端与卡爪连接的部位,其最大值为1.893×10-5mm。该处位置位移量偏大的主要原因是连接件主体两侧设计了耳孔,从而导致零件的刚度降低,在远离约束位置的零件两端因静应力作用而产生位移,结合前面连接件应力变形的问题,此处解决位移量的最佳方式可通过改变耳孔的形状或者布局实现,即缩短耳孔长度方向尺寸的同时,增加另一对耳孔,同时应使连接件的厚度过渡均匀,从而使得零件的刚度得到加强,应力作用位移降低,保证零件设计的刚度和强度。连接件的应变发生反置,与前述应力图一致。因此,通过增设过渡圆角和改变耳孔布局就可使零件的应变值降低,这里不再赘述[4]。

2 连接件模态分析

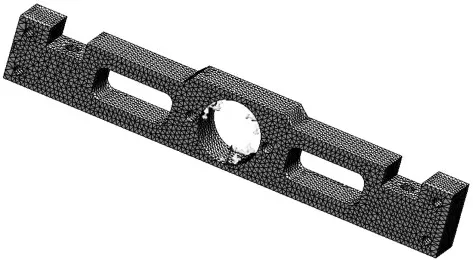

利用SolidWorks 软件对激光去溢料机的连接进行有限元模态分析,首先须在三维模型的基础上建立其有限元模型,如图3 所示。

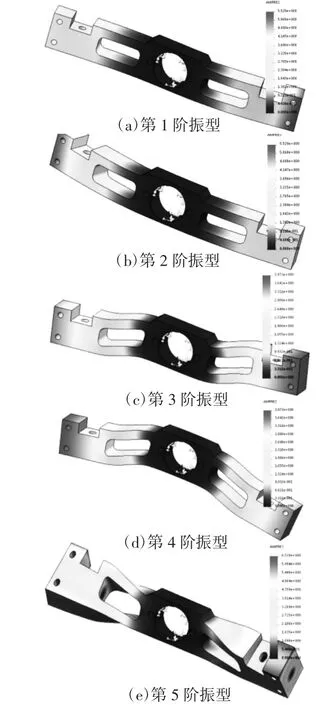

在完成对连接件零件的有限元模型 建 立后,点击“运行”菜单系统自动进行有限元模态分析,得到表1 所示的前5 阶固有频率,以及图4 所示的连接件振型图。

由表1 可知,连接件零件在共振频率下发生的振动变形主要是零件两端安装机械卡爪位置的偏移与摆动,产生这种现象的主要原因是由于零件结构设计中耳孔的尺寸过长,影响了零件的整体刚度和强度,与前述应力分析结果一致,可通过耳孔的结构布局来改善这一现象,从共振发生的幅值而言,激光溢料机本身工作过程中发生表中幅值共振的可能性很小,这一现象可作为零件结构设计的参考,进一步提高所设计零件的刚度[5]。

由图5 中的前5 阶振型图可以看出,机械爪连接件零件在正常工作状态下最易因振动而发生变形的部位主要是其两端与卡爪连接位置,属于零件结构的薄弱位置,可以对该处位置进行结构优化或改进。第1 阶振型的变形发生在连接件的右侧末端,主要是Y 向的偏移;第2 阶振型的变形与第一阶振型相反,主要是连接件左侧末端Y 向的偏移;第3、4 阶振型的变形是沿Z 向的弯曲变形,与前2 阶振型相比,对零件在设备中的正常使用会产生较大的影响;第5 阶振型的变形是绕X 轴的扭转,产生此种共振的原因与表1 中所述一致,连接件零件耳孔长度尺寸的增加导致其刚度降低,共振变形概率增大,项目组可通过改进该零件的耳孔结构布局,同时注意零件厚度尺寸的均匀过渡,尽可能使设计的零件能够在满足强度设计要求的同时提供足够的刚度。

图3 连接件有限元模型

表1 1~5阶固有频率及振型

图4 连接件1~5 阶振型图

3 结语

本文针对全自动激光去溢料机中物料抓取机械手的工作过程,对其连接零件进行静应力有限元分析,发现零件可能发生破坏的位置主要集中在连接件的固定孔两侧,但能够满足零件的使用强度要求。通过模态分析发现零件可能发生共振破坏的部位在其两端,主要原因是零件的耳孔结构尺寸过大导致刚度降低。

以上方法验证了连接板零件结构设计的合理性和可靠性,也适用于设备中其他关键零部件的设计研发,以此降低研发成本、缩短研发周期,同时也为后续激光去溢料机整机虚拟样机的研究提供了一定的理论和实践依据。