摇篮式五轴数控机床转台设置与加工调试研究

2020-11-24梁林海周俊荣王瑞超李会军

梁林海,周俊荣,王瑞超,李会军

(五邑大学 智能制造学部,广东 江门529020)

0 引 言

摇篮式五轴数控机床是五轴联动机床类型中比较常见的一种。其中转台更是摇篮式五轴数控机床的关键部件。转台的类型和设置对五轴加工设备的加工精度有着比较大的影响。因此对于转台选择和设置是值得我们去探讨的,以此来提升摇篮式五轴机床加工精度,进而推动摇篮式五轴数控机床的发展。

1 摇篮式转台布置

1.1 转台类型

摇篮式五轴转台的类型按支撑形式大致可以分为悬臂型摇篮式双摆转台、摇摆轴带辅助支撑转台[1]。悬臂型摇篮式双摆转台使用单一支撑点,可以节省机床空间,但支撑点单一不适合加工大型零件;摇摆轴带辅助支撑转台增加了一个辅助支撑,可以加强转台的稳定性。

图1 悬臂型摇篮式双摆转台

图2 摇摆轴带辅助支撑转台

1.2 转台布置

转台根据机床的内部结构形式和加工的零件尺寸来确定,转台布置方案选用的是BC 轴布置方式,将摆动轴线与Y 轴平行,采用摇摆带辅助支撑式摇篮转台,可以实现较高的刚度和加工精度,同时在加工质量比较大的工件时,两点可提供更可靠的支撑。

2 转台的标定

该机床使用的是华中HNC-818D 总线型数控系统,是由华中数控股份有限公司开发的一款具有五轴加工功能的中高档数控机床。

2.1 确定A轴、C轴零点

A 轴:手摇转盘面至与工作台面平行,X 轴方向打表,平行度在0.01 mm 以内。

C 轴:手摇转动转盘,将转盘一边的梯形槽摇至与X轴向平行,梯形槽内侧面打表,平行度0.01 mm 以内。

2.2 确定C轴中心

X 轴向和Y 轴向拉表,打表测转盘面的平面度在0.2 mm 以内。插φ20 mm 芯棒,测主轴偏摆度在0.004 mm 以内。手摇X 轴、Y 轴,将芯棒调整至转盘中心的大概位置。将千分表架在转盘面上,指针紧贴芯棒径向线相对机床Y轴线的焦点处并将读数对正,手摇转动转盘,观察指针读数变化,微调X 轴和Y 轴,直至圆跳度在0.01 mm 以内。调好后,记录当前屏幕的X轴、Y 轴机械坐标,将2 个坐标输入到系统,如图3 所示。

图3 确定C轴中心操作图

2.3 确定B轴中心

手轮调至B 轴,将转台顺时针摇至转盘面与工作台面垂直,观察屏幕,使B 轴角度示数为90.00°。考虑到芯棒直接试触转盘面的危险性,需找一标准直径的圆棒做衔接(测试选择了φ10 的标准圆棒,可选择其它直径)。手轮模式打至X 轴,慢慢将芯棒向转盘面移动,靠近后,手动衔接φ10的标准圆棒,以圆棒在转盘面和芯棒圆面移动时略黏涩的手感为准,如图4 所示。

2.4 设置此时芯棒中心位置的X轴相对零点

图4 确定B 轴中心操作图

手摇移开主轴,将转台反向旋转180°,观察屏幕,使B 轴角示数-90.00°后重复操作,记录此时芯棒中心在X轴上的相对坐标: 根据记录的X 轴相对坐标值计算B 轴中心到转盘面的距离,公式为:B 轴中心到转盘面的距离=(X 轴相对坐标值芯棒直径-2×标准圆棒直径)/2。

2.5 测量球头刀球心与主轴中心的同轴度

将主轴移至C 轴中心位置,将芯棒卸下加装球头刀。将千分表架在转盘上,指针紧贴圆球赤道面,千分表归零,手摇转动转盘。观察指针示数变化,微调球头刀上的锁紧螺钉重复操作,在圆球靠近南北极面各测一次,直至圆跳度在0.005 mm 内。

2.6 测球头刀刀长

1)首先将千分表架在转盘面上指针头紧贴主轴测量端面后,固定千分表,记录当前指针示数。

2)手轮模式打至Z 轴,上抬三轴,直至球头刀球头南极点大致和千分表指针头位于同一平面。

3)平移千分表表座,使指针头与球头刀球头南极点紧贴,手摇微调Z 轴,使千分表指针示数与步骤1)记录示数相同为止。

4)记录屏幕上Z 轴此时的相对坐标值,该值就代表测量出的球头刀实际刀长度。

2.7 计算Z轴机械原点至B轴中心距离

1)为防止球头刀直接触碰转盘面的危险性,用一标准直径的圆棒做中间衔接,将主轴沿Z 轴手摇下降,待球头刀球心南极点靠近转盘面时,中间接标准圆棒。测试用的φ10 圆棒,可选用其他直径。

2)记录下此时屏幕上显示的Z 轴机械坐标值计算所求距离参数。

3)公式:所求距离=当前Z 轴机械坐标值+球头刀长度+标准圆棒直径+B 轴中心到转盘面的距离。

2.8 确定刀补

计算刀补长度=球头刀刀长球头半径(所购球头刀球头直径为25 mm)对应刀具号,输入刀补值。

2.9 跟随联动

千分表架在转盘上,指针头紧贴球头刀球头南极点,指针示数对正,输入跟随走刀程序:跟随过程中,观察千分表指针示数变化情况,允许误差在0.01 mm 以内。

3 基于UG的加工仿真

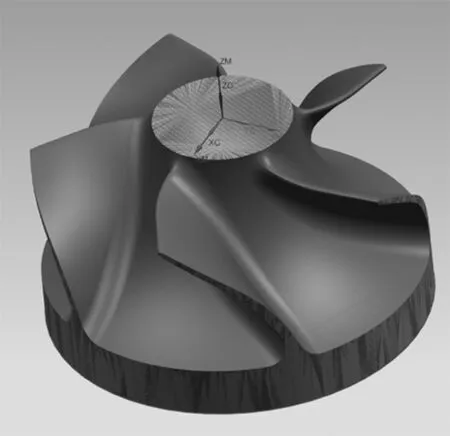

利用UG NX12.0 的多轴数控仿真功能,对简单叶轮模型进行仿真加工。

3.1 工艺设计

利用UG NX12.0 对简易叶轮进行三维建模(如图5),依据简易叶轮的规格大小,选用合适的坯料作为毛坯,本文选用的是圆形坯料。加工时首先使用立铣刀对坯料进行初步加工,留0.4 mm半精加工余量,留0.1 mm 精加工余量。加工所用的刀具均用球铣刀进行加工。

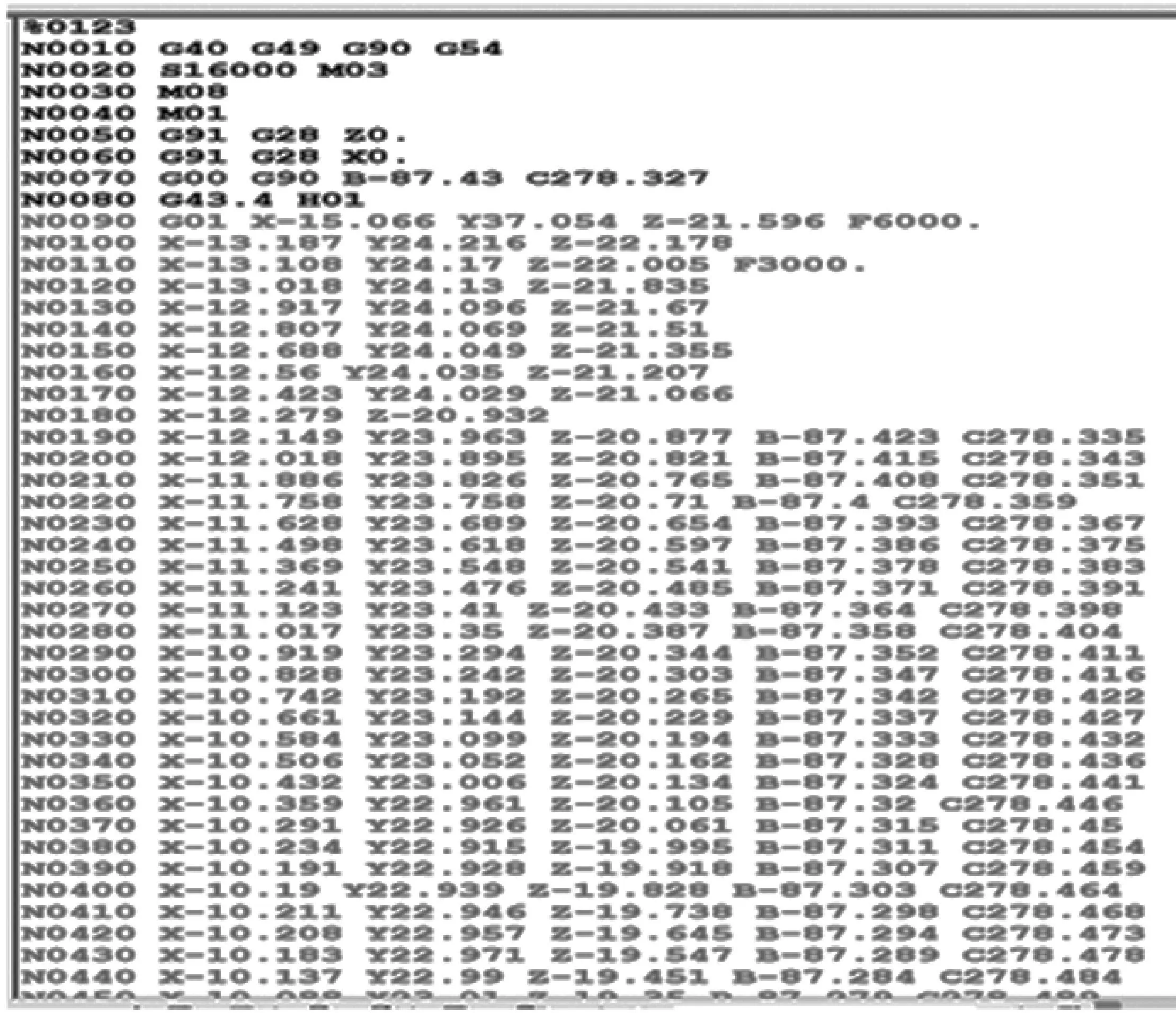

3.2 加工仿真及代码生成

在仿真开始前要先创建机床坐标系。在UG NX12.0操作界面中切换到加工模块,调出坐标系界面,命令导航器中选择插入坐标系,就可以创建一个坐标系(如图6)。其中要保证加工坐标系与实际加工坐标系保持相同、物料标定点和物料特征点位置一致[2]。设置好坐标系后利用UG 软件生成走刀轨迹和加工代码。

图5 简易叶轮三维模型图

图6 UG 刀具走刀轨迹图

图7 UG 部分加工代码

3.3 毛坯安装

因为本次加工的简易叶轮中心是没有孔的,所以不能利用中间螺栓固定的方式安装毛坯,故叶轮的毛坯安装是利用4 块垫高块垫高,再用4 个螺栓压住垫高块并固定住,通过反拉使毛坯固定在转台的工作台上。

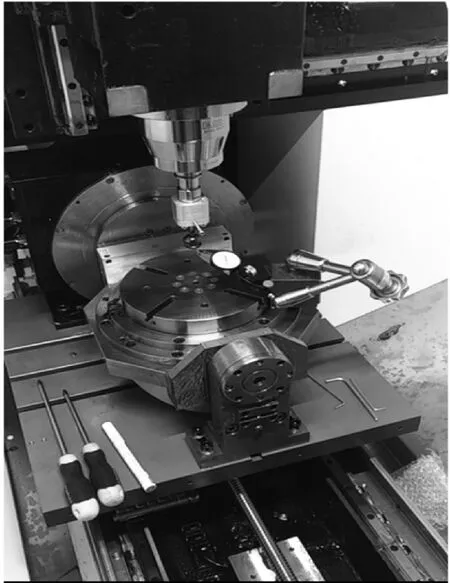

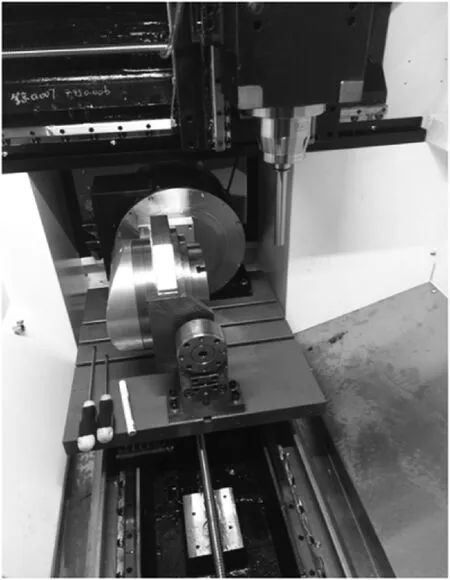

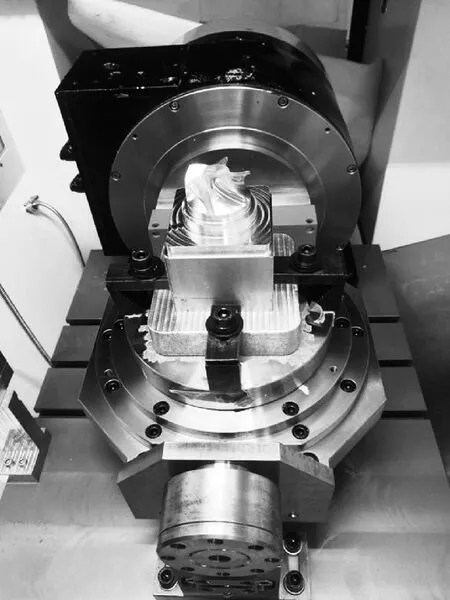

图8 固定毛坯图

4 试加工

在装配完成的机床上进行首次加工,加工完成后可以看到成品加工表面粗糙度高,有明显刀纹,还出现了过切现象,如图8 和图9 所示。

图9 出现刀纹成品图

图10 产生过切部分图

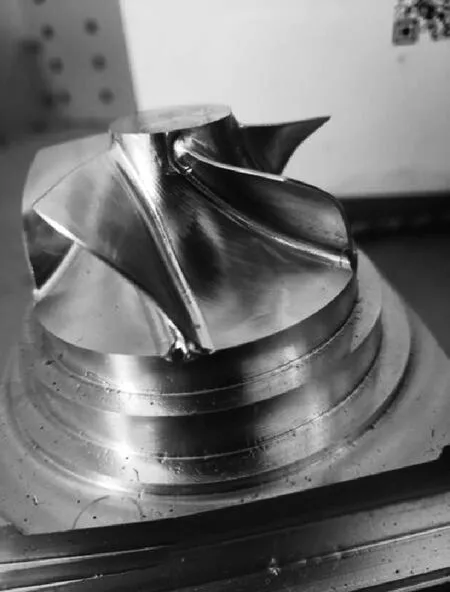

利用ISCOPE3.1 进行了伺服参数优化,优化界面如图11所示。优化后重新对叶轮进行了加工,成品表面质量得到较大改善,加工成品如图12 所示。

图11 利用ISCOPE3.1 优化界面

图12 优化后加工成品图

5 结 语

文中分析了一款摇篮式五轴机床转台的类型,并研究了双转台在机床中的布置和标定方式。直观地了解转台的布置和标定。再利用布置好的机床实现了一个简易叶轮的加工。从加工工艺分析到虚拟仿真加工,再到伺服参数调试和实际加工完成,为实际操作摇篮式五轴数控机床提供了参考。