钢件氮碳共渗+后氧化处理表面耐磨性研究

2020-11-23孔令飞岳佳宏孟璇杨阳

孔令飞,岳佳宏,孟璇,杨阳

山西航天清华装备有限责任公司 山西长治 046012

1 序言

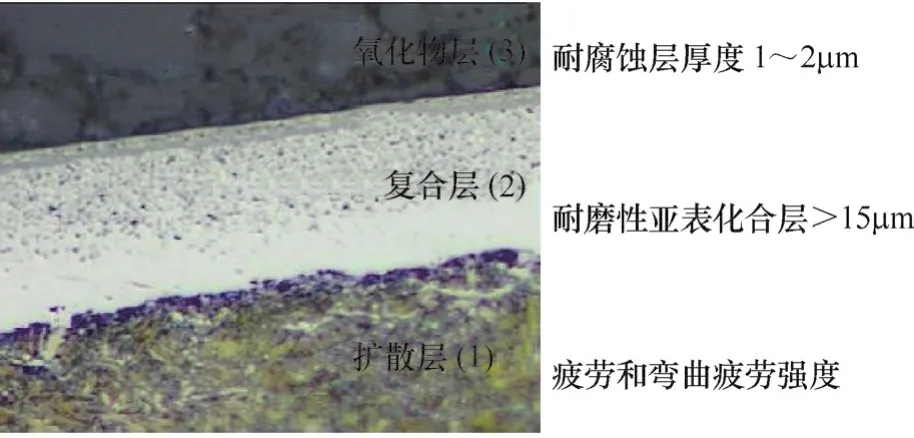

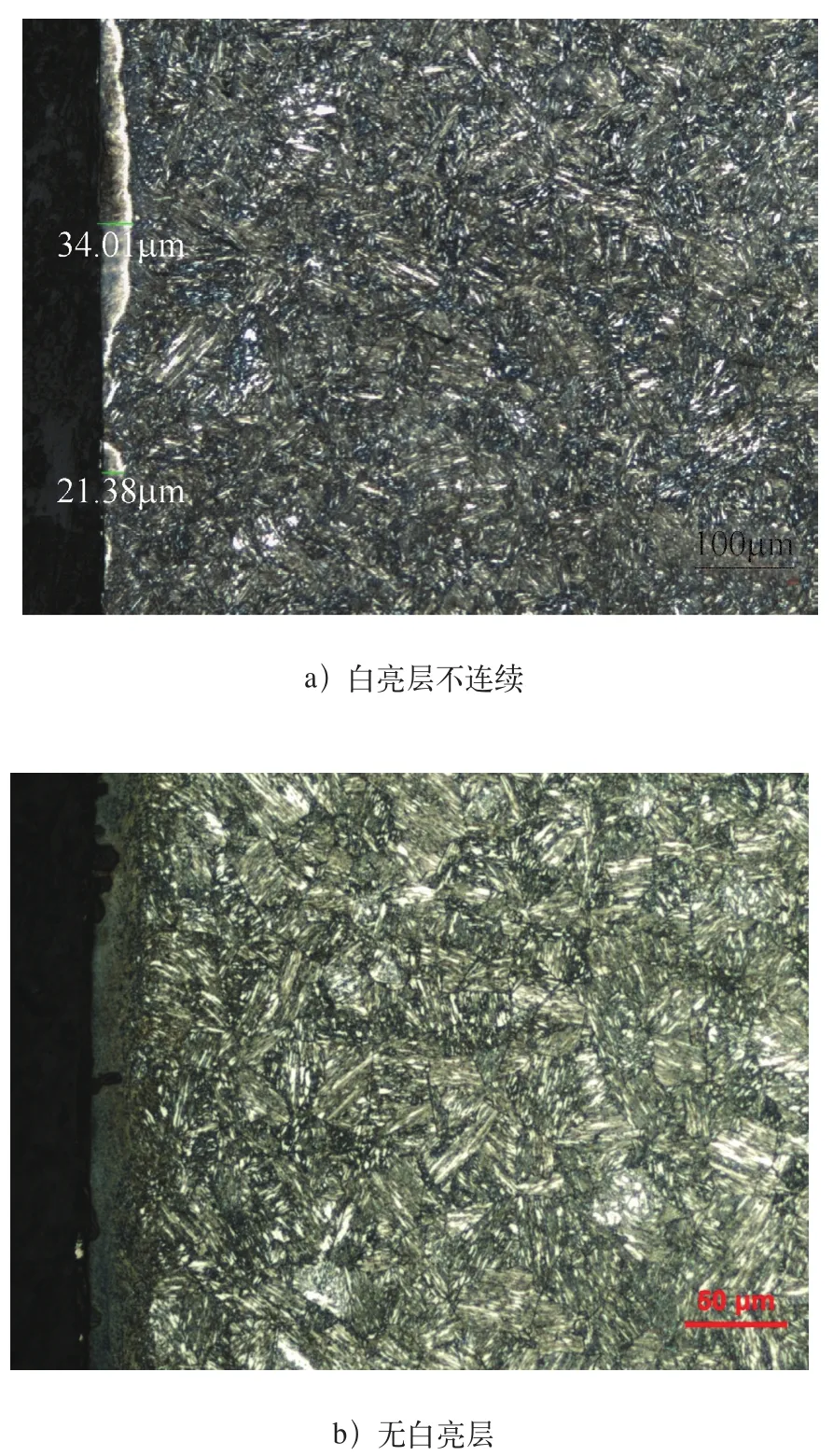

氮碳共渗+后氧化复合处理技术(FD-NCO)可以在结构钢制造的机械零部件表面形成十余微米厚的化合物层(ε相,又称白亮层)和1~2μm厚的Fe3O4膜,使机械零部件表面同时具有优良的耐磨性和耐蚀性[1]。其渗氮层金相组织由扩散层、化合物层(白亮层)、氧化物层组成,如图1所示,化合物层的硬度比结构钢基体高几倍,因此处理后显著提高了结构钢表面的抗磨损性能[2]。

图1 渗氮层金相组织

本文对氮碳共渗+后氧化处理的试件进行摩擦磨损试验,为判断摩擦运动工况下服役的工件是否适合于采用氮碳共渗+后氧化工艺提供参考依据。

2 试件及试验方法

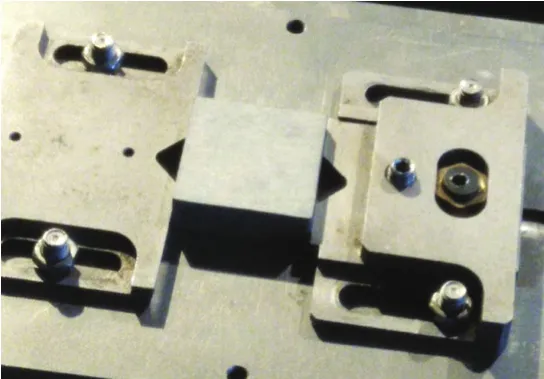

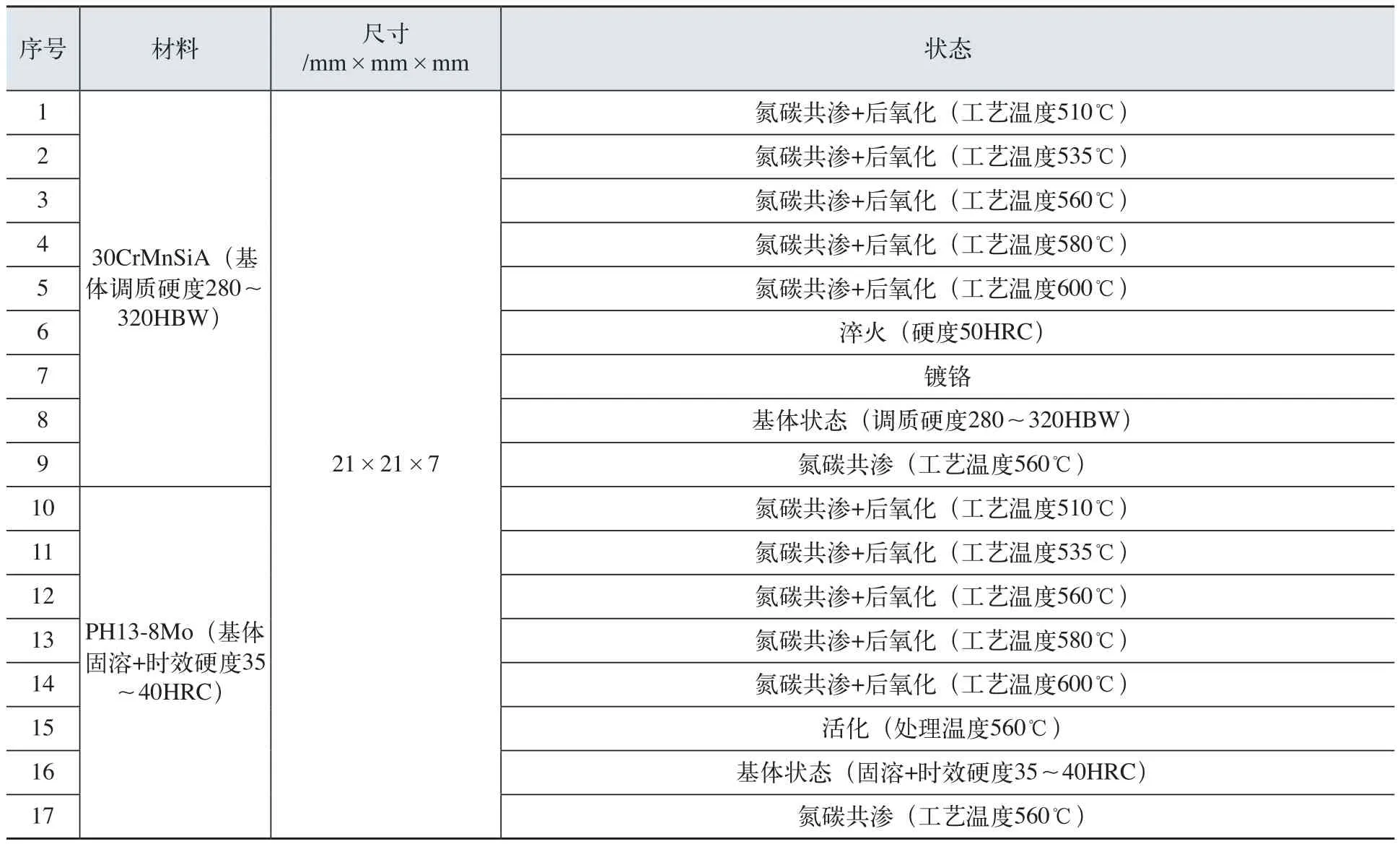

为增强对比效果,直观地说明氮碳共渗+后氧化渗氮层的耐磨性,以30CrMnSiA作为结构钢代表,以PH13-8Mo作为不锈钢代表,进行气体氮碳共渗+后氧化处理后,与淬火、镀铬、调质等传统强化工艺进行对比,设计摩擦磨损试件见表1,处于装夹状态的试件如图2所示,摩擦磨损试验后的试件如图3所示,摩擦磨损试验条件见表2。摩擦磨损试验机如图4所示,白光共交三维形貌仪如图5所示。

图2 试件(处于装夹状态)

图3 摩擦磨损试验后的试件

图4 Rtec往复摩擦磨损试验机

图5 白光共交三维形貌仪

表1 氮碳共渗+后氧化渗氮层耐磨性试件

表2 渗氮层摩擦磨损试验条件

3 试验结果及分析

3.1 摩擦系数

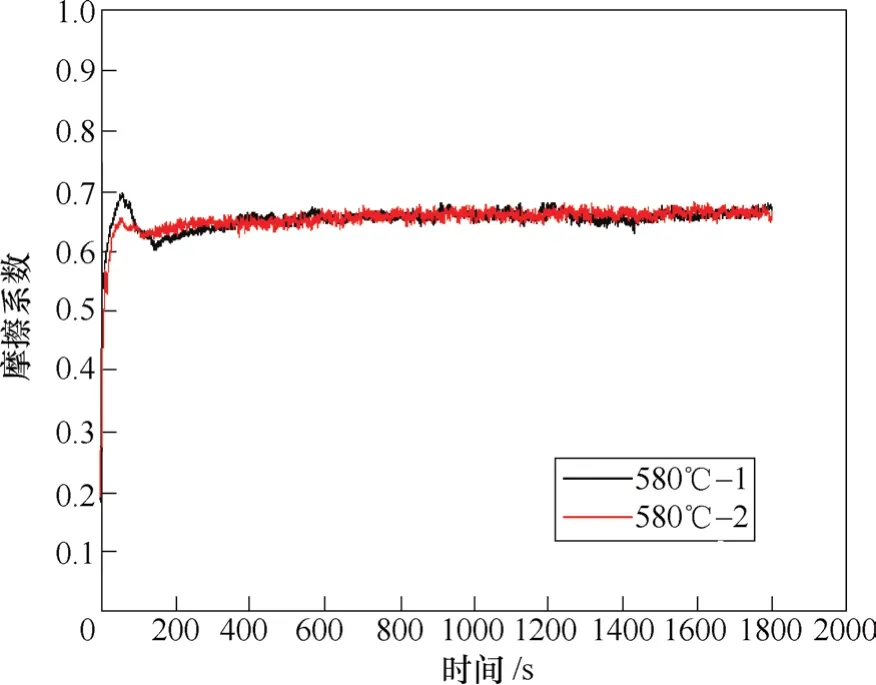

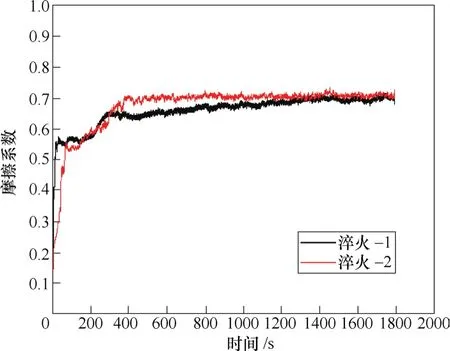

不同状态(见表1)的30CrMnSiA试件经摩擦磨损试验后,表面摩擦系数试验结果见表3。工艺温度为580℃的氮碳共渗+后氧化试件和淬火试件的表面摩擦系数如图6、图7所示。

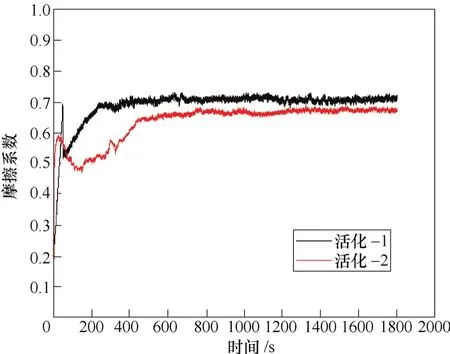

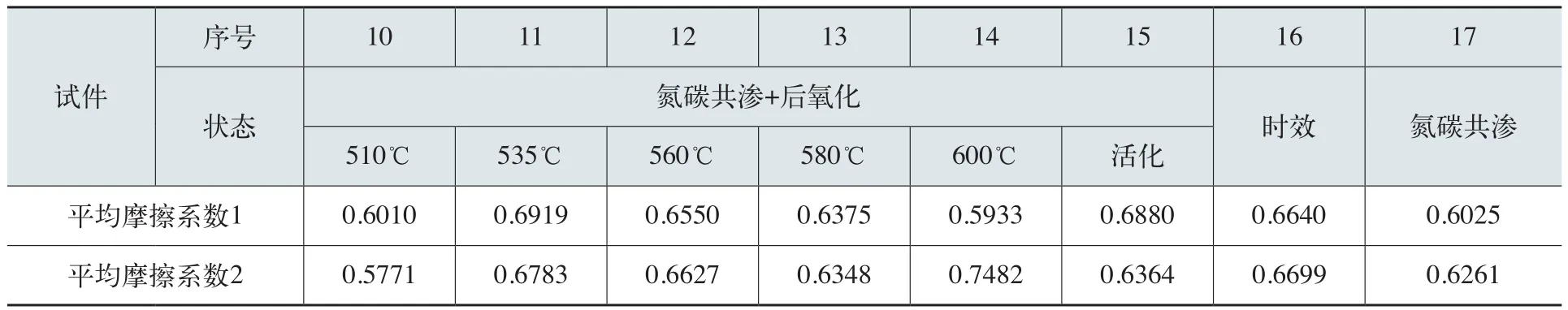

不同状态(见表1)的PH13-8Mo试件经摩擦磨损试验后,表面摩擦系数试验结果见表4。工艺温度为560℃的氮碳共渗+后氧化试件和氮碳共渗试件的表面摩擦系数如图8、图9所示。

由以上试验结果可知,钢件经氮碳共渗+后氧化处理后,表面摩擦系数无明显变化。

3.2 30CrMnSiA试件磨痕深度

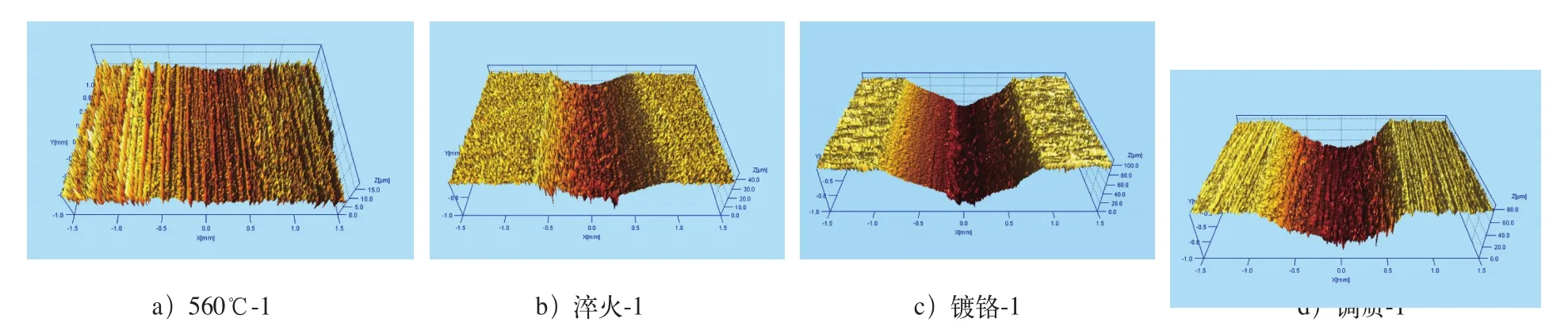

(1)试验结果 不同状态(见表1)的30CrMnSiA试件经摩擦磨损试验后,表面摩擦系数试验结果见表5,其中,工艺温度为560℃的氮碳共渗+后氧化试件与淬火、镀铬、调质试件的磨痕深度三维形貌对比如图10所示。

表3 不同状态的30CrMnSiA试件的表面摩擦系数

图6 30CrMnSiA氮碳共渗+后氧化(580℃)试件表面摩擦系数

图7 30CrMnSiA淬火试件表面摩擦系数

图8 PH13-8Mo氮碳共渗+后氧化(560℃)试件表面摩擦系数

图9 PH13-8Mo氮碳共渗试件表面摩擦系数

表4 不同状态PH13-8Mo试件的摩擦系数

(2)试验结果分析 具体分析如下。

1)由表5和图10可知,30CrMnSiA钢经氮碳共渗+后氧化处理后,由于渗氮层硬度高,故磨痕深度很浅,低于淬火、镀铬、调质等其他工艺一个数量级,证明其渗氮层耐磨性优异,不仅远高于基体,也远高于淬火、镀铬等常规表面强化工艺。

2)试验过程中,初始选择的摩擦配合副为高硬度钢球(>60HRC),试验仅持续数分钟,该配合副即已磨损,之后更换Si3N4陶瓷球作为摩擦配合副,试验才得以继续,从侧面也证明了氮碳共渗+后氧化渗氮层耐磨性的优异。

3)试验过程中,摩擦部位颜色在1min内由灰黑色变为银色,说明复合渗氮层中的氧化层不具备耐磨性,耐磨性主要由化合物层(白亮层)提供。

4)随着氮碳共渗+后氧化处理工艺温度的提高,耐磨性略有降低,应与其疏松等级的提高有关。

3.3 PH13-8Mo试件磨痕深度

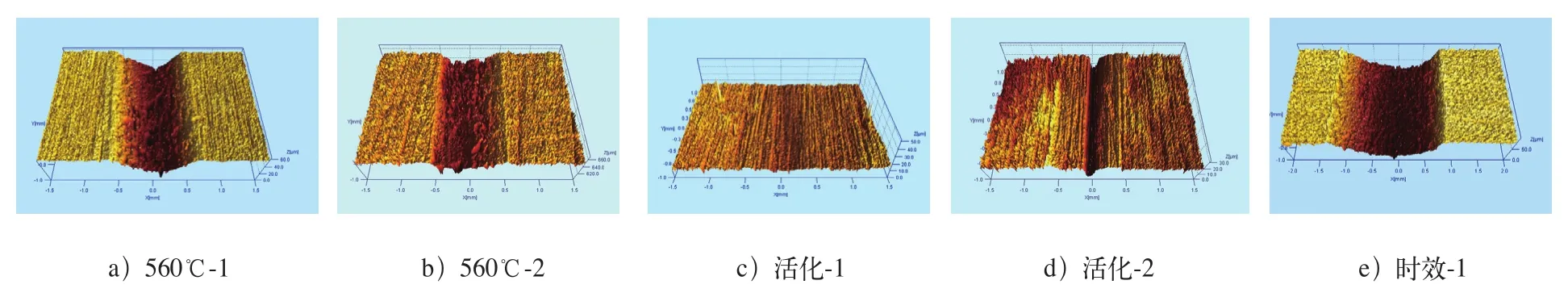

(1)试验结果 不同状态(见表1)的PH13-8Mo试件经摩擦磨损试验后,表面摩擦系数试验结果见表6,其中,工艺温度为560℃的氮碳共渗+后氧化试件与工艺过程中添加活化剂的活化试件、原始状态的时效试件的磨痕深度三维形貌对比如图11所示。

(2)试验结果分析 具体分析如下。

1)不锈钢氮碳共渗+后氧化渗氮层硬度极高,可达1000HV以上,耐磨性也应较好,但由于不锈钢氮碳共渗+后氧化处理效果不理想,渗氮层中化合物层(白亮层)不明显、不连续甚至无化合物层(白亮层,见图12),导致实际耐磨性不理想,反而大大低于结构钢氮碳共渗+后氧化试件(600HV以上),且稳定性差。

2)不锈钢氮碳共渗+后氧化效果不理想的原因为不锈钢中含有大量合金元素,如Cr、Ni、W等,这些元素与空气中的氧接触,在工件表面形成一层极薄且致密的氧化膜,即钝化膜。这层钝化膜在渗氮时不易破坏,从而阻碍着氮原子的渗入[3]。

表5 不同状态的30CrMnSiA试件表面的磨痕深度

图10 30CrMnSiA氮碳共渗+后氧化试件与淬火、镀铬、调质试件的磨痕深度三维形貌

表6 不同状态的PH13-8Mo试件表面的磨痕深度

图11 PH13-8Mo氮碳共渗+后氧化试件与活化、时效试件的磨痕深度三维形貌

图12 PH13-8Mo氮碳共渗+后氧化渗氮层金相组织

3)由图11中560℃试件与活化试件的的磨痕深度三维形貌对比可知,不锈钢氮碳共渗+后氧化处理过程中添加活化剂可部分改善其耐磨性,但效果仍不理想。

4 结束语

1)结构钢经氮碳共渗+后氧化处理后,摩擦系数无明显变化。

2)结构钢经氮碳共渗+后氧化处理后,耐磨性远高于淬火、镀铬等常规表面强化工艺。

3)氮碳共渗+后氧化渗氮层耐磨性主要由化合物层(白亮层)提供,氧化层则不具备耐磨性。

4)不锈钢氮碳共渗+后氧化效果不理想,导致其实际耐磨性不理想。