铝合金齿轮箱立式装炉热处理工艺研究

2020-11-23马连喜郑业方姜影赵彦民

马连喜,郑业方,姜影,赵彦民

株洲中车天力锻业有限公司 湖南株洲 412001

1 序言

齿轮箱是机车重要部件之一。箱体材质一般采用铸造铝合金,可达到减小列车簧下质量、减少列车对钢轨的磨耗和损伤[1]、降低轨道养护费用的目的,对进一步减轻振动、降低噪声、提高乘坐舒适度也会产生良好效果[2]。而铸造铝合金组织较粗大,存在着枝晶间偏析及针状和片状的金属间化合物,因此一般不能直接使用,必须通过热处理工艺,改善其组织状态,得到所需要的强度以及伸长率等[3]。

株洲中车天力锻业有限公司的铝合金齿轮箱上下箱体产品采用Al-7Si-0.3Mg铝合金,齿轮箱外轮廓尺寸上箱体为1461mm×511mm×402mm,下箱体为1354mm×686mm×402mm;最小壁厚为10mm,最大壁厚为84mm[4],热处理后要求变形量不应影响到精加工后齿轮箱合箱。在考虑确定零件的装夹摆放方式时,要根据零件的形状、结构具体分析,并通过工艺试验进行确认[5]。因此,齿轮箱热处理过程中需谨慎装架,否则易使产品发生变形而报废。一般常规热处理采用卧式装炉,但因设备、工装所限,每炉只能装载4件,生产效率低,且不利于节能降耗,而采用立式装炉可节约空间,装载6件,装炉量提高50%,故开展齿轮箱立式装炉热处理工艺研究。

2 齿轮箱立式热处理工艺试验

2.1 两件齿轮箱工艺试验

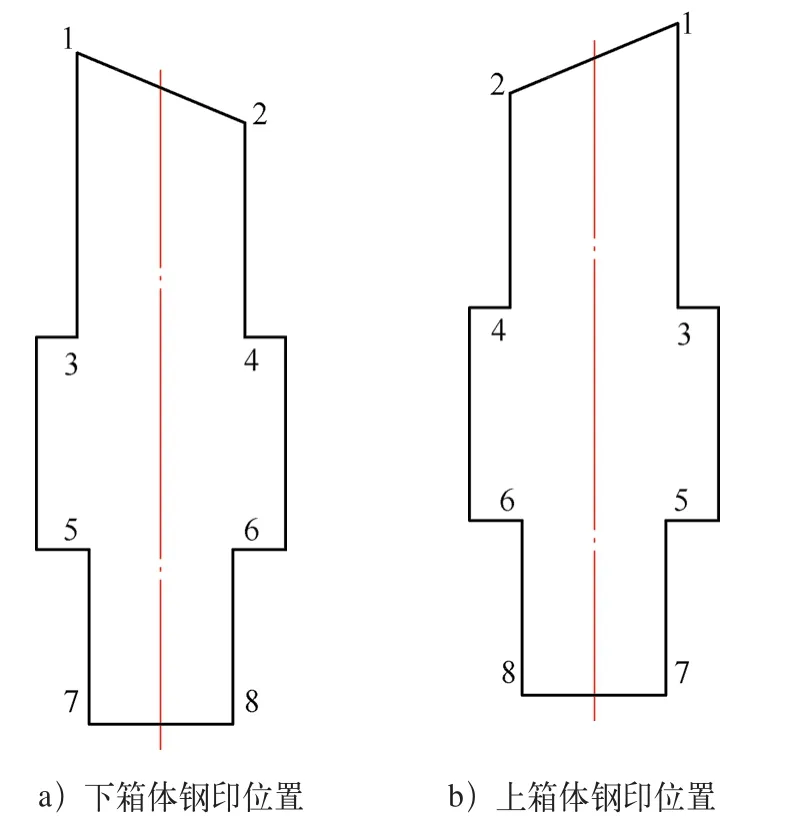

(1)试验方法及过程 进行试验的产品编号为上箱体和下箱体,将齿轮箱上下箱体结合面加工成平面后,在指定位置打钢印注明(见图1),并对其相互之间的距离在热处理前后进行记录。放入力学性能试块。热处理后采用测变形样板进行检测,并将产品置于检测平台上,利用塞尺检测其平整度。

(2)装炉方式及过程 一炉装上下箱体一对,立式放置,底端平整放在底架格层,整体利用铁丝在工装内固定位置,区别于以往的卧式装炉方式,如图2所示。

图1 钢印位置

图2 装炉方式

(3)试验结果及分析 在齿轮箱进行固溶前后对钢印位置之间的距离进行记录,见表1。不同装炉方式热处理后的力学性能对比见表2。

从表2可以看出,立式与卧式装炉力学性能相近,均满足产品要求,产品装炉方式对齿轮箱力学性能影响较小。

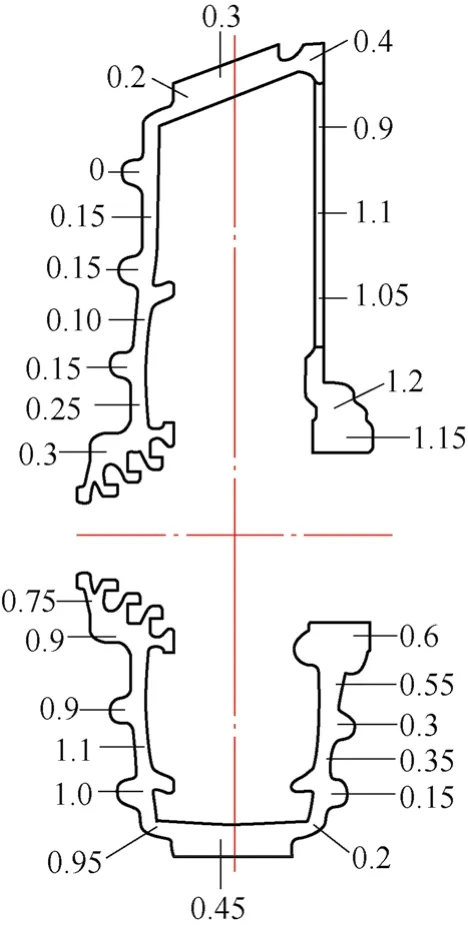

在变形量检测完毕后,将齿轮箱置于检测平台上,利用塞尺测量齿轮箱合箱平面与检测平台之间的空隙,确定其平整度。具体检测过程、检测结果如图3~图5所示。

表1 齿轮箱变形量统计

表2 齿轮箱力学性能对比

在平整度检测结果中,可以看出齿轮箱平面上变形不规律,且变形量较小,最大差值为1.2mm。在检测结束后,将产品送回客户单位进入下一跟踪流程,经客户确认后产品变形量在可加工范围内,并符合后续加工要求。

图3 齿轮箱卧式在线检测

图4 利用塞尺检测平整度

图5 下箱体平整度数据

2.2 齿轮箱满炉装载工艺试验

通过两件齿轮箱立式固溶试验,证明立式固溶齿轮箱的变形量在可加工范围内,对后续加工没有影响。现增大产品装炉量,模拟正常生产,装满6件齿轮箱产品进行立式装炉热处理试验,完工后进行变形量检测,验证其可行性。

(1)试验方法及过程 先将6件齿轮箱采用立式装炉的方式置于工装中,然后进行固溶时效处理。待热处理后,与客户方一起利用检测样板对其进行检测。试验的产品采用一炉装上下箱体三对,上下箱体平面相对立式放置,底端平整放在底架格层,利用钢板保证其平整度,整体利用铁丝在工装内固定位置,如图6所示。

图6 三对齿轮箱装炉方式

在铝合金齿轮箱装炉前,用检测模板对齿轮箱箱体进行检测,确定来料齿轮箱不存在铸造变形。来料符合加工要求后,按上述装炉方式进行装炉,依照正常热处理工艺进行固溶时效,待热处理后,送往客户单位进行加工、打磨等工序,然后利用变形量检测样板对其进行检测。结果证明,6件齿轮箱箱体变形量全部在模板要求范围内,符合后续产品加工要求。

(2)热处理力学性能检验结果 从表3可以看出,立式与卧式装炉时力学性能相近,均满足产品要求,产品装炉方式对齿轮箱力学性能影响较小。

表3 齿轮箱力学性能对比

齿轮箱满炉装载条件下对立式固溶时效处理的结果进行跟踪验证,确定按规定装炉方式进行装炉时,能够满足产品技术条件及变形量要求。

但此种生产作业方式,在大批量生产过程中,需要保证产品底部着力均匀,产品之间或产品与工装之间不能存在挤压现象,否则仍可造成变形,因此对班组操作人员的装炉操作提出了较高要求。

3 结束语

在齿轮箱箱体的立式热处理工艺试验中,产品变形量及平面度最大值为1.2mm,满足后续加工需求。在保证产品底部受力均匀,产品表面在工装中不存在明显挤压及磕碰的前提下,齿轮箱立式装炉热处理的变形量及合箱面平整度均能够满足产品后续加工要求,且性能满足产品技术要求。