膨胀节加工过程中崩裂失效分析

2020-11-23张健

张健

国家再制造机械产品质量监督检验中心(山东) 山东泰安 271000

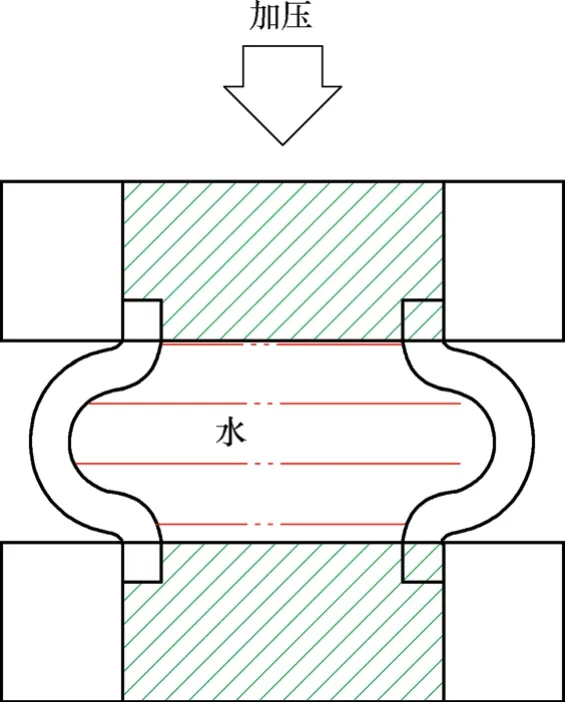

膨胀节主要作用是补偿管路轴向变形作用的挠性元件。可补偿管体和壳体因温差等因素产生的膨胀差,减少负荷,避免引起强度和失稳破坏等,在管道输送中起到重要作用,其中以波形膨胀节使用最为广泛。某厂家采用压力容器用钢板Q355R(板厚36mm)加工最大直径3m的膨胀节,工序为:下料→卷板→卷板焊接→焊缝无损检测→正火→压力成形→焊接→焊缝无损检测→机械加工→成检。压力成形过程如图1所示,在压制波形起鼓还没有明显发生塑性变形时,突然在波峰处发生脆性崩裂,部分金属飞出。为找出失效原因,避免类似事件再次发生,对崩裂膨胀节进行检测分析。

图1 膨胀节波形压力成形示意

1 理化检测

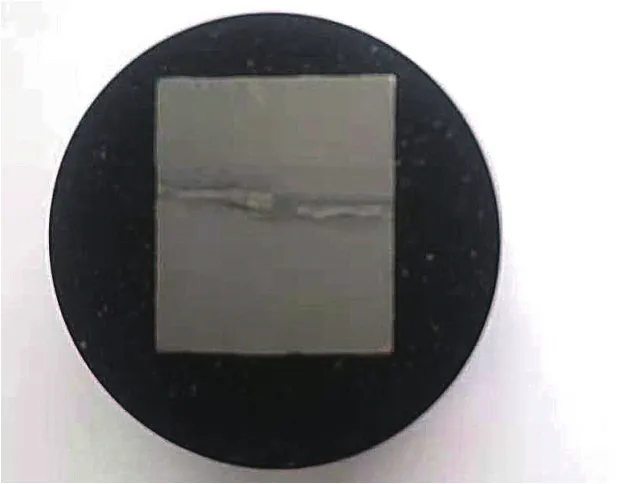

1.1 断口宏观检测

经观察,断口有闪亮的颗粒状金属光泽,没有明显撕裂痕迹,显示为脆性断裂;在波峰崩裂处中间位置发现有明显不同于其他断口光泽的长条状组织,沿钢板卷板圆周方向连续分布,总长度约280mm,中心线距钢板外表面5~10mm(见图2)。

图2 断口宏观形貌

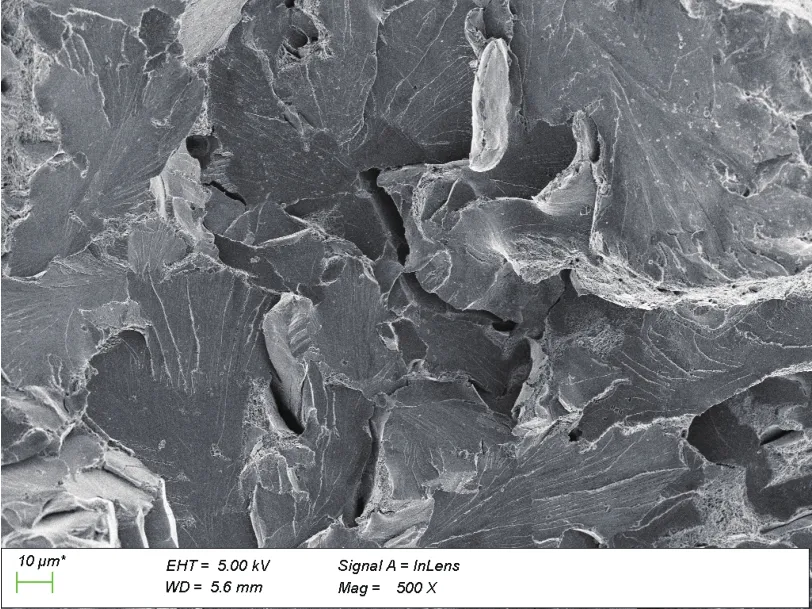

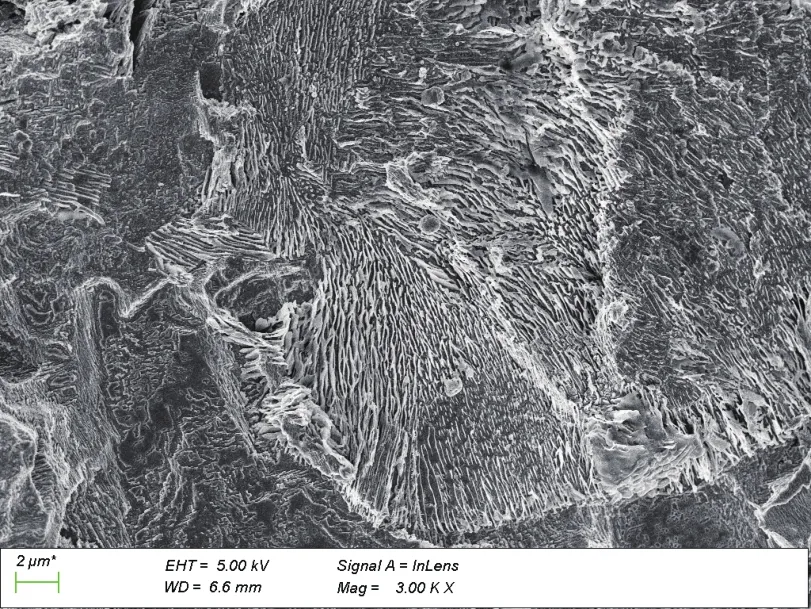

1.2 断口微观检测

在扫描电镜下观察发现,基体和条状区域断口均为解理断裂[1],宏观上属于脆性断裂,微观形貌显示为穿晶断裂。在基体断口上明显看出河流花样的条纹,并伴随有明显的台阶和次生裂纹(见图3);但在条状区域断口内部,同比例下河流花样的纹路短小,台阶较小,伴生的裂纹明显较少(见图4),放大观察可以看出不同取向的索氏体晶粒穿晶断裂形貌(见图5);在交界线上可以明显看出二者的区别,基体区域河流花样的条纹大,台阶明显,而条状区域同比例下显得断面平整,变形小(见图6)。说明条状区域内相对基体晶粒细小,但韧性差。

图3 基体断口微观形貌

图4 条状区域断口微观形貌

1.3 成分检测

依据GB/T 713—2014《锅炉和压力容器用钢板》标准,采用真空直读光谱仪对断口试样成分进行检测,结果表明,样品成分符合GB/T 713—2014标准中Q355R成分要求(见表1)。

1.4 金相检测

图5 条状区域索氏体晶粒穿晶断裂

图6 交界线断口微观形貌(基体在下)

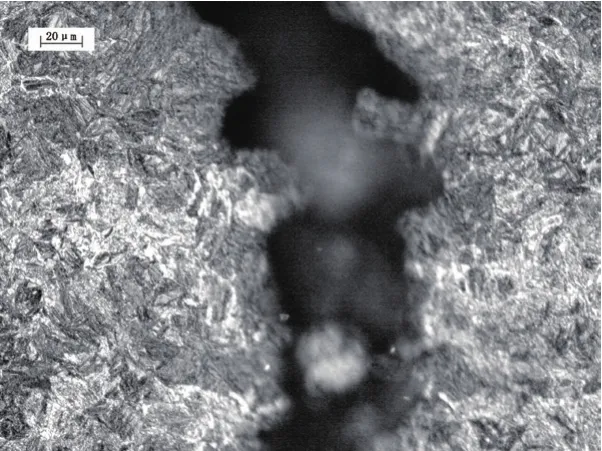

从图2所示位置,垂直紧邻断口取样,分段截取进行镶嵌。抛光后经4%硝酸酒精溶液腐蚀,宏观观查发现存在条状区域,区别于基体(见图7)。图8是二者交界附近金相组织,自上而下可以看出基体、过渡区、条状区域金相组织,三者有着明显区分,其中基体组织为带状铁素体和珠光体,白色的铁素体占多数,按照工艺要求,钢板经过了正火处理,但仍基本保留了轧制组织取向。研究表明,Q355R钢板拉伸性能与铁素体、珠光体是否呈带状并不敏感[2],因此基体组织属于正常组织;条状区域组织由索氏体、马氏体和少量游离铁素体构成(见图9),内部伴有明显裂纹(见图10);二者过渡区域中,带状组织逐步成为网状铁素体和珠光体(见图8、图11)。

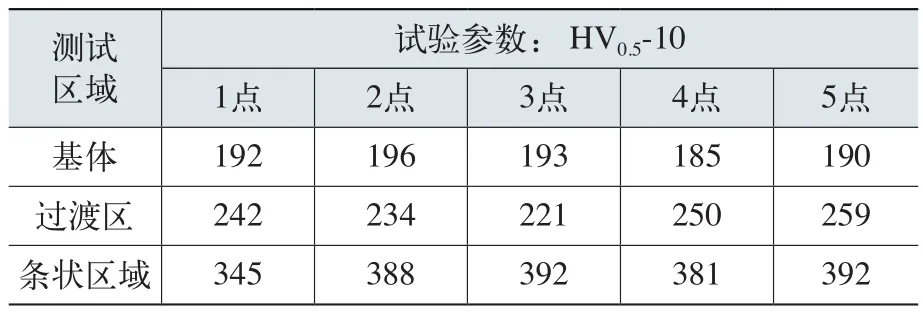

1.5 显微硬度检测

金相检测后分别对基体、条状区域及过渡区进行显微硬度检测,结果见表2。由表2看出,条状区域与基体有明显的硬度差,条状区域的硬度相对较高;受条状区域影响,过渡区域硬度有所上升。

表1 断口样品的化学成分(质量分数) (%)

图7 金相腐蚀后宏观形貌

图8 基体、过渡区、条状区域金相组织(自上而下)

图9 条状区域金相组织

图10 条状区域内裂纹

图11 过渡区金相组织(过渡区在上)

表2 显微硬度检测结果 (HV)

2 崩裂原因分析

通过检测发现,钢板压力成形崩裂位置存在着周向分布的条状缺陷。从金相组织看,条状区域属于钢铁组织,与正常基体组织明显不同,为索氏体、马氏体、游离铁素体的混合组织,基体为正常的带状组织,二者有着明显的过渡区域和分界线。从微观断裂形貌上看,虽都属于穿晶断裂,但基体断口河流花样条纹更明显,变形大,这是由于基体组织呈带状且铁素体占多数有关,而铁素体塑性很高;条状区域断口相对基体平整,说明二者韧性不同,条状区域晶粒细小,但韧性较差。综合分析认为,条状区域属于异金属夹杂。

从过渡区域可以看出,正常基体的带状组织逐步过渡为网状铁素体和珠光体组织,而带状组织需经过充分奥氏体均匀化后,以一定冷却速度降温后才能变为网状,说明异金属夹杂以高温块状形态混入基体,其高温状态使得周围的组织奥氏体化,冷却后变为网状,属于异金属夹杂的热影响区。

由于钢板缺陷沿钢板卷板周向分布,因此组织、硬度、韧性与基体有明显差异,破坏了膨胀节整体组织均匀性,且位置恰好位于膨胀节波形起鼓处,属于受力与变形最大处,导致钢板无法承受水压成形的巨大压力,在缺陷处产生应力集中,继而发生崩裂。

3 结论与建议

1)通过以上分析得出:用于加工膨胀节的钢板存在异金属夹杂,破坏了钢板组织的均匀性,且位置正好处于压力加工变形最大处,使得膨胀节在压力成形过程中因产生应力集中而崩裂失效。

2)对原材料进行超声波检测:此膨胀节采用的Q355R钢板属于锅炉和压力容器用钢板,对应国家标准为GB/T 713—2014。其标准并未对超声波检测进行强制要求,仅指出根据需方要求检测,“检测标准和合格级别应在合同中注明”[3]。出于成本考虑,厂家重焊接检测、轻原材料检测,对于采用压力加工工艺的产品来说,应在加工前进行超声波检测或让供方提供保证证明,否则在水压成形过程中压力巨大,一旦发生崩裂,容易造成安全生产事故。此外,此次缺陷处于受力最大处,一旦位于受力较低的地方,缺陷容易被忽视而流转到下道工序,甚至流向市场,造成不必要的安全隐患。