阀体毛坯热挤压成形的有限元分析与优化

2020-11-21高文顺张文君蒋文冬

□ 高文顺 □ 张文君 □ 蒋文冬

中国船舶重庆华渝电气集团有限公司 重庆 400021

1 分析背景

热挤压成形技术在很大程度上可以实现近净成形,得到的挤压件接近零件要求形状和尺寸。相比传统成形技术,热挤压成形技术减小了后续工序的切削量,降低了材料和能源消耗,缩短了产品生产周期[1]。近年来,有限元数值模拟方法在塑性加工各个领域得到广泛应用。采用有限元方法,可以快速对产品进行模拟分析,不仅能获得金属变形和流动规律、应力应变分布、温度场分布等各种机械性能信息,而且能预测材料的各种工艺缺陷,进而直接对工艺方案和模具设计进行评判与优化,为提高产品质量、降低成本提供技术依据和理论指导[2-3]。

2 阀体毛坯缺陷

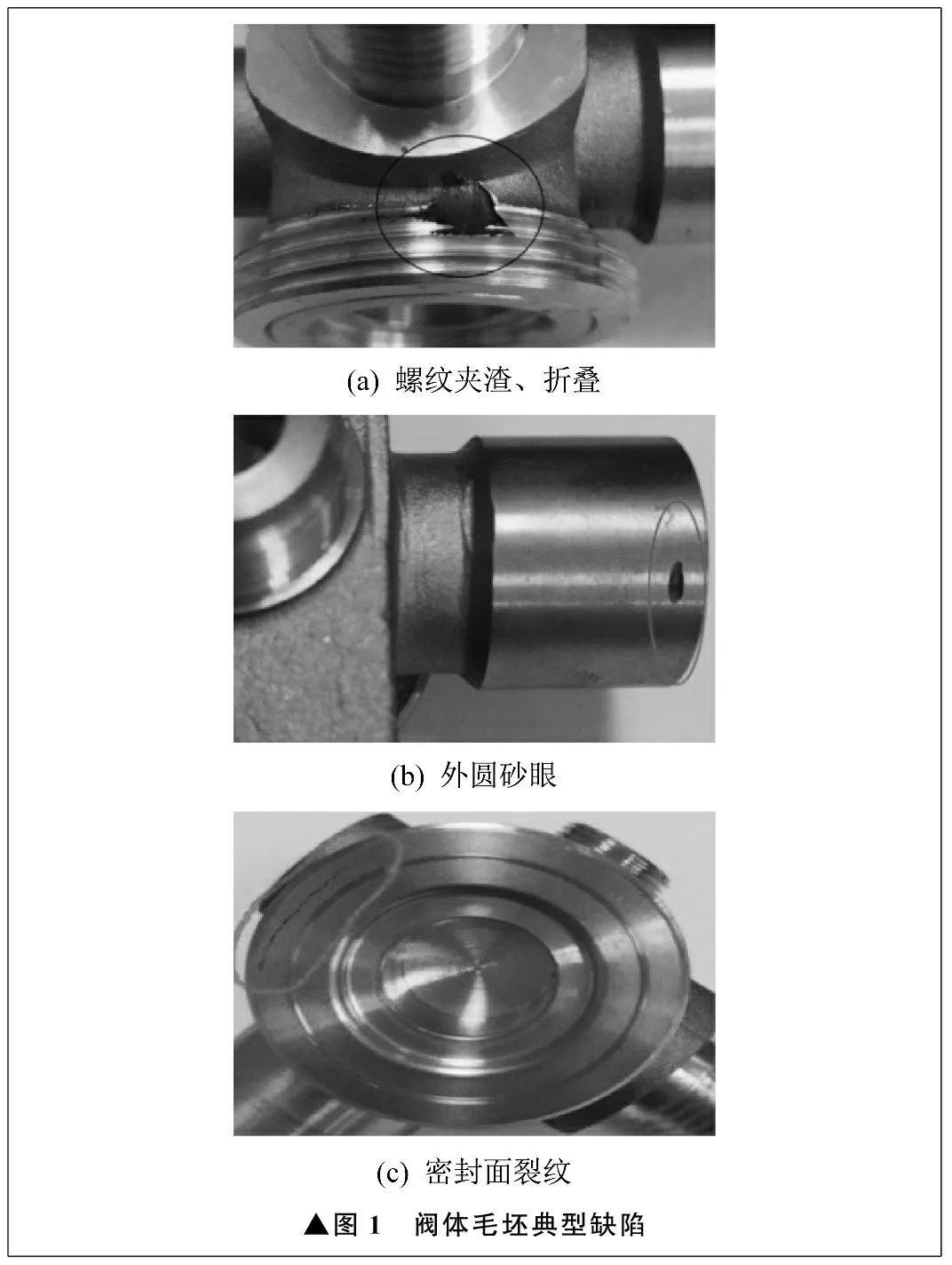

根据加工企业反馈,某减压阀阀体毛坯在热挤压后的精加工过程中存在夹渣、砂眼、裂纹、折叠等缺陷,由此造成零件报废,并导致生产周期延长。阀体毛坯典型缺陷如图1所示。

笔者对某批次500件阀体毛坯进行统计发现,精加工后20%阀体毛坯有夹渣、砂眼、裂纹、折叠缺陷。

3 热挤压成形过程分析

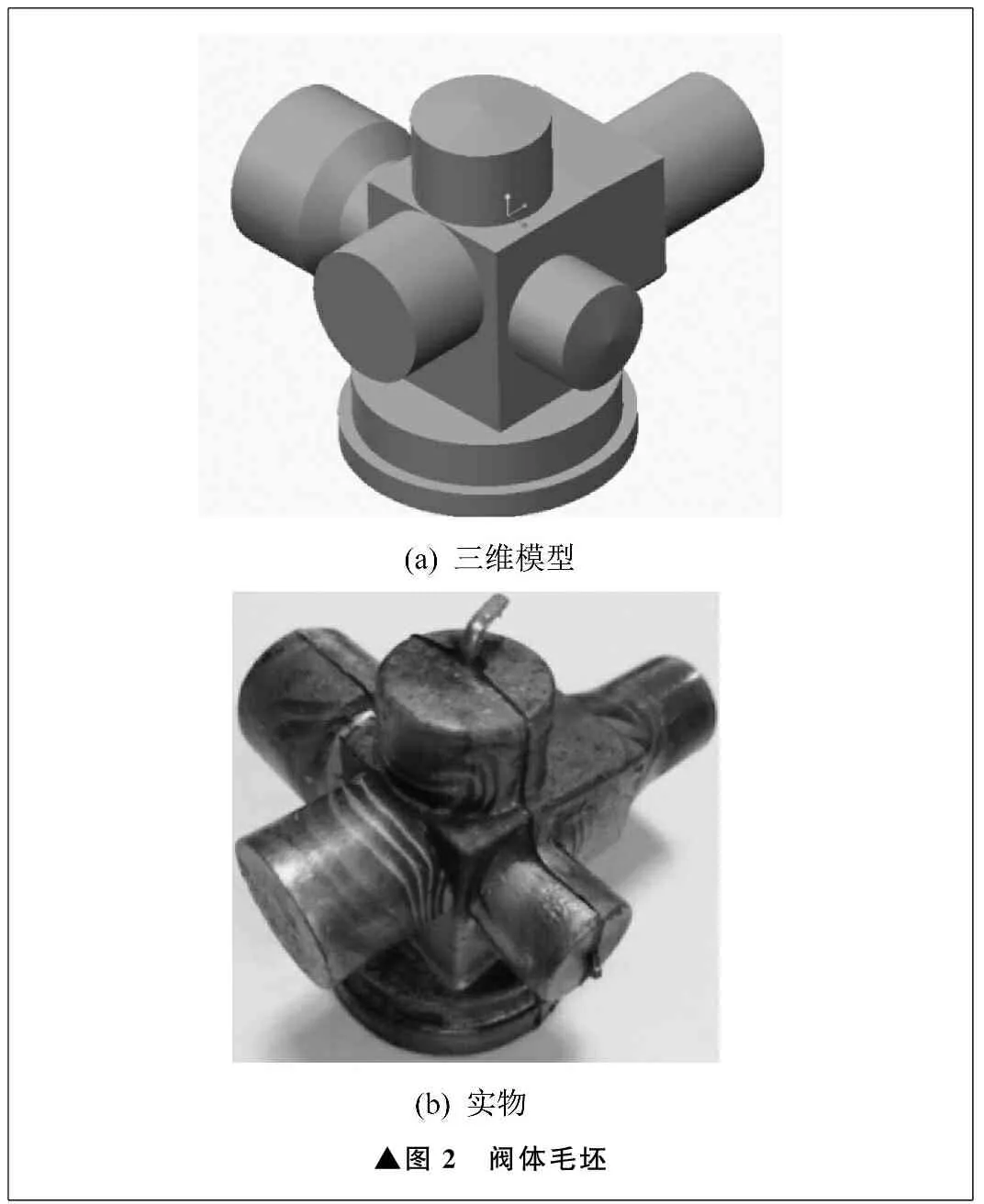

减压阀阀体毛坯如图2所示。为提高分析效率,应用有限元建模法对阀体毛坯热挤压成形过程进行数值模拟,分析成形过程中坯料流动情况,从而分析缺陷产生的原因,并提出合理解决方案。

▲图1 阀体毛坯典型缺陷

▲图2 阀体毛坯

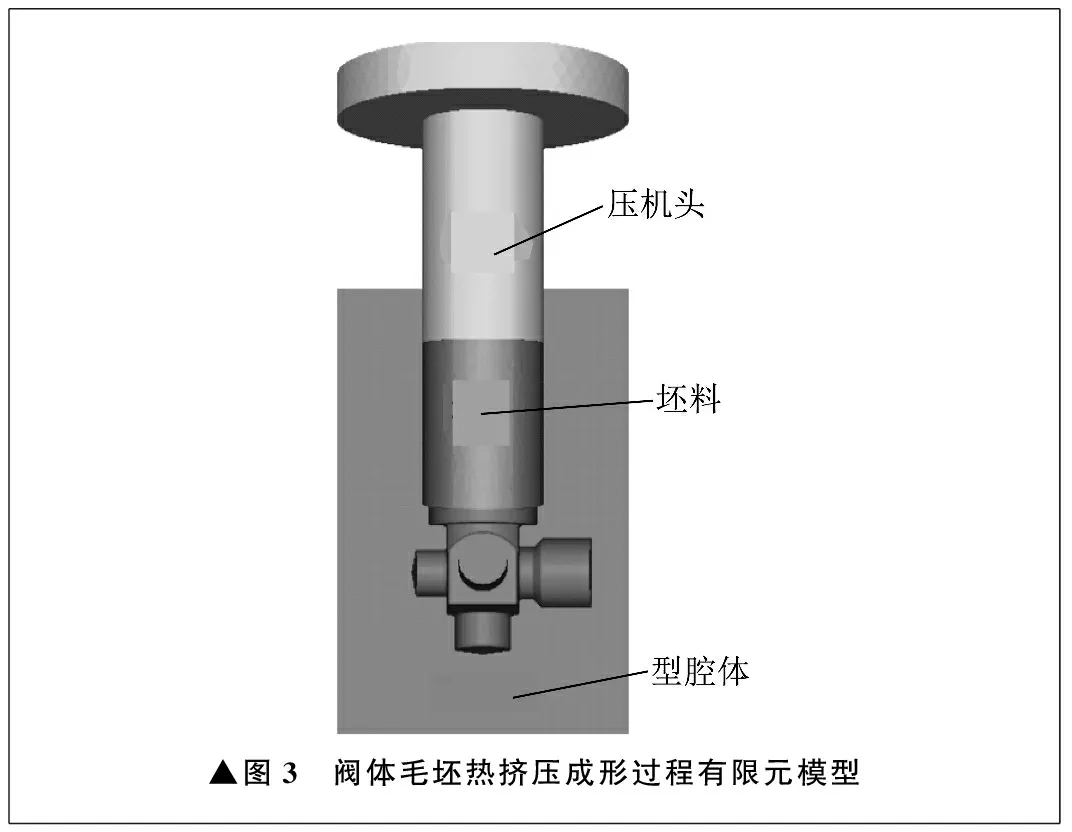

根据阀体毛坯结构及热挤压成形过程,建立有限元模型,如图3所示。将热挤压模具型腔体和160 t压机头简化为刚体,模具型腔预热温度为200 ℃。坯料材质为铅黄铜,设置为塑性体。采用热压缩变形流动应力方程建立材料模型[4],划分为32 000个网格单元,加热温度为750 ℃。采用剪切摩擦,摩擦因数取0.25。热传导系数取5 W/(m·K),压机头速度为20 mm/s。

▲图3 阀体毛坯热挤压成形过程有限元模型

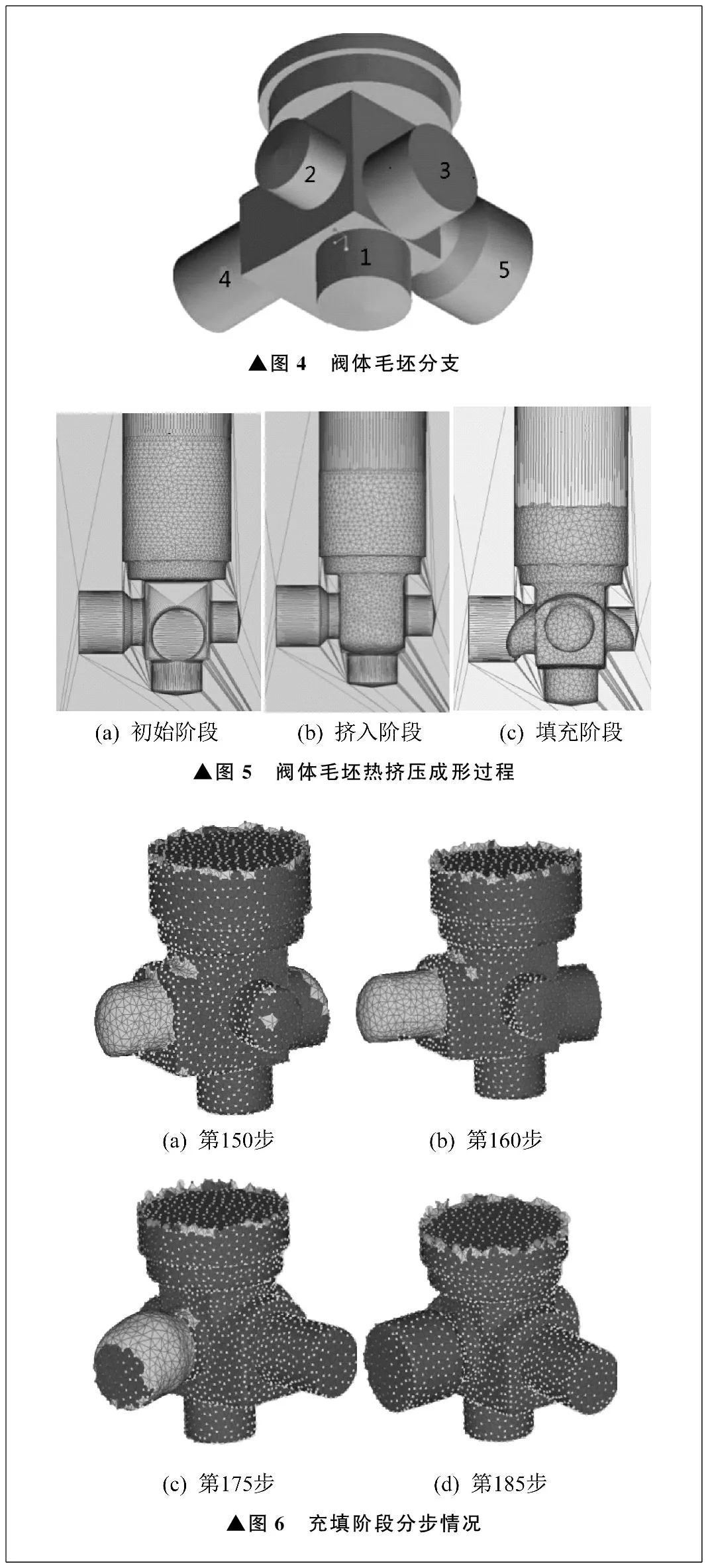

阀体毛坯分支如图4所示,阀体毛坯热挤压成形过程如图5所示。在充填初期,坯料逐步流入五个分支。图6所示为充填阶段不同时期的分步情况,浅色表示未充填,深色表示已充填。

▲图4 阀体毛坯分支▲图5 阀体毛坯热挤压成形过程▲图6 充填阶段分步情况

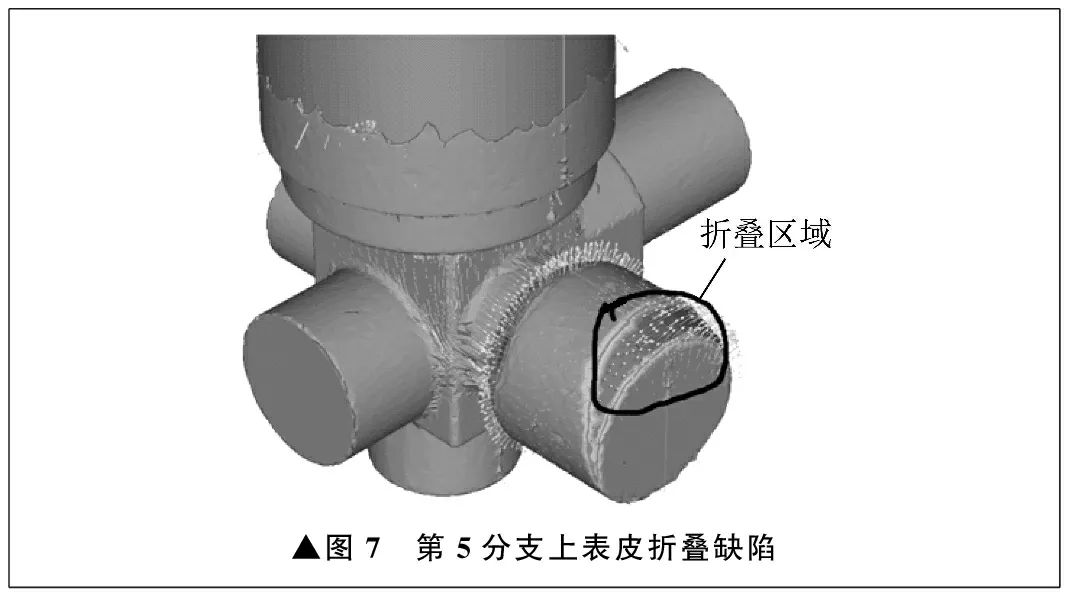

第5分支处可能存在两种表皮折叠缺陷。第一种为上表皮折叠缺陷,如图7所示。由于坯料始锻温度较低或模具温度低于200 ℃,导致最后被充填的第5分支坯料流动异常,两股坯料汇流,出现折叠缺陷。

▲图7 第5分支上表皮折叠缺陷

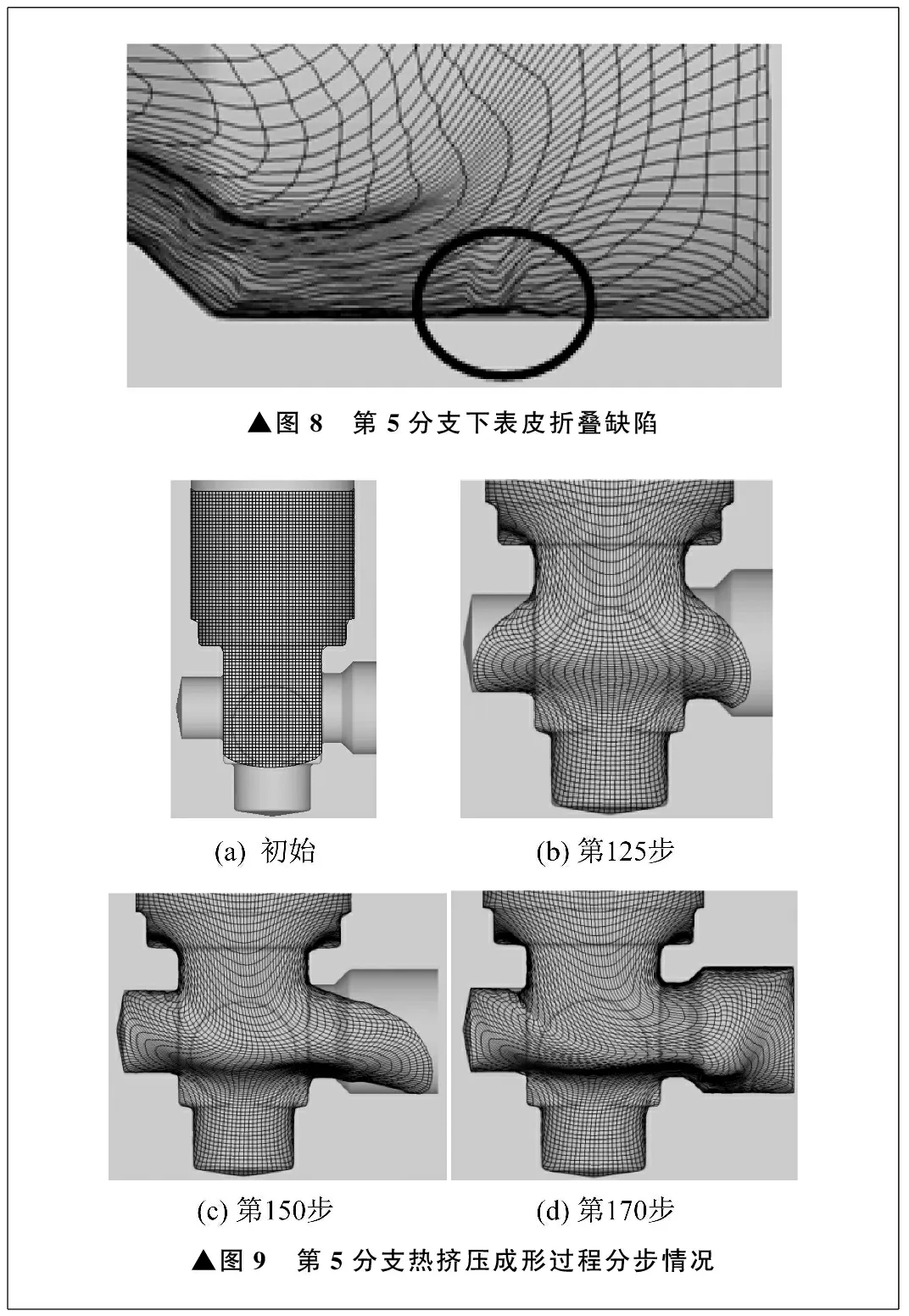

第二种为下表皮折叠缺陷,如图8所示。沿着第5分支的截面进行分割,并进行虚拟网格划分,模拟分析锻造流线分布,第5分支热挤压成形过程分步情况如图9所示。在正常热挤压成形过程中,始锻温度为750 ℃,上表皮流线未见异常。下表皮流线有一小段存在连续问题,主要原因是前端坯料碰到模具壁后流速减慢,后续坯料继续流动,导致在截面下端出现折叠情况。

▲图8 第5分支下表皮折叠缺陷▲图9 第5分支热挤压成形过程分步情况

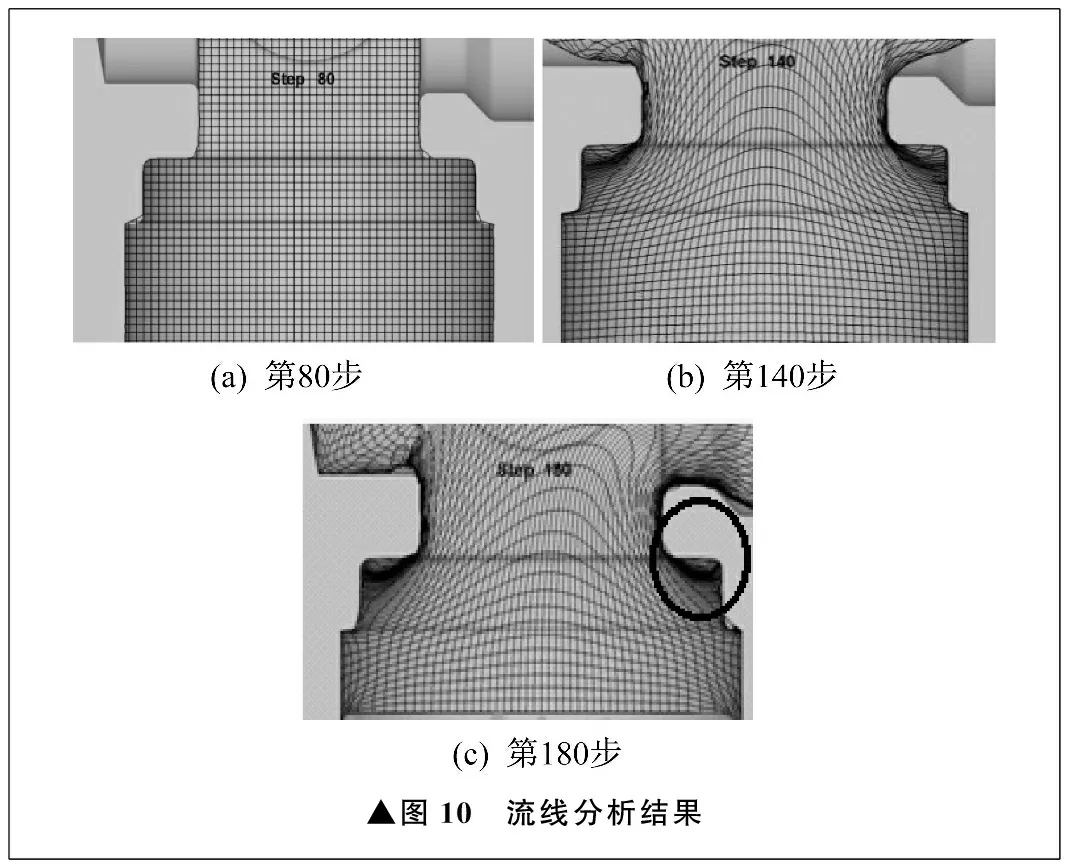

由阀体毛坯典型缺陷可知,密封面处存在随机裂纹,并且裂纹内存在黑色或灰色杂质。流线分析结果如图10所示,可知缺陷位于坯料挤入的入口处,且有一个台阶面。此处为挤压死区,金属流动较弱。

▲图10 流线分析结果

基于以上有限元模拟分析可以判断,密封面处裂纹产生于热挤压初期。根据裂纹内存在灰色或黑色杂质这一情况,可以判断缺陷产生的原因是大台阶面导致流动死区,压机头持续下压,坯料沿死区挤入模具型腔,部分润滑剂也一同挤入,导致裂纹处存在黑色或灰色杂质。

4 坯料加热温度分析

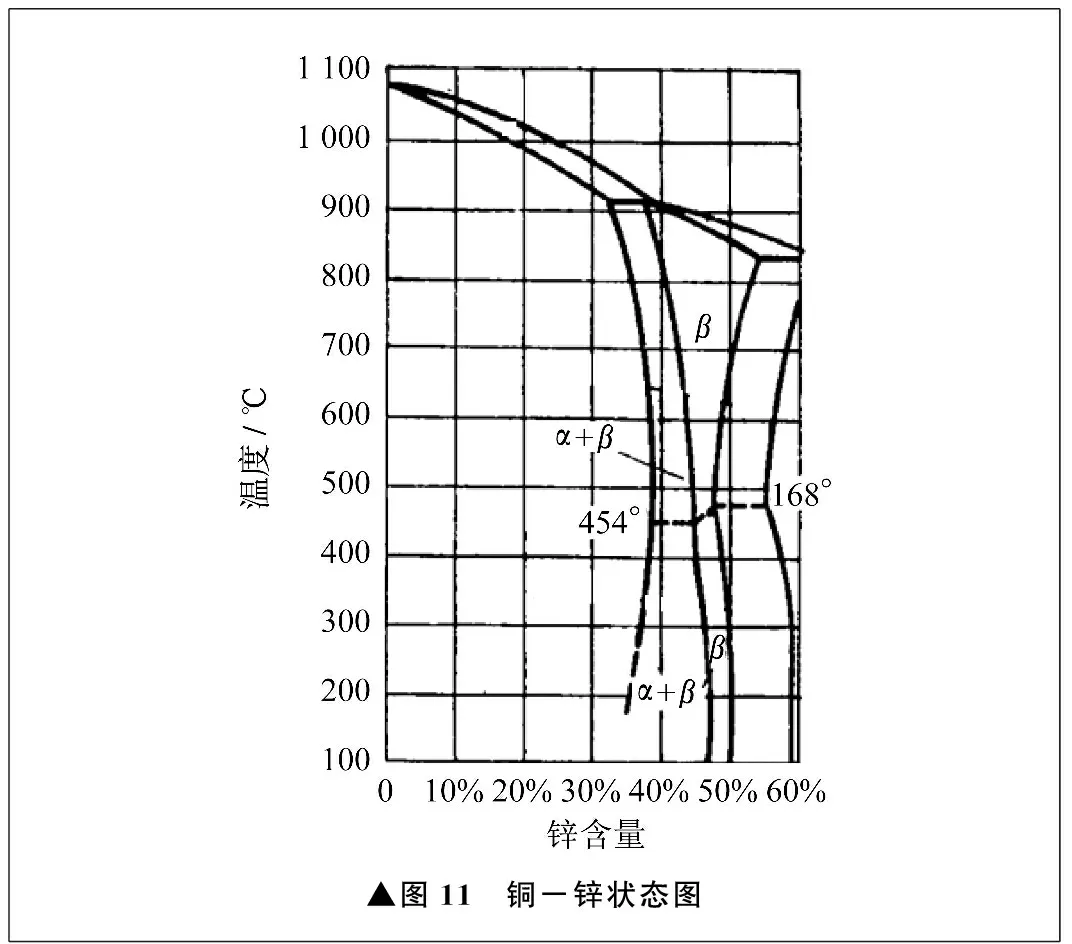

热挤压成形工艺规范要求坯料加热温度为780~820 ℃,实际作业时采用800 ℃作为坯料加热温度。由于电阻炉控温精度及加热时坯料摆放位置的影响,部分坯料会被加热至800 ℃以上。坯料为铜合金中的铅黄铜,取锌含量为40%,查如图11所示铜-锌状态图[5],可知α+β相区温度为454~800 ℃。铜合金中α相是锌溶解于铜的固溶体,塑性良好,具有极佳的热态和冷态变形能力。β相是以锌与铜的电子化合物为基体的固溶体,强度高,塑性低,在高温下塑性良好,适宜于热态变形加工。α+β相组织在冷态下的塑性较α相差,适宜于热态变形加工。当温度高于800 ℃后,α+β相开始向β相转变,β晶粒迅速长大,在热挤压成形过程中容易产生裂纹。为避免这一问题,需要将坯料加热的温度上限控制在800 ℃以下。

5 坯料加热时间分析

坯料加热过程分为预热过程、加热过程、均热保温过程。坯料在加热过程及均热保温过程中一直处于α+β相区,由于铅黄铜具有很好的导热性,因此若加热和保温时间过长,则会导致晶界发生局部熔化和氧化,晶界结合力急剧减小,脆性变大,韧性下降,使其力学性能低劣,进而导致铅黄铜制品报废[6-7]。

▲图11 铜-锌状态图

阀体毛坯坯料尺寸为φ40 mm×53 mm,每单位长度或直径的加热及保温时间为0.6~0.7 min,即坯料的理论加热及保温时间为31.8~37.1 min。根据原有工艺规范,坯料加热时间约为10 min,保温时间约为30 min,加热及保温时间共约40 min,长于理论时间。每炉坯料装炉量为35件,若以每件1 min的热挤压生产速度计算,则炉内最后一件坯料实际加热及保温时间达74 min,远长于理论时间,同时还会增加氧化皮的生成量,不利于热挤压成形加工。

6 热挤压成形工艺优化

由有限元分析结果及实际生产工艺参数分析可知,在不改变阀体毛坯基本结构的前提下,可通过优化模具内腔结构来提高材料流动性;通过选择合适的脱模剂来增强模具润滑效果,减少脱模剂残留;通过调整坯料加热温度及加热时间来减少氧化皮的产生。

6.1 模具结构优化

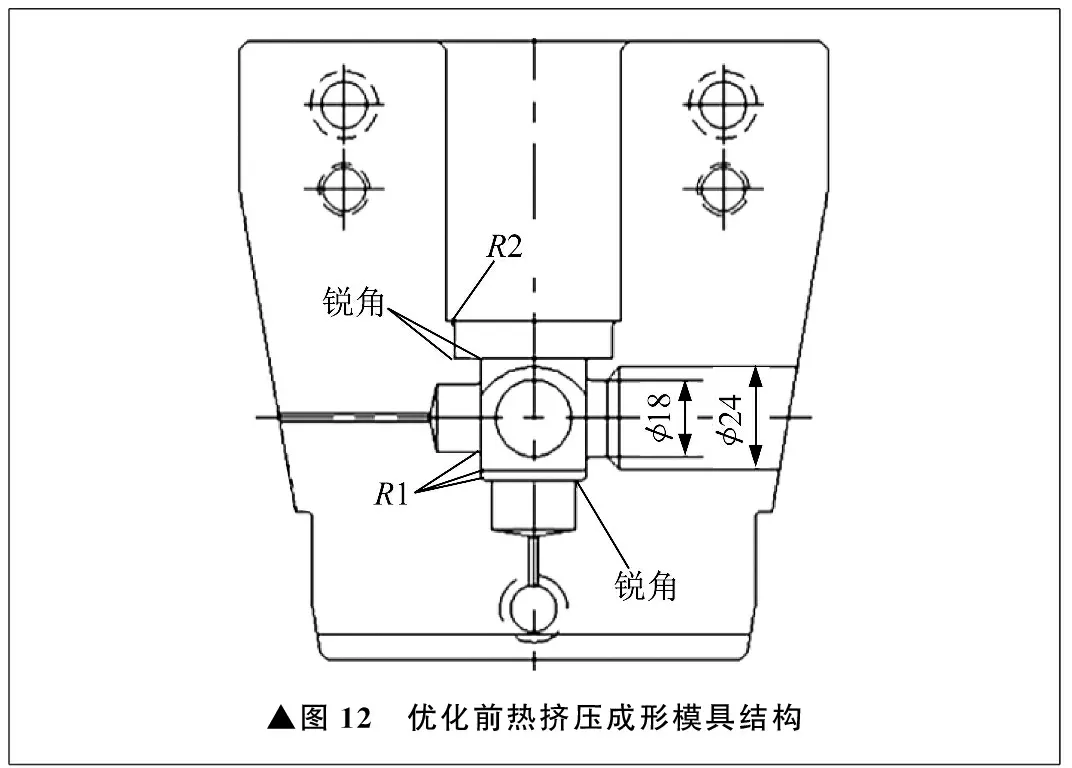

优化前热挤压成形模具结构如图12所示。模具在入料口处有一个较大的倒角R2,螺纹端部及阀体各棱边处均未设计倒角,第5分支截面由φ18 mm扩张至φ24 mm,对坯料流动非常不利。通过调整模具尺寸,将部分锐角修改为倒角R2,并将倒角R1修改为R2,φ18 mm修改为φ20 mm。

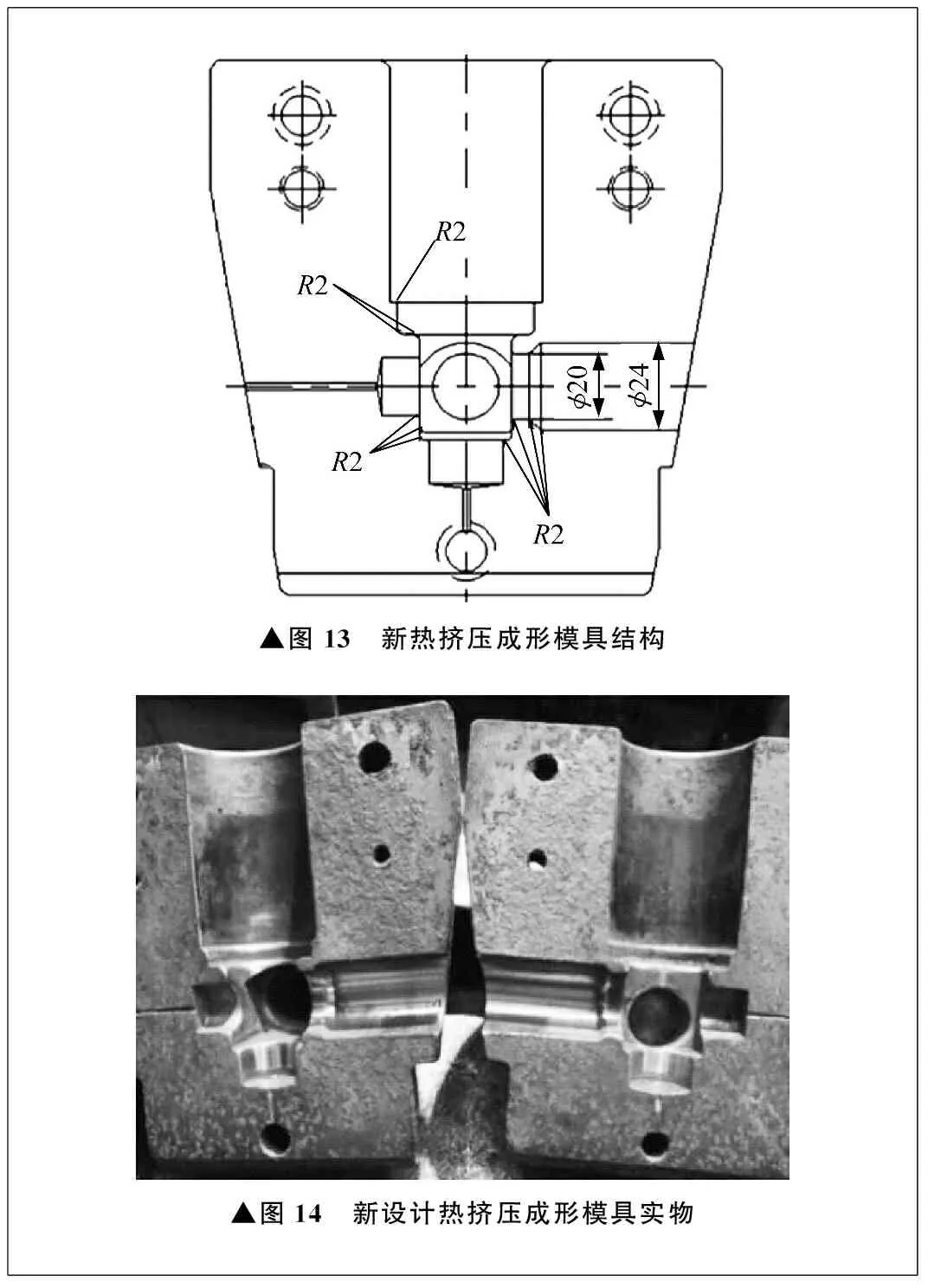

模具尺寸经调整后,对20件坯料进行热挤压试制工艺试验,试制样品经机加工后,折叠缺陷已基本消除,夹渣阀体比例为10%,较之前小幅降低,且程度有所减轻。经试制验证重新设计优化后的热挤压成形模具如图13所示。新模具在入料口处增加一个刮除坯料氧化皮的小台阶,所有棱边处均倒角R2以减小坯料流动阻尼,φ18 mm加大至φ20 mm,模具型腔表面粗糙度值Ra应小于1.6 μm。新设计热挤压成形模具实物如图14所示。

▲图12 优化前热挤压成形模具结构

▲图13 新热挤压成形模具结构▲图14 新设计热挤压成形模具实物

6.2 使用脱模剂

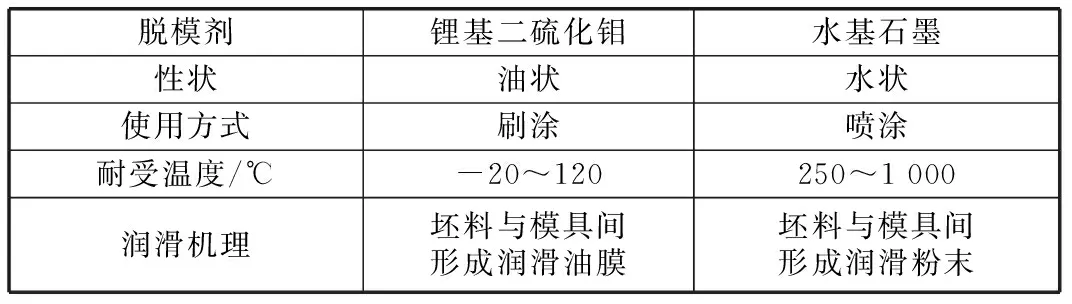

原先使用的热挤压成形脱模剂是锂基二硫化钼,其性状为油状,使用时需操作人员用毛刷涂刷在热挤压成形模具型腔内,涂刷量及均匀程度不易控制。锂基二硫化钼的耐受温度为-20~120 ℃,主要用于运动结构润滑。而热挤压成形模具的预热温度为200~300 ℃,用于挤压的坯料温度为780 ℃~800 ℃,显然远高于锂基二硫化钼的耐受温度,热挤压成形开始前基础油已挥发,降低了润滑效果。

水基石墨是一种新型脱模剂,其性状为水状,使用时只需喷涂在热挤压成形模具型腔内,水遇热完全蒸发后在型腔内部形成一层薄而致密的润滑粉末层。水基石墨具有耐高温、残留少、使用方便等优点,已成为有色金属、黑色金属锻造常用的脱模剂。锂基二硫化钼与水基石墨对比见表1。

表1 脱模剂对比

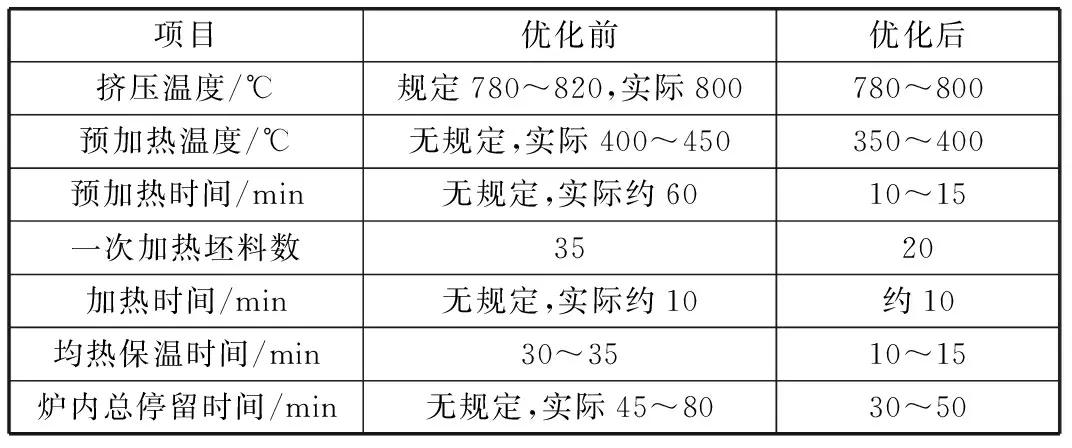

6.3 坯料加热温度优化

为了缩短加热时间,改善晶粒状态,正式加热前有一道预加热工序,但工艺中并未规定预加热温度及时间。实际作业时,保温时间约为35 min。由于坯料在加热及保温过程中会产生氧化皮,因此控制加热时间能降低氧化皮生成率,从而可以减少存在夹渣缺陷的产品数量。

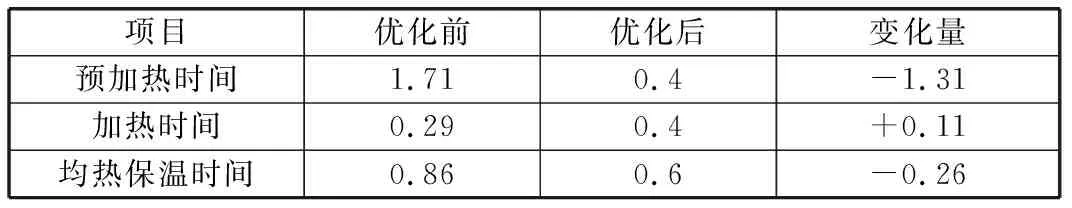

对20件坯料进行工艺试验,将样品坯料预加热时间从60~65 min缩短至10~15 min,将保温时间从30~35 min缩短至10~15 min。试制后发现存在夹渣缺陷的产品数量为2件,缺陷率降至10%,且夹渣面积明显减小。试验结果表明,缩短坯料加热时间可以有效减少坯料氧化皮产生量。优化前后坯料加热参数见表2。

表2 优化前后坯料加热参数

7 优化效果

确定优化后阀体毛坯热挤压成形工艺,共进行两次50件阀体毛坯试验和一次200件阀体毛坯小批量试制。两次试验中,阀体毛坯只有2件存在螺纹及密封面处夹渣缺陷,不合格率为2%。小批量试制中,阀体毛坯只有6件存在螺纹及密封面处夹渣缺陷,不合格率为3%。

经优化产生的经济效益主要由节约的原材料、能源及人力成本组成。阀体毛坯的尺寸为φ40 mm×53 mm,质量约为0.6 kg。预热炉功率为2 kW/h,加热炉功率为10 kW/h。优化前不合格率为20%,优化后不合格率为3%,据此按年产9 000件阀体毛坯的经济效益进行测算。经优化共节约918 kg铜材,铜材采购成本约55元/kg,报废后残值折损约25元/kg,在不计入管理费损失的情况下,节约原材料所产生的经济效益达27 540元。

能源节约主要体现在工艺改进所带来的能耗降低及不良品减少所带来的能耗总量减少。为方便成本核算,将每炉坯料加热时间均摊至单件坯料,见表3。

表3 单件坯料均摊加热时间 min

由优化带来的能耗降低计算过程如下:减少预热总时间为196.5 h,增加加热时间为16.5 h,减少均热保温时间为39 h,预热过程减少总能耗为393 kW,加热过程增加总能耗为165 kW,均热保温过程减少总能耗为390 kW,总节约能耗为618 kW。

由不良品减少降低的能源消耗为399 kW,减少耗能总量为1 017 kW。按当地工业电价1.0元/kW计算,优化节约能源成本1 017元。

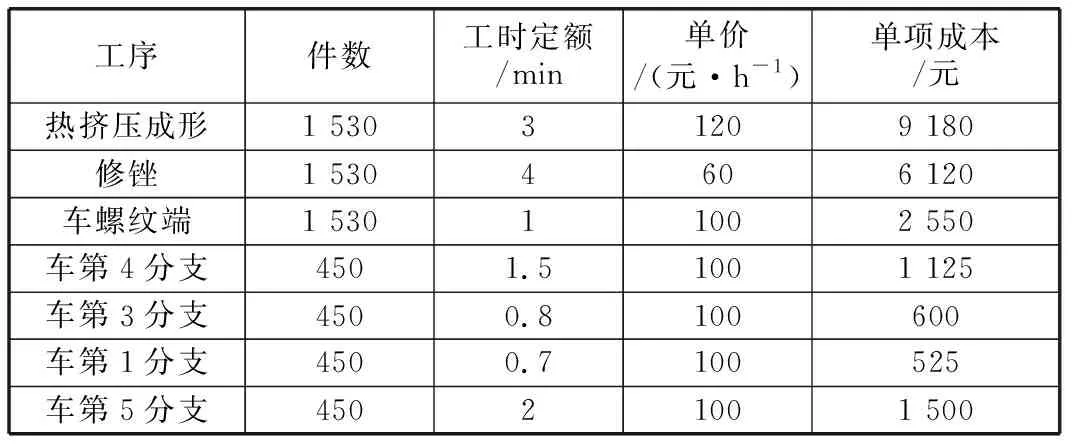

人力成本产生的经济效益主要为阀体毛坯后续加工人力成本减少。阀体毛坯后续工序为退火,修锉,抛丸,车螺纹端,车第4分支,车第3分支,车第1分支,车第5分支,车第2分支。夹渣现象主要发生于车螺纹端后,折叠现象主要发生于车完第5分支。夹渣缺陷率由15%降至3%,因夹渣缺陷报废的零件减少1 080件,阀体折叠缺陷率由5%降至0,因折叠缺陷报废的零件减少450件。将产生缺陷之前工序的人力成本计入报废成本,降低缺陷率后各工序节约制造成本共计21 600元,具体数据见表4。

8 结束语

笔者通过建立阀体毛坯热挤压成形有限元模型进行数值模拟分析,确认阀体毛坯产生缺陷的原因,从而确定阀体毛坯热挤压成形工艺优化方案。通过试验和小批量试制确认,采用优化后热挤压成形工艺方案生产的阀体毛坯满足生产要求,缺陷率从20%降至3%,节约成本共计5万余元。笔者采用的方法合理解决了企业生产中的具体问题,同时产生了经济效益,为企业同类型问题的优化提供了示范,具有指导作用。

表4 各工序节约制造成本