基于现场数据的国产高档数控机床可靠性评估*

2020-11-21孔维森刘剑龙陈文成

□ 孔维森 □ 陆 荣 □ 刘剑龙 □ 陈文成 □ 邱 硕 □ 刘 晓

上海航天设备制造总厂有限公司 上海 200240

1 研究背景

数控机床是现代工业的母机,是制造业发展必需的基础装备,其技术水平是衡量国家工业水平的重要标志。我国数控机床与基础制造产业正处于蓬勃发展的机遇期,国产高档数控机床在航空、航天等军工企业中的应用已初具规模。提升国产高档数控机床的可靠性,是我国高端装备制造业面临的重大课题[1-3]。

数控机床的可靠性评估是国内外学者的研究热点。张根保等[4]对数控机床的可靠性设计技术、可靠性试验技术、可靠性评估技术等进行系统研究,提出了国产数控机床的可靠性提升策略。杨兆军等[5]对数控机床的可靠性加速试验进行研究,研发了模拟机床运行工况的数控机床关键部件可靠性试验系统。张海波等[6]通过回归折算法对小样本进行数据扩充,之后建立数控机床的可靠性模型,解决了样本数据不足的问题。张海波等[7]还对数控系统的故障间隔时间进行了建模分析,结果表明考察期内数控系统故障间隔时间较短。聂萌、张海波[8]利用自助扩充法将小样本故障数据扩充为大样本,进而对机床故障进行建模分析。

目前,面向国产高档数控机床故障模式及可靠性评估的研究仍较少,尤其是对国产高档数控机床现场跟踪试验的研究更为少见,相关国内主机厂在设计改进方面缺少相应的数据支持[9]。

笔者以某主机厂生产的国产高档数控机床在企业的实际应用为背景,对国产高档数控机床在使用期间的故障数据、故障模式进行跟踪统计与分析,获得可靠的故障数据,分析国产高档数控机床的薄弱环节,为国产高档数控机床的可靠性建模、分析与改进提供数据支撑。

2 故障统计

基于国产高档数控机床在某企业的应用情况,选择9台国产高档数控机床作为观测样本,取样周期为2 a。对运行期间的故障进行统计分析,统计对象包含数控铣床和数控车床,数控系统包含国产数控系统和进口数控系统。

2.1 数据采集流程

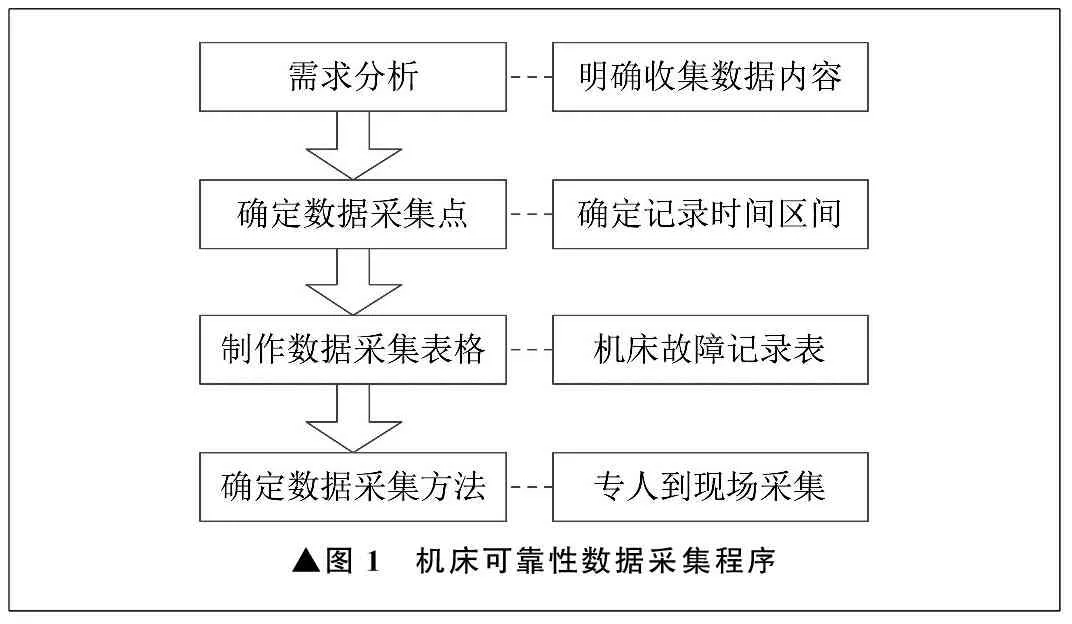

为了保证数据采集的完整性与及时性,制订了机床可靠性数据采集程序,如图1所示。第一步,进行需求分析,明确采集对象及采集的数据内容。第二步,根据机床的使用班次确定时间区间。第三步,制作统一、规范的数据采集表格。第四步,在机床运行过程中实施现场数据采集。

▲图1 机床可靠性数据采集程序

2.2 故障部位定义

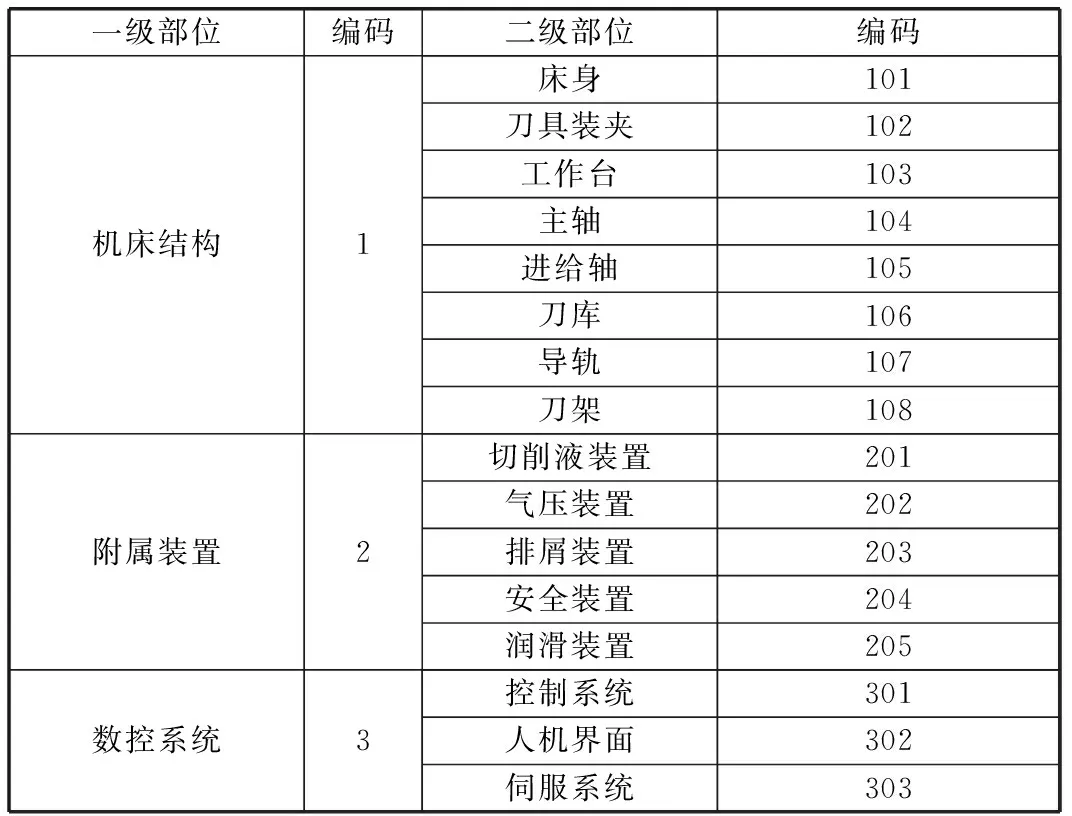

为了能基于采集的数据对故障部位及失效模式进行分析,找出国产高档数控机床设计的薄弱环节,需要对数控机床的部位进行划分,依据机床结构、功能特性将数控机床划分为若干系统与子系统,进而定义不同的故障部位及相应编码[10],见表1。

表1 数控机床故障部位定义

3 故障模式分析

对国产高档数控机床可靠性评估期间所涉及的故障模式进行统计,并对各故障部位所占的故障比例进行统计分析,确认国产高档数控机床设计的薄弱环节。

3.1 一级故障分析

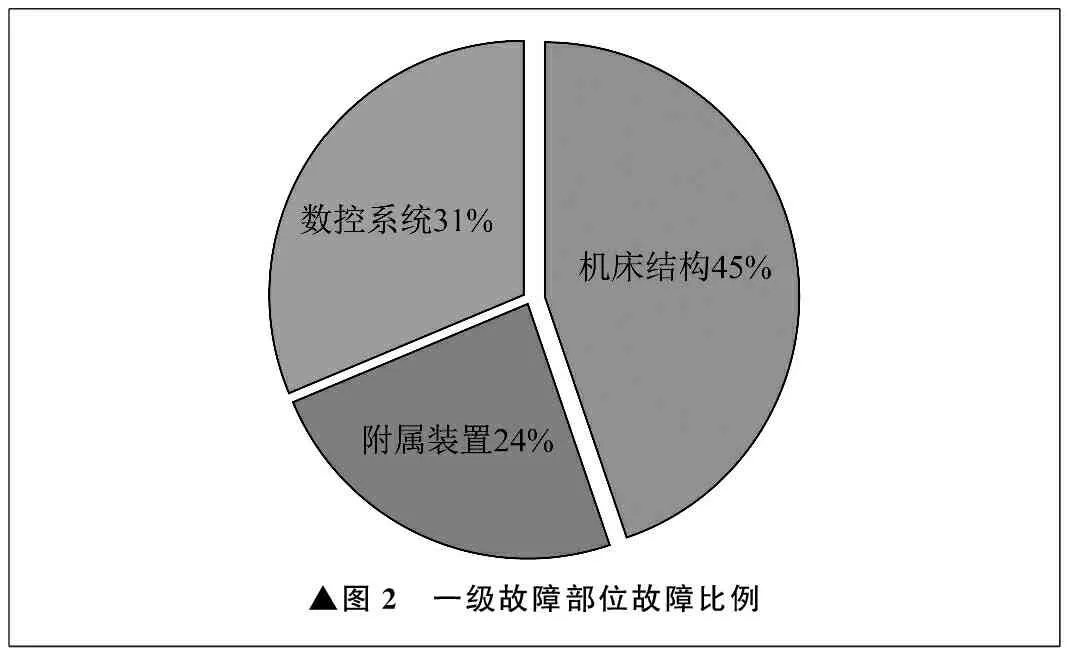

对国产高档数控机床一级故障部位发生的故障进行统计,比例如图2所示。机床结构部分的故障占总故障的近一半,主要体现为刀具库在换刀环节出现问题,机床运动部件由于进场装配不当而造成精度不足,这表明要提高国产高档机床的可靠性,还需要进一步提高机床刀具库、主轴等关键功能部件的稳定性。数控系统故障也较多,原因是观测样本中有一半国产高档数控机床配置的是国产数控系统,故障率较高。

▲图2 一级故障部位故障比例

3.2 二级故障分析

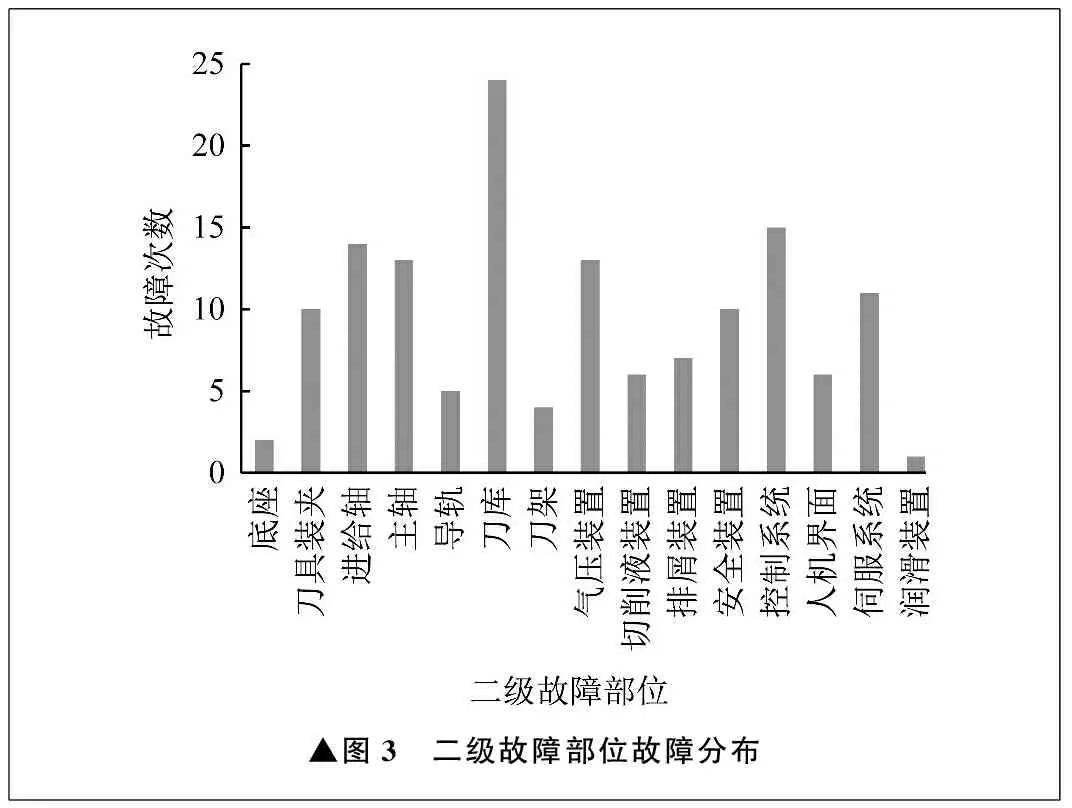

对国产高档数控机床按二级故障部位故障进行统计,结果如图3所示。由统计数据可以看出,出现故障最多的部位是刀库,具体故障主要有刀具松动、换刀故障、机械手卡滞等。国产数控系统中的控制系统及附属装置中的气压装置故障也较多,需要重点改进。

▲图3 二级故障部位故障分布

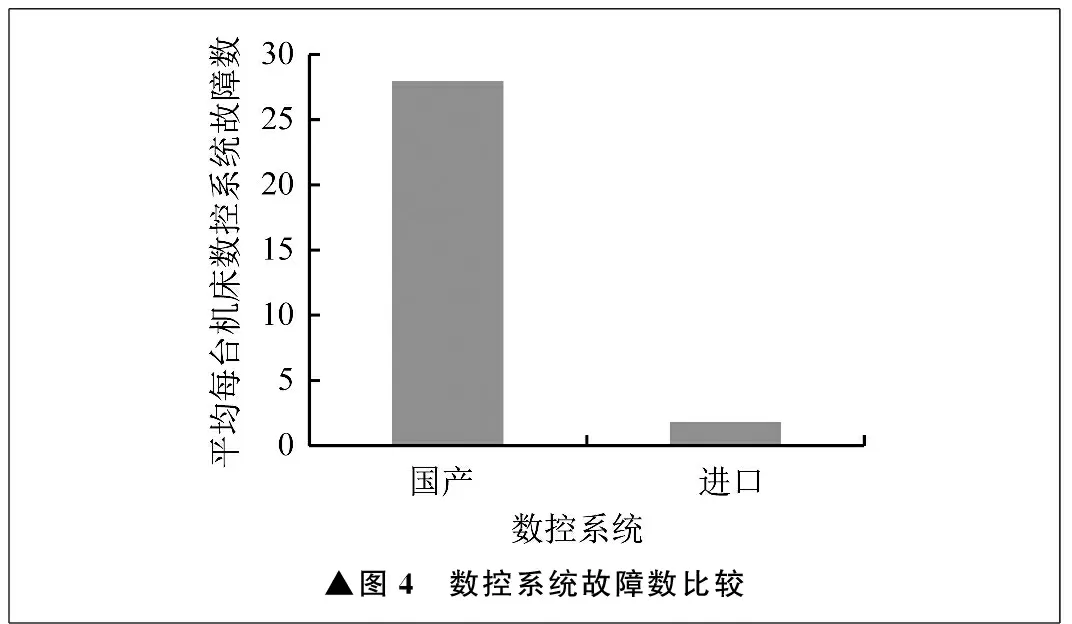

为了对比国产数控系统与进口数控系统在可靠性上的差异,对国产数控系统和进口数控系统的故障数进行统计,结果如图4所示。对比表明,与进口数控系统相比,国产数控系统的故障率较高。尽管所发生的故障大多可以通过系统重启或复位进行消除,但是在可靠性方面,国产数控系统与进口数控系统仍存在较大差距。

4 可靠性评估

4.1 平均故障间隔时间

平均故障间隔时间MTBF是衡量数控机床可靠性的主要指标,指数控机床在比较长的使用过程中两次故障间隔的平均时间,可直观反映数控机床故障发生的频率。

▲图4 数控系统故障数比较

平均故障间隔时间计算式为:

(1)

式中:n为评估期间的故障次数;ti为每次故障修复后持续运行的时间。

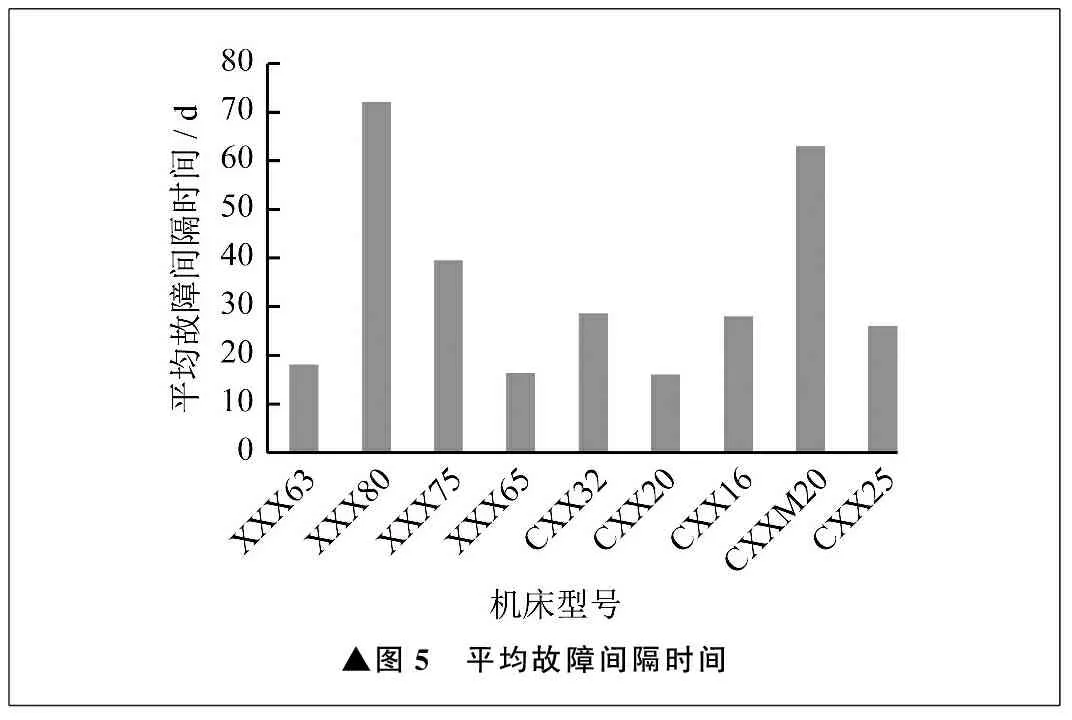

对统计期间各国产高档数控机床的平均故障间隔时间进行统计,结果如图5所示。样本中所有国产高档数控机床的平均故障间隔时间约为35 d,大部分国产高档数控机床的平均故障间隔时间在28 d以内,表明国产高档数控机床的平均故障间隔时间较短,故障率较高。

▲图5 平均故障间隔时间

4.2 停机故障间隔时间

停机故障间隔时间指两次导致数控机床停机的故障之间的间隔时间,可直观反映数控机床重大故障发生的频率。

平均停机故障间隔时间Δt计算式为:

(2)

式中:ns为评估期间停机故障次数;tj为每次停机故障修复后持续工作的时间。

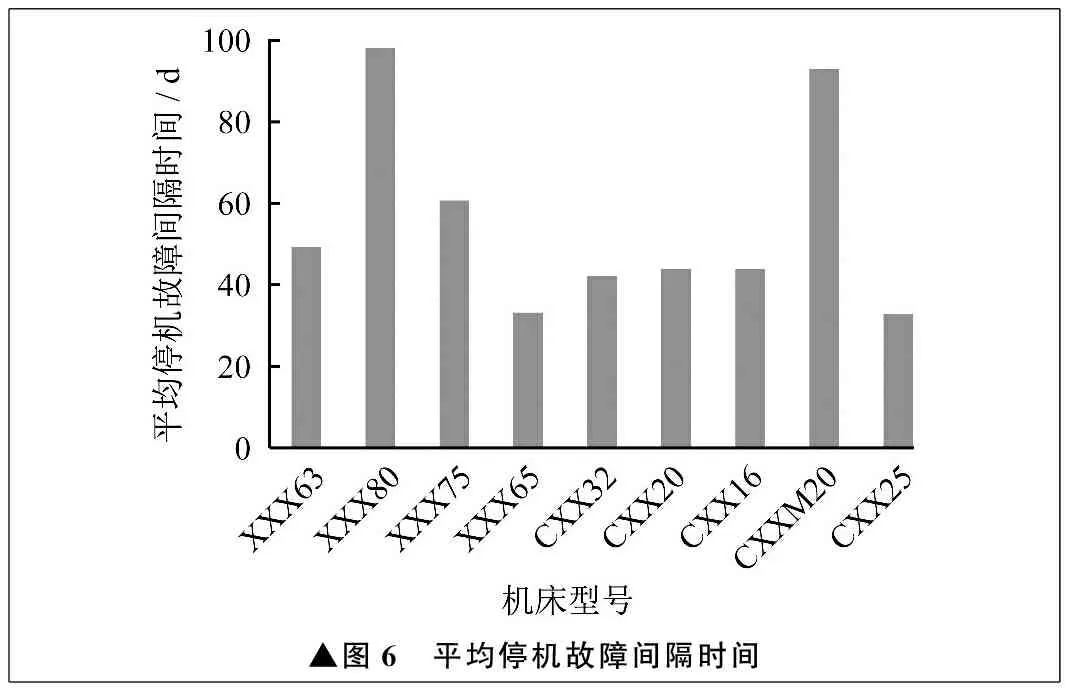

对统计期间各国产高档数控机床的平均停机故障间隔时间进行统计,结果如图6所示。样本中所有国产高档数控机床的平均停机故障间隔时间约为55 d,大部分国产高档数控机床为42 d左右。

▲图6 平均停机故障间隔时间

4.3 故障次数随时间变化

以0.5 a为一个时间单位,对国产高档数控机床在使用期内的故障次数进行统计,故障次数随时间变化如图7所示。

▲图7 故障次数随时间变化

分析表明,国产高档数控机床在交付后的半年期内故障次数最多,随着使用时间的增加,故障次数逐渐减少。这是由于国产高档数控机床设计阶段对工艺适应性等考虑不周、进场调试阶段对各系统联调匹配测试不够等,导致在使用初期磨合阶段问题频发,此类故障问题称为非本质问题。经过磨合阶段后,非本质问题基本暴露并解决,随后软件、硬件等关键部位的本质问题逐渐显现,并且会重复出现。本质问题的发生频率最能表明国产高档数控机床在设计、制造方面的可靠性水平。

5 结束语

笔者通过对国产高档数控机床的应用进行跟踪,得到可靠的故障数据样本,进而对故障数据进行统计分析。结果表明,国产高档数控机床在使用初期故障次数最多,并且在平均故障间隔时间、停机故障间隔时间等可靠性指标方面与进口机床仍存在差距。机床结构、数控系统等是国产高档数控机床在设计中的薄弱环节。所进行的可靠性评估为国产高档数控机床的设计与改进提供了技术支撑。