超声检测异常时对比试块问题的分析

2020-11-21郄宠光

□ 郄宠光

中核第四研究设计工程有限公司 石家庄 050022

1 对比试块重要性

随着工业的发展,超声探伤技术越来越普遍地应用于设备制造行业,不仅可以检验金属材料,而且可以检测非金属材料的外观和内部缺陷[1]。在超声检测过程中,对比试块发挥着重要作用。对比试块是超声检测中用于判定被检件缺陷尺寸和位置的参考体,决定了超声检测的准确性、精度,并且是判定检测结果的依据。

2 对比试块定义和用途

根据标准NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》[2],对比试块指与被检件材料、化学成分相似,含有意义明确参考反射体的试块,用于调节超声检测设备的幅度和声程,以将所检出的缺陷信号与已知反射体所产生的信号相比较。可见,对比试块是用于检测校准的试块。对比试块的外形尺寸应能代表被检件的特征,对比试块的厚度应与被检件的厚度相对应。如果涉及到不同厚度工件对接接头的检测,对比试块的厚度应由较大工件厚度确定。对比试块应采用与被检件材料声学性能相同或相似的材料制成,当采用直探头检测时,不得有大于或等于φ2 mm平底孔当量直径的缺陷。不同被检件超声检测用对比试块人工反射体的形状、尺寸、数量应符合NB/T 47013.3—2015相关章节的规定。对比试块的尺寸精度在NB/T 47013.3—2015中有明确要求时,应提供相应的证明文件;无明确要求时,参照标准JB/T 8428—2015《无损检测超声试块通用规范》的规定[3]。

3 对比试块要求

根据标准NB/T 20003.2—2010《核电厂核岛机械设备无损检测 第2部分:超声检测》[4],对比试块指用于检测校准的试块。制作对比试块的材料应取自三方面:① 被检件延长段或自被检件中割下的余料;② 从与被检件具有相同材料和热处理状态的部件割下的余料;③ 与被检件具有相近声学特性的材料。除另有规定外,对比试块与被检件间的声学性能差异在规定范围内,则认为具有相近的声学特性。规定范围包括声速±5%、声阻抗±5%、衰减系数±20%或厚度相同底波信号差异小于4 dB[5]。

根据NB/T 47013.3—2015,对比试块采用CSK-ⅡA、CSK-ⅡA-2、CSK-ⅢA、CSK-ⅣA等型号。CSK-ⅡA型对比试块适用于检测面曲率半径250 mm以上的焊接接头、厚度范围为6~200 mm的工件。CSK-ⅡA-2型对比试块适用于检测厚度范围为40~100 mm的2件。

4 异常情况

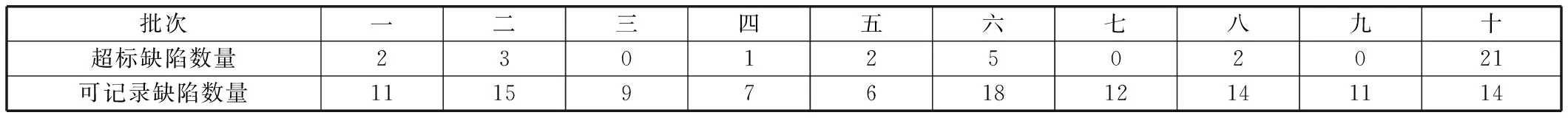

某制造企业生产的超级管道限制件由Q345B碳素钢板材焊接成型[6]。超级管道是贯穿核电站安全壳的重要安全物项,是核电站第三道安全屏障的重要组成部分。限制件作为超级管道的附属部件,起约束外力,保证超级管道运行稳定性的重要作用。限制件采用典型的T 形接头全焊透对接焊缝[7],焊接完成后,要求100%超声探伤。由于结构特点,焊缝表面的干扰波及几何非缺陷波都会影响对缺陷的定性定量判断。限制件按工艺要求焊接完成后,制造企业安排质量部检验班组持证检测人员负责对焊缝进行超声探伤检测[8],依据NB/T 20003.2—2010执行。制造企业的前十批次产品超声探伤检测结果统计见表1。

表1 十批次超声探伤检测结果统计

在第十次超声探伤检测过程中,发现被检出的超标缺陷成倍增加。历史检测结果经验表明,一个相同的产品最多检测出3~5个超标缺陷,有时无超标缺陷,而该批次检出21个超标缺陷和14个可记录缺陷,可以判定出现异常情况。

5 问题分析

针对第十批次检查结果出现21个超标缺陷和14个可记录缺陷的异常情况,笔者从人、机、料、法、环五个要素进行分析,查找超级管道限制件超声检测结果异常的根本原因。

检测人员均为持证人员,且经验丰富,十个批次的检测人员没有更换,可以排除人的因素。超级管道限制件焊接工艺是成熟工艺,超声检测程序的编制和审核都由持证人员完成[9],检测程序一直在使用,在其它批次检测过程中未发现检测程序存在问题,可以排除法的因素。超声检测对环境无要求,可以排除环的因素。超声探伤仪在检定期内,检查结果合格,可以排除机的因素。对检测用对比试块进行排查,发现对比试块发生了改变,前九批次对比试块采用试块A,第十批次更换为试块B。由此初步判定,试块B是此次异常情况发生的重要影响因素。

检测人员对检验过程进行了详细回溯,发现因为标准更新,淘汰了CSK-ⅡA-2型标准试块,即试块A,新购进了CSK-ⅡA-2型标准试块,即试块B。试块B在问题批次产品检测中作为对比试块使用。试块A和试块B均为对比试块厂家制作的合格产品,均有产品合格证和校验合格证书,未发现存在质量问题。笔者安排检测人员用试块A和试块B作为对比试块对超级管道限制件进行复查。复查方法为用试块A复查第十批次限制件,用试块B复查前九批次的限制件。用试块A复查第十批次限制件,结果为无超标缺陷。用试块B复查前九批次限制件,结果发现存在多个超标缺陷,不合格。经对比复查可以发现,对比试块对检查结果产生了重大影响,证明由于试块B的原因影响了检测结果[10-11]。

对比试块应满足声速±5%、声阻抗±5%、衰减系数±20%或厚度相同底声信号差异小于4 dB,为此,笔者用超声检测设备对试块A和试块B的声学特性分别进行了检测,试块A的衰减系数为0.018 dB/mm,试块B的衰减系数为0.059 dB/mm,超级管道限制件的衰减系数为0.016~0.018 dB/mm。可以看出试块B与产品具有明显的声学特性差异,远远超出了衰减系数±20%的范围。由此可以判定,试块B作为超级管道限制件超声检测的对比试块是不合格的。

6 对比试块互检

为了确保产品质量,制造企业又购进了CSK-ⅡA-2型标准试块,简称试块C。经过检测机构校准合格后,检测人员测得试块C的衰减系数为0.016dB/mm。分别以试块B和试块C作为对比试块来检测试块A的缺陷孔径φ2mm底波降低量,进行对比试块互检,检测结果见表2。

表2 底波降低量检测结果

试块A、试块B、试块C的缺陷孔径均为φ2 mm,通过检测结果比较可以得出,用试块B作为对比试块来判定结论时,与实际缺陷存在很大误差,由此得出结论,将试块B作为超级管道限制件超声检测的对比试块是不合格的。

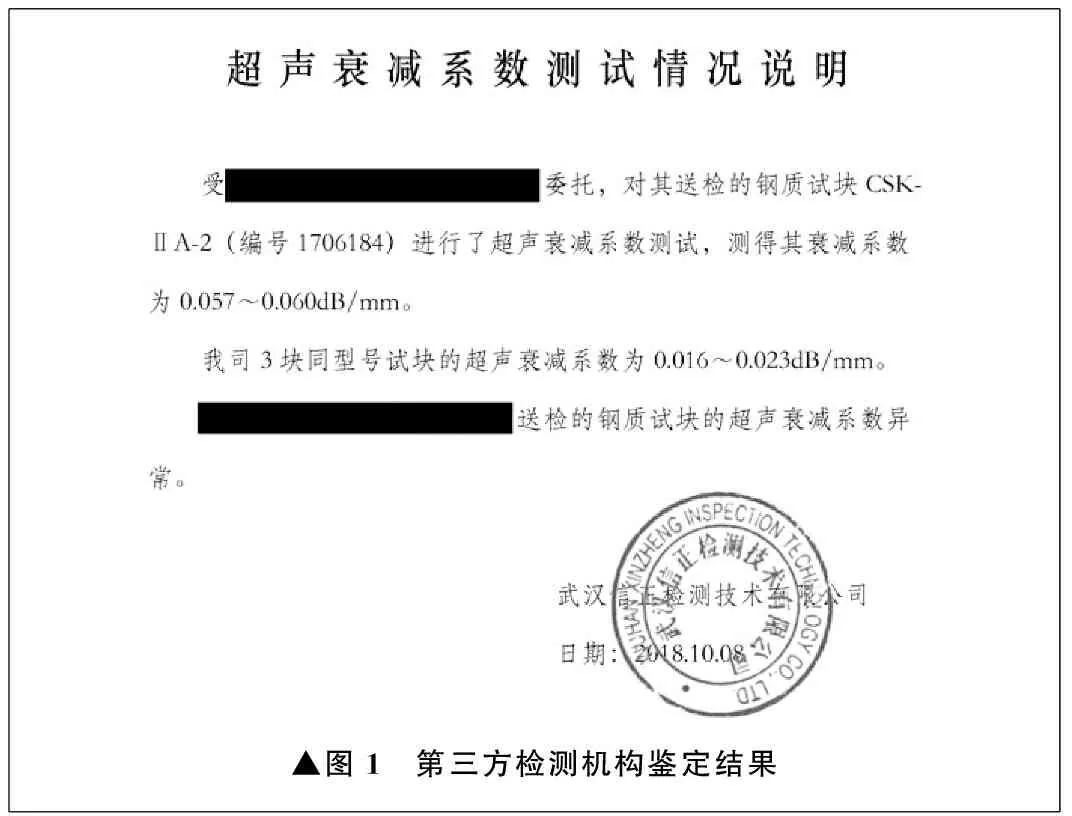

7 第三方鉴定

制造企业委托第三方检测机构对试块B进行鉴定,主要检测试块B的衰减系数,并和检测机构三块相同规格标准试块的衰减系数进行对比,鉴定结果如图1所示。试块B的衰减系数为0.057~0.068 dB/mm,第三方检测机构对其它同规格CSK-ⅡA-2型标准试块的检测结果为0.016~0.023 db/mm,与试块B有明显差异,因此判定试块B作为超级管道限制件对比试块是不合格的。

▲图1 第三方检测机构鉴定结果

8 结束语

为了找出超级管道限制件超声检测超标缺陷数量异常的原因,通过多次超声检测复查、对照程序标准研究、对比试块互检、委托第三方检测机构鉴定等方法,最终确认是第十批次使用的对比试块不满足标准规定,导致检测超标缺陷数量异常,排除了超级管道限制件焊接缺陷的可能性。

对比试块衰减系数过大,在实际检测中会放大产品的缺陷,导致缺陷数量过多,造成检测结果失真,给制造企业增加生产成本。对比试块衰减系数过小,在实际检测中会缩小缺陷尺寸,导致不合格品流出,后果严重。

因此,在超声检测过程中必须选用合格的对比试块,这样才能保证产品质量,降低生产成本。