基于模型的定义技术工艺应用研究

2020-11-21杨林平

□ 杨林平

中国船舶重庆华渝电气集团有限公司 重庆 400021

1 工程语言的变革

语言、文字和图形是人们进行交流的主要方式。在工程界,准确表达一个物体形状的工具主要是图形,如二维图纸、三维模型等,这种产品定义方式通常被称为工程语言。工程语言在发展过程中经历不同阶段的演变,主要包括三个阶段。

第一阶段为二维工程图纸。二维工程图纸通过几何投影将工程图纸的表达高度规范化,且唯一化。

第二阶段为计算机辅助设计绘图。在计算机屏幕上进行图纸绘制,大大提高了设计效率。

第三阶段为基于模型的定义技术。基于模型的定义技术将产品制造信息集成至三维模型中,不再使用二维图纸,模型成为制造的唯一依据。

2 基于模型的定义技术

基于模型的定义技术是一种将产品的所有相关工艺描述、属性、管理等信息都附着在产品三维模型中的先进数字化定义方法,其核心思想是用一个集成的三维实体模型完整地表达产品的定义信息。基于模型的定义技术详细规定了三维模型中产品尺寸、公差的标注规则和工艺信息的表达方法,实现面向制造、检验的设计,将设计信息和制造信息共同定义到产品的三维模型中,保证设计数据的唯一性。通过基于模型的定义技术中数据集的定义,使设计与制造之间的信息交换保持有效连接,能够有效解决设计、制造的一体化问题。

3 基于模型的定义工艺应用

3.1 工序模型

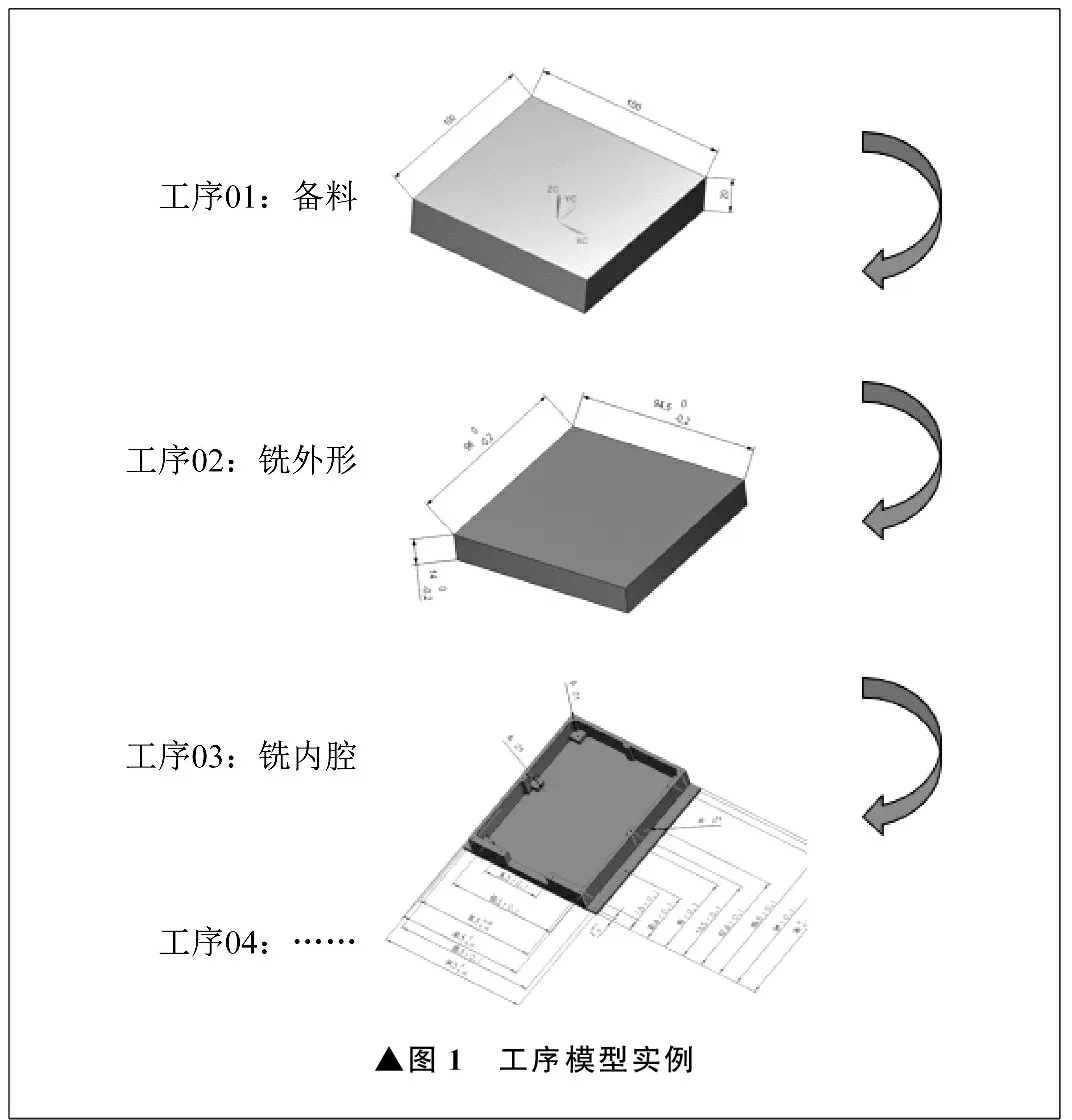

在工艺系统中定义零件工艺后,可以基于工艺要求来创建每个工序的工序模型。通过Unigraphics NX软件的同步建模技术,用户可以方便快速地由产品模型一步步逆推,如增大加工余量、删除加工孔和槽等,得到零件的每一个工序模型,并对每一个工序模型进行三维标注。当设计模型发生变更时,相关的工序模型及其标注的产品加工信息均会随之更新。

通过工序模型,用户可以对每个工序的加工工艺进行详细定义,如毛坯为铸造件时,可以基于毛坯模型进行模具设计;工序为机加工时,可以基于工序模型进行加工编程。通过三维标注工序模型,可以针对每个工序定义检验标准,保证每个工序的制造正确性。工序模型实例如图1所示。

3.2 工装夹具设计

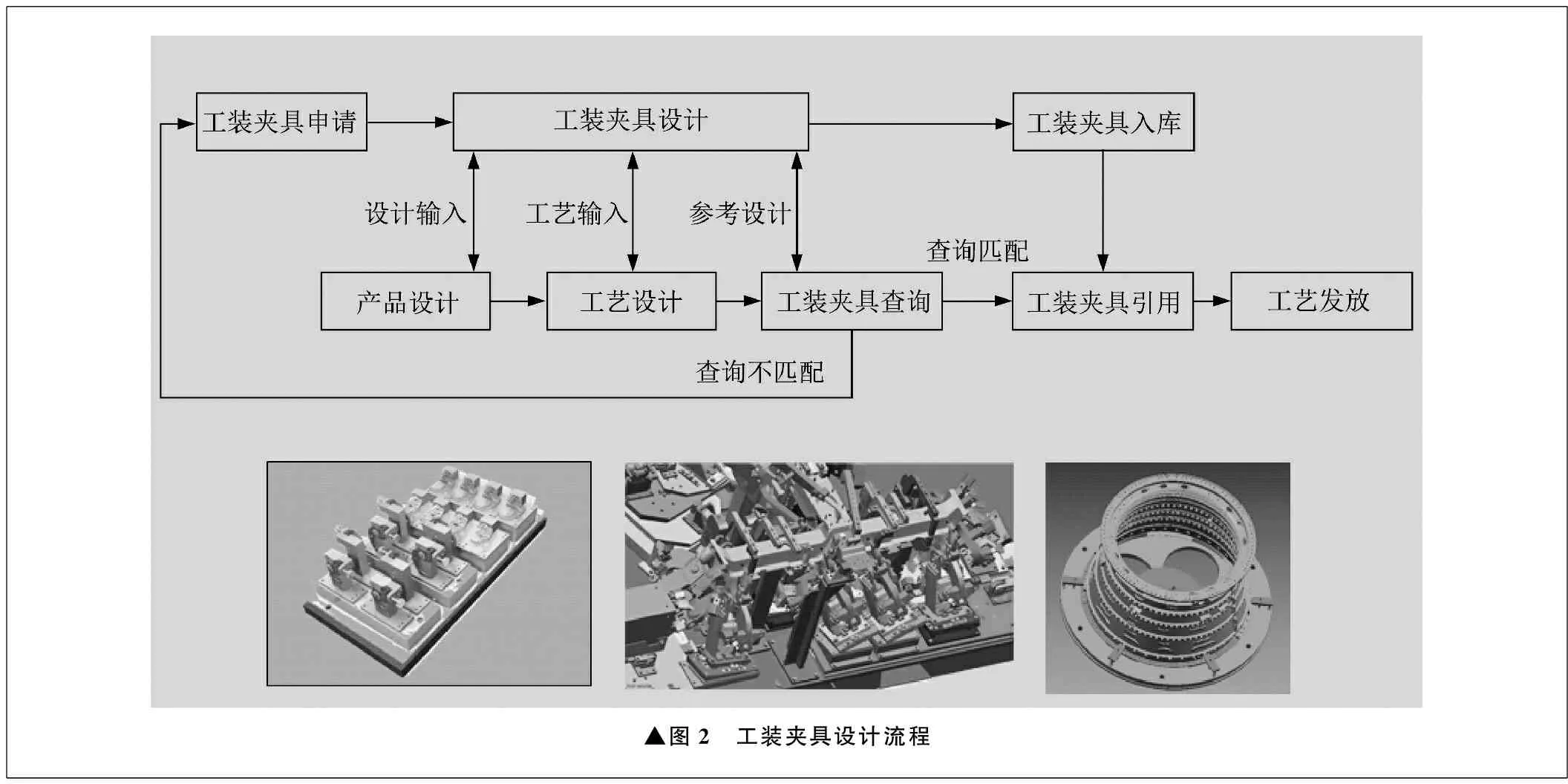

对模型进行加工或装配时,往往需要用到一些特定的工装夹具对产品进行定位、装夹或测量。一些产品可以使用通用工装夹具,另一些产品则外形复杂,需要设计专用的工装夹具。在工装夹具的设计过程中,需要应用Unigraphics NX软件的部件间建模技术,参考设计模型或工序模型进行快速设计,同时保持工装夹具和模型间的关联性。

在工装夹具设计完成后,可以将模型保存在TCM(Teamcenter Manufacturing)系统中,形成工装夹具模板库,以供后续调用。典型的工装夹具模板库包括典型夹具库、典型模具库、典型刀具库、典型量具库等。工装夹具设计流程如图2所示。

▲图1 工序模型实例

3.3 加工编程

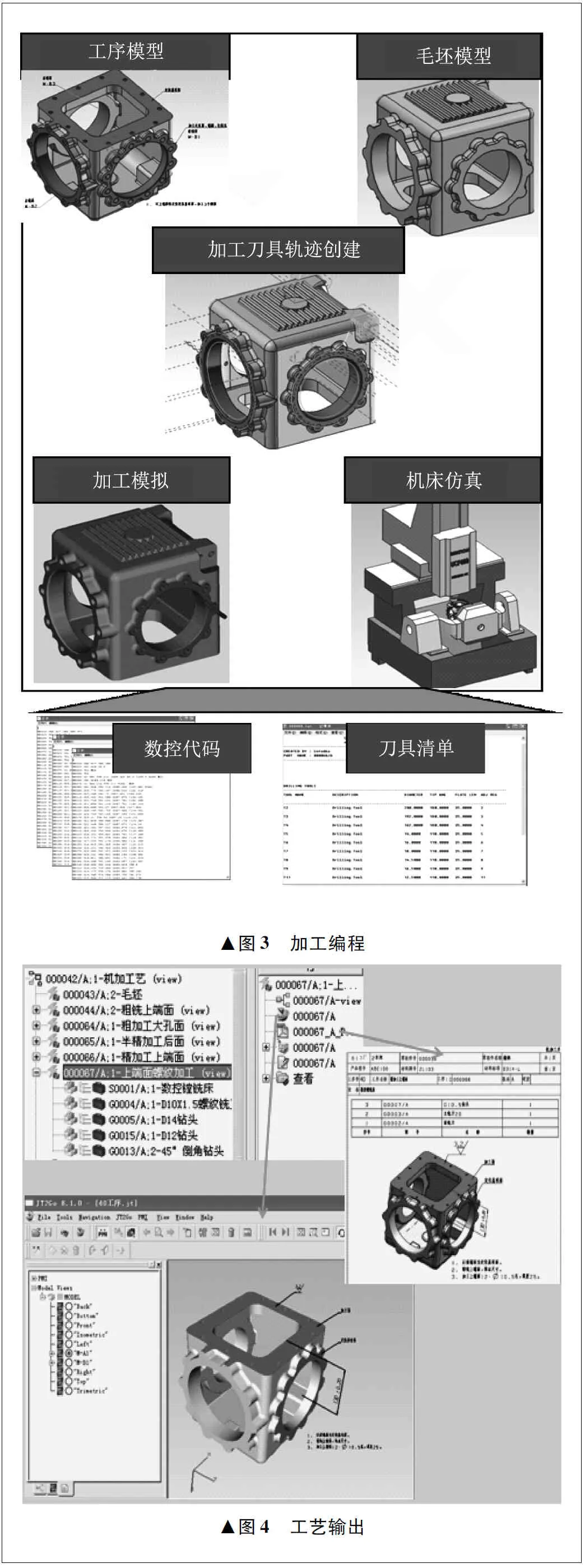

针对需要进行数控加工的工序,Unigraphics NX软件计算机辅助制造技术提供了三轴及五轴机床的数控加工编程功能,用户可以基于工序模型直接创建加工程序。在对工序模型创建加工刀轨时,可以采用加工模板技术和基于特征加工的自动化编程手段,进而提高编程效率和程序的标准化程度。Unigraphics NX软件计算机辅助制造技术提供基于特征的自动化加工编程技术,基于自动识别的加工对象特征,通过系统的内置规则引擎识别产品加工信息,创建合适的加工刀具轨迹。

完成加工编程后,Unigraphics NX软件计算机辅助制造技术还可以对所创建的刀具轨迹进行仿真,以确保刀具轨迹的正确性。在进行仿真时,以当前工序的工序模型为零件对象,以上一道工序的工序模型为毛坯对象。仿真加工提供了刀具轨迹可视化验证功能,用于模拟切削运动和材料去除,同时提供了机床运动模拟功能,用于检查加工过程中的干涉碰撞。加工编程如图3所示。

3.4 工艺输出

工艺编制完成以后,可以创建工艺卡片并下发生产。Unigraphics NX软件支持三维PDF格式文件输出,能够将工序模型产品加工信息输出为三维PDF格式文件,或者将JT格式文件保存在TCM系统中。用户可以在TCM系统中直接浏览在Unigraphics NX软件中定义的所有视图,包括制造信息标注、产品加工信息剖视图等。Unigraphics NX软件支持对模型的旋转、剖切、缩放、测量等操作,同时支持由带有产品加工信息的三维模型直接生成二维图纸,以满足审批或打印的需求。

如果有检验工序,检验条目以TXT格式文件输出至工序中,工艺审批发放后下传至制造执行系统。工艺输出如图4所示。

▲图2 工装夹具设计流程

▲图3 加工编程▲图4 工艺输出

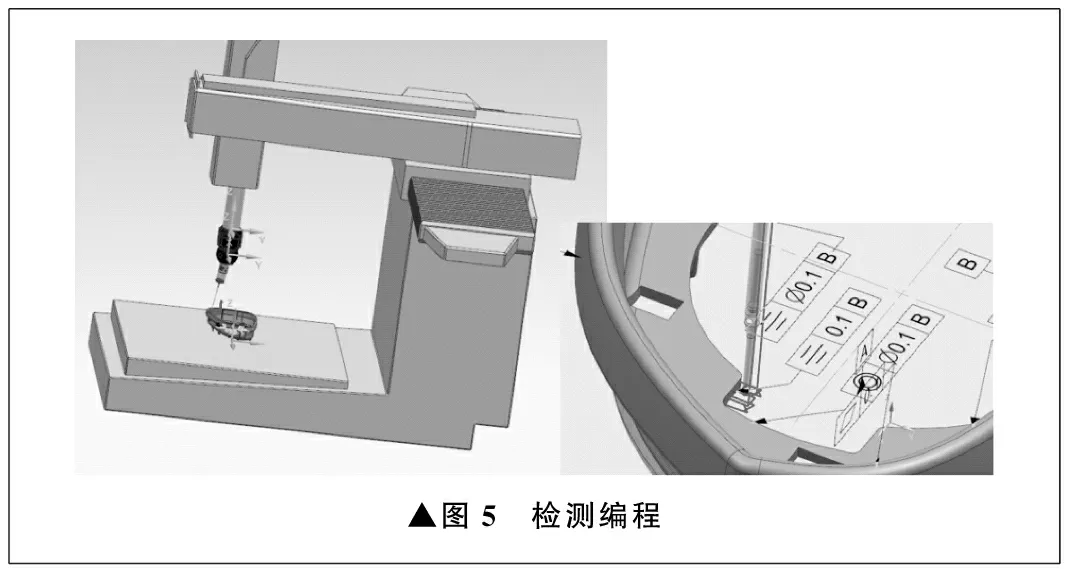

3.5 检测编程

当零件加工制造完成后,需要对零件进行尺寸检验,以保证符合设计要求。尺寸检验一般可以采用卡尺、三坐标测量仪等。Unigraphics NX软件三坐标测量技术可以通过模型上的产品加工信息自动生成三坐标测量仪的检测程序,缩短最长80%的编程检查时间。通过机床仿真与程序验证,同时可以避免检测过程中发生干涉。

检测编程如图5所示。

▲图5 检测编程

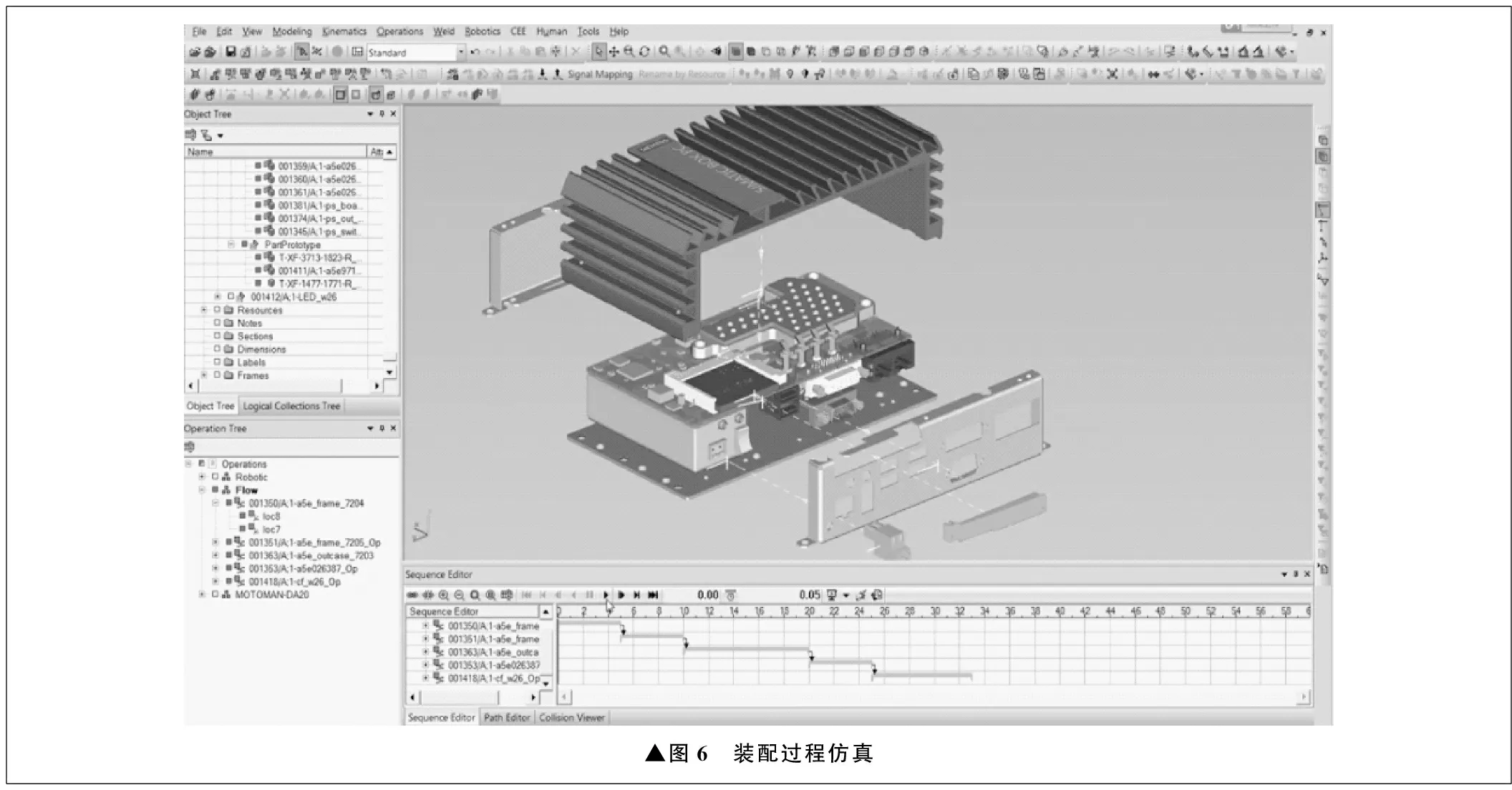

3.6 装配过程仿真

通过装配过程仿真,可以在产品开发早期验证产品的工艺性,获得完善的产品设计和装配制造方案,并能够建立交互式装配路径,动态分析装配干涉情况。

在装配过程仿真中,除定义拆装顺序外,还可以使系统自动寻找组件无干涉的拆卸路径,进而大大缩短复杂装配线和繁杂装配工艺的分析时间。通过TCM系统,现场工人可以直接查看产品的装配过程及装配技术要求,同时可以将装配过程导出为动画文件,供现场工人离线查看。装配过程仿真如图6所示。

3.7 人因工程

对于复杂产品的装配过程,需要充分考虑人对装配过程的影响。通过使虚拟人体参与装配过程,分析人体在装配过程中的可装配性、可操作性、可达性和舒适性等问题。

Unigraphics NX软件过程模拟技术中提供了多种人体建模标准,能够详细仿真人体在特定工作环境下的行为表现,如动作的时间评估、工作姿态的优劣评估、工作的疲劳强度评估等,进而可以详细仿真人体在特定工作环境下装配产品的动作问题。应用虚拟人机仿真工具,可以分析人工装配产品的合理性,研究复杂的装配动作,以便对工时进行分析和研究。

3.8 生产线设计

在进行复杂产品的装配仿真过程中,需要考虑生产线对装配过程的影响,以及产能是否能够达到要求。传统的生产线设计主要以二维设计为主,很多设计细节在二维环境下难以表达和分析。Unigraphics NX软件的生产线设计技术可以帮助用户快速构建生产线的三维模型,以供后续工厂仿真使用。通过统一、参数化的结构单元和设备库,在工艺规划、生产线设计、工艺仿真、工装设计等环节实现共享,减少了库管理工作,简化了数据同步的烦琐流程。

▲图6 装配过程仿真

生产线设计如图7所示。

▲图7 生产线设计

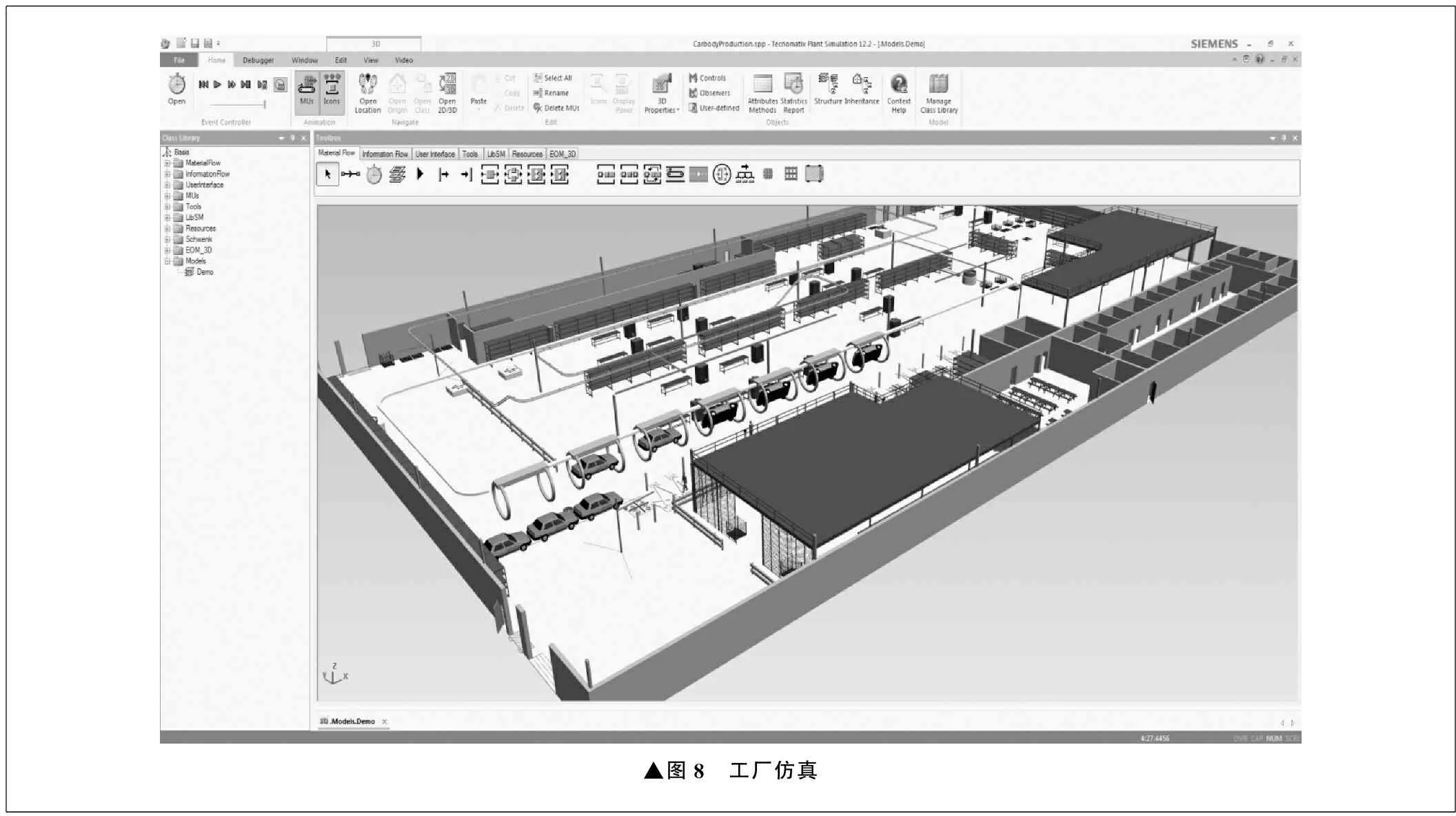

3.9 工厂仿真

工厂运行效率低往往始于工厂设计的早期阶段,尤其是设施与车间布置阶段,原因是有关人员和部门在早期阶段无法进行有效充分的沟通。另一方面,对已经存在的生产线或生产车间,如何提高生产效率,如何基于最少的投入获得最大的生产效率提升,也是当前的热点问题。应用数字化手段,可以解决以上问题,并可以提高设备利用率,优化多品种生产计划,合理对生产线生产计划进行调度。

工程仿真可以为生产车间中的各种生产设备、生产线、生产过程建立结构层次清晰的模型,包括供应链、输送系统、存储系统、生产资源、控制策略、生产过程、管理过程等。用户通过各种分析工具、统计数据和图表,可以评估不同的解决方案,并在生产计划的早期阶段做出迅速而可靠的决策。

在工厂仿真模型中,可以分析生产线进行生产时生产计划的执行能力,验证生产任务能否在规定的计划时间内完成,并可以优化生产批量,特别是对于混线生产线而言,可以优化生产品种的投产顺序。工厂仿真如图8所示。

▲图8 工厂仿真

4 结束语

通过基于模型的定义技术在工艺上的应用,可以有效减少工艺更改,缩短工艺准备时间,减低成本,提高制造能力,优势主要体现在三个方面。

第一,提高产品数字化协同研制能力、执行效率和产品质量,使生产现场具备三维下厂的条件,实现新一代产品三维设计模型下厂制造,提高设计效率和制造响应速度,减少生产返工,缩短制造周期。

第二,提高产品数字化工艺能力,实现三维工艺和三维制造的全新技术准备及现场管理。三维设计的优点体现于三维工艺和三维制造,可以通过三维化和信息化构建企业技术创新的平台,提高工艺水平和制造质量,减少试制和试装的次数,进而缩短新产品的研制周期。

第三,提高制造的管理效率和知识积累,构建完整的制造过程电子档案,缩短90%的查询时间,实现质量的可视化和快速追溯,同时实现制造知识的挖掘、分析和积累,快速提高产品设计、工艺设计的质量,使软硬件生产系统稳定可靠。