黏结剂对铁基混合粉末性能的影响

2020-11-20苏凤戈郑卓陈陆水

苏凤戈,郑卓,陈陆水

黏结剂对铁基混合粉末性能的影响

苏凤戈1,郑卓2,陈陆水1

(1. 建德维佳科技有限公司,杭州 311613;2. 杭州屹通新材料股份有限公司,杭州 311613)

利用自制的黏结剂,采用黏结工艺制备Fe-C、Fe-Cr-C和Fe-Ni-Cu-C等几种铁基混合粉末。用扫描电镜(SEM)观察Fe-Ni-Cu-C混合粉末的形貌与结构,研究黏结剂含量(黏结剂)对Fe-C混合粉的流动性、松装密度、压缩性能与压坯横向断裂强度等的影响。结果表明,采用黏结混合法制备的Fe-Ni-Cu-C混合粉末,小颗粒大都黏结在大颗粒铁粉表面,可降低粉末成分的偏析。与未添加黏结剂的Fe-C混合粉末相比,(黏结剂)为0.02%和0.03%时,Fe-C混合粉末的流动性降低,所需压制压力增大,但最大增幅小于6%。未添加黏结剂的Fe-C混合粉生坯强度为12.5 MPa,(黏结剂)为0.03%的Fe-C生坯强度为13.7 MPa,固化后达到45.8 MPa。利用该工艺制备的Fe-Cr-C双排链轮压坯具有良好的机加工性能,在断续切削时,可保持链轮齿形和加工边缘的完好性。

水雾化铁粉;黏结剂;粉末形貌;生坯加工;混合粉

水雾化铁粉纯度高、压缩性好,是粉末冶金制品的优质原料。粉末冶金工艺在制备机械零部件时具有少切削或无切削的特点,可节约材料,降低能耗和生产成本,得到越来越广泛的应用[1−3]。粉末冶金零部件的生产主要经过压制、烧结、热处理等工序,有时还需要机加工,如切削和钻小孔(3 mm以下)来得到最终成品。为了提高铁基零部件的强度,往往会加入其它合金成分,但这同时会导致机加工后的毛刺和飞边的去除较繁琐,使加工成本和难度增加。因此国内外开始研究提高粉末压制成形后的生坯强度,对生胚进行机加工,然后进行烧结或热处理后直接得到成品[4−6]。生坯由于颗粒之间没有产生烧结颈,而是通过颗粒之间的交错变形和黏结剂的胶合力结合在一起,结合强度较低,因而生坯强度一般较低,不能达到机加工的要求[8]。目前国内外主要研究在粉末中添加特效黏结剂,再通过固化处理来提高生坯的强度。国外一些企业的黏结混粉技术相对成熟[9−12],但制备技术细节尚未公开,产品价格高。如瑞典赫格纳斯的Starmix系列黏结混合粉,日本神户制钢的Segless合金钢粉等。我国已陆续开始对黏结混合粉进行研究,如莱钢集团粉末冶金公司的研究表明[13],添加黏结剂能提高粉末的流动性,降低脱模力,有利于对产品尺寸和性能的控制。林涛等[14]用PEG等作为钢粉黏结剂,在加入0.1%PEG(质量分数)后,粉末的流动性和表观密度均提高,但继续增加黏结剂含量,粉末流动性降低。目前国内对黏结混合粉末压坯的机加工性能未进行详细研究。本文介绍一种新型的高分子聚合物作为黏结剂,采用黏结混合法制备Fe-C和Fe-Ni-Cu-C等铁基混合粉末,研究该黏结剂对粉末性能和生坯强度的影响,以及压制后生坯的加工性能。研究结果对于降低需要后续机加工的铁基粉末冶金产品生产成本和提高生产效率具有重要意义。

1 实验

1.1 原料

基体粉末为市场购买的FSW 100.30水雾化纯铁粉和Cr含量(质量分数)为3%的CrFe水雾化合金粉末(3CrFe合金粉)。另外还有加拿大英可公司的INCO T123 羰基镍粉,粒度为2.2~2.8 μm;北京有色公司生产的电解铜粉FTD-3,粒度为−75 μm;青岛凯龙胶体石墨制品有限公司生产的胶体石墨,50为6~9 μm;龙沙公司的Acrawax C atomized微粉蜡,粒度为−0.45 μm;黏结剂为本文作者自主研发的一种新型高分子聚合物。

1.2 混合粉末的制备及其压制成形与固化

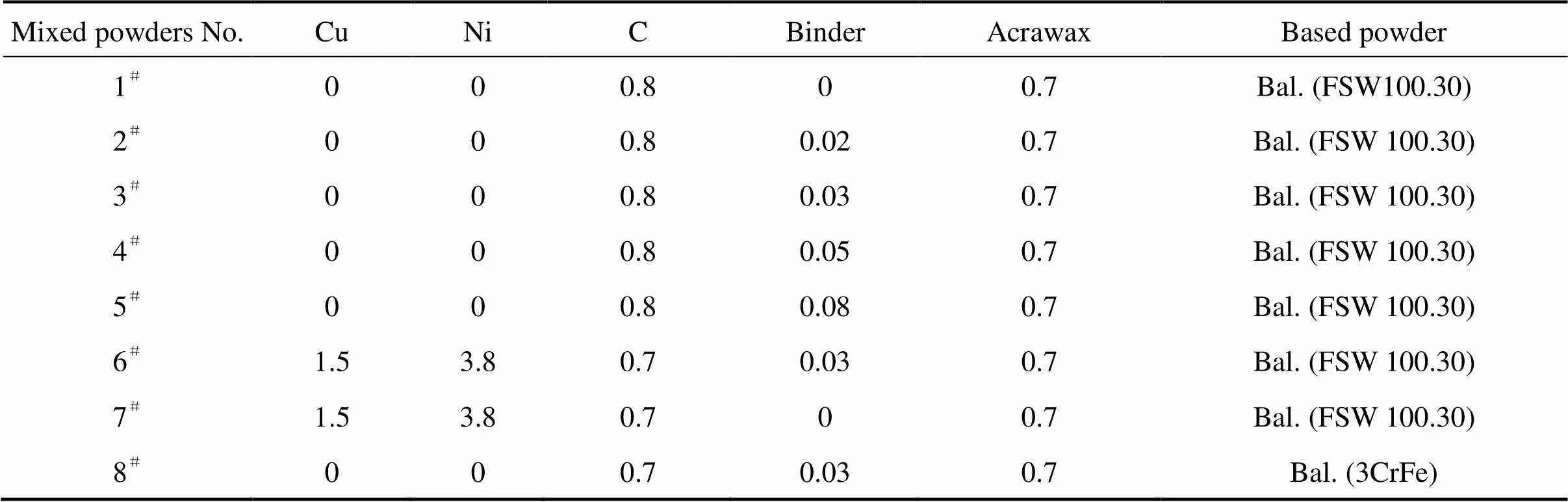

按照表1精确称量各种原料。将黏结剂溶于无毒性的有机溶剂中,制备成黏结液。将铁、镍、铜、石墨与微粉蜡在10 kg双锥混粉机中混合20 min,然后从混粉机的喷口向粉末中喷入黏结液,每5 min喷一次,并同时转动混料机。喷淋结束后取出浆料,放入烘箱中于90 ℃烘干90 min,得到一系列Fe-C和Fe- Ni-Cu-C混合粉末。

取不同黏结剂含量的Fe-C混合粉末,压制成直径为22.7 mm的圆柱体,每个样品的粉末质量为40.3 g,用排水法测得其密度为6.9~7.0 g/cm3,记录各样品所需的压制压力,用于研究(黏结剂)对Fe-C粉末压制性能的影响。另取Fe-C粉末,利用液压机压制成尺寸为31.75 mm×12.70 mm×6.35 mm的长条形横向断裂强度(TRS)测试试样,并取部分试样置于加热炉,在150 ℃空气环境下固化45 min,研究(黏结剂)对压坯及其固化后的横向断裂强度的影响。

1.3 性能测试

利用飞纳Phenom Pro X型扫描电镜(SEM)观察Fe-Ni-Cu-C混合粉末的形貌及生坯的弯曲断口形貌。用霍尔流量计对Fe-Ni-Cu-C混合粉末进行流动性测试。按照文献[15]进行跌落扬尘实验。取200 g粉体,将粉末倒入漏斗中,粉末从漏斗下部自由下落,在漏斗垂直下方900 mm处放置一烧杯,收集自由下落后的粉末。称量并检测落入烧杯中粉末的质量和各元素的含量,以此模拟粉末在包装、运输和使用过程中质量和成分的变化。用电子天平称量跌落扬尘实验前和实验后粉末的质量,计算质量损失率;用Thermo Scienticfic ICAP 6000等离子体发射光谱仪分析和NCS(钢研纳克)CS-2008碳硫测试仪分析实验前、后粉末中Cu、Ni和C元素的含量(质量分数),实验前与实验后元素的含量差除以实验前粉末的质量,得到各元素的损失率。按照国标GB/T 1481—2012测定混合粉末的压制性能。采用阿基米德排水法测定压坯及其固化后的密度,并用万能力学测试仪,按照国标GB/T 5160—2002测定压坯的横向断裂强度。

表1 铁基黏结混合粉的组成

1.4 双排链轮的生产验证

用8#Fe-Cr-C混合粉末,采用FY-300机械压机压制100件双排链轮坯体,在150 ℃下固化45 min后,置于空气中冷却至室温。然后用数控车床,在转速750~900 r/min、车刀进给量为0.07~0.15 mm/r条件下进行车削加工。用网带式烧结炉将车削加工后的链轮在(N2):(H2)=9:1的混合气氛下,于1 120 ℃保温30 min,然后以1.5~2.5℃/s的速率冷却至室温,取出链轮,测试其硬度。

2 结果和讨论

2.1 混合粉末的形貌

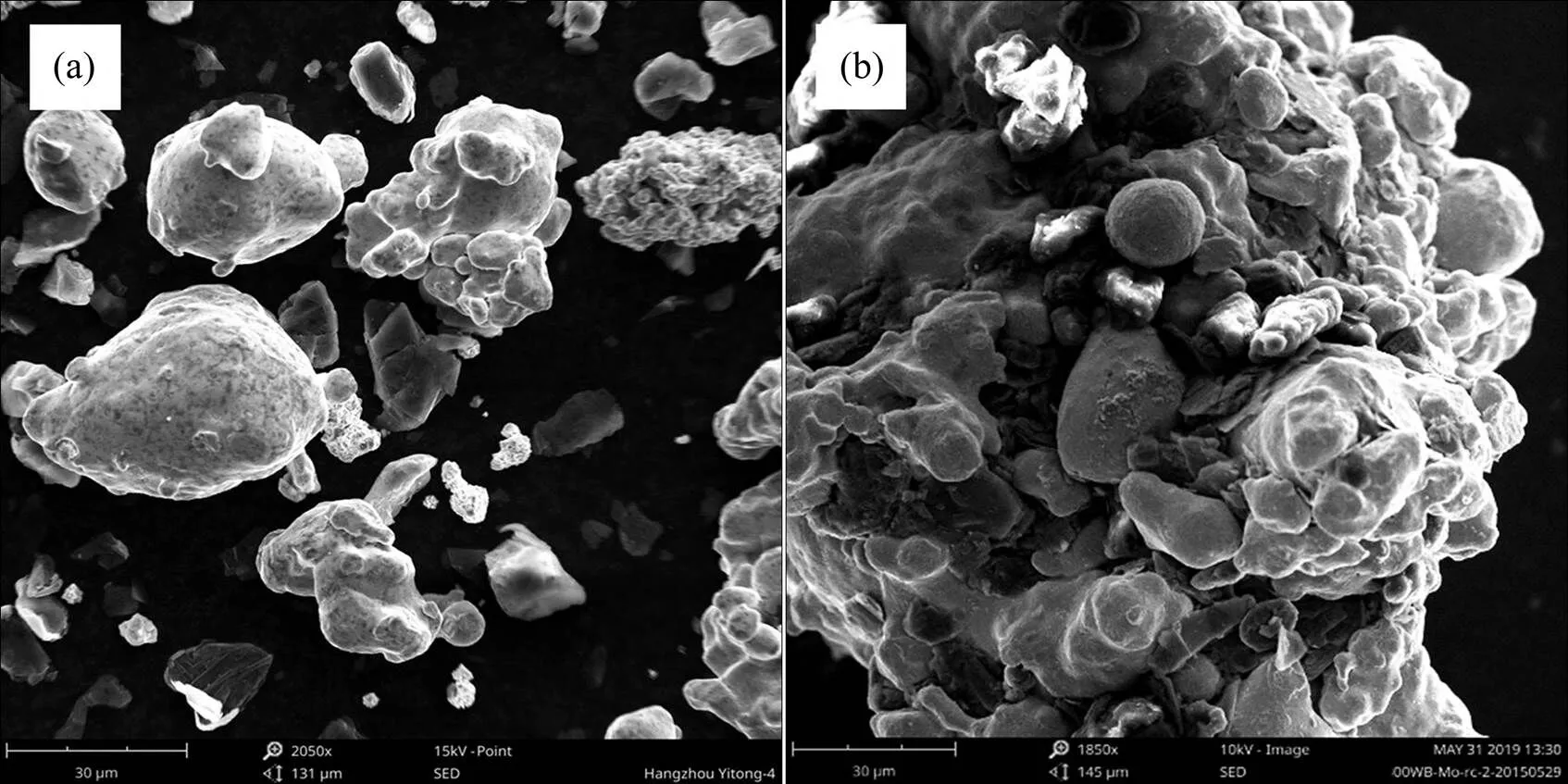

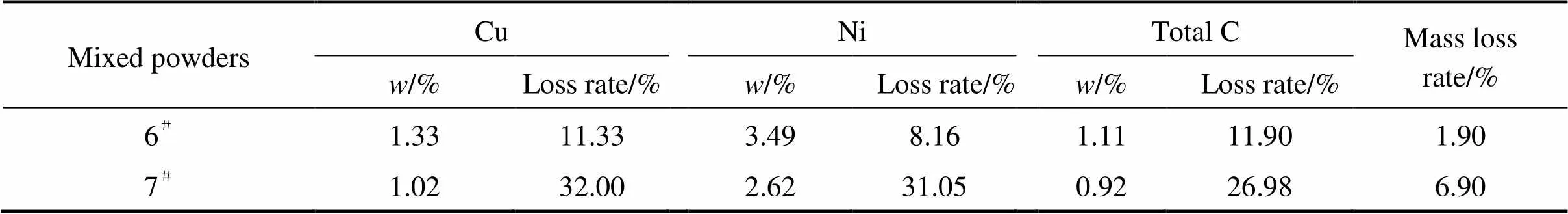

在Fe-Ni-Cu-C混合粉末中喷入一定量的黏结剂,黏结剂溶液中的有机溶剂和黏结剂将金属粉末和石墨等颗粒表面进行润湿。当有机溶剂挥发后,石墨、铜、镍等小颗粒通过黏结剂黏接在铁粉表面,从而减少粉末在运输、使用等过程中产生成分偏析。图1所示为成分相同的6#和7#Fe-Ni-Cu-C混合粉末(6#粉末中黏结剂的质量分数(黏结剂)为0.03%,7#粉末中没有黏结剂)的SEM形貌。从图1(b)可见7#粉末中的Cu、N、Ti和石墨等粉末颗粒均以其原始状态独立存在;6#粉末中的小颗粒大都黏附在大颗粒铁粉表面,很少有单独存在的小颗粒,说明黏结剂对铜、镍、石墨和润滑剂具有较好的黏结性。表2所列为6#和7#粉末扬尘跌落试验后的质量损失率与各元素的损失率(质量分数)。由表可知,用黏结剂进行黏结处理的6#粉末,其Cu、Ni和总C的损失率分别为11.33%、8.16%和11.90%,远低于7#粉末的各种成分损失,可见黏结效果明显。粉末的质量损失主要是在跌落过程中小颗粒的粉末容易飘散在空中。

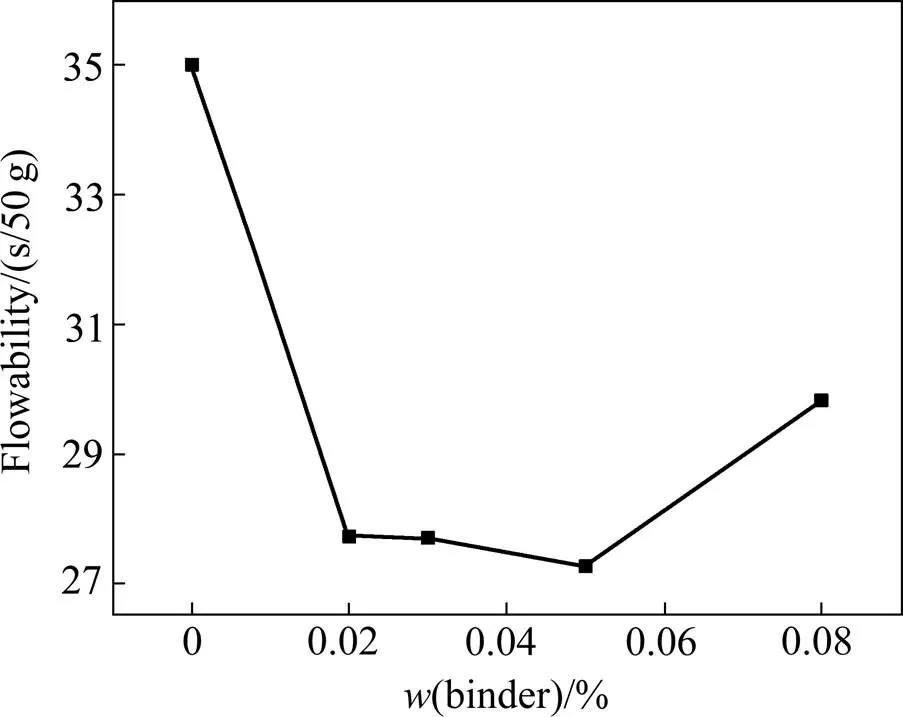

2.2 松装密度和流动性

图2和图3所示分别表示表1中的1#~5#Fe-C混合粉末的松装密度和流动性。从图2可见,(黏结剂)最小(0.02%)的2#粉末的松装密度(2.92 g/cm3)高于不含黏结剂的1#粉末松装密度;随(黏结剂)增加,粉末的松装密度下降,当(黏结剂)为0.08%时,松装密度下降至2.66 g/cm3。从图3可见,未添加黏结剂的1#粉末流动性差,为35 s/50 g。添加黏结剂可提高粉末的流动性,当(黏结剂)为0.05%时,流动性最好,达到27.26 s/50 g,而(黏结剂)增加至0.08%时,流动性下降,约为30 s/50 g。

图1 6#和7#Fe-Ni-Cu-C混合粉末的SEM形貌

(a) 6#,(binder) is 0.03%; (b) 7#, without binder

表2 Fe-Ni-Cu-C混合粉末跌落试验后的质量损失率和成分变化

* The total C content is 1.26% before drop test, including added C and C contained in lubricant acrawax.

图2 黏结剂含量对Fe-C混合粉末松装密度的影响

图3 黏结剂含量对Fe-C混合粉末流动性的影响

当添加少量黏结剂时,由于黏结力小,只有部分颗粒之间发生黏结,如细小的颗粒黏结在大颗粒的凹陷处,有利于松散粉末颗粒的堆积,降低粉末颗粒间的空隙,因此(黏结剂)为0.02%时粉末的松装密度增大。随(黏结剂)进一步增加,细小颗粒和中等颗粒都发生黏结,近球形铁颗粒变为更大的不规则颗粒,并且粉末中的搭桥现象增加,导致粉末松装密度降低;同时低松装密度的黏结剂(1.0~1.2 g/cm3)增加,也使得粉末的松装密度降低。(黏结剂)增加,颗粒尺寸变大,粉末颗粒的比表面积减小,从而使颗粒之间的内摩擦力降低,颗粒更加圆滑,因而粉末的流动性更好[16]。当(黏结剂)控制在0.02%~0.05%时,粉末的流动性小于28 s/50 g,接近水雾化铁粉的流动性25 s/50 g。

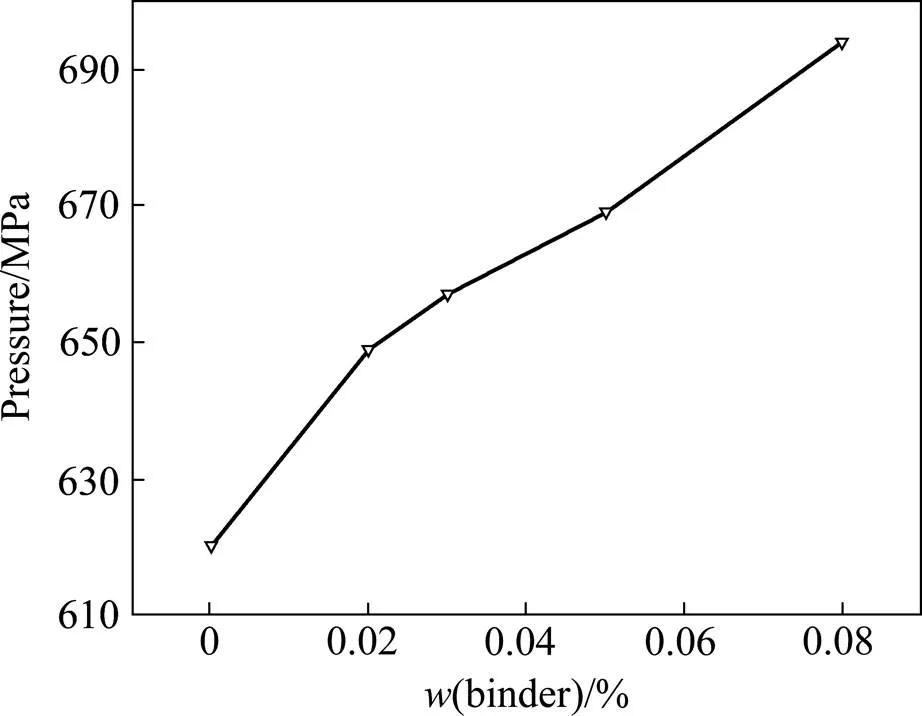

2.3 压制性能

图4所示为Fe-C混合粉末压制成相同密度(6.90~7.00 g/cm3)的压坯所需压力随(黏结剂)的变化。从图中看出,与不含黏结剂的粉末相比,当(黏结剂)为0.02%时,需要增加近4%的压制压力。随Fe-C混合粉末中的(黏结剂)增加,所需压制压力持续增大。添加黏结剂导致压制压力提高的原因,一方面是混合粉末中低松装密度的黏结剂使得压坯密度下降,要提高压坯密度必须采用更大的压制压力;另一方面,一部分黏结剂覆盖在润滑剂和石墨表面,在压制过程中减小润滑剂和石墨的润滑减摩作用,同时也降低粉末内的润滑性,从而导致压制压力增加[19−20]。一般情况下,生产中可接受的压制压力增加幅度小于6%,从图中可知,当(黏结剂)小于0.03%时,相对于未加入黏结剂时所需压制压力的增加率均小于6%。

图4 制备相同密度的Fe-C粉末压坯所需压制压力随w(黏结剂)的变化

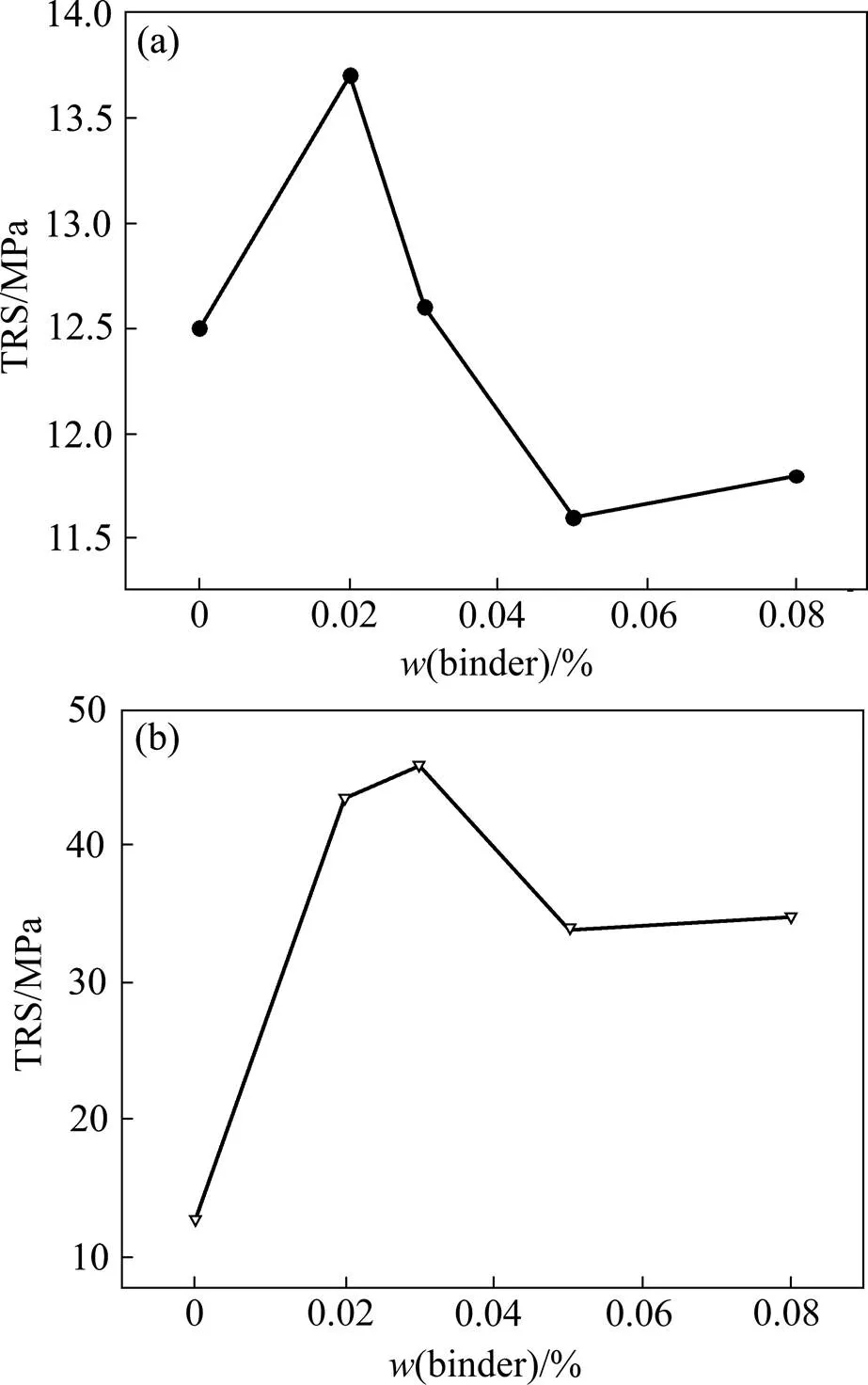

2.4 横向断裂强度

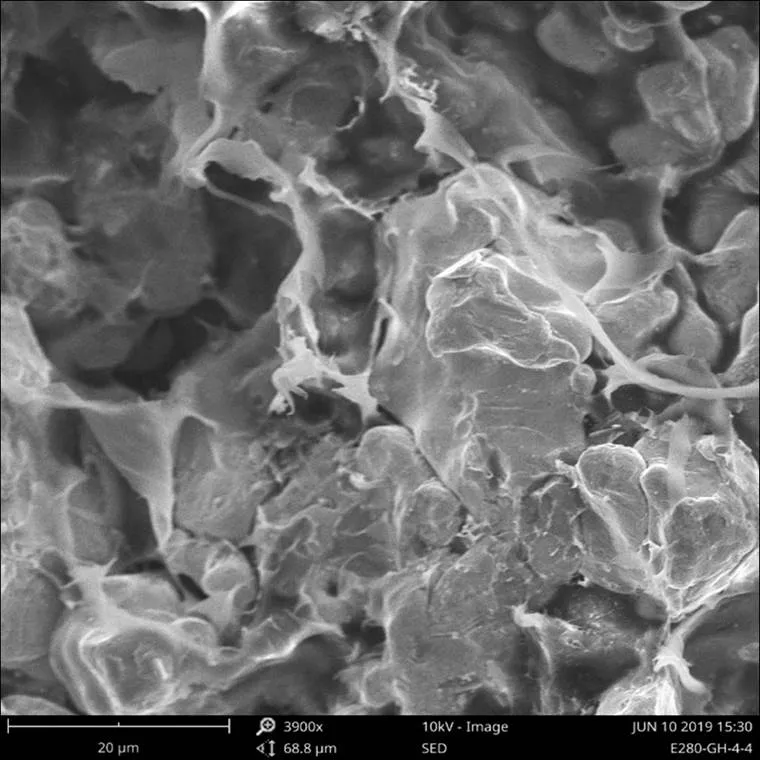

图5所示为Fe-C粉末中的(黏结剂)对粉末压坯及其固化后的横向断裂强度影响。从图5(a)看出,不含黏结剂的压坯,横向断裂强度为12.5 MPa。(黏结剂)为0.02%的压坯强度达到最高值13.7 MPa。当(黏结剂)为0.03%的压坯强度,与不含黏结剂的压坯强度基本持平。继续增加黏结剂,生坯强度进一步减小。对比图5(a)和5(b),发现不含黏结剂的Fe-C粉末压块在150 ℃下固化45 min后,横向断裂强度不变。而含有黏结剂的粉末压坯,固化后的横向断裂强度明显提高,当(黏结剂)为0.03%时,固化后的横向断裂强度达到最大值,约45.8 MPa,比固化前提高33.3 MPa。这一结果与魁北克公司开发的HGS润滑剂固化后横向断裂强度48 MPa相近[17]。图6所示为固化后的生坯弯曲断口SEM形貌,可见颗粒之间存在大量呈网状结构的黏结剂。这是由于固化过程中,黏结剂粘覆在粉末颗粒表面,形成具有一定强度的薄膜,压坯断裂时黏结剂薄膜被拉断,形成网状结构。具有网状结构的黏结剂薄膜可提高颗粒之间的结合强度,从而提高生坯强度[18]。

图5 w(黏结剂)对生坯及其固化后的横向断裂强度影响

图6 Fe-C粉末生坯固化后的弯曲断口SEM形貌

2.5 双排链轮的生产验证

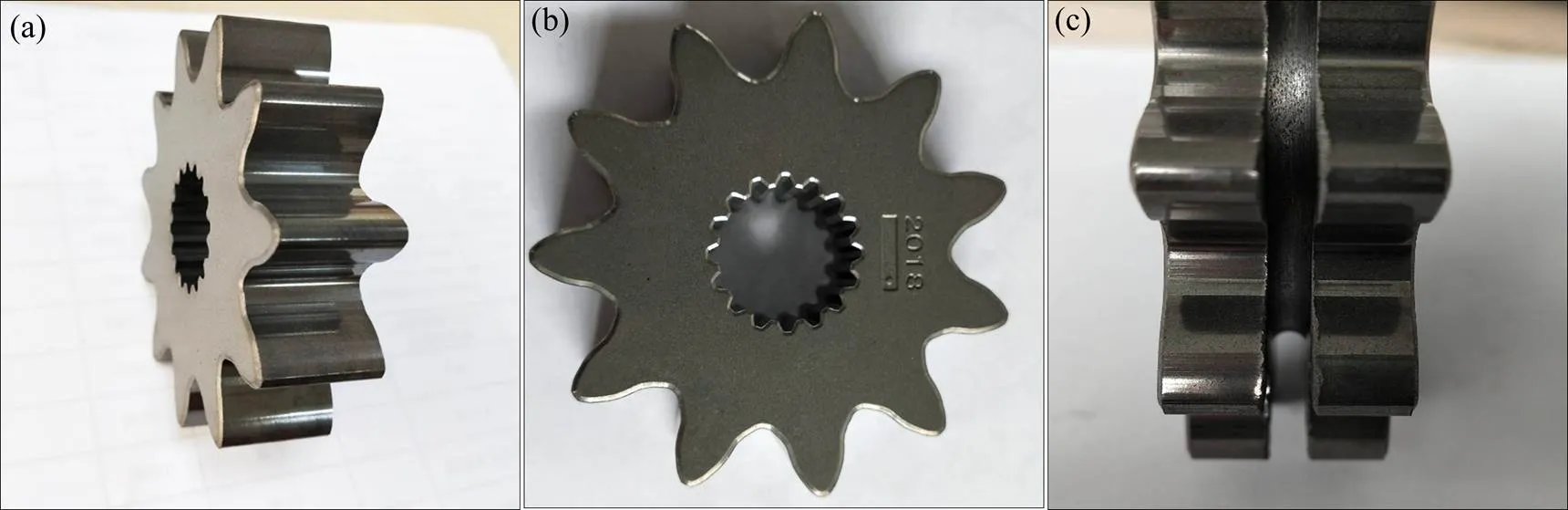

图7所示为用(黏结剂)为0.03%的Fe-Cr-C混合粉末(8#粉末)制备的双排链轮压坯经过固化和车削加工后的宏观形貌。测得固化处理后的链轮生坯的横向断裂强度为43.5 MPa,可以顺利地进行车削加工。由于固化后黏结剂将生坯颗粒紧密黏结,保证了生坯的强度,车削加工后,链轮齿部位完好[21]。将车削加工后的双排链轮在1 120 ℃烧结30 min,硬度(HRC)为35~42。由于Fe-Cr-C粉具有在快速冷却后的硬化能力,在快速冷却的条件下产生足够的马氏体,烧结后期的快速冷却产生烧结硬化作用,使烧结后的双排链轮硬度达到使用要求。由于烧结硬化后不再需要对产品进行机加工和热处理(油淬),因此产品不含油,后期可直接进行树脂封孔和镀彩锌等再加工,可解决淬火零件由于含油,导致部分树脂封孔和镀彩锌不能完全封闭的问题。由此可见,对生坯进行固化−机加工−固化−烧结硬化处理,由于是在烧结前而不是烧结后进行加工,可以降低制品的机加工难度。不经过含油热处理可以进行更好的封孔处理。

图7 经过固化处理和车削加工后的Fe-C双排链轮照片

(a), (b) The oblique side and the front side of cured sprocket green, respectively; (c) After turning processing

3 结论

1) 添加黏结剂制备Fe-Cu-Ni-C混合粉末,可明显降低粉末的偏析,提高粉末的流动性,并降低跌落扬尘测试中粉末的损失率。最佳的(黏结剂)为0.02%~0.03%,不影响粉体松装密度,还可明显提高粉末的流动性,接近其基体粉末铁粉的流动性。

2) 压制相同密度的Fe-C压坯,随粉末中的(黏结剂)增加,所需压制压力增大。

3) Fe-C粉末压坯经过150 ℃/45 min固化处理,横向断裂强度明显提高,(黏结剂)为0.03%的生坯固化后强度高达45.8 MPa。固化后的Fe-C双排链轮生坯强度为43.5 MPa,具有良好的机加工性能,在车削加工后,可保持链轮齿形和加工边缘的完好性。

[1] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1974: 1−2. HUANG Peiyun. Principles of Powder Mmetallurgy[M]. Beijing: Metallurgical Industry Press, 1974: 1−2.

[2] 曾德麟. 粉末冶金材料[M]. 北京: 冶金工业出版社, 1989: 4−5. ZEGN Delin. Powder Metallurgy Materials[M]. Beijing: Metallurgical Industry Press, 1989: 4−5.

[3] 曲选辉. 粉末冶金原理与工艺[M]. 北京: 冶金工业出版社, 2016: 1−3. QU Xuanhui. Principle and Process of Powder Metallurgy[M]. Beijing: Metallurgical Industry Press, 2016: 1−3.

[4] 谭兆强, 王辉, 王昊, 等. 采用新型黏结预混粉提高零件生产稳定性[J]. 粉末冶金工业, 2015, 25(1): 54−59. TAN Zhaoqiang, WANG Hui, WANG Hao, et al. Improve the consistency of components by using an improved bonded mix[J]. Powder Metallurgy Industry, 2015, 25(1): 54−59.

[5] 王雪辉, 候晓旭, 姚雪丽, 等. 黏结剂的粘弹性及其对墨粉性能的影响[J]. 热固性树脂, 2017, 32(4): 62−66. WANG Xuehui, HOU Xiaoxu, YAO Xueli, et al. Viscoelasticity of binder resin and its effect on the properties of toner[J]. Thermosetting Resin, 2017, 32(4): 62−66.

[6] LIU Tianjun, LEE A, RICK A, 等. 用于常规粉末冶金工艺的生坯切削加工[J]. 粉末冶金技术, 2004, 22(3): 156−160. LIU Tianjun, LEE Attewell, RICK Armstrong, et al. Green machining for conventional P/M process[J]. Powder Metallurgy Technology, 2004, 22(3): 156−160.

[7] 谢述锋. 黏结剂对高电阻率各向异性黏结NdFeB磁体性能的影响[J]. 材料开发与应用, 2011, 26(4): 38−40. XIE Shufeng.Binder research for high resistance anisotropic bonded NdFeB[J]. Development and Application of Materials, 2011, 26(4): 38−40.

[8] 胡继东, 孟陶, 周延春. 新型高温黏结剂的制备及性能研究[J]. 宇航材料工艺, 2013, 43(6): 41−44. HU Jidong, MENG Tao, ZHOU Yanchun. Preparation and performance of high temperature adhesive[J]. Aerospace Materials & Technology, 2013, 43(6): 41−44.

[9] ST-LAURENT S, GELINAS C, GUO R, 等. 用黏结剂处理工艺制备高性能钢粉混合粉[J]. 粉末冶金工业, 2007, 17(1): 1−9. ST-LAURENT S, GELINAS C, GUO R, et al. Using binder- treatment technology for high performance steel powder mixes [J]. Powder Metallurgy Industry, 2007, 17(1): 1−9.

[10] SCHADE C, MARCCI M, HANEJKO F, 等. 通过用黏结剂处理预混粉改进粉末的使用性能[J]. 粉末冶金工业, 2014, 24(2): 1−6. SCHADE C, MARCCI M, HANEJKO F, et al. Improved powder performance through binder treatment of premixes[J]. Powder Metallurgy Industry, 2014, 24(2): 1−6.

[11] 郭瑞金. 用黏结剂处理的预合金Mo钢基预混粉取代扩散黏结粉[J]. 粉末冶金技术, 2004, 22(1): 22−25. GUO Ruijin. Applications of the binder treated Mo-preallloyed premixes as alternatives to diffusion bonded powders[J]. Powder Metallurgy Technology, 2004, 22(1): 22−25.

[12] RUTZ H, HANEJKO F, MILLER T, 等. 用于汽车自动变速器的温压涡轮毂[J]. 粉末冶金工业, 2012, 22(1): 1−15. RUTZ H, HANEJKO F, MILLER T, et al. The application of warm compaction to high density powder metallurgy parts[J]. Powder Metallurgy Industry, 2012, 22(1): 1−15.

[13] 崔建民, 李松林, 刘世民, 等. 无偏析预混合钢粉研究与开发的进展[J]. 粉末冶金工业, 2007, 17(1): 43−48. CUI Jianmin, LI Songlin, LIU Shimin, et al. Progress in R & D of non-segregation premixed steel powder[J]. Powder Metallurgy Industry, 2007, 17(1): 43−48.

[14] 林涛, 果世驹, 李明怡, 等. 黏结剂和润滑剂对铁粉流动性和松装密度的影响[J]. 粉末冶金技术, 2000, 18(1): 8−11. LIN Tao, GUO Shiju, LI Mingyi, et al. Effect of binder and lubricant on flow time and apparent density of iron powder[J]. Powder Metallurgy Technology, 2000, 18(1): 8−11.

[15] 郑卓. 一种简单测量粉末抗扬尘性能的装置: 中国, ZL 201821462094.4[P]. 2018−09−07. ZHENG Zhuo. A simple device for measuring dust resistance of powder. China, ZL201821462094.4[P]. 2018−09−07.

[16] HANEJKO F, TAMBUSSI W. 先进黏结剂处理的FY4500[J].粉末冶金工业, 2011, 21(3): 24−28. HANEJKO F, TAMBUSSI W. Advanced binder treated FY-4500 [J]. Powder Metallurgy Industry, 2011, 21(3): 24−28.

[17] 郭瑞金, 王宝飞, ST-LAURENT S, 等. 用黏结剂处理工艺制备高性能预混粉[J]. 粉末冶金工业, 2009, 19(1): 1−5. GUO Ruijin, WANG Baofei, ST-LAURENT S, et al. Binder treatment technology for high performance steel powder mixes[J]. Powder Metallurgy Industry, 2009, 19(1): 1−5.

[18] 章林, 吕元之, 邵健, 等. 黏结化铁基粉末的高速压制成形与烧结行为研究[J]. 粉末冶金技术, 2012, 30(1): 57−62. ZHANG Lin, LÜ Yuanzhi, SHAO Jian, et al. Study on high velocity compaction and sintering behaviour of bonding treated ferrous powder[J]. Powder Metallurgy Technology, 2012, 30(1): 57−62.

[19] JAMES W B, SEMEL F J, NARASIMHAN K S. 替代扩散合金化粉末的黏结剂处理粉的研制[J]. 粉末冶金工业, 2009, 19(3): 1−5. JAMES W B, SEMEL F J, NARASIMHAN K S. The development of binder-treated alternatives to diffusion alloyed powders[J]. Powder Metallurgy Industry, 2009, 19(3): 1−5.

[20] 胡美些, 石富. 黏结磁体助剂对模压成型NdFeB黏结磁体性能的影响[J]. 稀土, 2010, 31(4): 33−35. HU Meixie, SHI Fu. Effects of binderand coupler on the properties of die-upsetting bonded magnet[J]. Chinese Rare Earths, 2010, 31(4): 33−35.

[21] 肖凯业, 许海, 郭志伟, 等. 黏结NdFeB磁体修型工艺研究[J]. 粉末冶金工业, 2019, 29(1): 54−59. XIAO Kaiye, XU Hai, GUO Zhiwei, et al. Study on patching technology of bonded NdFeB magnet[J]. Powder Metallurgy Industry, 2019, 29(1): 54−59.

Effect of binder on properties of iron based mixed powder

SU Fengge1, ZHENG Zhuo2, CHEN Lushui1

(1. Jiande Welfine Technology Co., Ltd., Hangzhou 311613, China;2. Hangzhou Yitong New Materials Co., Ltd., Hangzhou 311613, China)

Fe-C, Fe-Cr-C, Fe-Ni-Cu-C and other iron-based mixed powders were prepared by bonder-treated process method using self-made binder. Scanning electron microscopy (SEM) was used to observe the morphology and structure of the Fe-Ni-Cu-C mixed powder. The effects of binder content (mass fraction) on the flowability, apparent density, compressibility of Fe-C mixed powder, and on the transverse rupture strength (TRS) of Fe-C greens were studied. The results show that in the Fe-Ni-Cu-C mixed powder prepared by bonder mixing method, most of the small particles are bonded to the surface of the large iron powder, which reduces the segregation of the powder composition. Compared with the Fe-C powder without binder, the flowability of Fe-C mixed powders with 0.02% and 0.03% binder increases, and the required more pressing pressure. But the maximum increase is less than 6%, which is acceptable in actual production. The TRS of Fe-C green without binder is 12.5 MPa, and that with 0.03% binder is 13.7 MPa, and 45.8 MPa after curing. The Fe-Cr-C double row sprocket blank prepared by this process has good machinability, and can keep the integrity of sprocket tooth profile and machining edge under intermittent cutting condition.

water atomization iron powder; binder; powder morphology; green machining; mixed powder

TF123.2

A

1673-0224(2020)05-396-07

2020−03−10;

2020−07−18

郑卓,高级工程师,博士。电话:13609873924;E-mail: Prenter_cn@163.com

(编辑 汤金芝)