碳含量对WC-TiC-Co合金组织与性能的影响

2020-11-20罗任熊慧文陈楠李志友

罗任,熊慧文,陈楠,李志友

碳含量对WC-TiC-Co合金组织与性能的影响

罗任,熊慧文,陈楠,李志友

(中南大学 粉末冶金国家重点实验室,长沙 410083)

先将由W、Co、C和TiC组成的混合粉末碳化,得到以η相为主相的粉末,补充碳黑后进行第二步碳化制备不同碳含量的WC-TiC-Co复合粉末,随后真空烧结成块体合金材料,研究碳含量(C)对合金物相组成、WC晶粒尺寸与(Ti,W)C固溶体形貌以及合金力学性能的影响。结果表明,(C)对WC-TiC-Co合金的物相组成和晶粒尺寸具有显著影响。缺碳时,合金中残留不规则形状的η相,并与WC相形成充分冶金结合,Co相分布在WC和(Ti,W)C相的界面处;适度富碳时,WC晶粒形状相对规则,WC和(Ti,W)C相尺寸增大,(Ti,W)C相与黏结相中的W含量增加。具有合适(C)的WC-TiC-Co合金,硬度(HRA)为91.7,横向断裂强度为1678 MPa,断裂韧性为10.2 MPa∙m1/2。

η相;WC-TiC-Co;碳化反应;硬质合金;真空烧结

与WC-Co硬质合金相比,WC-TiC-Co硬质合金由于TiC的加入,硬度高,耐磨性与红硬性好,广泛应用于传统钢材的切削加工领域[1−3]。当硬质合金中WC晶粒细小且黏结相分布均匀时,有利于提高合金的综合力学性能[4−6]。因此,制备Co相均匀分布的WC-TiC-Co超细复合粉末,以及在烧结过程中抑制WC晶粒生长成为近年来研究的热点。制备WC-TiC- Co混合粉末的传统方法为机械球磨法[7−8]。延长球磨时间和提高球磨强度是减小WC晶粒尺寸并使Co相均匀分布的主要手段,然而高能球磨可能在混合粉末中引入杂质,并使粉末产生严重的晶格畸变,使得烧结过程中WC晶粒异常长大[9−10]。近年来,原位合成硬质合金复合粉末受到广泛关注[11]。例如,LIU等[12]将WO2.9、Co3O4和碳的混合物一步碳化得到平均粒径约300 nm的超细WC-Co复合粉末。郭圣达等[13]以偏钨酸铵、可溶钴盐与可溶碳源为原料,经喷雾转换、煅烧与碳化还原,得到平均粒径约260 nm的WC-Co复合粉末。目前,关于原位合成WC-TiC-Co复合粉末的研究较少。本课题组采用两步碳化法制备了Co相均匀分布的WC-Co复合粉末与WC-TiC-Co复合粉末:第一步碳化制备η相粉末,补碳后进行第二步碳化[14−16]。分析结果表明第二步碳化过程中碳含量显著影响碳化产物的物相组成与WC晶粒形貌,但关于碳含量对烧结后的硬质合金组织与性能以及对(Ti,W)C固溶体形貌的影响没有进行系统研究。考虑到碳含量是影响硬质合金组织性能的关键因素[17],本文作者在课题组已有研究的基础上,采用两步碳化法制备不同(C)的WC-TiC-Co复合粉末,然后真空烧结制备硬质合金,研究(C)对WC-TiC-Co合金物相组成、WC晶粒尺寸与形貌、(Ti,W)C固溶体形貌以及合金力学性能的影响,进而确定η相粉末中合适的补碳量,进一步研究两步碳化法在制备细晶WC-TiC-Co硬质合金领域的应用。

1 实验

1.1 WC-TiC-Co复合粉末与合金制备

1.1.1 η相粉末

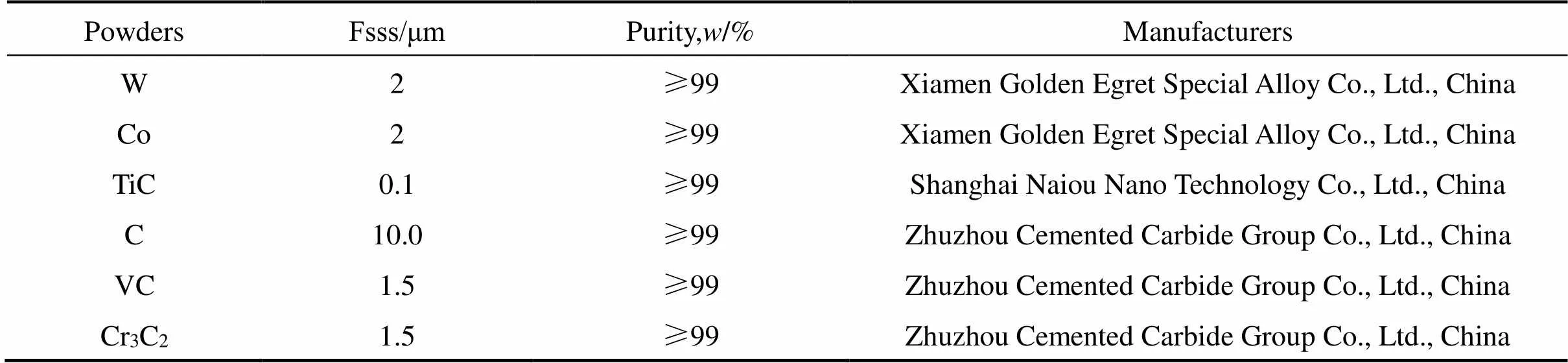

表1所列为实验用原料及其相关特性。按照Co2W4C1.5化学计量,称量W粉68.05 g,Co粉10.91g,碳黑1.67 g,再称取15 g TiC、0.3 g VC与0.2 g Cr3C2,放入不锈钢球磨罐中,加入硬质合金球(球料质量比6:1),以无水乙醇为介质在球磨机中球磨混料12 h,球磨转速为160 r/min。球磨后的混合粉末在真空干燥箱中80 ℃干燥5 h,松装入石墨烧舟,在氢气炉中以5 ℃/min的升温速率升温至1 150 ℃,保温2 h,得到η相粉末。

表1 原料粉末特性

1.1.2 WC-TiC-Co复合粉末

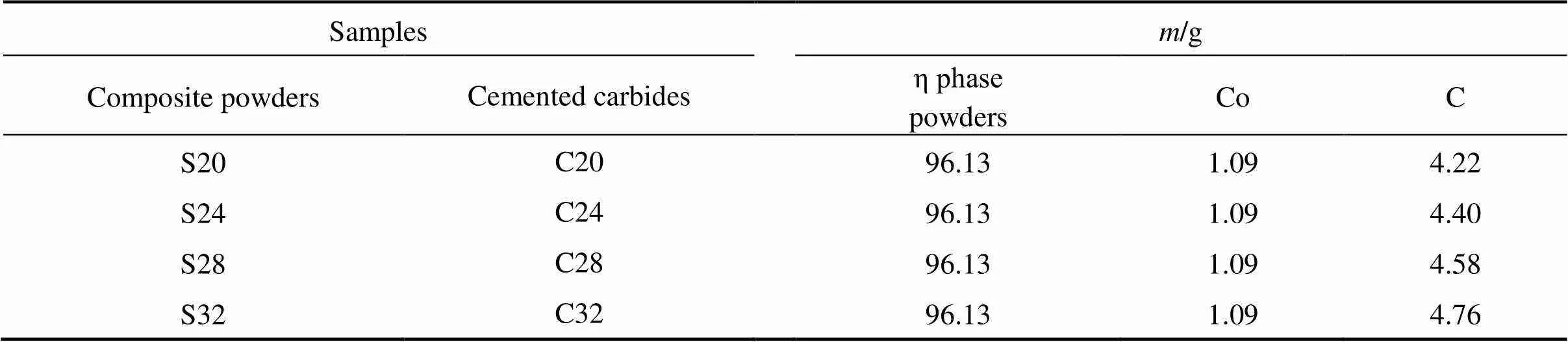

按照表2所列补碳量与补Co量,在η相粉末中加入碳黑与Co粉,采用与制备η相粉末相同的球磨工艺进行球磨,使粉末混合均匀。将混合粉末在真空干燥箱中80 ℃干燥5 h后,松装入石墨烧舟,在管式炉中(氢气保护)以10 ℃/min 的速率升温至1 100 ℃,保温1 h,得到4组不同碳含量的WC-TiC-Co复合粉末,分别编号为S20,S24,S28和S32,复合粉末的名义成分为WC-15TiC-12Co-0.3VC-0.2Cr3C2。

表2 WC-TiC-Co复合粉末与硬质合金的编号与成分

1.1.3 WC-TiC-Co硬质合金

将WC-TiC-Co复合粉末水浴掺入2.5 %(质量分数)的PEG,水浴温度为70 ℃。随后在真空干燥箱中80 ℃干燥1 h,过60目筛,再以100 MPa压力压制成尺寸为25 mm×8 mm×5 mm的生坯。将生坯置于真空烧结炉中,先以1.5 ℃/min的升温速率升至450 ℃,保温1 h以脱除PEG,再以5 ℃/min的升温速率升至1 100 ℃,保温1 h进行固相烧结,最后以3 ℃/min的升温速率升温至1 380 ℃,保温1 h进行液相烧结,然后随炉冷却至室温,得到4组WC-TiC-Co硬质合金,分别编号为C20、C24、C28和C32,如表2所列。

1.2 性能测试

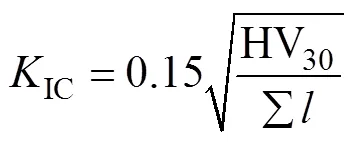

采用X射线衍射仪(XRD,Rigaku,D/max2550,Cu靶,Kα辐射)对η相粉末与WC-TiC-Co复合粉末进行物相分析。利用FEG250扫描电镜观察WC-TiC- Co硬质合金的显微形貌,并用附带的能谱仪分析固溶体中的元素分布。根据扫描电镜(SEM)图像,采用线截距法测量合金中的WC晶粒尺寸,统计500个晶粒的平均尺寸。采用阿基米德排水法测定硬质合金的密度。在美国Instron3369 材料力学试样机上采用B型试样测试合金的横向断裂强度(transverse rupture strength, TRS)。用500 MRA电动洛氏硬度计测定合金的洛氏硬度(HRA)。用610HVS-30型数显维氏硬度计,采用压痕法测量断裂韧性(IC),加载载荷为294 N,保载时间为15 s。用式(1)计算断裂韧性:

式中:HV30为维氏硬度,MPa;Σ为裂纹总长度,mm。

2 结果与分析

2.1 物相组成

2.1.1 WC-15TiC-12Co复合粉末

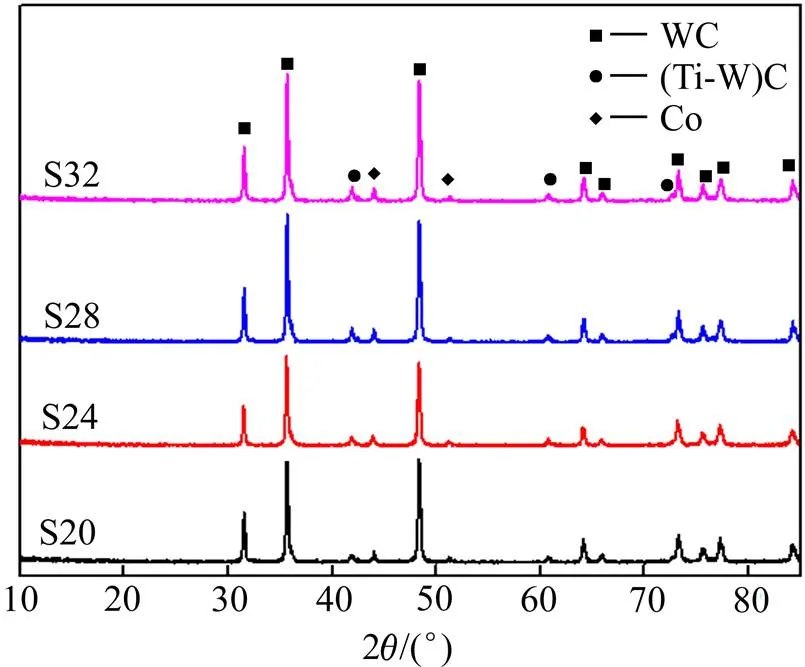

图1所示为不同碳含量的WC-15TiC-12Co复合粉末的XRD谱。从图中看到,4组粉末的主要物相均为WC、(Ti,W)C与Co,没有发现石墨相与η相的衍射峰。表明在第二步碳化过程中η相已完全碳化,转变为WC与Co。

图1 WC-TiC-Co复合粉末的XRD谱

2.1.2 WC-15TiC-12Co硬质合金

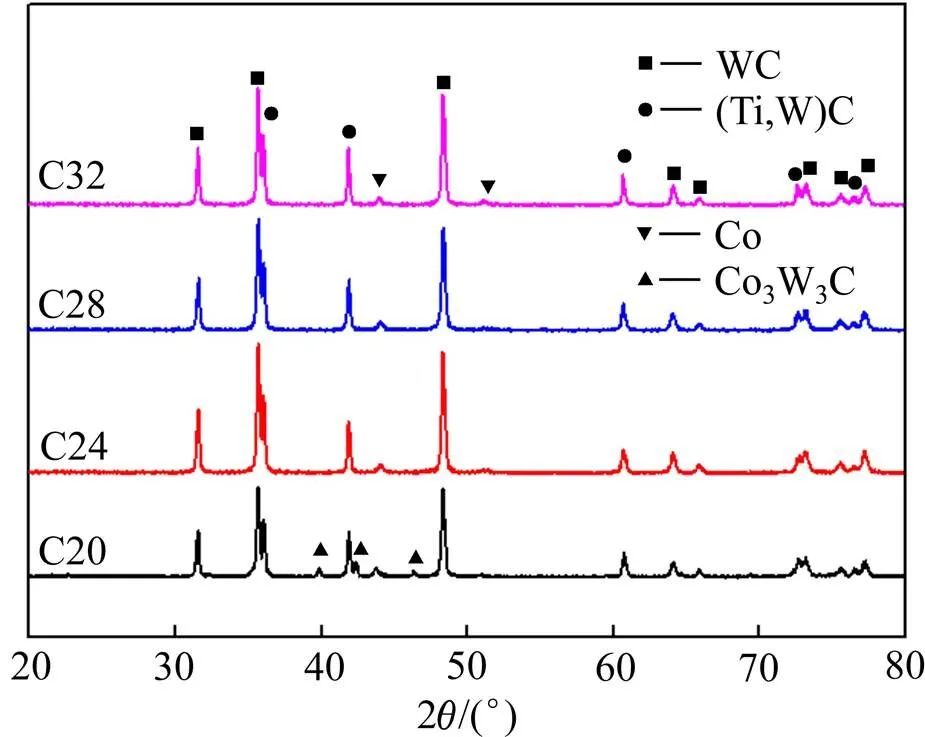

图2所示为不同碳含量的WC-15TiC-12Co硬质合金XRD谱。从图中看出,(C)最低的C20合金中出现了Co3W3C相,Co3W3C是硬质合金在缺碳环境下很容易产生的一类缺碳相[18−19]。C24、C28和C32中均未出现Co3W3C相。在WC-15TiC-12Co合金的制备过程中,对复合粉末进行水浴掺胶、粉末干燥以及压制成形时,不可避免地与氧接触,压坯中出现化合氧与吸附氧。本研究采用两步碳化法制备的复合粉末粒度小,比表面积大,更容易吸附氧。在脱脂以及升温过程中吸附氧受热逸出,化合氧则与碳反应生成CO2而被脱除,因此烧结体中的碳有所损耗。当补充的碳黑不足时,烧结过程中因体系缺碳而产生η相,所以C20中出现Co3W3C相。魏崇斌等[17]采用一步碳化法制备WC-Co复合粉末,并研究了碳含量对合金微观组织与力学性能的影响,结果表明碳含量轻微变动时,合金中即产生第三相(η相与石墨相),游离碳较少,难以通过XRD表征出来。

图2 WC-TiC-Co硬质合金的XRD谱

2.2 显微组织

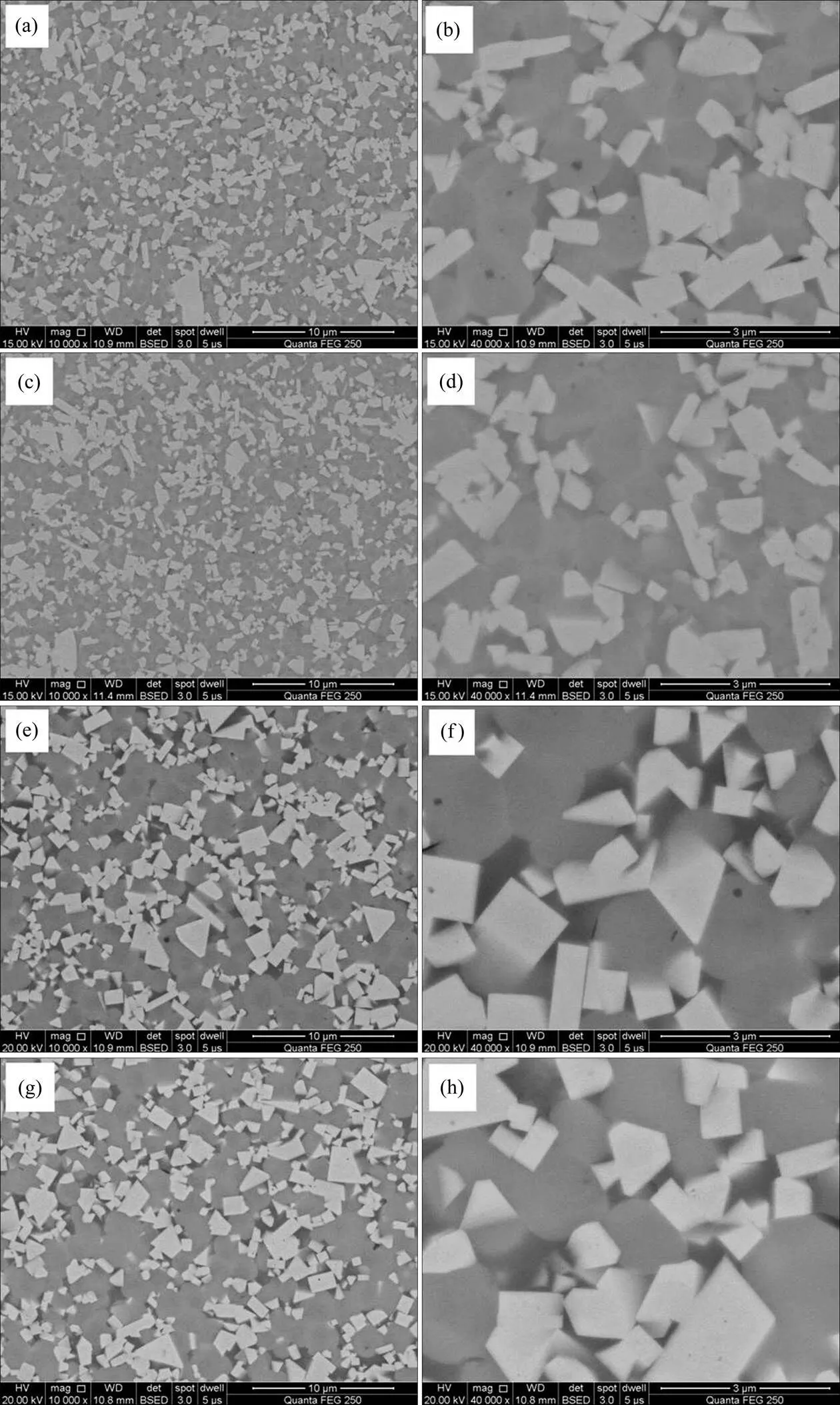

图3所示为WC-TiC-Co硬质合金的SEM形貌,图4所示为(Ti,W)C固溶体的线扫描结果。从图3看出,C20的部分WC晶粒呈不规则形状,棱角不分明,线性截距法测得WC平均晶粒尺寸为0.6 μm,(Ti,W)C固溶体尺寸比WC晶粒尺寸大。随(C)增加,WC晶粒形状更规则,呈等轴状、板状以及截断三角形等形状,晶粒棱角更分明,晶面更清晰;WC晶粒与(Ti,W)C固溶体尺寸均增大,且WC晶粒大小不等,尺寸分布范围增大。

从图3还观察到(Ti,W)C固溶体的中心部位与边缘的衬度没有明显区别,从图4(b)可知固溶体的环部与芯部的W原子、Cr原子与V原子含量均无明显差别。(Ti,W)C固溶体未呈现TiC/TiN基金属陶瓷中典型的核−壳结构[20−21]。在金属陶瓷中,核−壳结构的形成归因于WC与TiC/TiCN在液相中不同的溶解度:在液相烧结过程中,TiC部分溶解于液相中,逐渐与溶解的WC形成(Ti,W)C固溶体,(Ti,W)C固溶体沉积在未溶解的TiC表面,形成核−壳结构,芯部的W原子含量低而在背散射电子像中呈黑色,环部因W原子含量高而在背散射电子像中呈灰色。然而,对于两步碳化法制备的WC-TiC-Co复合粉末,在第二次碳化过程中,TiC和WC的固相反应形成近乎稳定的(Ti,W)C固溶体,复合粉末中(Ti,W)C的W含量和烧结体系中(Ti,W)C的W含量平衡值只有轻微的差异,因此烧结体中未溶解的核和再沉淀的壳成分差异较小,故核和壳在背散射模式下的衬度无明显差异,不会呈现典型的核−壳结构形貌。

图3 WC-TiC-Co硬质合金的SEM形貌

(a), (b) C20; (c), (d) C24; (e), (f) C28; (g), (h) C32

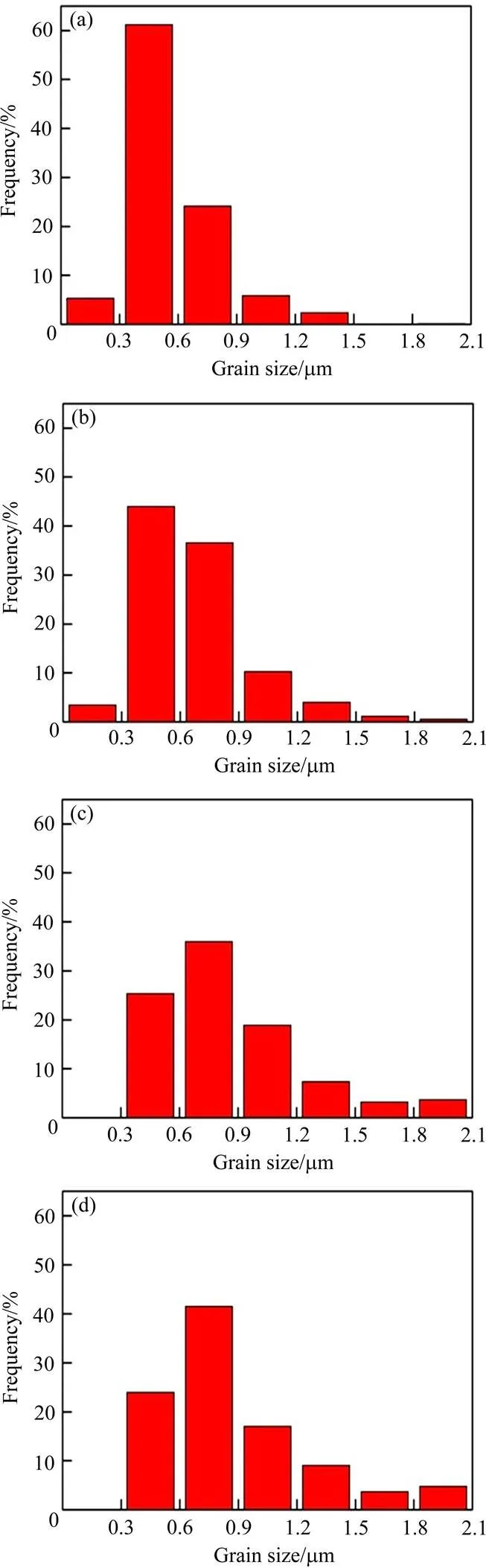

图5所示为4组WC-TiC-Co合金中WC晶粒的平均尺寸。从图中看出,随合金中的(C)增加,WC平均晶粒尺寸逐渐增大,C20、C24、C28和C32的平均晶粒尺寸分别为0.6、0.7、0.8和0.9 μm。真空烧结制备硬质合金,烧结温度高于W/Co/C共晶温度,是典型的液相烧结[22],WC晶粒的主要生长机制是溶解−再析出:细小WC晶粒优先溶解于液相中,然后在未溶解的大晶粒表面析出,使WC大晶粒进一步长大[23−24]。随烧结体中C含量增加,液相量增加,且液相存在的时间更长,WC晶粒生长更充分,因此WC晶粒越大。

图5 WC-TiC-Co硬质合金的WC晶粒尺寸分布

(a) C20; (b) C24; (c) C28; (d) C32

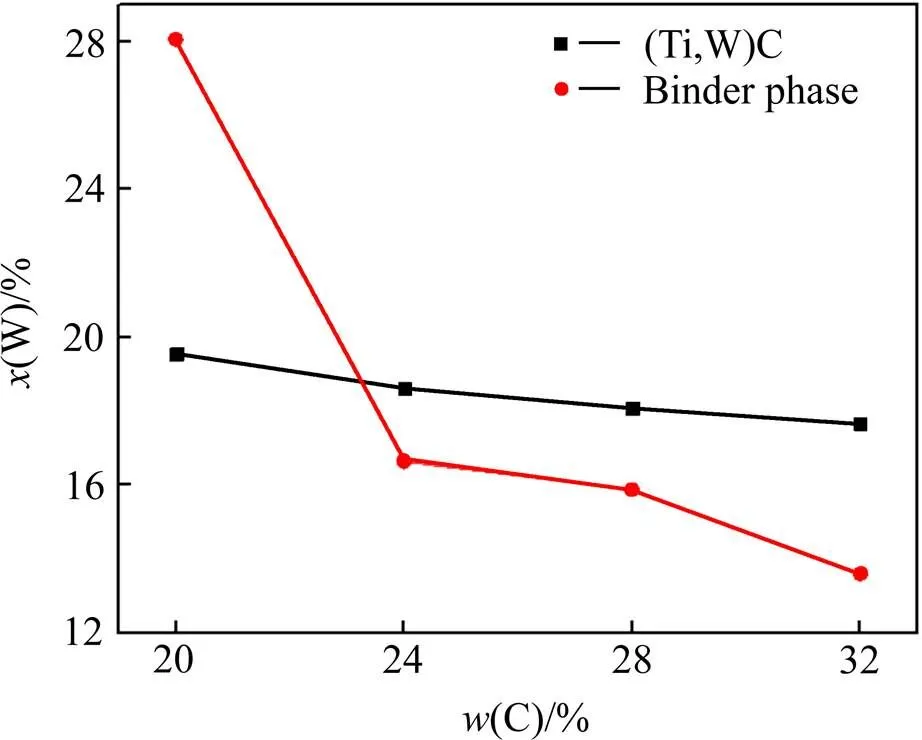

图6所示为WC-TiC-Co硬质合金中(Ti,W)C固溶体与黏结相中W原子的摩尔分数(W)随合金碳含量(C)的变化。由图可见,(Ti,W)C固溶体与黏结相的W含量均随(C)增加而减少,表明在缺碳环境下可促进W原子扩散进入黏结相与(Ti,W)C固溶体。

图6 w(C)对(Ti,W)C固溶体与黏结相中x(W)的影响

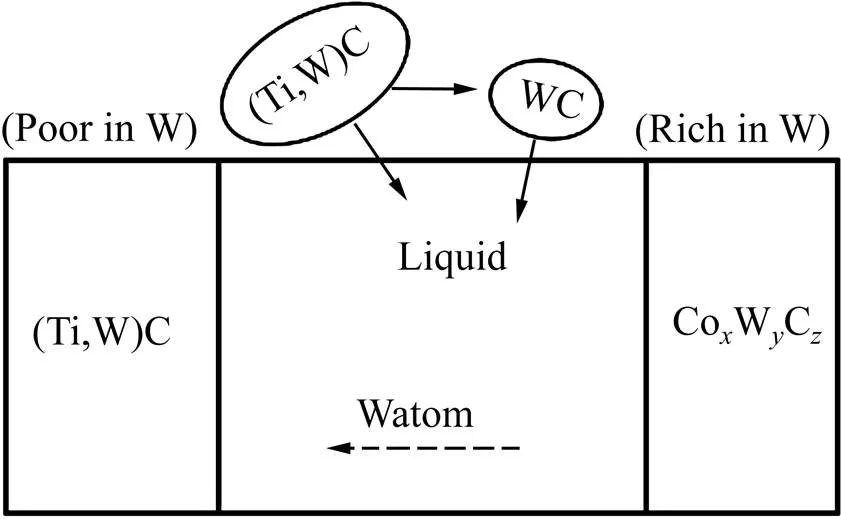

图7所示为贫碳时液相烧结过程中W原子向(Ti,W)C固溶体中扩散的示意图。液相烧结过程中,液相中的Ti、W和C原子之间存在平衡,缺碳环境下,液相中的C原子数量减少,η相在WC与γ相界面处附在细小WC晶粒表面形核和生长,WC与(Ti,W)C溶解于液相中,补充W原子与C原子。η相中富W富Co,而未饱和(Ti,W)C固溶体中贫W,这意味着η相与未饱和(Ti,W)C固溶体之间W原子浓度梯度大,W原子容易从浓度高的η相一侧,经液相扩散进入浓度低的(Ti,W)C固溶体一侧。同时,WC与(Ti,W)C固溶体不断溶解于液相中以补充W原子,促进W原子扩散进入(Ti,W)C固溶体,且更多的W原子溶入黏结相中。因此在贫碳合金中(Ti,W)C固溶体与黏结相中的W原子含量较大。

图7 WC-TiC-Co的液相烧结过程中贫碳条件下W原子的扩散示意图

2.3 力学性能

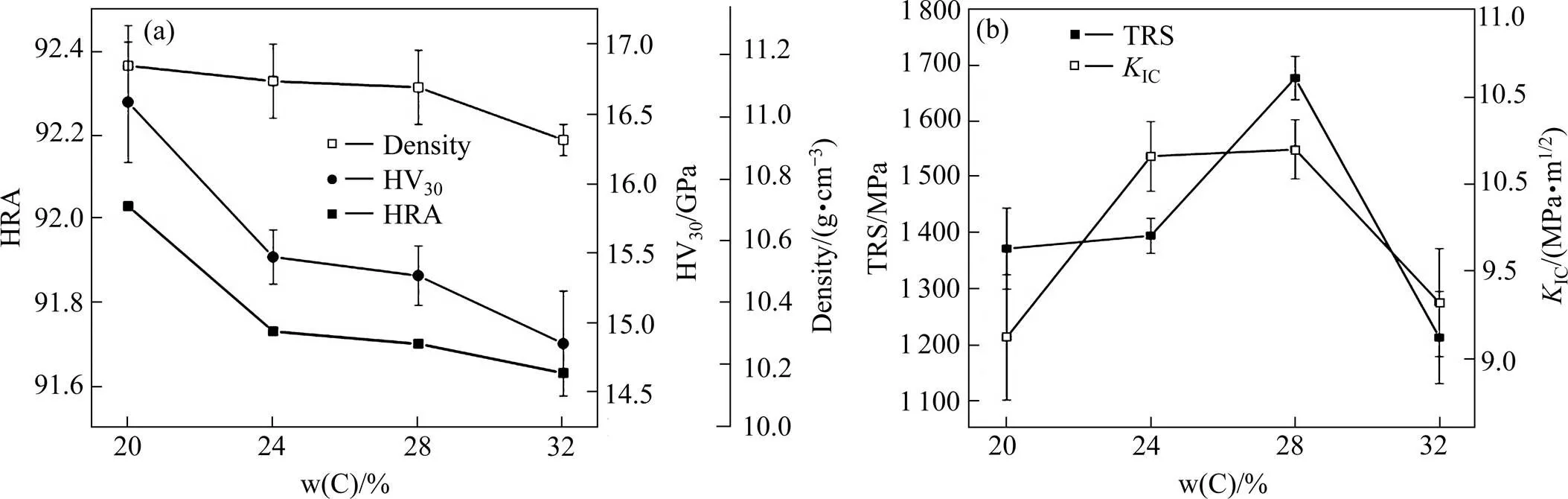

图8所示为碳含量对WC-15TiC-12Co合金性能的影响。从图8(a)可知,随(C)增加,合金密度逐渐降低。采用真空烧结工艺制备的合金,其密度受液相量以及液相存在的时间影响。随(C)增加,液相量以及液相存在的时间增加,从而促进合金的收缩,故合金密度增大。合金在贫碳环境下产生缺碳相,通常为Co3W3C与Co6W6C相,其硬度比WC高,贫碳合金C20的洛氏硬度(HRA)达到92.0;随(C)增加,合金中只有WC、(Ti,W)C与Co相三种相,未产生硬度较高的缺碳相,并且WC晶粒尺寸增大。根据Hall- Petch公式,晶粒尺寸增大,合金硬度降低。图8(b)所示为WC-15TiC-12Co合金的抗弯强度和断裂韧性随(C)的变化。由图可见,碳含量低时,由于合金中产生缺碳相,且缺碳相为脆性相,导致合金的抗弯强度降低;但(C)过高时,合金中出现石墨相,也使得抗弯强度降低;只有在碳含量适中时,合金才具有最佳的综合力学性能。C28合金中没有产生η相与石墨相,其抗弯强度最高,为1 678MPa。与采用机械球磨法及真空烧结工艺制备的WC-TiC-Co合金相比[25],两步碳化法结合真空烧结工艺制备的WC-TiC- Co合金,颗粒组织细小且分布均匀,合金致密度高,因而具有更高的强度。

图8 碳含量对WC-TiC-Co合金性能的影响

(a) Hardness (HRA) and density; (b) Transverse rupture strength (TRS) andIC

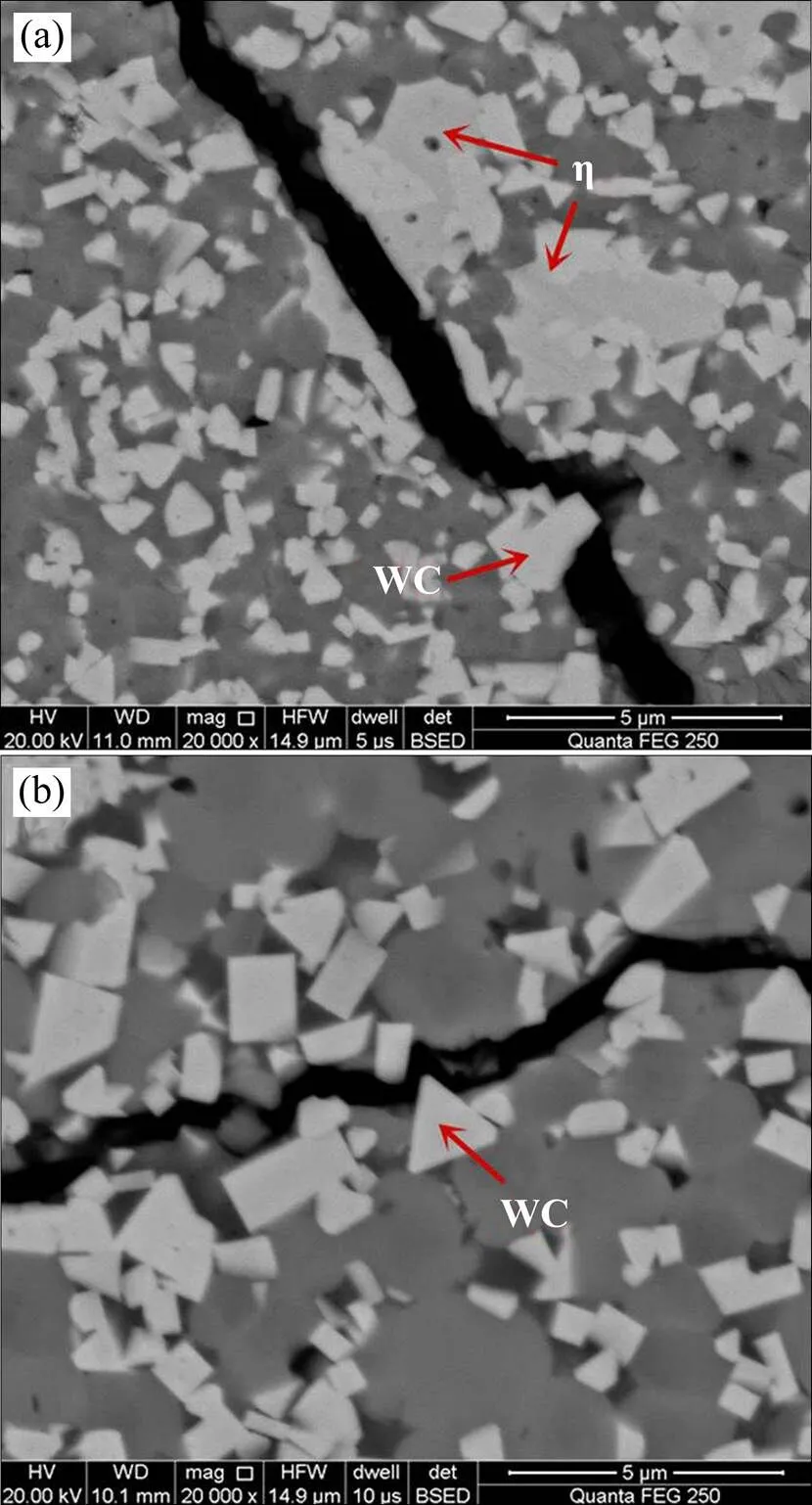

图9所示为C20和C28的裂纹扩展形貌。由图可见,WC-TiC-Co合金的断裂机制包括穿晶断裂与沿晶断裂。WC-TiC-Co硬质合金在贫碳环境下产生η相,η相为脆性相,使合金的断裂韧性降低。从图9(a)可看到贫碳合金C20中裂纹直接穿过η相扩展,合金断裂韧性较低,仅为9.12 MPa∙m1/2。C28中无η相,裂纹穿过WC晶粒或绕过WC晶粒扩展;断裂韧性随WC晶粒尺寸增大而增大[26]。所以C28的断裂韧性最高,为10.2 MPa∙m1/2。

图9 WC-15TiC-Co合金的裂纹扩展形貌

(a) C20; (b) C28

3 结论

1) 碳含量对WC-15TiC-Co合金的WC晶粒尺寸与形貌具有显著影响。富碳合金中的WC晶粒形状比贫碳合金中的WC晶粒形状更规则;随碳含量增加,WC平均晶粒尺寸增大。

2) 碳含量影响(Ti,W)C固溶体与黏结相中的W原子含量,且随碳含量增加,(Ti,W)C固溶体与黏结相中的W含量减少。(Ti,W)C固溶体未出现核−壳结构,其尺寸远大于WC晶粒尺寸。

3) 随碳含量增加,WC-15TiC-Co合金的密度与硬度降低,横向断裂强度与断裂韧性先增加后减小;合适补碳量的合金具有较好的综合性能,硬度(HRA)为91.7,横向断裂强度为1678 MPa,断裂韧性为10.2 MPa∙m1/2。

[1] 徐涛. 硬质合金高端产品及新材料发展趋势分析[J]. 硬质合金, 2011(6): 63−70.XU Tao. Development trend analysis of advanced products and new materials of cemented carbide materials[J]. Cemented Carbide, 2011(6): 63−70.

[2] HASHE N G, NEETHLING J H, BERNET P R, et al. A comparison of the microstructures of WC-VC-TiC-Co and WC-VC-Co cemented carbides[J]. International Journal of Refractory Metals & Hard Materials, 2007, 25(3): 207−213.

[3] BHAUMIK S K, UPADHYAYA G S, VAIDYA M L. Properties and microstructure of WC-TiC-Co and WC-TiC-Mo2C-Co(Ni) cemented carbides[J]. Metal Science Journal, 2013, 7(8): 723− 727.

[4] CHA S I, HONG S H, HA G H, et al. Mechanical properties of WC-10Co cemented carbides sintered from nanocrystalline spray conversion processed powders[J]. International Journal of Refractory Metals & Hard Materials, 2001, 19(4/6): 397−403.

[5] LAY S, LOUBRADOU M, DONNADIEU P. Ultra fine microstructure in WC-Co cermet[J]. Advanced Engineering Materials, 2010, 6(10): 811−814.

[6] HE R, WANG J, MENG H, et al. Synthesis of WC composite powder with nano-cobalt coatings and its application in WC-4Co cemented carbide[J]. Ceramics International, 2018, 44(9): 10961−10967.

[7] LEE K H, CHA S I, BYUNG K. Effect of WC/TiC grain size ratio on microstructure and mechanical properties of WC-TiC- Co cemented carbides[J]. International Journal of Refractory Metals and Hard Materials, 2006, 24(1/2): 109−114.

[8] 石丽秋, 王晓灵, 熊超伟. 球磨时间对双晶结构的WC-TiC- Co/Ni硬质合金组织及性能的影响[J]. 硬质合金, 2015, 32(3): 155−163. SHI Liqiu, WANG Xiaoling, XIONG Chaowei. Effect of milling time on microstructure and properties of WC-TiC-Co/Ni cemented carbide with dual grain structure[J]. Cemented Carbides, 2015, 32(3): 155−163.

[9] 张凤林, 崔晓龙, 朱敏, 等. 高能球磨制备纳米WC-Co复合粉末及其SPS烧结[J]. 硬质合金, 2007, 24(2): 80−83. ZHANG Fenglin, CUI Xiaolong, ZHU Min, et al. Nanostructured WC-Co composite powder fabricated by high- energy ball milling and spark plasma sintering[J]. Cemented Carbides, 2007, 24(2): 80−83.

[10] LIU S, HUZNG Z L, LIU G. Preparing nano-crystalline rare earth doped WC/Co powder by high energy ball milling[J]. International Journal of Refractory Metals & Hard Materials, 2006, 24(6): 461−464.

[11] 饶岩岩, 张久兴, 王澈, 等. 钨/钴氧化物SPS直接碳化原位合成超细WC-Co硬质合金[J]. 稀有金属与硬质合金, 2006, 34(1): 18−21. RAO Yanyan, ZHANG Jiuxing, WANG Che, et al. SPS in-situ synthesis of WC-Co hard metal by directly carbonization of tungsten/cobalt oxide[J]. Rare Metals and Cemented Carbides, 2006, 34(1): 18−21.

[12] LIU W, SONG X, ZHANG J, et al. Preparation of ultrafine WC-Co composite powder by in situ reduction and carbonization reactions[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(1): 115−120.

[13] 郭圣达, 鲍瑞, 刘亮, 等. 原位合成复合粉制备超细WC-Co硬质合金[J]. 稀有金属材料与工程, 2017, 46(12): 3977−3982. GUO Shengda, BAO Rui, LIU Liang, et al. Ultra-fine grain cemented carbide fabricated from WC-Co composite powder by in-situ synthesis[J]. Rare Metal Materials and Engineering, 2017, 46(12): 3977−3982.

[14] 郭瑜, 李志友, 熊慧文. η相粉末的加入对WC-10Co硬质合金组织与性能的影响[J]. 粉末冶金材料科学与工程, 2016, 21(5): 702−709. GUO Yu, LI Zhiyou, XIONG Huiwen. Effect of η phase powders addition on the microstructure and properties of WC-10Co cemented carbides[J]. Materials Science and Engineering of Powder Metallurgy , 2016, 21(5):702−709.

[15] PAN Y, XIONG H, LI Z, et al. Synthesis of WC-Co composite powders with two-step carbonization and sintering performance study[J]. International Journal of Refractory Metals and Hard Materials, 2019, 81(4): 127−136.

[16] XIONG, H W, GUO Y, LI Z. New production of (Ti, W)C-based cermets toughened by in-situ formed WC and twinned (Ti,W)C platelets: Carbonization of the Ni(Ti-0.6,W-0.4)(4)C-type η phases[J]. Journal of Alloys and Compounds, 2018, 731(2): 253−263.

[17] WEI C B, SONG X Y, FU J. Effect of carbon addition on microstructure and properties of WC-Co cemented carbides[J]. Journal of Materials Science and Technology, 2012, 28(9): 837−843.

[18] SUETIN D V, SHEIN I R, IVANOVSKII A L. Structural, electronic and magnetic properties of η carbides (Fe3W3C, Fe6W6C, Co3W3C and Co6W6C) from first principles calculations[J]. Physica B: Condensed Matter, 2009, 404(20): 3544−3549.

[19] MACHADO I F, GIRARDINI L, LONARDELLI I, et al. The study of ternary carbides formation during SPS consolidation process in the WC-Co-steel system[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(5): 883−891.

[20] AHN S Y, KANG S. Formation of core/rim structures in Ti(C,N)-WC-Ni cermets via a dissolution and precipitation process[J]. Journal of the American Ceramic Society, 2000, 83(6): 1489−1494.

[21] KIM S, MIN K H , KANG S . Rim structure in Ti(C0.7N0.3)- WC-Ni cermets[J]. Journal of the American Ceramic Society, 2003, 86(10): 1761−1766.

[22] 张立, SCHUBERT W D, 黄伯云. 热压固结与传统液相烧结对WC-20Co-1Y2O3硬质合金组织结构与性能的影响[J]. 粉末冶金材料科学与工程, 2003, 8(3): 179−185. ZHANG Li, SCHUBERT W D, HUANG Boyun. WC-20Co- 1Y2O3cemented carbide by hot-press and liquid phase sintering[J]. Materials Science and Engineering of Powder Metallurgy, 2003, 8(3): 179−185.

[23] GREENWOOD G W. The growth of dispersed precipitates in solutions[J]. Acta Metallurgica, 1956, 4(3): 243−248.

[24] YANG Z, SHAW L L. Growth mechanisms of WC in WC-5.75 wt% Co[J]. Ceramics International, 2011, 37(8): 3591−3597.

[25] 盛智勇, 张崇才, 方琴. 冷等静压成形及烧结温度对超细WC-TiC-Co 硬质合金性能的影响[J]. 西华大学学报, 2008, 27(4): 69−71. SHENG Zhiyong, ZHANG Chongcai, FANG Qin. Influence of cold isostatic pressing and sintering temperature on the property of ultrafine WC-TiC-Co cemented carbide[J]. Journal of Xihua University, 2008, 27(4): 69−71.

[26] 李晨辉, 余立新, 熊惟皓. WC的粒度对WC-Co硬度合金断裂韧性的影响[J]. 硬质合金, 2001, 18(3): 138−141. LI Chenhui, YU Lixin, XIONG Weihao. Effect of WC partied size on WC-Co cemented carbides fracture toughness[J]. Cemented Carbide, 2001, 18(3): 138−141.

Effects of carbon content on the microstructure and performance of WC-TiC-Co cemented carbides

LUO Ren, XIONG Huiwen, CHEN Nan, LI Zhiyou

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The powders with main phase of η phase were synthesized via the carbonization of W, Co, C and TiC mixtures firstly, WC-TiC-Co composite powders with different carbon contents were then synthesized by the carbonization of the η phase powder. WC-TiC-Co cemented carbides were prepared by vacuum sintering. The effects of carbon contents on the phase consistent, grain size, morphology and mechanical performance were investigated. The results show that the carbon content is the key factor affecting the phase composition and grain size of the alloy. The η phase with irregular shape remains in carbon-poor alloys and forms a metallurgical bonding with WC phase. Co phase tends to distribute at the interface between WC and (Ti,W)C phases. WC grains in carbon-rich alloys show a more regular shape than that in carbon-poor alloys. The size of WC and (Ti,W)C phase increase and the W content in (Ti,W)C phase and binder phase also increases. The alloy with suitable carbon amount has the hardness (HRA) of 91.7, the transverse rupture strength of 1678 MPa and the fracture toughness of 10.2 MPa∙m1/2.

η phase; WC-TiC-Co; carbonization reaction; cemented carbide; vacuum sintering

TF125.3

A

1673-0224(2020)05-381-08

中南大学粉末冶金国家重点实验室自主课题

2020−07−10;

2020−07−27

李志友,教授,博士。电话:0731-88830464;E-mail: lizhiyou@csu.edu.cn

(编辑 汤金芝)