速度对AuNi9/AuAg35Cu5载流摩擦磨损行为的影响

2020-11-20周雄罗博康潇张雷

周雄,罗博,康潇,张雷

速度对AuNi9/AuAg35Cu5载流摩擦磨损行为的影响

周雄,罗博,康潇,张雷

(中南大学 粉末冶金国家重点实验室,长沙 410083)

针对空间电接触材料应用速度提升的需求,研究滑动速度对AuNi9/AuAg35Cu5摩擦副载流摩擦磨损行为的影响规律。结果表明:滑动速度从56.5mm/s提高至194.2mm/s时,摩擦副的摩擦因数和接触压降均值分别从1.1和71.8 mV上升至2.0和132.8 mV,接触压降的均方根(RMS)从0.16 mV增至0.76 mV。研究发现,滑动速度的提高会降低摩擦副电接触性能的稳定性,加剧摩擦副间的材料转移,电刷磨损面平均粗糙度和磨损率分别从0.41 μm 和4.7×10−16m3/(N·m)增加到1.2 μm和1.4×10−14m3/(N·m);此外,滑动速度为194.2mm/s的载流摩擦实验中,对偶盘磨损面可观察到显著的微区熔池现象,该现象的发生进一步降低了材料载流摩擦的稳定性。

金合金;速度;载流摩擦;磨损行为;滑动速度

金合金材料具有优异的电导率、热导率和化学稳定性,其摩擦副具备磨屑少、结构紧密、传输功率高、电噪声低等特点,是高精密电接触设备的核心材料之一,广泛应用于风电滑环、太阳能帆板驱动机构、天线指向机构及其他对地观测机构[1−6]。随着我国航天、航空、航海、气象卫星等领域的快速发展,设备所搭载的各种雷达、转台、陀螺仪、惯性平台等电子器件需要在更高的滑动速度下长期稳定运行,因而对其电接触材料的服役稳定性和寿命的要求不断提升。

通常,速度对金属电接触材料性能的影响显著。滑动速度增大,易导致摩擦热及收缩电阻升高,进而加剧材料磨损[7]。同时,摩擦副间的黏着现象也随速度的增大而加剧,并表现为更高的摩擦因数。SHIN等[8]的研究发现,滑动速度增大会导致电刷表面温度升高,造成接触压降和摩擦因数增大。BOUCHOU- CHA等[9]研究了速度对铜−不锈钢之间摩擦磨损行为的影响,发现速度增大会加剧摩擦副间的材料转移,并在加剧粘着磨损的同时,降低接触稳定性。XIAO等[10]的研究表明,随滑动速度上升,摩擦副的实际接触面积减少,电刷在滑动过程中的跳动加剧,易导致接触失稳。CHOWDHURY等[11]在研究铝之间的滑动摩擦行为过程中,同样发现速度增大会显著加剧材料磨损,削弱表面材料性能。JIA等[12]通过对Cu-Ag-Cr合金的滑动电接触行为研究,发现磨损面粘着和电腐蚀磨损随速度递增而显著增强,导致其服役寿命降低。XIE等[13]探究了速度对AuAgCu/Au镀层的电接触性能的影响,发现随速度降低,其接触电阻和接触稳定性都下降。温诗铸[14]指出,速度的提升会增大摩擦副之间的间断性接触,加剧跃动现象,导致接触稳定性降低,摩擦曲线波动幅度增大。上述研究均显示,速度是影响电接触材料稳定性和服役寿命的关键参数,而金合金材料载流摩擦规律相关研究较少,速度影响规律尚不明晰。

本文以AuNi9/AuAg35Cu5摩擦副为研究对象,结合对偶材料表面磨损形貌及组分分析,揭示速度对AuNi9/AuAg35Cu5摩擦副摩擦磨损行为的影响规律,以期为金合金电接触材料的应用提供更为详实的实验数据参考和支撑,促进该材料在航空航天器件中的可靠性提升。

1 实验

1.1 材料

实验用刷丝为AuNi9合金丝(0.28 mm,HV为270.3),配副为AuAg35Cu5(HV为202.3),载流摩擦磨损测试装置示意图如图1(a)所示。合金丝被弯曲成半径为2.5 mm的圆弧,使圆弧顶端与对偶盘保持如图1(b)所示的垂直滑动。实验前使用2000目的砂纸对样品表面进行抛光,并进行超声清洁处理。

1.2 滑动电接触测试

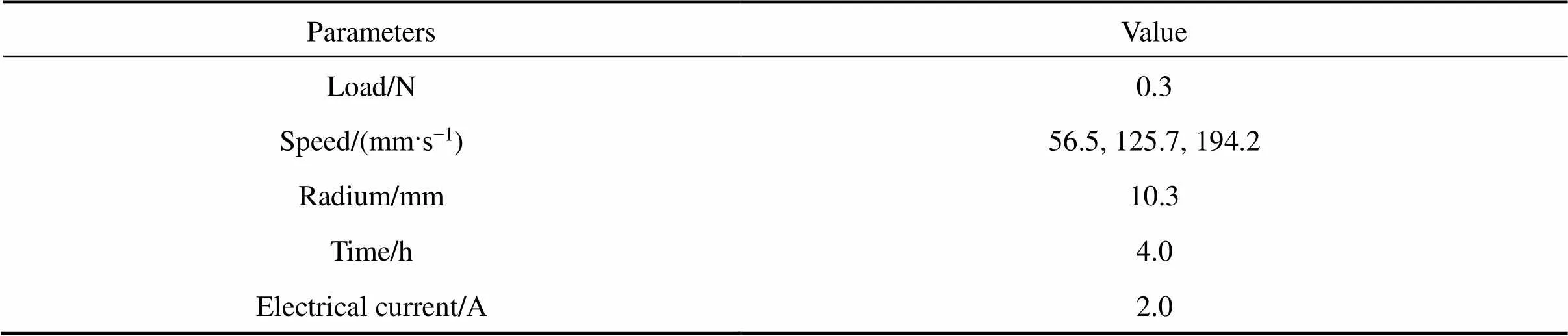

采用载流摩擦磨损试验机(VET-1)测试材料的载流摩擦磨损行为,采用数字万用表(Fluke 8864A)测试摩擦副的电压降变化。详细测试参数如表1所列,三组载流摩擦实验的滑动速度分别为56.5、125.7和194.2 mm/s,使用Nova NanoSEM 230型场发射扫描电子显微镜观察电刷磨损表面和对偶盘磨损形貌,并对磨损表面进行微区元素分析。

采用如下公式,计算体积磨损率:

式中:Wvol为体积磨损率,m3/(N·m);ΔV为实验前后的磨损体积,m3;F为载荷,N;s为滑动距离,m。

表1 大气下载流摩擦磨损实验参数

2 结果与讨论

2.1 滑动速度对摩擦因数及接触压降的影响

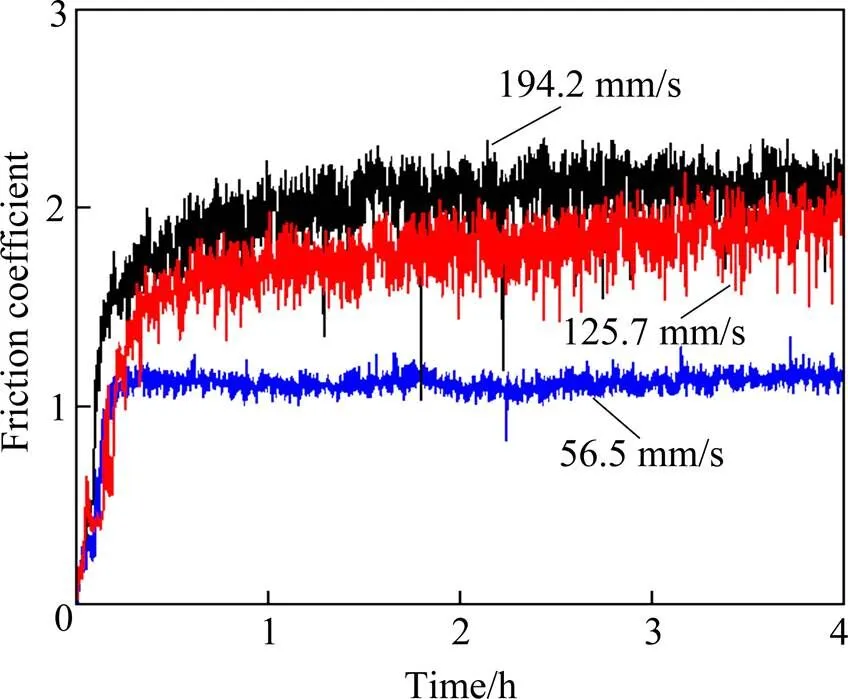

滑动速度对AuNi9/AuAg35Cu5配副摩擦因数的影响曲线如图2所示。该图表明,起始阶段,材料的摩擦因数随滑动距离的增加而显著上升,当运行至0.5 h时,3种速度下摩擦因数皆趋于稳定,其平均摩擦因数分别为1.1、1.7和2.0。同时,随速度增加,摩擦因数的波动幅度从1.0~1.3增大至1.5~1.9和1.6~2.3。可见,滑动速度的增加可显著提高同质摩擦副间的摩擦因数。摩擦因数波动幅度变大,说明摩擦副之间的跃动现象加剧[14],接触稳定性有所下降,MA等[15]对铝在不同速度下的摩擦学性能测试过程中也发现上述现象。

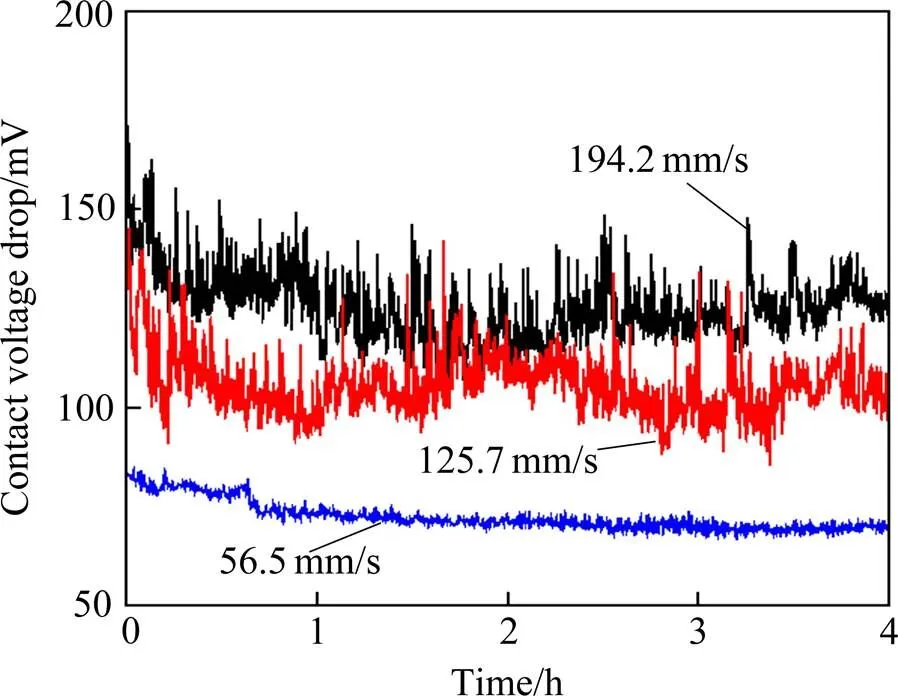

图3为同步测量的接触电压降曲线。可以发现,速度上升可显著增加AuNi9/AuAg35Cu5摩擦副的接触电压降,其接触压降平均值由滑动速度为56.5 mm/s时的71.8 mV上升至194.2 mm/s时的132.8 mV,表明滑动速度的增加可明显加剧摩擦副之间的接触能耗,使电接触性能呈现下降趋势,BOUCHOUCHA等[9]在研究铜−不锈钢载流的滑动摩擦过程中亦发现该现象,并认为是真实接触面积随速度增大而减少所导致。

图2 AuNi9/AuAg35Cu5摩擦副的摩擦因数

图3 AuNi9/AuAg35Cu5摩擦副的接触压降

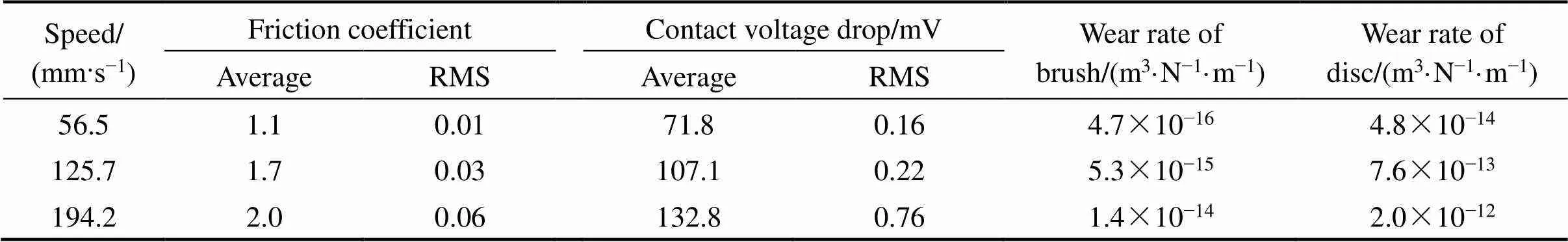

表2所列为3种速度下电刷和对偶盘的平均摩擦因数、平均接触压降和磨损率。摩擦因数和接触压降的波动是评判接触稳定性的两个重要参数,直接反映了摩擦副真实接触状态的变化。本研究通过摩擦因数和压降曲线的均方根(RMS)值来分析速度对AuNi9/ AuAg35 Cu5摩擦副接触稳定性的影响。由表2可知,随速度上升,摩擦因数和接触压降的RMS值成倍增加,速度越高RMS值差距越大。56.5 mm/s速度下,摩擦因数和接触压降的RMS值分别为0.01和0.16;而125.7 mm/s下,RMS值分别为0.03和0.22,是低速条件下的1~3倍;而194.2 mm/s速度下,其摩擦因数和接触压降的RMS值分别增至0.06和0.76,是低速条件下的4~6倍。因此表明,滑动速度的上升会显著降低摩擦副之间接触稳定性,且速度越高影响越 显著。

本研究还表明,滑动速度对摩擦副的磨损率影响同样显著。通过对比表2所列3种速度条件下的刷和盘的体积磨损率发现,磨损率随速度升高而大幅增加。3种速度下,电刷的磨损率分别为4.7×10−16、5.3× 10−15和1.4×10−14m3·(N·m),相差1个数量级。高速条件下(194.2 mm/s)的磨损率是低速条件下(56.5 mm/s)磨损率的近30倍,而滑动速度相差仅3倍左右。

2.2 滑动速度对电刷表面形貌及磨损行为的影响

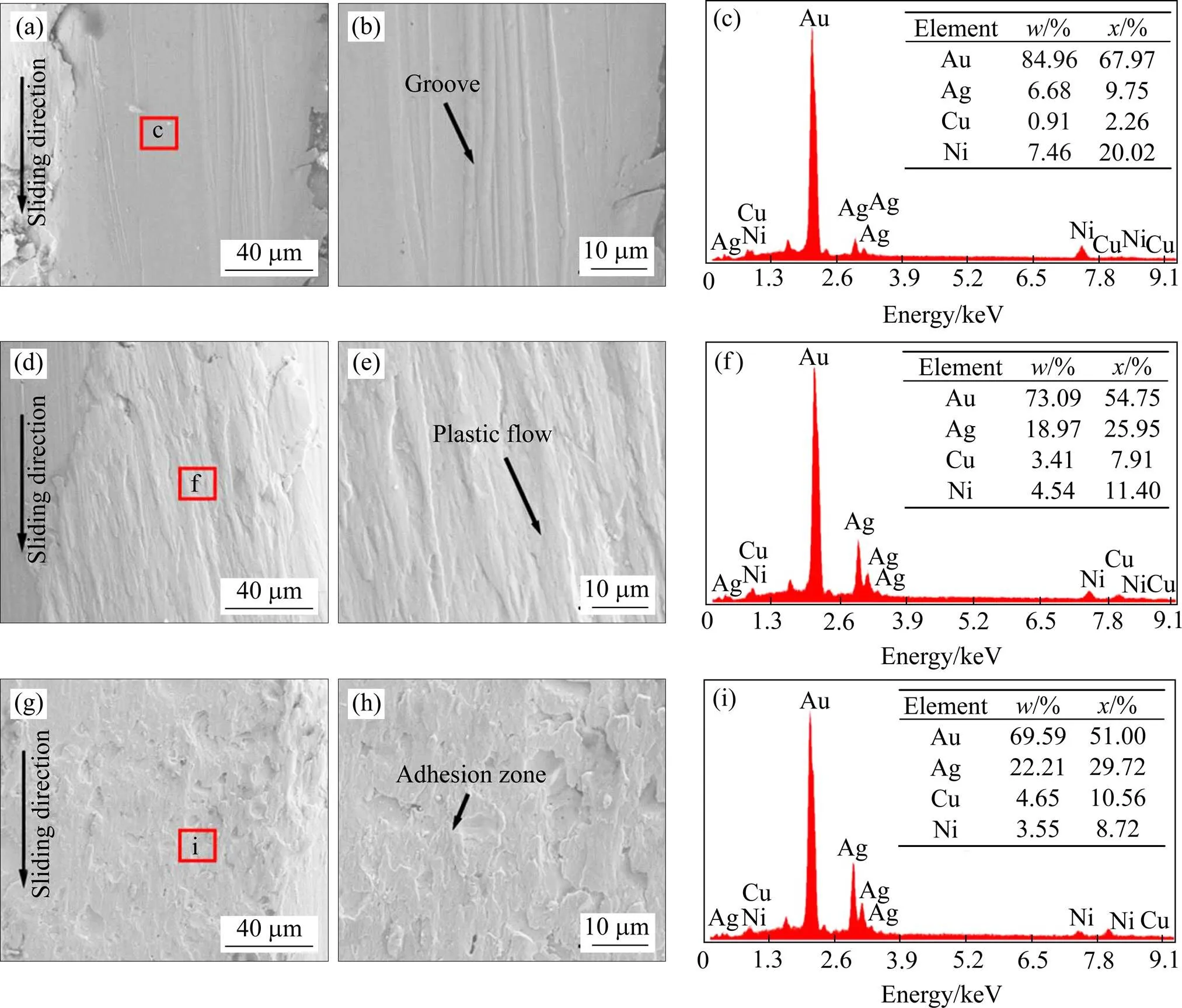

AuNi9刷丝的磨损表面形貌如图4所示,由图可知,随速度增加,电刷表面的塑性形变和黏着现象逐渐加剧。图4(a)和(b)是以56.5 mm/s的速度滑动后的电刷磨损形貌,磨损表面光滑而整洁,可观察到平行于滑动方向的狭长犁沟,且沟槽底部也呈现光滑的状态,整个接触界面无明显塑性变形现象发生。滑动速度为125.7 mm/s的刷丝磨损形貌如图4(d)和(e)所示,AuNi9电刷磨损面沿滑动方向存在显著塑性流动,呈现出鱼鳞状形貌。图4(g)和(h)是滑动速度为194.2 mm/s时的电刷磨损形貌,此时刷丝磨损面存在大量经粘着脱落后形成凹坑状结构的形貌。电刷磨损面的EDS能谱分析显示(图4(c),(f)和(i)所示),该摩擦副在载流摩擦磨损过程中,存在由盘向刷的材料转移现象。能谱分析还表明,滑动速度的提高加剧了材料转移现象,电刷磨损面上面明显有对偶盘独有的Ag、Cu元素,且Ag元素的质量分数从低速条件下的6.68%增加至高速条件下的22.21 %。滑动速度提高可加剧金属摩擦副的粘着磨损及材料转移,此现象在多个研究中均有发现[11, 16],其中,滑动速度引发的摩擦热激增、塑性变形加剧是导致上述现象的主要原因。

表2 3种速度下AuNi9/AuAg35Cu5摩擦副的平均摩擦因数、接触压降和刷盘磨损率

Note: RMS is square root of pressure drop curve.

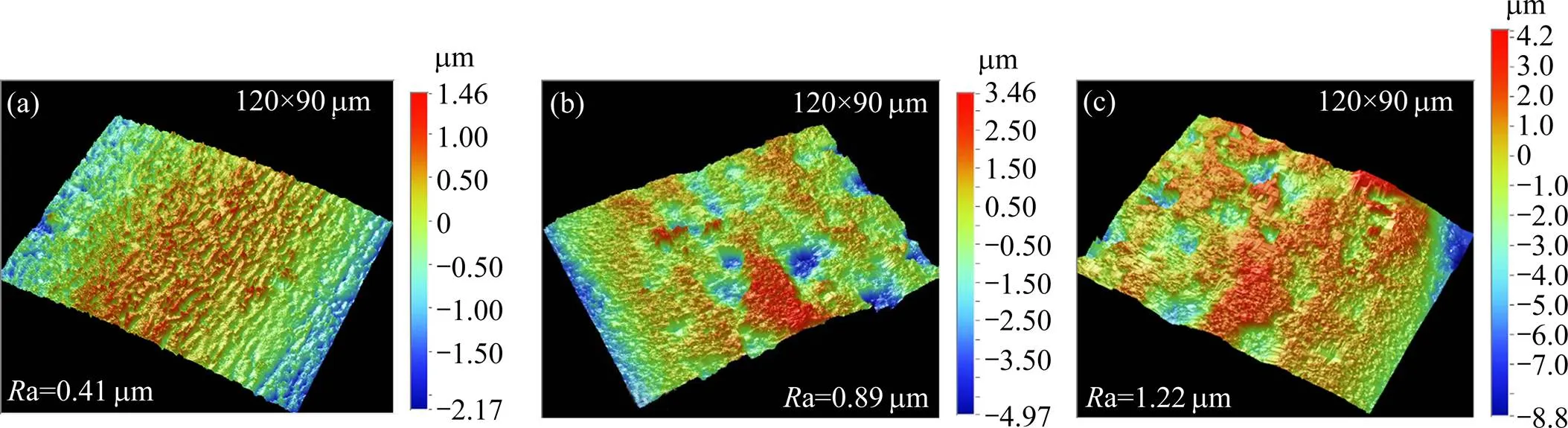

表面轮廓形貌是判定接触状态优劣的重要手段之一。图5所示为刷丝磨损面的三维轮廓图,可以发现随滑动速度升高,刷丝磨损面粗糙度成倍增加,表面形貌高度差也随之增大。3种刷丝磨损面的表面粗糙度a分别为0.41、0.89 和1.22 μm,且高度分布由集中向散乱转变。图5(a)中电刷表面较为光滑,从中心区域至边缘区域的高度从1.46 μm降至−2.2 μm。在图5(b)中观察到的电刷磨损面较为粗糙,出现“凹坑结构”,且其高度范围从−4.97 μm至3.46 μm。图5(c)在刷丝表面更加粗糙,磨损面高度范围扩大至−8.8~4.2 μm。高速下,刷丝磨损表面存在显著因材料转移导致的凸起和黏着脱落形成的凹坑结构,这与图4中形貌和能谱分析结果保持一致。上述特征表明速度的增加会导致磨损面粗糙度增大,进而降低了摩擦副的接触面积,并导致摩擦因数和压降曲线的波动幅度加剧。

2.3 速度对对偶盘磨损形貌及磨损行为的影响

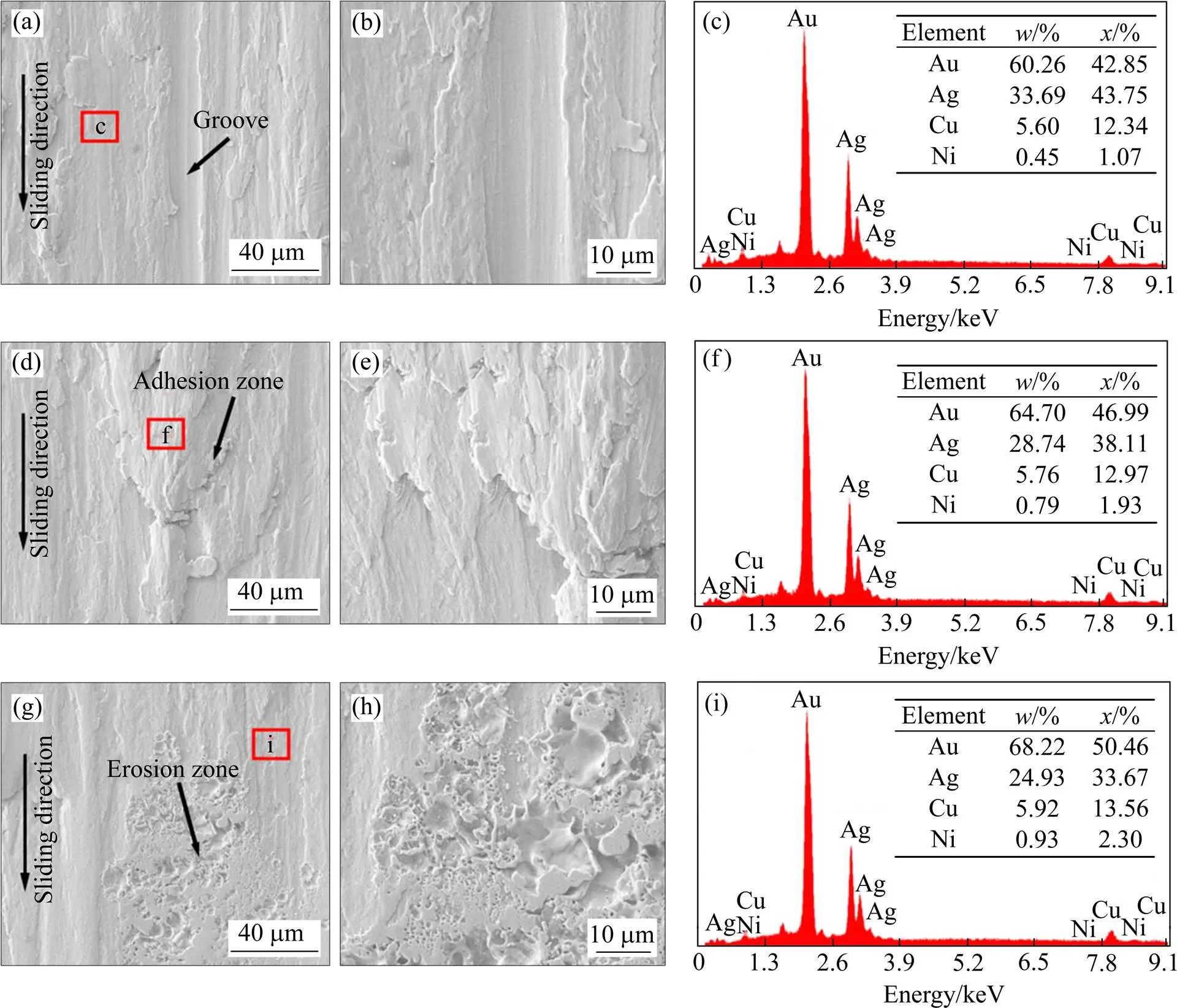

图6为AuAg35Cu5对偶盘在3种速度下滑道磨损面形貌与微区EDS分析。由图可知,随滑动速度增加,对偶盘磨损面塑性流动现象愈发显著。图6(a)与(b)显示,速度为56.54 mm/s时,滑道表面沿滑动方向生成微小犁沟区域(20 μm),表面光滑。速度为125.7 mm/s时,磨损面沿滑动方向的塑性变形明显增加,变形区域超过40 μm,塑性层叠状结构明显(图6(d)和(e))。速度增至194.2 mm/s时,滑道表面塑形流动进一步加剧,同时还观察到一块直径大小约100 μm的电弧熔蚀区域,表明滑动过程中发生了电弧放电现象。对偶材料表面分析说明,滑动速度增加会使滑道表面更为粗糙,从而造成滑动过程中实际接触面积减小并引起接触压降的上升,这与接触压降曲线随滑动速度变化的测量结果一致。对偶盘形貌变化及微区熔池的出现表明,摩擦副的接触稳定性随滑动速度的升高而下降。由图6(c)、(f)和(i)所示磨损面的EDS能谱数据可知,对偶盘磨损表面存在刷丝独有的Ni元素,其质量分数随速度增加从0.45%增至0.93%,说明速度增大也会加剧电刷表面材料向对偶盘表面的转移。结合刷丝表面能谱数据(如图4(c)、(f)和(i)所示)可以发现,电刷表面的Ag质量分数以及随速度上升的增长幅度(从6.7%至22.2%)远超过Ni元素质量分数的增加,因此说明,材料转移现象以对偶盘向刷丝表面的材料转移为主,即软质材料向硬质材料转移更为明显[17]。

图4 不同滑动速度下AuNi9电刷磨损形貌及其对应区域的EDS能谱

(a), (b) and (c) 56.5 mm/s; (d), (e) and (f) 125.7 mm/s; (g), (h) and (i) 194.2 mm/s

图5 不同滑动速度下AuNi9刷丝磨损面3D轮廓形貌

(a) 56.5 mm/s; (b) 125.7 mm/s; (c) 194.2 mm/s

图6 不同滑动速度下AuAg35Cu5滑道磨损形貌及其对应区域的EDS能谱

(a), (b) and (c) 56.5 mm/s; (d), (e) and (f) 125.7 mm/s; (g), (h) and (i) 194.2 mm/s

3 结论

1) 速度升高可加剧AuNi9/AuAg35Cu5摩擦副的黏着效应,造成摩擦因数和磨损率明显增加。随滑动速度由56.5 mm/s增至194.2 mm/s时,摩擦因数由1.1上升至2.0;刷和盘磨损率分别由4.7×10−16m3/(N·m)和4.8×10−14m3/(N·m)增加至1.4×10−14m3/(N·m)和2.0×10−13m3/(N·m)。

2) 速度的提高可增加AuNi9/AuAg35Cu5摩擦副间材料转移,增加磨损面的粗糙度。随滑动速度由56.5 mm/s增至194.2 mm/s,接触压降由71.8 mV升至132.8 mV,接触压降的RMS值从0.16 mV增长至0.76 mV,电接触稳定性下降明显。

3) 高滑动速度时,AuNi9/AuAg35Cu5摩擦副接触界面发生了明显的微区电蚀损伤现象,同时摩擦副的摩擦因数和接触压降同步大幅上升,并存在显著噪点,电接触稳定性显著降低,该现象在高可靠的工程应用中应当谨慎应对。

[1] 刘先曙. 电接触材料的研究和应用[M]. 北京: 国防工业出版社, 1979: 1−227. LIU Xianshu. Research and Application of Electrical Material [M]. Beijing: National Defense Industry Press, 1979: 1−227.

[2] 王晓, 李超. 某星载滑环的可靠性设计与试验[J]. 电子机械工程, 2009, 25(5): 28−30. WANG Xiao, LI Chao. Reliability deign and test of in spaceborne slip ring[J]. Electro-Mechanical Engineering, 2009, 25(5): 28−30

[3] 李建辉, 李瑞祥, 钱志源. 空间太阳电池阵双轴驱动机构设计及热分析[J]. 空间科学学报, 2011, 31(3): 390−394. LI Jianhui, LI Ruixiang, QIAN Zhiyuan. Design and thermal analysis of space dual-axis solar array drive assemble[J]. Journal of Space Science, 2011, 31(3): 390−394.

[4] 高星, 王友平. 太阳帆板驱动机构的现状和近期发展方向[J]. 控制工程(北京), 2001(5): 54−68. GAO Xing, WANG Zhiping. Current status and recent development direction of solar windsurfing drive mechanism[J]. Control Engineering (Beijing), 2001(5): 54−68.

[5] 于艳艳. 风电滑环接触材料加速摩擦磨损实验研究[D]. 大连: 大连理工大学, 2016. YU Yanyan. Test on the accelerated friction and wear of contact materials for the wind energy slip ring[D]. Dalian: Dalian University of Technology, 2016.

[6] KEIL A, MERL W A, Vinaricky E. Elektrische Kontakte Undihre Werkstoffe[M]. Beijing: Mechanical Industry Publishing House, 1994: 1−617.

[7] BRAUNOVIC M, MYSHKIN N K, KONCHITS V V. Electrical Contacts: Fundamentals, Applications and Technology[M]. CRC Press, 2006: 1−552.

[8] SHIN W G, LEE S H. An analysis of the main factors on the wear of brushes for automotive small brush-type DC motor[J]. Journal of Mechanical Science and Technology, 2010, 24(1): 37−41.

[9] BOUCHOUCHA A, CHEKROUD S, PAULMIER D. Influence of the electrical sliding speed on friction and wear processes in an electrical contact copper-stainless steel[J]. Applied Surface Science, 2004, 4(223): 330−342.

[10] XIAO J K, LIU L M, ZHANG C, et al. Sliding electrical contact behavior of brass fiber brush against coin-sliver and Au plating[J]. Wear, 2016, 368/369(15): 461−469.

[11] CHOWDHURY M A, KHALIL M K, NURUZZAMAN D M, et al. The effect of sliding speed and normal load on friction and wear property of aluminum[J]. International Journal of Mechanical & Mechatronics Engineering, 2011, 11(1): 45−49.

[12] JIA S G, LIU P, REN F Z, et al. Wear behavior of Cu-Ag-Cr alloy wire under electrical sliding[J]. Materials Science and Engineering: A, 2005, 398(1/2): 262−267.

[13] XIE X L, ZHANG L, XIAO J K, et al. Sliding electrical contact behavior of AuAgCu brush on Au plating[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(9): 3029−3036.

[14] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社有限公司, 2002. WEN Shizhu, HUANG Ping. Principles of Tribology[M]. Beijing: Tsinghua University Press Co., Ltd., 2002.

[15] MA W, LU J. Effect of sliding speed on surface modification and tribological of copper-graphite composite[J]. Tribology Letters, 2011, 41(2): 363−370.

[16] TYAGI R, XIONG D, LI J. Effect of load and sliding speed on friction and wear behavior of sliver/h-BN containing Ni-base P/M composites[J]. Wear, 2011, 270(7/8): 423−430.

[17] ANTLER M, DROZDOWICZ M H. Fretting corrosion of gold-plated connector contacts[J]. Wear, 1981, 74(1): 27−50.

Effect of the speed on current-carrying friction and wear behavior of AuNi9 on AuAg35Cu5 disc

ZHOU Xiong, LUO Bo, KANG Xiao, ZHANG Lei

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

For the needs of increasing the application speed of space electrical contact materials, the effect of sliding speed on the current-carrying friction and wear behavior of the AuNi9 (HV of 270.3)/AuAg35Cu5 (HV of 202.3) friction pair was investigated. The experimental results show that with increasing sliding speed from 56.5mm/s to 194.2mm/s, the average value of friction coefficient and contact voltage drop of the friction pair increase from 1.1 to 2.0 and 71.8 mV to 132.8 mV, respectively. The square root of pressure drop curve (RMS) value of contact voltage drop also increases from 0.16 mV to 0.76 mV. The research findings show that increasing of sliding speed can reduce the contact stability and cause more material transfer between the friction pair, which results in the increasing of both roughness and wear rate of the brush wear surface from 0.41 μm and 4.7×10−16m3/(N·m)to 1.2 μm and 1.4×10−14m3/(N·m), respectively. In addition, micro-zone weld pools are clearly observed on the wear surface of disc after the current-carrying friction at the speed of 194.15mm/s, which decreases the stability of current-carrying friction of the friction pair.

gold alloy; speed; current-carrying friction; wear behavior; sliding speed

TG146.3

A

1673-0224(2020)05-369-06

国家自然科学基金资助项目(51627805)

2019−12−30;

2020−07−02

张雷,研究员,博士。电话:13975801816;E-mail: zhanglei@csu.edu.cn

(编辑 高海燕)