矿用卡车离合器用锌钨合金增强铜基粉末冶金摩擦材料的摩擦磨损性能

2020-11-20谢茂青王雷刚彭鹏杨国盛张嘉浩

谢茂青,王雷刚,彭鹏,杨国盛,张嘉浩

矿用卡车离合器用锌钨合金增强铜基粉末冶金摩擦材料的摩擦磨损性能

谢茂青1, 2,王雷刚1,彭鹏3,杨国盛3,张嘉浩4

(1. 江苏大学 材料科学与工程学院,镇江 2120013;2. 浙江铁流离合器股份有限公司,杭州 311101;3. 南通万达摩擦材料有限公司,南通 226622;4. 合肥工业大学 电气与自动化工程学院,合肥 230009)

在现有铜基粉末冶金摩擦材料配方中加入Zn-W合金,设计不同锌钨合金含量(Zn-W)以及不同压制密度,制备矿用卡车离合器用铜基摩擦材料,分析和测试材料的组织与摩擦磨损性能,并进行能量/功率等级递增试验和台架试验。结果表明:铜基摩擦材料的表面硬度随(Zn-W)增加而下降,随致密度增加而升高;摩擦因数随(Zn-W)增加而增大,随致密度增加而减小。(Zn-W)为6%、且致密度比现有配方的铜基摩擦片致密度提高10%的铜基摩擦片具有合适的表面硬度和动/静摩擦因数以及较好的耐磨性能,并能降低汽车的噪声、振动及声振粗糙度,比不添加锌钨合金的铜基摩擦片的能量输出提高2级,可承受第6级能量输出(753.16 J/cm2),主要性能略高于国外进口铜基摩擦片。

锌钨合金;密度;铜基摩擦材料;摩擦性能;台架试验

世界上三大汽车离合器制造国,日本、法国、德国的矿用卡车离合器均采用铁基、铁−铜基粉末冶金摩擦材料。日本的三部隆宏等[1−2]专家经研究得出:铜基粉末冶金摩擦材料比铁基材料具有更好的综合性能,且具有优异的传动效果。铜基摩擦材料具有良好的导热性能、高而稳定的摩擦因数以及较好的耐磨性能,广泛应用于飞机、高铁、风力发电、高负荷重载应用工况车辆的传动系统和制动装置中[3−5]。在开发高性能粉末冶金摩擦材料方面,我国已做了大量研究[6−9],研究了铁基和铁−铜基粉末冶金摩擦材料,但对铜基粉末冶金摩擦材料在矿用卡车上的应用研究较少。矿用卡车离合器所采用的国产铜基粉末冶金摩擦片,由于材料耐热性差导致失效频繁,维修量大幅提高[10]。目前国外主流矿用卡车离合器的铜基摩擦材料供应商为美国卡莱公司[11−13],材料的动摩擦因数为0.52~0.60,静摩擦因数为0.55~0.65,能量密度为780 J/cm2,功率密度为485 W/cm2,表面洛氏硬度为60~100 (R15X)。离合器要求摩擦材料的动静摩擦因数接近,能量密度和功率密度均较高。矿用卡车离合器用铜基粉末冶金摩擦材料以铜及铜合金为基体,添加锡、锌、铁以及摩擦性能调节组元。国内外对材料配方组元的研究主要集中在单一组元元素[14],而合金组分对铜基粉末冶金摩擦材料性能影响的研究较少[15−17]。本文作者在铜基粉末冶金摩擦材料配方中添加Zn-W合金,以期通过锌元素与铜元素形成铜锌合金来降低材料的硬度,增大摩擦因素,并利用钨元素改善机体材料本身的耐热性,从而提高铜基摩擦材料的综合性能。并通过工艺控制来改变材料的致密度,研究锌钨合金含量及材料致密度对摩擦磨损性能的影响,通过能量/功率等级递增试验和台架试验,测定摩擦片离合器的性能,并与国外进口件进行对比,为提高国产矿用卡车离合器摩擦片的综合性能提供理论依据和工艺指导。

1 实验

1.1 原材料

铜粉、锡粉和铅粉的粒度均小于45 μm,石墨粒度为150~600 μm,摩擦颗粒(主要成分为SiO2和Cr2O3)的粒度小于150 μm。Zn-W合金(Zn-W-S-C)粉末由美国Chemetall公司生产,型号SRL11,粒度小于45 μm,松装密度约为3.0~3.2 g/cm3。锌钨合金粉末的主要成分列于表1。

1.2 铜基摩擦材料的制备

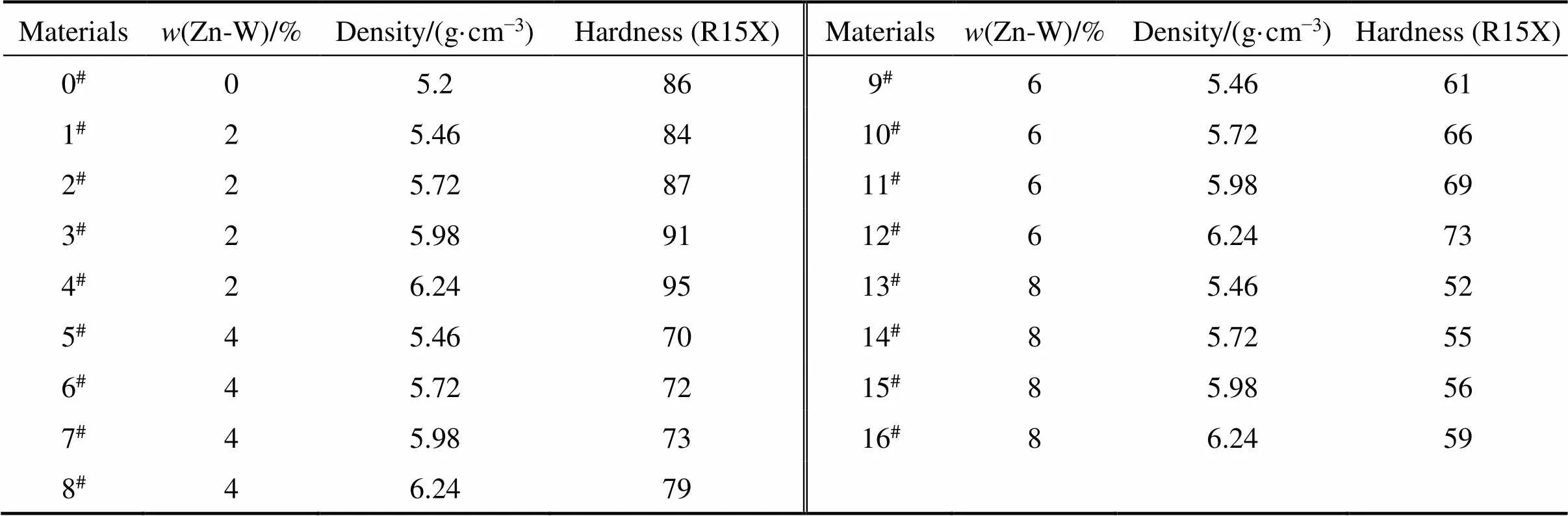

铜基摩擦材料的原有配方(质量分数)为:(Cu) 60%~65%、(Sn)8%~10%、(Pb)0~3%、(C) 4%~6%,摩擦颗粒16%~28%。在此配方中添加Zn-W合金(Zn-W-S-C)粉末,使材料中的(Zn-W)分别为2%、4%、6%和8%,相应减少摩擦颗粒。每种成分的铜基摩擦材料均设计4种压制密度,分别比原有配方的压制密度(5.20 g/cm3)增加5%、10%、15%和20%,即压坯密度分别为5.20、5.72、5.98和6.24 g/cm3,通过调整压力制备不同密度的压坯。表2所列为铜基粉末冶金摩擦材料的编号、(Zn-W)和压制密度。

表1 锌钨合金粉末的成分

表2 铜基粉末冶金摩擦材料的编号、Zn-W合金含量和压制密度

首先根据材料的设计配方称取各种原料粉末,用V型混料机混合30 min。将混合粉末在液压式压力机上冷压成矿用卡车离合器的摩擦片,压制压力为500~600 MPa,保压时间为10 s。将压制好的粉片与电镀好的芯片(芯片基体材料为65Mn,表面镀铜,厚度≥12 μm)通过定位孔组装在一起,放入钟罩式烧结炉中,通入N2与H2的混合气体((N2):(H2)=9:1),在880 ℃烧结,保温3 h。待炉内温度降到400 ℃以下,吊开外罩,冷却到室温,得到一系列不同(Zn-W)和不同密度的铜基粉末冶金摩擦片。

1.3 性能测试

1.3.1 形貌观察与硬度测试

用美国Leco公司的LR310型洛氏硬度计测定铜基粉末冶金摩擦材料的硬度,载荷为147 N。每个编号的样品取1片,测量6个点,取平均值。采用LEO-1450型扫描电镜(SEM)观察材料的微观组织和形貌。

1.3.2 摩擦性能测定

根据矿用卡车离合器对摩擦材料的要求,选取表面洛氏硬度(R15X)平均值不低于60的材料进行摩擦磨损性能测试。将摩擦片拼接成外径为75 mm、内径为53 mm的圆环,铆接在试验环上,用MM3000型摩擦磨损性能试验机进行摩擦实验。试验参数如下:摩擦净面积22 cm2;转动惯量0.1 kg∙m2;对偶材料45#钢;接合速度2 950 r/min;制动压力0.5 MPa。连续制动100次,测定动摩擦因数的平均值。施加0.7 MPa压力至自动盘打滑3次,测定平均静摩擦因数。

1.3.3 能量/功率等级递增试验

按照JB/T7269—2011标准,对不满足矿用卡车的平均动摩擦因数低于0.52、平均静摩擦因数低于0.55要求的材料,不进行能量等级递增试验和高温磨损率测试。用MM3000摩擦磨损性能试验机进行能量/功率等级递增试验,试验参数列于表3。通过增加转动惯量和主轴转速,提高输入的能量密度等级,测定材料的临界能量/功率密度。试样净面积为22 cm2,转动惯量为0.1 kg∙m2,每个能量密度下制动200次,若动摩擦因数在该能量等级下下降超过20%,则判定材料失效,临界能量/功率密度为上一个能量密度等级。第6级能量和功率密度等级为国外产品达到多年使用的标准。矿车离合器用铜基摩擦材料最大能量和功率密度如果低于第6级,在实际使用时存在较大的“烧片”风险。

1.3.4 耐磨性能测试

用MM3000摩擦磨损性能试验机测定摩擦片的耐磨性能。每种材料依次在0.4、0.6、0.8和1.0 MPa压力下制动2 000次,转速为2 950 r/min,转动惯量0.1 kg∙m2。在试样上取均匀分布的3个点,在摩擦性能测试前后,用三丰293-100高精度数显千分尺分别测试每个点所在位置的厚度,精确到0.001 mm,计算实验后每个位置的厚度变化,即试样的厚度磨损量,然后计算3个点厚度磨损量的平均值。

1.3.5 离合器摩擦性能台架试验

将制备的Zn-W合金增强铜基摩擦片和国外进口铜基摩擦片分别组装成矿用卡车430离合器,委托浙江铁流离合器股份有限公司进行离合器摩擦力矩台架试验和离合器摩擦片磨损性能台架试验。

1) 离合器摩擦力矩台架试验:包括静摩擦力矩试验和滑动摩擦力矩试验,动、静摩擦力矩的比值能反映离合器摩擦片的振颤抖动程度,也是汽车的重要衡量指标。摩擦力矩试验条件为:摩擦片内半径和外半径分别为120 mm和215 mm,摩擦片表面积为999.3 cm2;试验前工作压紧力为31.9 kN;试验后工作压紧力为30.5 kN。

静摩擦力矩试验:首先将离合器在试验台上进行磨合,磨合条件与试验条件一致,磨合次数为1 000次,磨合时表面温度不要超过100 ℃;在室温条件下加载至打滑;然后让磨合好的离合器在试验台上处于完全接合状态,将主(或从)动部分固定,对从(或主)动部分缓慢加扭转载荷,直至打滑,测量并记录开始打滑时的扭矩。测量次数不少于3次,取算术平均值。实验测得静摩擦力矩为5 736 N·m;单位面积静摩擦力矩2.87 N·m/cm2。

表3 能量/功率等级递增试验参数

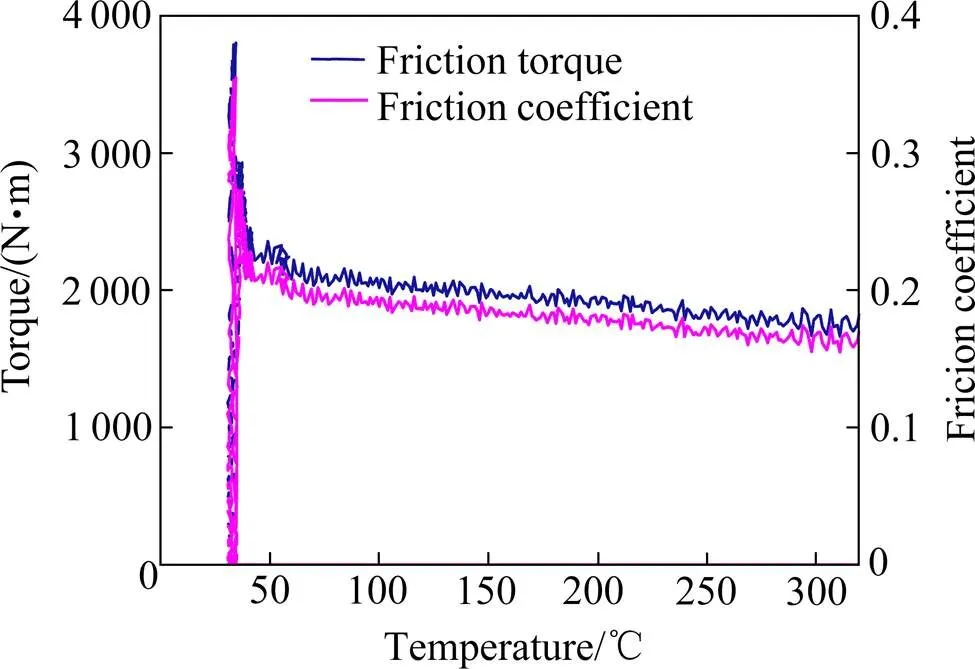

动摩擦力矩试验:首先将离合器在试验台上进行磨合,磨合条件与试验条件一致,磨合次数为1 000次,磨合时表面温度不超过100 ℃;从动盘总成固定不动,离合器盖总成转速为离合器摩擦片外径处线速度为(17±0.5) m/s时的转速;随着强制滑磨的进行,摩擦表面温度从室温升至320 ℃。将磨合好的离合器安装到试验台上;启动试验台的控制装置,按照以上磨合条件进行强制滑磨,直至温度升高到320 ℃,直接获得摩擦力矩随温度(或时间)的变化曲线。

2) 离合器摩擦片磨损性能台架试验:首先将离合器在试验台上进行磨合,磨合次数为1 000次,磨合时表面温度不要超过100 ℃,模拟汽车连续起步;接合频率为0.05~0.1Hz;摩擦表面温度不超过160 ℃;试验次数为4 000次。然后进行磨损性能台架试验,试验条件与磨合条件相同。试验前测量盖总成的工作压紧力为31 902 N,称取从动盘总成的质量和盖总成的质量为9 823.9 g;将离合器安装于试验台上;按以上试验条件接合离合器,待试验台主、从动部分同步之后,分离离合器、制动试验台从动部分至停止,完成一个循环。如此循环4 000次。最多每500次测量一次从动盘总成的质量。试验前后从动盘总成的质量差即为磨损量。绘制磨损量与循环次数的关系曲线。

2 结果与讨论

2.1 硬度

表4所列为(Zn-W)对铜基粉末冶金摩擦材料硬度的影响。从表4看出:随(Zn-W)增加,铜基摩擦材料的硬度降低。烧结过程中,Zn元素与Cu元素形成硬度较低的Cu-Zn合金,所以材料的硬度随(Zn-W)增加而降低。从表4还看出,(Zn-W)相同的材料,密度越大,硬度越高。在矿用卡车离合器应用中,较低硬度的铜基粉末冶金摩擦材料,有利于减少对偶件离合器压盘以及发动机飞轮的损伤,啮合过程也较平顺,出现异响的概率较少[18]。然而硬度过低时,会导致铜基摩擦材料自身磨损较快。对于矿用卡车来讲,表面洛氏硬度R15X值低于60的摩擦材料容易出现使用寿命过短的情况。(Zn-W)为8%的13#~16#材料硬度低于60,不符合硬度要求,所以不进行摩擦磨损 试验。

2.2 显微组织

图1所示为不含锌钨合金的0#和(Zn-W)为6%的10#铜基摩擦材料的SEM形貌。图1(a)所示0#材料中的灰色相为铜锡合金,孔隙率较低,有一定的硅/铬等摩擦组元颗粒分布在其中;黑色相为片状石墨,完整性较好,与铜锡合金界面明显,但没有明显缝隙,在摩擦材料使用过程中石墨相能起到很好的润滑作用。但又在一定程度上使得摩擦材料的摩擦因数很难提高。图1(b)所示10#材料中,灰色相为铜锡合金,部分表面平整;黑色相为片状石墨,平整性不如0#材料中的石墨相;亮色区域为铜锌合金,其中含有一定量的钨元素和硅/铬等增摩颗粒。由于Cu-Zn合金的形成,使得材料表面粗糙,从而降低石墨的润滑作用,在离合过程中获得相对较高的摩擦因数。

图2(a)和(b)所示分别为10#材料中Cu元素和W元素的面分布,可见钨分布较均匀。钨具有良好的导热性能,均匀分布的钨可提高Cu基摩擦材料的热导率,在离合过程中能迅速地散热,使得材料能够承受更高的能量输入,矿用卡车在长时间上/下坡时离合器使用更耐久。

表4 w(Zn-W)对铜基摩擦材料硬度的影响

图1 0#和10#铜基摩擦材料的SEM形貌

图2 10#材料中Cu元素与W元素的面分布

表5 铜基摩擦材料的平均摩擦因数

2.3 摩擦磨损性能

2.3.1 摩擦因数

表5所列为铜基摩擦材料的平均动摩擦因数和静摩擦因数。对比表5和表4看出,材料的摩擦因数与硬度有一定的相关性:硬度较低的材料具有相对高的动/静摩擦因数。其中4#~10#材料的平均动摩擦因数大于0.52,平均静摩擦因数大于0.55,并且满足硬度要求,可用作矿用卡车离合器的摩擦片。

2.3.2 临界能量/功率密度和磨损率

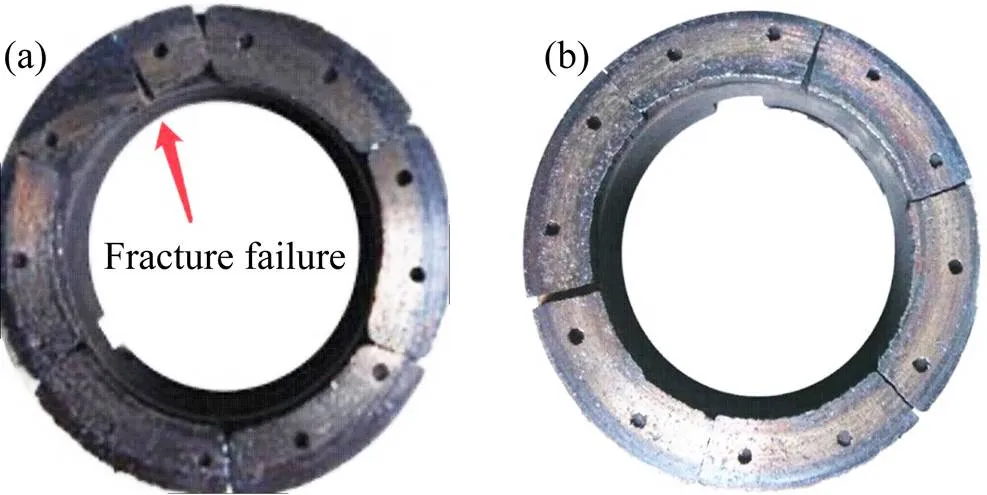

分别对0#和4#~10#摩擦片进行能量/功率等级递增试验,0#在第5级能量/功率等级处失效,摩擦因数下降严重,试样断裂,如图3(a)所示,从表3可知其临界能量密度和临界功率密度分别为504.18 J/cm2和336.12 W/cm2。4#~9#材料均在第6级能量/功率等级上失效,临界能量密度和临界功率密度分别为622.45 J/cm2和389.03 W/cm2,高于0#材料的临界能量密度。美国卡莱公司S277配方的铜基摩擦材料的能量密度为780 J/cm2,功率密度为485 W/cm2,硬度为60~100(R15X)。4#~9#材料的临界能量/功率密度虽与未添加Zn-W合金的0#材料相比有所提高,但与美国卡莱公司的材料相比,临界能量/功率密度仍相对较低。10#材料((Zn-W)为6%,密度为5.72 g/cm3)在第7级能量/功率密度等级上失效,动摩擦因数下降超过20%,材料表面内外圈均产生一定的“烧片”现象,如图3(b)所示。

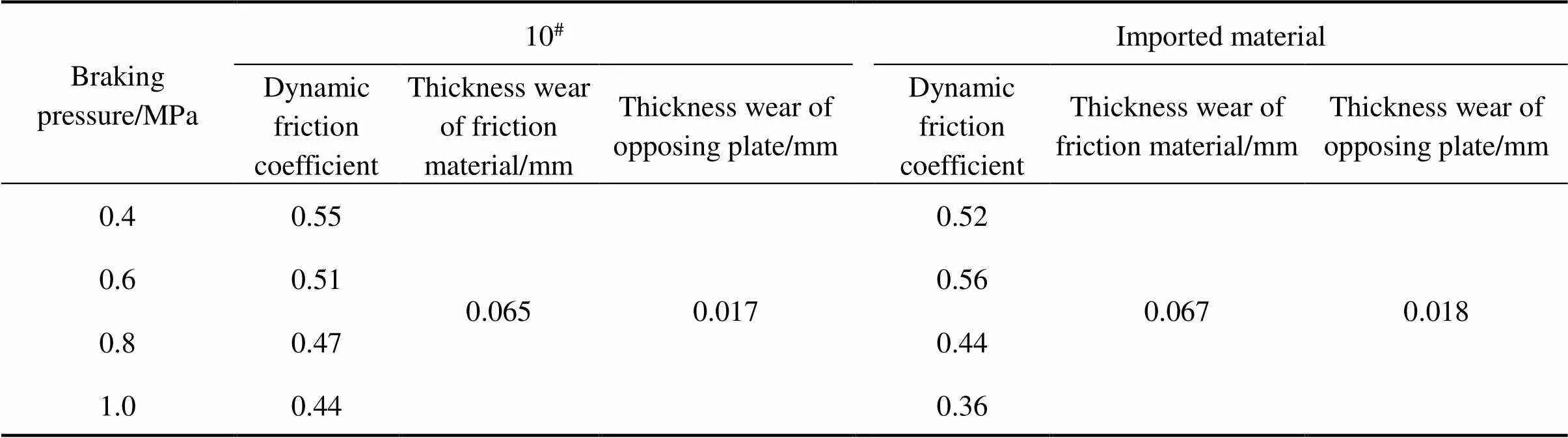

表6所列为10#铜基摩擦片和从美国进口的铜基摩擦片依次在0.4,0.6,0.8和1.0 MPa制动压力下制动2 000次后总的厚度磨损量。从表6可知,10#摩擦片的厚度磨损量及其对偶件压盘的厚度磨损量分别为0.065 mm和0.017 mm,进口摩擦片的厚度磨损量及其对偶压盘的厚度磨损量分别为0.067 mm和0.018 mm,10#铜基摩擦片的耐磨性能略好于进口摩擦片。

图3 0#和10#摩擦片在能量/功率等级递增试验后的形貌

2.4 离合器摩擦性能台架试验结果

2.4.1 摩擦力矩

把0#、10#铜基摩擦片和进口铜基摩擦片分别组装成矿用卡车430离合器总成,进行摩擦力矩台架试验。表7所列为10#摩擦片离合器在不同实验温度下的摩擦力矩和单位面积的摩擦力矩,图4所示为离合器的动摩擦力矩和摩擦因数随温度的变化曲线。按照QC/T27—2014汽车干摩擦式离合器总成台架试验方法中的规定,要求430离合器在250 ℃时单位面积滑动摩擦力矩不小于常温时的70%;320 ℃的滑动摩擦力矩不小于常温时的50%。从表5可知:10#摩擦片离合器在250 ℃时单位面积滑动摩擦力矩为1 846 N·m,是常温下摩擦力矩2 254 N·m的82%;320℃的单位面积滑动摩擦力矩为1 827 N·m,是常温摩擦力矩的81%,均高于国家行业标准。在铜基摩擦材料中加入Zn-W合金时,Zn元素与Cu形成的铜锌合金可在一定程度上降低材料的硬度,增大摩擦因数,并且动摩擦因数与静摩擦因数较接近,而摩擦因数增大能缩短离合器的打滑时间,减少离合器啮合过程中的发热。并且钨元素能够改善基体材料的耐热性,使得材料能承受更高的能量等级和温度。10#摩擦片离合器的动摩擦力矩与常温滑动摩擦力矩非常接近,起步时离合器从静止状态到启动状态时的力矩变化非常小,从而使高温传动扭矩非常平稳,不会产生扭矩传递突变而引起汽车振颤。

2.4.2 耐磨性能

离合器摩擦性能台架试验中摩擦片的磨损量直接反映摩擦片的耐磨性能和离合器使用寿命。对10#铜基摩擦片离合器进行1 000次循环和4 000次循环试验。试验前从动盘总质量为9 823.9 g。表8所列为离合器从动盘总成的质量磨损量随循环次数的变化,图5所示为离合器从动盘的质量磨损量随试验次数的变化。按照QC/T27—2014汽车干摩擦式离合器总成台架试验方法中的规定,该430离合器经过1 000次离合循环后,允许磨损量应小于12.5 g;经过4 000次离合循环,允许磨损量应符合小于49 g。从表8可知:10#铜基摩擦片离合器在1 000次循环后,质量磨损量为8.1 g,4 000次循环后的磨损量为44.3 g,符合有关标准的规定。

表6 10#铜基摩擦片和进口片的耐磨性能

表7 10#铜基摩擦片离合器的动摩擦力矩

图4 10#铜基摩擦片离合器的动摩擦力矩与摩擦因数曲线

同时对0#和10#进口铜基摩擦片离合器进行1 000次循环和4 000次循环离合器摩擦片磨损性能试验,表9所列为1 000次和4 000次循环后,离合器从动盘的质量磨损量。由表9可知,10#摩擦片的质量磨损量低于0#和进口摩擦片的磨损量。这是因为10#铜基摩擦片的表面硬度适中,R15X为66;同时其动摩擦因数大于0.52,能够很好地传递扭矩;并且10#铜基摩擦片的密度比0#大10%,使其耐磨性能提升。

表8 10#铜基摩擦片离合器从动盘的质量磨损量随离合次数的变化

图5 10#铜基摩擦片离合器的质量损失量随离合次数的变化曲线

表9 0#、10#和进口铜基摩擦片离合器在1 000次和4 000次离合循环后的质量磨损量

综合离合器的台架试验结果,(Zn-W)为6%的10#铜基摩擦片具有较好的综合性能,具有适中的硬度,能减少离合器对偶件压盘和发动机飞轮的损伤;提高其密度可减少摩擦片自身的磨损,延长离合器使用寿命;另外其动摩擦力矩与常温滑动摩擦力矩差异小,使得离合器接合平顺,出现异响的概率降低。

3 结论

1) 在铜基粉末冶金摩擦材料中添加Zn-W合金制备矿用卡车离合器用锌钨合金增强铜基摩擦片,可有效提高材料的动/静摩擦因数,也可提高铜基粉末冶金摩擦材料的能量/功率输入条件。

2)(Zn-W)为6%和压制密度提高10%的10#铜基摩擦片,具有最高的能量/功率等级。其临界能量/功率等级是第6级,能量密度和功率密度分别为753.15 J/cm2和470.73 W/cm2。

3) 10#铜基摩擦片在离合器摩擦力矩台架试验中,320 ℃时单位面积滑动摩擦力矩为1 827 N·m,是常温摩擦力矩2 254 N·m的81%,高于国家行业标准(70%);对10#铜基摩擦片离合器进行4 000次循环后,离合器摩擦片的质量磨损量为44.3 g,低于国家行业标准规定的49 g,也低于进口摩擦片的质量磨损量46.6 g。

[1] LOCKER K D. Friction material-An overview[J]. Powder Metallurgy, 2002, 35(4): 253−255.

[2] KUSE T. Development of new friction material for heavy duty application[J]. Sae Technical Paper Series, 1994, 103: 204−214.

[3] 王延忠, 魏彬, 宁克焱, 等. 铜基粉末冶金摩擦材料调速制动摩擦系数试验[J]. 哈尔滨工业大学学报, 2014, 46(1): 116−120. WANG Yanzhong, WEI Bin, NING Keyan, et al. Friction coefficient speed-control experiment of Cu-based wet sintered friction material[J]. Journal of Harbin Institute of Technology, 2014, 46(1): 116−120.

[4] WILLERMET P A. 摩擦学在传动中的应用[J]. 传动技术, 2000(2): 37−41. WILLERMET P A. Topics in transmission tribology[J]. Drive System Technique, 2000(2): 37−41.

[5] 李世鹏, 熊翔, 姚萍屏, 等. 石墨、SiO2在铜基粉末冶金摩擦材料基体中的摩擦学行为研究[J]. 非金属矿, 2003, 21(6): 51−53. LI Shipeng, XIONG Xiang, YAO Pingping, et al. Study on friction and wear behaviors of graphite and SiO2in matrix of Cu-based friction material[J]. Non-Metallic Mines, 2003, 26(6): 51−53.

[6] 刘超, 姚萍屏, 周海滨, 等. ZrO2晶型对铜基粉末冶金摩擦材料摩擦学性能的影响[J]. 润滑与密封, 2009, 44(2): 6−13. LIU Chao, YAO Pingping, ZHOU Haibin, et al. Effect of crystal structures of ZrO2on tribological properties of copper-based powder metallurgy friction materials[J]. Lubrication Engineering, 2019, 44(2): 6−13.

[7] 姚萍屏, 肖叶龙, 张忠义, 等. 高速列车粉末冶金制动材料的研究进展[J]. 中国材料进展, 2019, 38(2): 116−125. YAO Pingping, XIAO Yelong, ZHANG Zhongyi, et al. Progress in powder metallurgical brake materials for high-speed trains[J]. Materials China, 2019, 38(2): 116−125.

[8] 周宇清, 张兆森, 袁国洲. 模拟空间状态下的粉末冶金摩擦材料性能[J]. 粉末冶金材料科学与工程, 2005, 10(1): 50−54. ZHOU Yuqing, ZHANG Zhaosen, YUAN Guozhou. Powder abrasion material in simulated space state[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(1): 50−54.

[9] 肖叶龙, 姚萍屏, 汞太敏, 等. 石墨与MoS2配比对空间对接摩擦材料性能的影响[J]. 中国有色金属学报, 2012(9): 2539− 2545. YE Xiaolong, YAO Pingping, Gong Taimin, et al. Effects of proportion of graphite and MoS2on performances of space docking friction material[J]. The Chinese Journal of Nonferrous Metals, 2012(9): 2539−2545.

[10] 王秀飞, 尹彩流. 粉末冶金摩擦材料的应用现状及对原材料的要求[J]. 粉末冶金工业, 2017, 27(1): 1−6. WANG Xiufei, YIN Cailiu. Application situations of powder metallurgy friction materials and requests of raw materials[J]. Powder Metallurgy Industry, 2017, 27(1): 1−6.

[11] 钟志刚, 李东生. 重载汽车金属陶瓷离合器片的研制[J]. 材料工程, 2000(1): 42−43. ZHONG Zhigang, LI Dongsheng. Development of clutch plate for heavy vehicles[J]. Journal of Materials Engineering, 2000(1): 42−43.

[12] 黄培云. 粉末冶金原理[M]. 第2版. 北京: 冶金工业出版社, 1997: 38. HUNAG Peiyun. Principles of Powder Metallurgy[M]. 2th ed. Beijing: Metallurgical Industry Press, 1997: 38.

[13] 鲁乃光. 烧结金属摩擦材料现状与发展动态[J]. 粉末冶金技术, 2002, 20(5): 294−298. LU Naiguang. The present state and tendency of sintered friction materials in the world[J]. Powder Metallurgy Technology, 2002, 20(5): 294−298.

[14] 龙波, 白同庆, 李东生. FeSO4对铜基粉末冶金摩擦材料性能的影响[J]. 材料导报, 2008, 22(z1): 445−447. LONG Bo, BAI Tongqing, LI Dongsheng. Effect of FeSO4addition on properties of copper-based powder metallurgy friction material[J]. Materials Review, 2008, 22(z1): 445−447.

[15] 付昌星, 张晓旭. 离合器用30CrMnSiA钢制动片和铜基粉末冶金摩擦片的温摩擦磨损性能分析[J]. 粉末冶金工业, 2019, 29(3): 41−45. FU Changxing, ZHANG Xiaoxu. Thermal friction and wear performance analysis of 30CrMnSiA stell brake plate and copper-based powder metallurgy friction plate for clutch[J]. Powder Metallurgy Industry, 2019, 29(3): 41−45.

[16] 周永欣, 徐飞, 吕振林, 等. SiC和石墨颗粒混杂增强铜基复合材料的摩擦磨损性能[J]. 机械工程材料, 2015, 39(2): 90−93, 97. ZHOU Yongxin, XU Fei, LÜ Zhenlin, et al. Friction and wear properties of Cu matrix composites hybrid reinforced with SiC and graphite particles[J]. Materials for Mechanical Engineering, 2005, 39(2): 90−93, 97.

[17] 周海滨. 粉末冶金摩擦材料特征摩擦组元与铜基体的界面及其对摩擦磨损机理影响研究[D]. 长沙: 中南大学, 2014. ZHOU Haibin. Research on effects of characteristic friction components/Cu matrix interface on friction and wear mechanism of powder metallurgy friction materials[D]. Changsha: Central South University, 2014.

[18] 屈盛官, 袁志敏, 赖福强, 等. 中重型车辆离合器摩擦副材料的高温摩擦磨损性能[J]. 中南大学学报(自然科学版), 2018, 49(5): 1087−1094. QU Shengguan, YUAN Zhimin, LAI Fuqiang, et al. Friction and wear properties for clutch friction materials in medium-heavy- duty vehicles at high temperature[J]. Journal of Central South University ( Natural Science), 2018, 49(5): 1087−1094.

Friction and wear properties of PM Zn-W alloy reinforcing copper-based friction material for mining truck clutches

XIE Maoqing1, 2, WANG Leigang1, PENG Peng3, YANG Guosheng3, ZHANG Jiahao4

(1. School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China;2. Zhejiang Tieliu Clutch Co., Ltd., Hangzhou 311101, China;3. Nantong Wanda Friction Material Co., Ltd., Nantong 226611, China;4. School of electrical and Automation Engineering, Hefei University of Technology, Hefei 230009, China)

The copper baseed friction materials for mine truck clutch were prepared by adding Zn-W alloy into the existing copper base powder metallurgy friction material formulation, with different Zn-W alloy content and different pressing density. The microstructure and friction and wear properties of the materials were analyzed and tested, and the incremental energy/power level test and bench test were carried out. The results show that the surface hardness of Cu based friction materials decreases with the increase of Zn-W alloy content and increases with the increase of density. The friction coefficient increases with the increase of Zn-W alloy content and decreases with the increase of density. The copper based friction plate with mass fraction of 6%Zn-W alloy and 10% higher density has suitable surface hardness, dynamic/static friction coefficient and good wear resistance, and can reduce the noise, vibration and acoustic vibration roughness of automobile. Compared with the friction plate without Zn-W alloy, the energy output of the friction plate can be increased by two levels, and the sixth level energy output (753.16 J/cm2) can be sustained. The main performance of the friction plate is slightly higher than that of the imported copper based friction plate.

Zn-W alloy; density; copper-based friction material; friction property; bench test

TB36

A

1673-0224(2020)05-440-09

国家自然科学基金资助项目(51775249)

2020−07−26;

2020−08−01

王雷刚,教授,博士。E-mail: lgwang@ujs.edu.cn

(编辑 汤金芝)