基于DCS延迟焦化污水的除油脱焦自控工艺优化设计研究

2020-11-18叶彩霞朱南希

刘 畅,刘 磊,叶彩霞,朱南希

(1.安庆职业技术学院,安徽 安庆 246003;2.中石化安庆设计院宁波分院,浙江 宁波 315001)

延迟焦化一般可视为石油炼制的第三个环节,也是最后一个环节。故在该环节的加工及自动控制领域多以简单粗放的工艺为主。在之前的常减压蒸馏、催化裂化之后,进入焦化装置的原料是前两个生产环节加工后的减压渣油,俗称重油。该类油品杂质多,而汽柴油含量又低,焦化反应后产生的废液量又特别大,如何精细化处理延迟焦化产生的冷焦溢流水及过程控制一直是困扰炼油炼化企业多年的技术难题。中石化安庆分公司炼油三部会同地方高校进行了细致的先期调研,并形成了基础设计方案。

1 延迟焦化工艺简介及冷焦水的产生及危害

1.1 冷焦水的产生及成分分析

当延迟焦化过程结束后,焦炭塔内部炙热的焦炭温度达到上千度,如果让石油焦自然冷却达到作业温度通常情况下需要十几个小时的时间,这显然不符合生产规律。故在机械清焦之前需要对塔内的高温石油焦进行强制冷却,使其迅速降温。当塔内结焦彻底,不再有汽、柴油及干气产生时,从焦炭塔底部通入常温的焦炭冷却水,传统石化工艺使用的这种冷却水并不是常用的工业循环水(中水),而是上一次清焦过程生产的废水经过简单隔油处理后再次打回储水池备用的低含油污水,工业上称之为“冷却焦炭低温水”,简称冷焦冷水,一般在45℃~50℃之间。被打入塔内的冷却水与热焦炭逆向接触,最先进入塔内的冷却水瞬间沸腾,并混合多种杂质从焦炭塔顶部的导流口溢出,故称之为“冷却焦炭溢流热水”,简称冷焦热水,或冷焦水,而这种高含油量的污水不但温度达在120℃~170℃之间,而且还伴有挥发性的有害气体。当石油焦的温度降至180℃以下时,机械钻头从塔顶向下钻探,打碎板结的石油焦,并打开焦炭塔底部的排焦口,与此同时需要用冷焦冷水对塔内进行高压冲刷,在高速水流的推动下,焦炭块被冲出焦炭塔,这种冲刷焦炭塔内部的工业废水称为“切焦水”。在石油化工上,把冷焦冷水、冷焦热水及切焦水统称为焦水[1]。在成分上三者完全相同,只是水温及各种杂质的含量存在差异。本文阐述的新控制工艺就是将传统的冷焦水处理工艺彻底改造,把原来简单粗放的敞开式隔油自冷处理改造为密闭式的精细分离,除油去焦粉并脱除硫化物的先进加工工艺,将焦水池里的冷焦水转变为基本不含杂质的工业循环水(中水)。冷焦热水、冷焦冷水、切焦水及循环水中所含的杂质及含量见表1。

表1 焦水及循环水杂质成分及含量表

1.2 冷焦水处理的原则工艺流程

1.2.1 冷焦水处理的现有工艺及问题分析

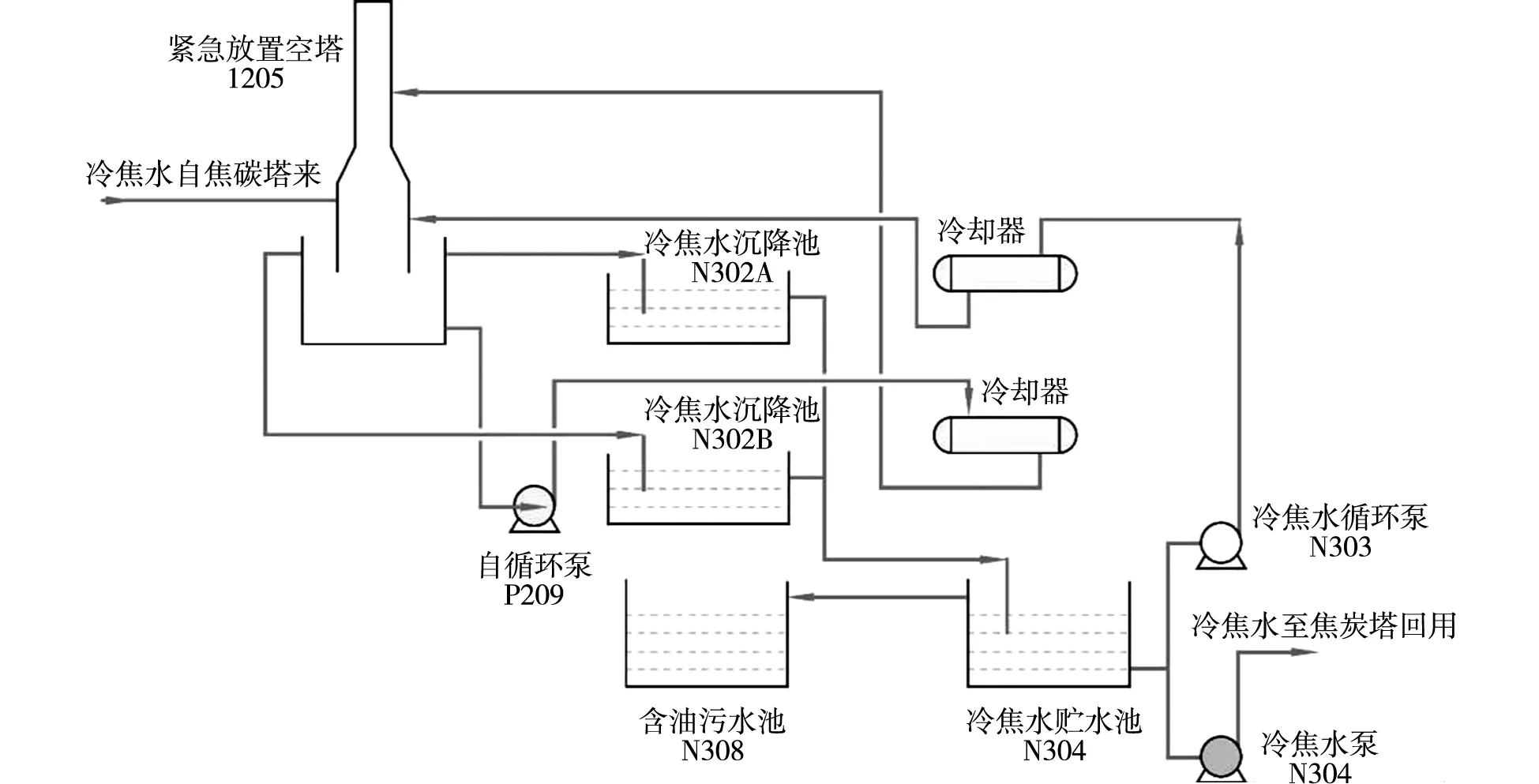

安庆石化炼油二部的延迟焦化装置2009年扩建后总加工能力为150万吨/年,共六台焦炭塔。焦化装置现有的冷焦水系统为敞开式处理,即焦炭塔顶部溢流和底部放空水进入冷焦水沉降池N302沉淀焦粉及大焦炭颗粒,沉降池上部的冷焦水自然溢流至冷焦水贮水池N304,在贮水池中油水分层,上层的污油被隔油槽排至含油污水池N308,再用冷焦热水泵提升至冷却塔冷却后进入冷焦冷水池,然后用冷焦冷水泵P304送至焦炭塔循环使用,处理量约为250m3/h。在焦炭塔注水冷却的过程中,塔顶高温溢流水及大量的高温蒸汽夹带着油泡沫和焦粉沿溢流管排入沉降池,冷焦过程中携带的硫化物等有害气体随高温蒸汽挥发出来,造成储水池、污油池、冷却塔上方白色烟雾弥漫,并散发出阵阵臭气。原有的传统冷焦水处理工艺如图1所示。为改善装置周围的大气环境,消除焦化装置恶臭污染问题,安庆分公司决定将焦化装置现有的敞开式冷焦水系统进行密闭处理改造。

图1 传统的冷焦水处理工艺流程图

1.2.2 冷焦水处理系统改造的原则工艺流程

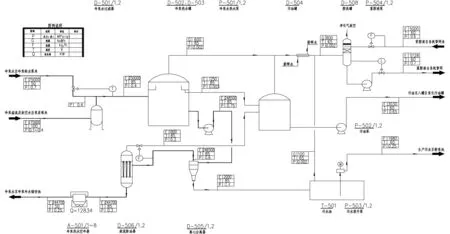

根据上一节中的问题分析,笔者同工程技术人员初步设计出一套冷焦水处理的流程,如图2所示。现以原则工艺流程的方式加以简介,来自焦化装置焦炭塔的冷焦热水与来自冷焦水储存池的冷焦冷水在粗过滤器(D-501/1、2,两台并联)内混合降温、脱除大颗粒焦炭后,泵入新增设的热水罐(D-502、D-503,两台并联)进行重力沉降;热水罐中部的冷焦热水通过热水泵P-501/1、2提压依次送至离心分离器D-505、旋流除油器D-506/1、2进一步脱焦粉和除油;除油后的冷焦热水至空气冷却器A-501/1~8温度降至50℃,最后至冷焦水储存池循环利用。

热水罐上部的污油溢流至污油罐D-504,在污油罐内切水后的污油由泵P-502/1、2输送到八罐区污油罐;污油罐D-504内含油污水返回热水罐。热水罐底部与离心分离器D-505底部富含焦粉、重质油的污水定期排放至密闭的污水池T-501,污水通过污水提升泵P-503/1、2送至焦化装置粉焦池。

通过以上工艺环节,水、焦、油、气四种成分得以充分收集和有效处理。

图2 冷焦水脱硫除油系统原则工艺流程图

2 冷焦水处理系统的工艺流程控制点设置及仪表配型

不同于上述的原则流程,对该装置中自动控制系统的设计必须是以管道工艺流程为基础的。故控制点和检测点的设置是与详细的工艺管道流程密不可分的。此节将详细阐述在整个冷焦水处理系统中自动控制的要求,包括:控制点的设置,控制方法的选择,指示及检测仪器的安装等。

2.1 冷焦热水的除油脱焦粉处理

2.1.1 粗过滤及混热环节

在延迟焦化生产周期结束后,工人对焦炭塔内部进行机械清焦处理,自六座焦炭塔里溢流的冷却水为黑褐色的混合液体,主要含焦炭粉末,重油,和挥发性的酚类等杂质,此时冷焦热水的温度最高达到170℃,此介质在工程上用RW表示。由于来水量大,溢流的冷焦热水瞬间流量可达到175000kg/h,在这种情况下超过100℃的冷焦热水在进入储水罐之前,如果不进行有效地换热降温,后续的生产工艺将无法有效进行。为了使冷焦热水迅速换热降温,在进入储水罐前先将冷焦溢流热水经过过滤器(D-501/1,2)的初步过滤,去除大颗粒焦炭,再将初步过滤的冷焦热水与事先处理好的冷焦冷水混合,混合点设在过滤器的出口处。混合后冷焦水的设计温度为85℃,为了达到这一生产指标,在这个流程上设置了一个闭环反馈的温度控制环节。其方案是:在出口处设置一个温度监测点TE-5001,即在管道300-RW-5002上安装一个插入深度为300mm,规格为H-WRKK-240的热电偶,热电偶将变送的温度信号传输给控制器TIC-5001,控制器输出指令驱动调节阀TV-5001调整阀芯开度,调节冷焦冷水的流量,从而达到温度控制的目的[2]。

2.1.2 冷焦热水收集与隔油环节

经混合后初步冷却的冷焦热水的温度在85℃左右,此时冷焦热水进入储水罐(D-502)。因油水的比重不同,且互不相溶,混合液体在罐内自然分层,污油上浮,污水下沉。而在冷焦热水储水罐内安装有一套隔油收集装置,上浮的污油从隔油板的上延溢过,收集在隔油槽里,再从隔油槽里自然溢流进入污油罐收集。在此过程中,由于每次自焦炭塔收集来的冷焦水中含油量不稳定,故如何控制油水分离的过程又是一个创新的生产工艺,在这里笔者和技术人员商议后决定使用油水界位仪(界位传感器)实施间断控制:在储水罐的中上部的三个不同竖直位置上,安装三支界位传感器LdT5008/1~3,与控制器相连形成高低位联锁,即油水界位在高位时,控制器输出指令,使气动切断闸阀HV5008关闭冷焦热水的入口;当油水界位下落至低位时,控制器的指令使闸阀打开,继续向罐内注入冷焦热水。这样便可保证罐内的油水分界线不至于高过隔油板,也不会出现罐内储水量不足的情况出现。同时,在并联的另一座热水储罐(D-503)的外壁上同样安装有相同的界位传感器LdT5009/1~3,控制方法一致。现场安装的界位传感器如图3所示。

为了防止储水罐内的冷焦水注满,在两个罐顶安装有雷达液位计LT5001和LT5002,作为液位控制点。在DCS系统内控制器应设置液位上限和液位下限,当任意一罐内的液位低于下限或高于上限时,雷达液位计LT5001或LT5002将检测信号传送给控制器LIA5001或LIA5002,控制器驱动快速切断闸阀HV5001的全开与切断,以保证罐内液位在1800mm~10800mm的范围内。若出现极端情况:罐内的液位低于下限,系统报警,而由于生产的间歇性,无冷焦水注入,即使闸阀HV5001此时已处于全开状态也无法满足罐内补水的需求,此时控制器LIA5001或LIA5002会根据HV5001的回讯信号驱动另两组气动闸阀HV5002和HV5003打开,让生产给水(介质代号PW)补充注入两支储水罐内。因冷焦热水里含有一定量的挥发性可燃气体,如干气,甲烷等。如果在储水罐的顶部空间形成聚集,极易发生爆燃事故,后果不堪设想。故必须在罐内充入惰性气体——氮气(介质代号GN),而氮气的充填不能超过设计压力,否则仍然会产生爆燃等事故,故对罐顶的压力控制又是一个必要的自控环节。自管网中来的氮气由管道50-GN-5001经调节阀PSV5001和PSV5002通入罐顶部,在两支储水罐的顶部安装有两支压力变送器PT5001和PT5002,变送器将信号传送给控制器PICS5001和PICS5002,控制器根据闭环反馈原理驱动执行机构PY5001或PY5002控制调节阀的开度,从而达到压力控制目的。相应的控制设备如图4所示。

图3 界位传感器LdT5009/1~3的外观 及高低限位安装

图4 差压变送器PT5001/2,雷达液位计LT5001/2, 气动闸阀HV5002和HV5003

2.1.3 分离器除焦粉环节

冷焦热水储水罐内已分层的含油污水从管道300-RW-5005排出,此时污水中依然含有较多的焦炭粉和硫化物颗粒,工程上常用离心分离机进行颗粒物的脱除。故在此环节上设置两台大功率的冷焦热水泵(P-501/1,2)和两台离心分离机(D-505/1,2)。从罐内排出的含油污水经大功率水泵打入分离器前的流量达到248 500Nm3/h,高速注入的污水在分离器内进行密度分离,固体颗粒以糊状油泥的形式从分离器底部排出,经管道150-OD-5012进入污水池(T-501)收集沉淀。

而经分离后的轻质冷焦水从分离器上端出口排出,此时的流量有所下降,但依然有246 500Nm3/h,高速水流从管200-RW-5008/5009进入旋流除油器进行下一步处理[3]。

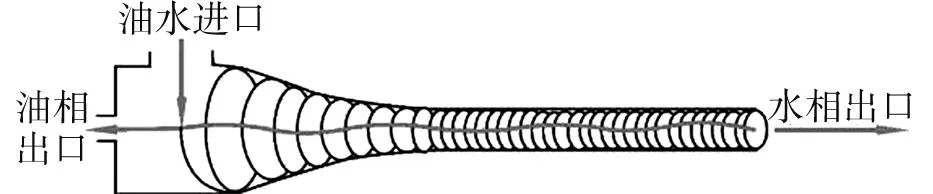

2.1.4 精细除油环节

相对于隔油这种简单的重力分离来说,旋流除油和上一步的离心分离一样,都属于密度分离。与储水罐内的隔油不同,利用旋流除油器除油则是将含油污水中的油分彻底脱除的精加工环节。自分离机来的轻质冷焦水高速注入旋流除油器(D-506/1,2),在螺旋内壁里,轻组分的污油从上端溢出,比重较大的水从下端排出。旋流除油器原理如图5所示。

从旋流除油器出口排出的冷焦水则是我们工业中常见的“中水”,生化指标已达到了循环使用的标准。经过空冷器的降温,达到50℃左右便可进入储水池备用了。

图5 除油器结构示意图

2.1.5 污油收集环节

污油的收集在这套系统里是一个需要注意的环节,主要靠污油罐的临时存储完成。自两只储水罐上层隔油溢流的污油和由旋流除油器分离的污油从管150-SLO-5001/5002进入罐内收集。因为焦化污油的组要成分是蜡油和减压柴油,特别是蜡油的凝固温度很低,故在管道和罐内极易凝结,影响管道输送和罐内容积,所以对管道外壁进行保温和罐底蒸汽盘管加热是非常必要的。经过收集的污油由两台污油泵输送至原料油罐区,作为催化裂化生产的原料进行再加工,从而重新获得汽柴油。

2.2 除油脱焦粉处理的详细设计方案

综上所述,将冷焦水收集后的处理分解五个环节分别详细说明,并以冷焦溢流水在管道中的流向为阐述顺序,详细介绍了各环节控制点的设置和仪器仪表的选型。冷焦水液相处理系统完整的工艺仪表控制流程如图6所示,虚线及阴影部分为原有装置及管道,实线绘制部分为新增的设备,管道和控制仪表等。文中未提及的管道均为检修管道,在更换部件或出现生产异常时才会使用,正常情况下都是关闭的[4]。

图6 冷焦水脱焦粉除油系统工艺仪表控制流程图

3 自控系统仪表与控制器的设置与选型

3.1 本项目设计中的各个控制及检测点控制仪表结合工艺仪表图,简介如下。

3.1.1 温度的指示及调节

冷焦水混合点温度控制调节,仪表位号为TIC-5001,总套数为1套。该成套控制仪表又分为以下几个部分。

铠装热电偶TE-5001,型号为H-WRKK-240,接线形式为防爆型螺纹连接,防护等级为IP65,防爆等级为ExdⅡCT4,铠装材料为0Cr19Ni9。

安全栅TIB-5001及TOB-5001,型号为KFD2-VR2-Ex1.5及KFD2-CD-Ex1.32。

调节阀TV-5001,阀体型号为DN150-PN40-FC,执行机构为气动薄膜式执行器,定位器为非智能电/气EPA-821,输入信号为4-20mA。控制器TIC-5001,DCS内置模块,测量范围为0~200℃。

双金属温度计,仪表位号为TG-5001~5021,型号为WSS-481,总件数为21支,指示表形式为万向型、抽芯式,测量范围为0~200℃,外壳防护等级为IP65,套管形式为整体钻孔式。

3.1.2 流量的指示及调节

生产给水管流量指示累积,仪表位号为FIQ-5002,总套数为1套。该成套控制仪表又分为以下几个部分。

电磁流量计FT-5002,操作密度为990kg/m3,流量测量范围为0~130t/h,供电电压为DC24V,输入信号为4-20mA(二线制)。

输入安全栅FIB-5002,型号为KFD2-STC4-Ex1。

流量显示模块FIQ-5002,DCS内置模块。量程为0~130t/h。

旋流除油器D-506/1、2的入口流量指示控制。仪表位号为FIC-5003/5004,总套数为2套(对称分布)。该成套控制仪表又分为以下几个部分。

标准孔板FE-5003/4,型号为LGYF-2004A,雷诺数(正常流量)为330231kg/h,仪表差压为40kPa,公称直径为200mm。

差压变送器FT-5003/4,防爆等级为ExiaIICT4,精度为±0.075%,设定量程为0~40KPa,型号为3051CD2A2B21AB4I5M5。

输入安全栅FIB-5003/4,型号为KFD2-STC4-Ex1。

流量控制显示模块FIQ-5003/4,DCS内置模块,量程为0~180t/h。

输出安全栅FOB-5003/4,型号为KFD2-STC4-Ex1。

污油流量调节阀FV-5003/4,阀体型式为顶部导向型单座调节阀。型号为97-21225,执行机构为气动薄膜式执行器,定位器为非智能电/气EPA-821,输入信号为4-20mA。

3.1.3 液位及界位的指示调节

热水罐D-502/503油水界位指示报警联锁,仪表位号为LdISA-5008/5009,总套数为2套(并联分布),该成套控制仪表又分为以下几个部分。

界位测量传感器LdT-5008/1~3,数量为3支,型号为WBL-TV-B/d,检测精度为1mm,响应时间为<0.2S。插深为L=300mm,供电电压为DC24V,输入信号为4-20mA(二线制)。

油水界位控制显示模块LdISA-5008/1~3,DCS内置模块。动作要求为LdT-3008/1、2同时检测到油时,自动打开LdSV-3008及LdT-3008/1、2任一个检测到水时,自动关闭LdSV-3008。

开关阀LdSV-5008,阀体型式为气动硬密封O型切断球阀,作用型式为气关式,型号为Z6CF4Y-2.5C,泄漏等级为ANSI B16.104 VI。

输入安全栅LdIB-5008/1~3,型号为KFD2-STC4-EX1。

阀LdSV-3008开回讯指示LZOS-5008,DCS内置模块,回讯开关为防爆型上阀位回讯器。

热水罐D-502/503的液位指示报警,仪表位号为LIA-5001,套数为2套(并联分布),该成套控制仪表又分为以下几个部分。

雷达液位计LT-5001,数量为2支,型号为FMR245-IGCMKAA4A,测量范围为11000mm,精度,±2mm,防爆等级为EExiaⅡCT6,供电电压为DC24V,输入信号为4-20mA。

输入安全栅LIB-5001,型号为KFD2-STC4-Ex1。

液位报警指示LIA-5001,DCS内置模块,量程为0~100%,报警范围为LAH=70%,LAL=30%。

3.1.4压力的指示调节

热水罐及污油罐顶压力控制联锁,仪表位号为PICS-5001/5002/5003。套数为3套,该成套控制仪表又分为以下几个部分。

表压变送器PT-5001/2/3,型号为3051CG1A2B21AB4I5M5,设定量程为-2~4KPa,操作介质为水蒸汽/硫化氢/氮气,防爆等级为ExiaIICT4,精度为±0.075%。

联锁控制模块PICS-5001/2/3,DCS内置模块,量程为-2~4KPa。

控制室安全栅柜PIB-5001/2/3,型号为KFD2-STC4-Ex1。

压力调节阀PV-5001/2/3,阀体型式为顶部导向型调节阀,公称等级为DN40 PN40 FC,执行机构为气动薄膜式执行器,定位器为非智能电/气EPA-821,输入信号为4-20mA。

3.2 DCS控制系统冗余扩展接点设计

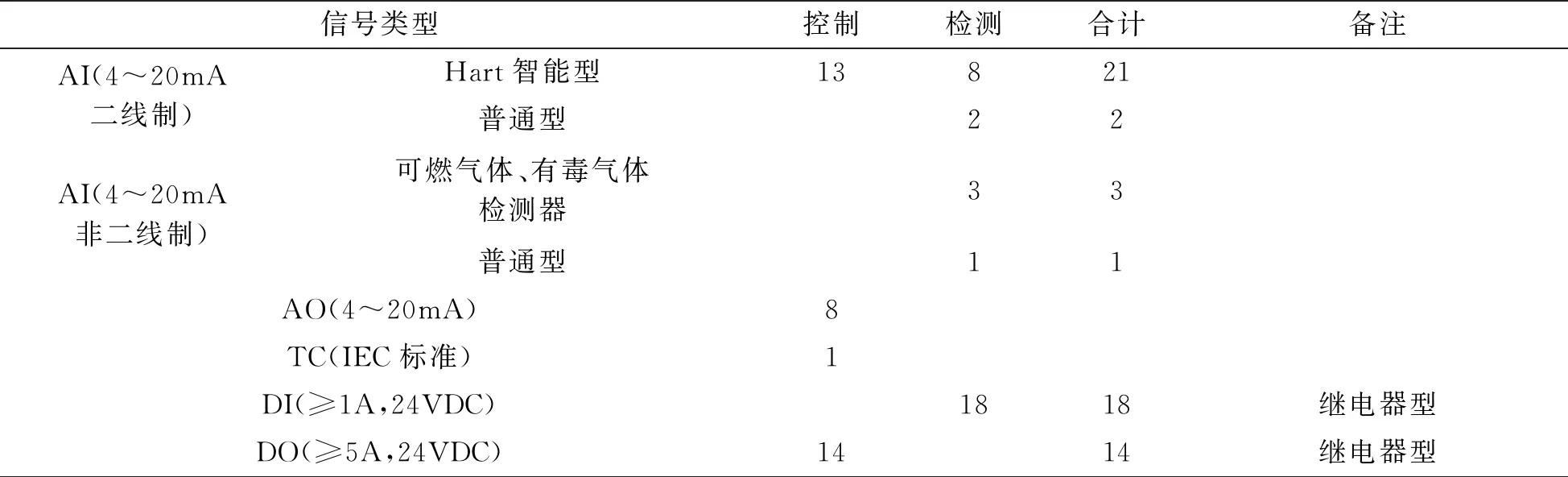

本次新增的仪表信号全部引入炼油焦化装置DCS控制系统,相应增加部分卡件及安全栅[5]。DCS系统I/O点统计见表2。

表2 DCS系统I/O点统计

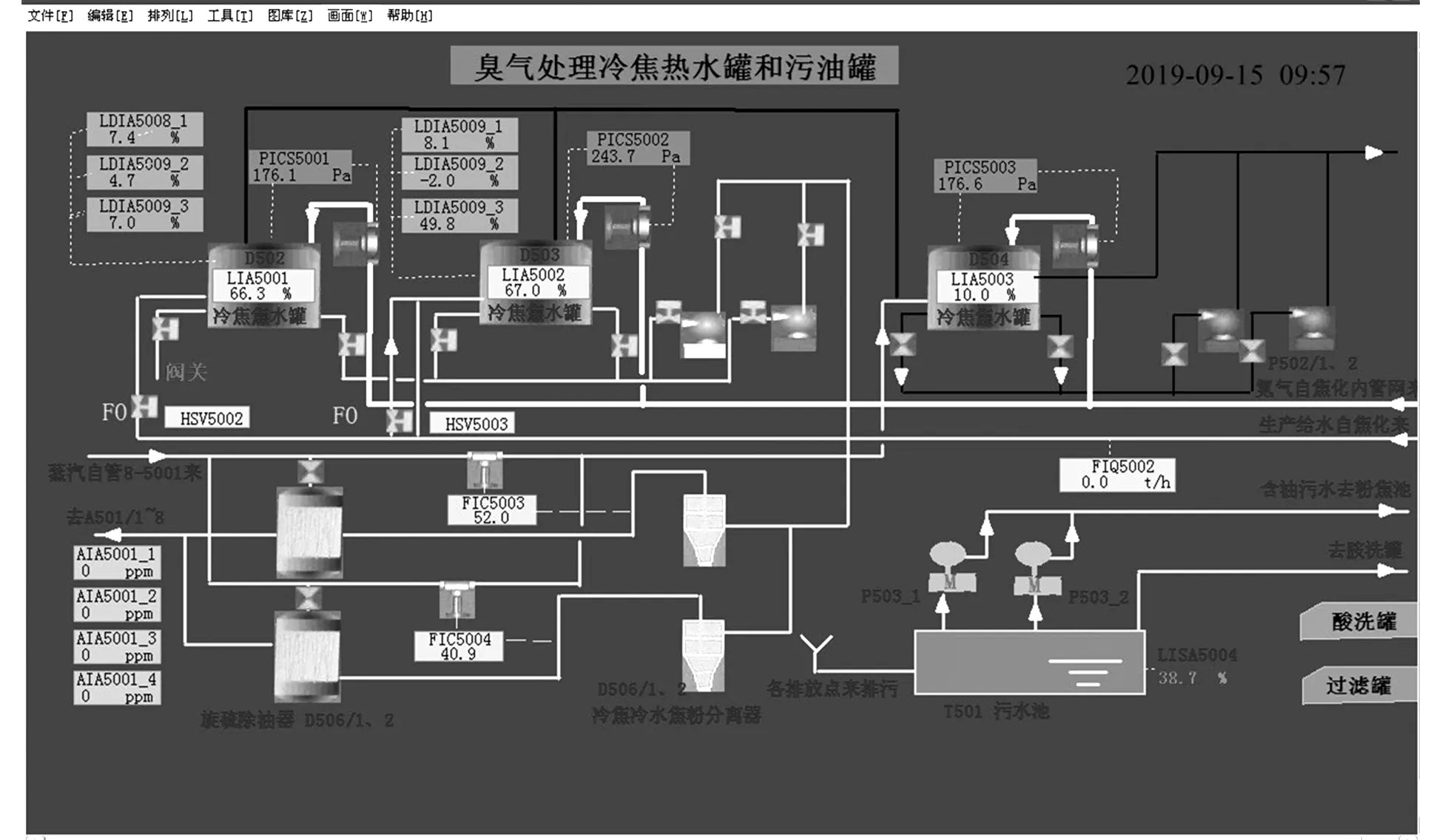

经集散控制系统技术人员组态后,其中控制界面如图7所示。图中所示所有数据均为实时现场数据,过程参数采集时间为2019年9月15日9时57分。

图7 项目实施后的DCS界面截图

4 项目建设的意义与展望

国内早期的炼化末端环节处理在自控领域都以就地式组合仪表和小型控制系统(如PLC,DDC)为主,不接入整体流程的集散控制,而末端工序过程控制效果的提升现在已经成为整个生产效能提高的重要因素。基于高校团队提出的改进方案,经过工程技术人员的详细设计,项目于近期建成并入生产,经过一年多的试运行,每年可从冷焦水分离的污油中重新提炼汽、柴油1.72万吨,每年节约工业用水26万吨,但它的意义绝不仅仅是提高下游油品的再利用率和节约水资源那么简单,其显著的环保功效对当地居民所产生社会效应远超经济效益。

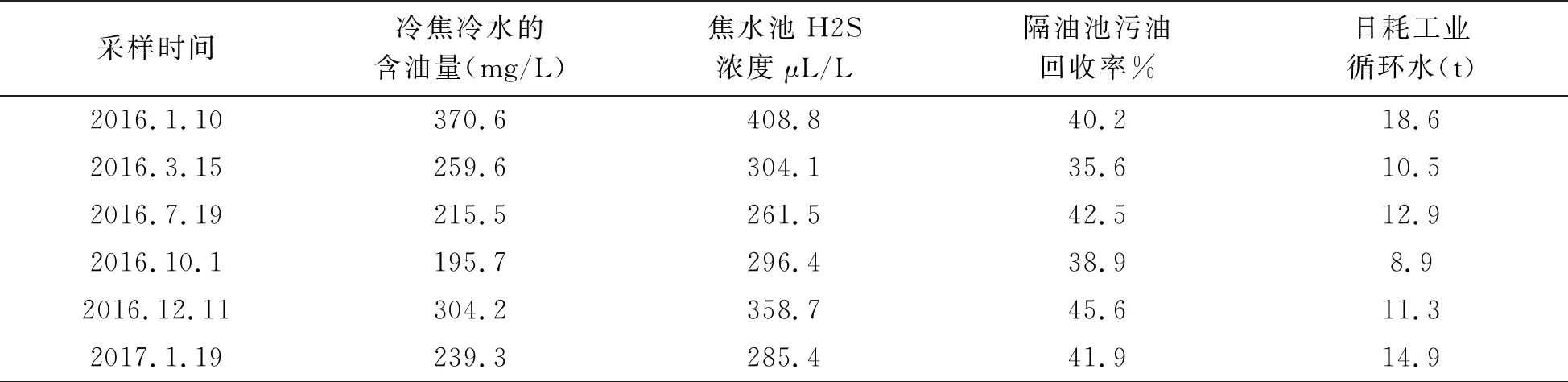

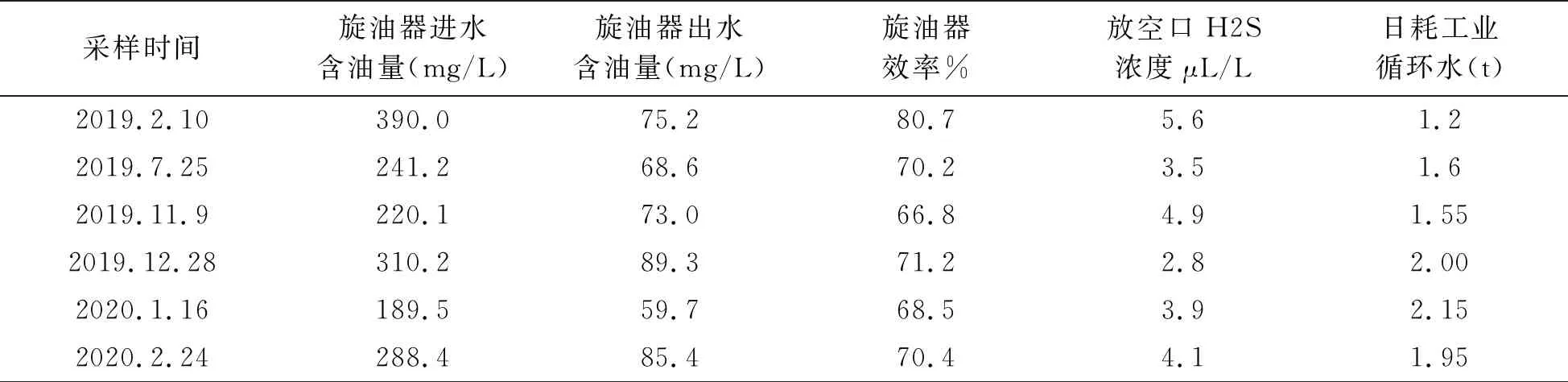

现将从厂方技术质量部门获取的两组检测结果显示的数据对比可以看出该项目的环保效益。表3是为增设冷焦水密闭系统前的排放数据。表4是该项目建成后的效果。

表3 敞开式冷焦水处理系统的排放数据

表4 增设脱焦除油装置后排放数据

2018年中石化和安徽省级科研资金已拨付经费进行该领域的实践性科研,因本文已做好了充分的前期理论研究工作,后期施工人员和DCS供应商霍尼韦尔公司的工程师在系统模块里设置好相应的控制点便实现了与整个延迟焦化集散控制的合并兼容[6]。目前该项技术改造已成功得到运用,相信在整个控温污水处理领域都是一个典型的范例,并能起到石油石化行业内的借鉴与示范作用。