焦化装置回炼污油存在的问题及解决措施

2016-04-11王晓强张宗有杨有文王文斌

王晓强,张宗有,杨有文,王文斌

(中国石油独山子石化分公司,新疆 独山子 833600)

焦化装置回炼污油存在的问题及解决措施

王晓强,张宗有,杨有文,王文斌

(中国石油独山子石化分公司,新疆 独山子 833600)

针对焦化装置回炼污油过程中实际存在的问题,提出了一系列解决措施。通过改造回炼流程,实现了系统含水较高的污油回炼;通过增加污油再沸器并对操作进行优化,能使污水预处理的污油连续回炼;通过调整操作,保证了回炼过程产品质量;通过增加罐区进焦化装置换热器污油线,可以减少污油回炼时对分馏塔压力的影响。

焦化 回炼污油 环保 污油再沸器

焦化装置回炼污油,具有较大经济效益和环保价值,但是污油性质的不同不仅会影响装置的安全平稳操作,甚至还会影响产品质量。中国石油独山子石化公司1.2 Mt/a延迟焦化装置于2009年9月正式投产,装置内产生的污油主要通过去焦炭塔顶部做急冷油或者去焦化原料缓冲罐(V-101)进行回炼。但是随着全厂污油的增加以及污油性质的变化,导致焦化装置回炼污油困难,并造成罐区污油憋罐,因此,迫切需要对焦化装置污油回炼方案进行科学规范的调整,用以平衡全厂污油量,提高污油回炼带来的经济效益,保护环境,满足长周期和安全生产的需要。

1 回炼污油存在的问题

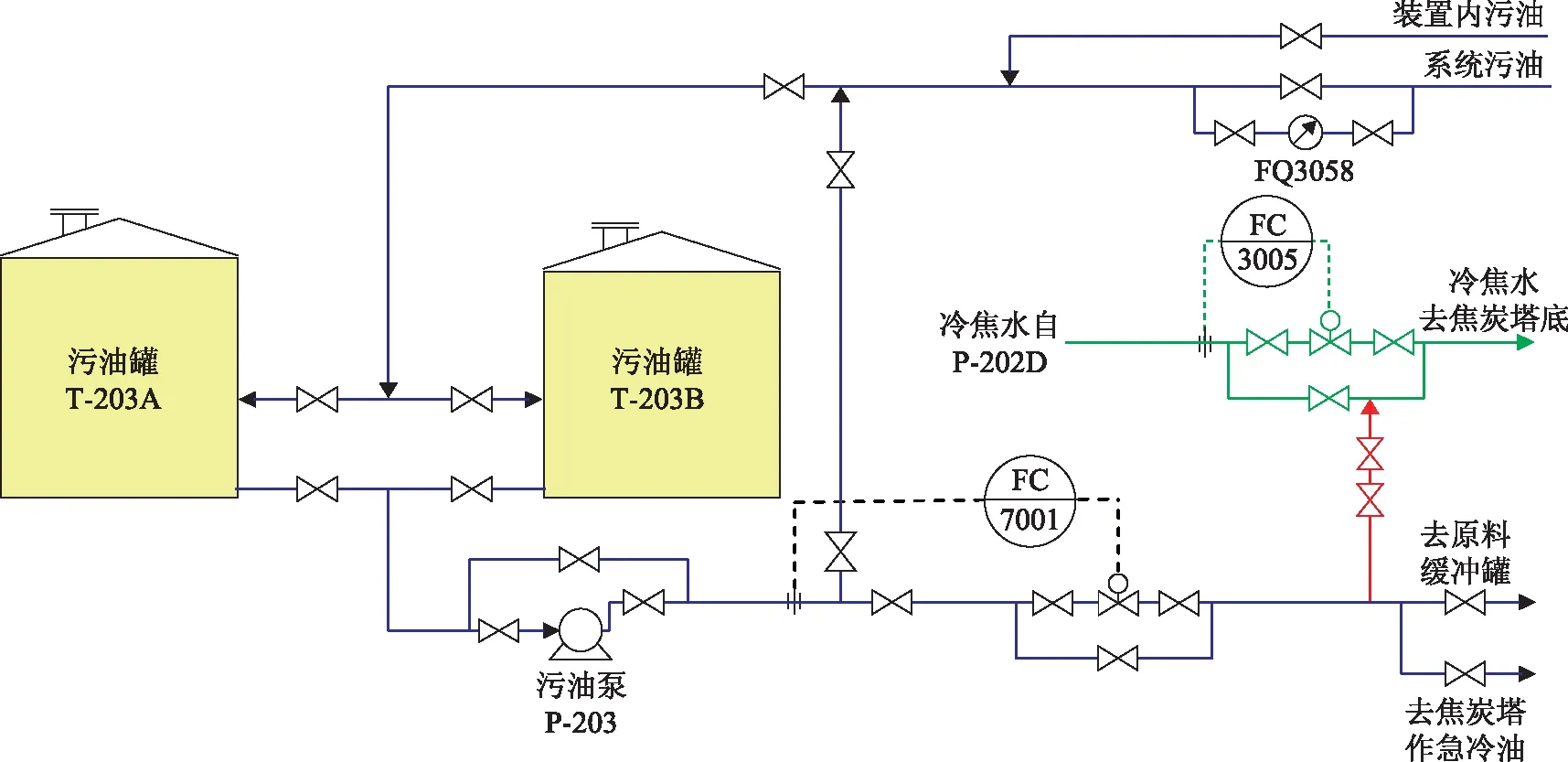

目前回炼的污油有焦化装置自产污油和炼油厂其它装置产生的污油(也称做系统污油),而回炼污油流程有两种方案,可以去焦炭塔顶部作为急冷油,也可以去V-101与原料油一起去加热炉。污油进焦炭塔顶馏出线作急冷油时,要求污油含水量小于10%,如果含水量高,容易造成焦炭塔顶馏出线法兰泄漏,对分馏系统操作影响较大。污油进V-101作为焦化原料时,要求污油含水量小于50%,如果含水量高,管线容易水击振动拉裂焊缝,造成热油泄漏,V-101容易突沸,影响分馏塔操作,不利于装置长周期运行。另外,回炼污油还容易影响产品质量,经常出现柴油终馏点不符合质量指标的要求。

自产污油主要来源于新焦炭塔预热、焦炭塔改放空以及轻蜡油过滤器反冲洗时(主要是轻蜡油、柴油以及部分焦粉杂质)产生的污油。新焦炭塔预热和轻蜡油过滤器反冲洗时产生的污油含水量相对较少。焦炭塔改放空时产生的污油含水量较多,但是油水分离比较明显,通过脱水就可以得到含水量较少的污油,这部分自产污油完全可以通过现有流程回炼,而且回炼过程对焦炭塔和分馏系统影响较小。回炼流程见图1蓝色线条部分。

系统污油主要来源于炼油新区各车间停工时退出的污油、钝化废液、除臭废液和酸性水等废渣废水,还有循环水污水预处理装置回收的污油,污油中含有油泥等杂质,尤其是这部分污油含水量高(大于50%),不能满足焦化装置回炼污油的要求。

2 解决措施及效果

2.1 增加冷焦水跨线,回炼高含水污油

为了回炼污水预处理装置回收的高含水污油,回炼污油线去冷焦水线增加一条跨线,见图1红色线。含水量高的污油通过焦炭塔冷焦水线,在小量给水时进行污油回炼。在焦炭塔小给水时,将含水量较高(大于50%)的污油在焦炭塔冷焦小量给水时从焦炭塔的给水线注入。利用焦炭塔中300~400 ℃焦炭的余热,将污油中的水、油蒸出,部分重油降解,油气进入放空系统回收,污油中的大部分重油和固体杂质留在焦炭塔中,除焦时随焦炭一起进入焦池。其中,污油中的固体杂质以及部分重油基本不参与反应,对焦炭质量指标中的挥发分和灰分都有一定的影响,污油回炼量将受到一定限制[1]。由于污油是在吹汽给水阶段注入,对分馏塔的操作不会产生影响。

图1 污油回炼流程

正常生产时用P-202D进行小量给水冷焦。为了防止通道堵塞,刚开始水击冷焦时,需要将冷焦水流量控制在130 t/h,泵出口压力需要达到1.5 MPa,而P-203最高流量只有55 t/h,泵出口压力也只有1.1 MPa,并且流量达到上限时,P-203还经常跳闸,因此用P-203单独冷焦风险较大。为此对操作步骤进行了优化,具体操作步骤如下:

(1) 先启用P-202D进行水击冷焦,流量正常后再开污油回炼泵P-203,可以防止污油泵流量不足造成的冷焦中断,冷焦通道堵塞。

(2) 焦炭塔小量给水正常后开始掺炼T-203的含水污油,要求FC7001流量控制到30 t/h左右。

(3) 根据焦炭塔冷焦情况,需要通过调节冷焦水控制阀FC3005的开度及时调节冷焦水给水总量保持在45~60 t/h。P-202D冷焦水长时间小流量容易造成P-202D汽阻,甚至机泵密封泄漏,因此必须严格控制好该机泵流量,必要时根据泵出口压力,适当开点返回线阀门。

该流程刚开始应用于生产时,由于处于摸索阶段,对停止掺炼条件把握不准,焦炭塔除焦过程中,除焦人员发现焦炭带油,为此,结合实际生产情况,对掺炼结束条件进行了总结,满足下列条件之一即停止污油回炼,将冷焦介质全部改为冷焦水:冷焦焦炭塔塔顶油气温度下降到330 ℃或污油掺炼去冷焦水线达到1 h。因此在操作过程中必须监控好焦炭塔顶部温度,防止因温度低造成污油回炼不彻底以及焦炭质量(挥发分过高)不合格。

此改造流程虽然在一定程度上解决了系统污油回炼的难题,但是也有一些缺点,为此提出如下改进措施:

(1) 由于污油罐(T-203)的污油中含有毒有害物质,回炼过程必须控制好冷焦水流量,防止T-203的高含水污油量过大,造成放水和除焦时污染环境,甚至威胁员工的健康。

(2) T-203要频繁切液,容易造成切液过程中人员中毒,同时,切水过程中可能会造成装置含油污水外放超标。为了避免切水带来的影响,可以对现有流程进行改造。由于T-203污油抽出口高于脱液线出口位置,因此可以在原脱液线出口位置增加一条到污油泵P-203入口的下抽出管线,这样就可以将T-203内的含油污水全部用于焦炭塔冷焦。

改造后的流程有如下优点:可以避免脱液带来的人员中毒;可以防止对下游装置的冲击;还能将污水中的油类介质回炼,避免能源浪费;可以节约新水。

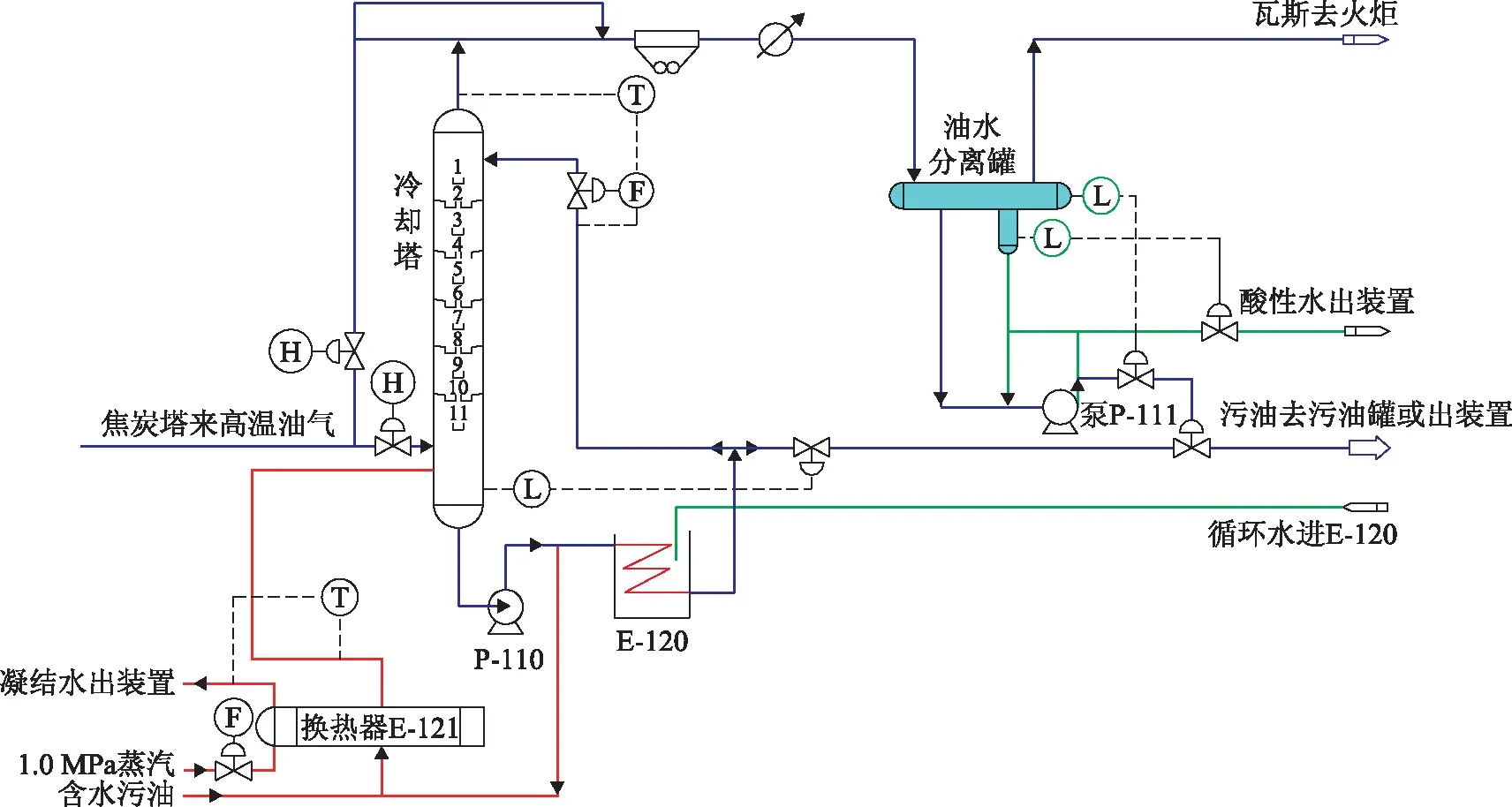

2.2 增加冷却塔塔底再沸器,降低污油水含量

由于焦炭塔生焦具有周期性,用作冷焦水的方式回炼污水预处理的污油,每周期只有1 h的污油回炼过程,T-203内的污油往往在2~3周期之后才达到含水较少的要求,因此不能够实现连续回炼。

为了能够实现含水污油的连续回炼,同时避免回炼过程带来的一系列安全上的的隐患,2015年大检修期间,进行了技术改造。为了将污油中的水脱除,需要增加换热设备、设施,对进焦化装置回炼的含水污油加热后在放空冷却塔进行闪蒸脱水,污油水含量小于10%后再进行污油回炼。具体流程见图2,含水污油与放空冷却塔塔底污油一起进入新增换热器E-121,由1.0 MPa蒸汽加热后进入放空冷却塔底,水由塔顶进入放空冷却塔顶油水分离罐,罐内酸性水界面高时,酸性水通过泵P-111送出装置,污油由塔底转入污油罐。图2中红色部分为新增加流程。

图2 污油回炼改造后流程

此污油回炼方法从理论上讲完全可以减少污油的含水量,但从其设计和操作上还是存在一些问题:

(1) 从传热角度考虑,通过P-110A出口有两部分污油,一部分经换热器E-121加热进入冷却塔,另一部分经E-120冷却后进入冷却塔。加热的目的是为了脱除污油中的水,但是由于回流入口在E-120污油返回冷却塔上部,因此经冷却后的污油入塔后,则会将即将蒸发出的水汽冷却下来,从而无法达到闪蒸的目的。

(2) 改造后,操作过程中为了避免P-110A回流中断,沿用以往操作的经验,要保证冷却塔抽出温度不大于150 ℃。因此需要足够的回流量和较低的回流温度,但会导致水分无法从污油中蒸出去。为了弥补设计的缺陷,保证操作的可行性,通过优化操作,实现了水汽从污油中分离的目的:

①在平常不改高温放空和不冷焦时,保持冷却塔回流过量防凝,大部分污油经过E-121加热脱除水分,这期间P-110A不会发生气阻。

②改放空时,将E-120水箱装满,防止管束干烧,同时将放空冷却塔顶温度与回流量串级调节,塔顶温度设定为120~130 ℃。

③注意在保证冷却塔顶部温度不超过160 ℃(因为温度超过160 ℃,重组分进入EA-104会造成空冷管束堵塞[2])的条件下,尽量降低回流量,提高回流温度。目的是使上升的蒸汽不被冷凝下来。

通过以上操作,不但使污油中的水分被脱除,还因为冷却塔塔底污油中含水的减少,解决了P-110A气阻的问题,最终使污水预处理装置含水量较高的污油连续回炼得以实现。

2.3 调整分馏操作,保证产品质量

回炼污油时,经常出现柴油终馏点(345~360 ℃)不符合工艺指标的问题,主要原因是,污油中轻组分相对较多,回炼过程中在同样操作条件下,进入分馏塔内的轻组分分压比较大。为此,在回炼污油和不回炼时,要根据污油较轻的性质对操作进行一些调整。回炼污油时,将柴油蒸发段温度提高2 ℃左右,回炼结束,将柴油蒸发段温度降低2 ℃,并且通过调节分馏塔顶部温度、中段回流量以及柴油返塔回流量,保证柴油抽出温度在230 ℃左右,通过这些调节手段,保证了产品质量[3]。

2.4 增加进E-121污油线,减少回炼污油时对分馏塔影响

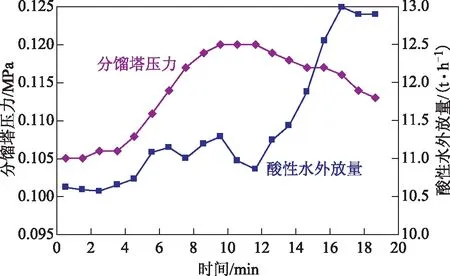

当污油含水量小于50%时,由于V-101顶部呼吸线与分馏塔(C-102)39层相连,因此可以利用V-101内220 ℃左右原料油的热量将污油中的水脱除到C-102内,这部分蒸汽最终进入酸性水系统。目前,因为停工时退出的污油、钝化废液、除臭废液和酸性水等废渣废水没有流程能够进入E-121,并且这部分污油含水量也比较高,但含水量低于50%,通过实践,这部分污油可以在V-101内完成回炼。但是必须严格控制好回炼量,初期要控制回炼量不超过5 t/h,防止回炼量过大,大量水汽化造成分馏塔冲塔。含水量分析为36.98%,回炼量为5 t/h的污油进V-101对分馏塔压力和酸性水流量的影响见图3。

图3 污油进原料缓冲罐V-101对分馏塔压力和酸性水流量的影响

由图3可以看出:由于污油中含水量高,开始回炼污油进V-101时,大量水发生汽化,造成分馏塔压力上升,同时汽化的水以蒸汽相态进入分馏塔顶部的空气冷却器和循环水冷却器后被冷却成酸性水,因此酸性水出装置量也增加了约2 t/h,与污油中含水量平衡。

为了减少这部分污油含水量,可以从原料罐区再增加一条进焦化装置的污油线,最终去E-121,经过E-121脱水后送至污油罐。经脱水后含水较低的污油进V-101脱水减少了对分馏塔压力的影响。通过以上改造可以使污油回炼更加灵活、高效、安全。

3 结束语

(1) 回炼污油线到冷焦水线间增加一条跨线的流程成本低,易操作,适用于含水较高污油的回炼,但是掺炼量控制不当,容易造成除焦过程人员中毒。

(2) 新增加的E-121再沸器,虽然成本较高,但是污油中的水可以密闭脱除,有利于环保。

(3) 回炼的污油重组分少,通过调节操作,保证了产品质量,提高了装置的经济效益,平衡了全炼油厂污油量。

(4) 再增加一条污油线进换热器E-121,可以使全厂重污油在不用切液的情况下完成回炼。

[1] 邵建海,张立海,郭守学.延迟焦化装置掺炼浮渣存在的问题及对策[J].炼油与化工,2005,16(1):30-32

[2] 王航空,赵少游,时虎,等.预防焦化接触冷却塔顶空冷冻凝问题的措施[J].石油炼制与化工,2008,39(7):21-23

[3] 王航空,肖知俊,邢宇,等.延迟焦化装置汽油终馏点调整中存在的问题及对策[J].石油炼制与化工,2014,45(4):82-84

PROBLEMS IN COKING UNIT CAUSED BY RECYCLING DIRTY OIL AND SOLUTIONS

Wang Xiaoqiang,Zhang Zongyou,Yang Youwen,Wang Wenbin

(PetroChinaDushanziPetrochemicalCompany,Dushanzi,Xinjiang833600)

Several measures were put forward to solve the problems in coking operation caused by recycling dirty oils.These measures include:revamping recycling flow path to realize the dirty oil processing with high content of water;adding a dirty oil reboiler to continuous processing the dirty oil in pretreating unit;optimizing the operation conditions to stabilize the quality of products;and setting a dirty oil line from heat exchanger E-121 for feed from tank entering to coking unit to reduce the pressure disturbance of the coking distillation tower.

coking;dirty oil recycling;environmental protection;dirty oil reboiler

2015-08-17;修改稿收到日期:2015-10-12。

王晓强,工程师,2007年毕业于辽宁石油化工大学,现从事焦化装置操作服务工作。

王晓强,E-mail:lyc_wangxq@petrochina.com.cn。