轻烃深加工中戊烷精馏装置的工艺优化与模拟

2020-11-16李璐良曾丽瑶

龚 瑶,李璐良,丁 锋,赵 钦,曾丽瑶,黄 宁

(中石化中原石油工程设计有限公司,河南 郑州 451000)

油田轻烃通常是指对原油稳定处理或对油田伴生气浅冷处理后获得的组分,主要为C3~C8烷烃,属于低碳饱和烷烃混合物[1]。油田轻烃是重要的化工原料,对其进行精细分馏和深加工能够提升轻烃分馏产品的附加值,是石油化工的重要内容[2,3]。精细分馏和深加工是传热、传质同时进行的过程,其实质是根据不同轻烃组分挥发度的不同,在被加热到一定温度将液相组分转化为汽相,从而实现分离的过程。精细分馏主要采取多次顺序分馏的方式以提高分离级别,达到提纯的目的。轻烃深加工一般为多塔顺序分馏得到不同的产品,具有产品种类多、工艺流程长且复杂等特点。此外,轻烃深加工工艺流程中上游精馏塔往往会影响下游精馏塔工作状态,普遍存在工艺间相互影响因素较多、滞后性高、产品纯度较低、装置能耗高等问题。

针对中原油田天然气处理厂轻烃深加工现有工艺在处理油田轻烃过程中,戊烷精馏工段存在精馏塔操作压力过高、不凝气排放量大、操作控制难度大等问题,提出在现有处理装置前新增一座精馏塔,将C4-轻组分(C4及以下烷烃)和C5+重组分(C5及以上烷烃)进行分离,重组分进入现有工艺处理装置,轻组分外输至天然气处理装置。应用Aspen HYSYS对优化后工艺进行设计及模拟验证,在满足产品指标的基础上,使得现有设备适应改造后工艺流程需要,最大限度地降低改造工程量。

1 现有工艺及其问题分析

1.1 现有工艺流程

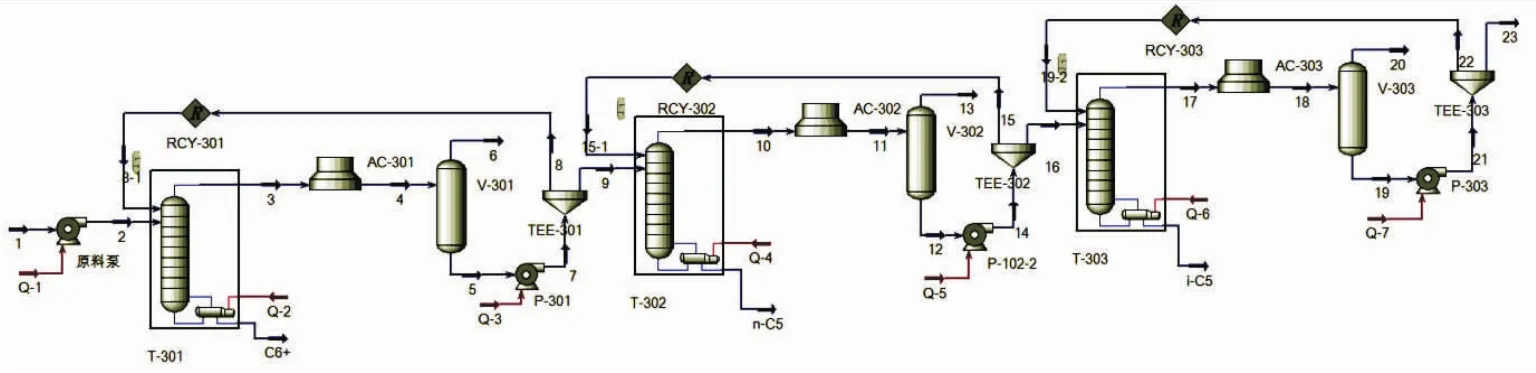

为了提高天然气产品附加值,中原油田于1995年建成了第一套2.5×104t/a稳定轻烃深加工处理装置,生产6#抽提溶剂油、120#溶剂油、戊烷系列发泡剂等产品[4-7]。随着天然气处理厂第三气体处理厂改扩建工程的建成投产,在充分考虑油气资源及市场需求的前提下,于1999年又新建了一套2.5×104t/a轻烃深加工装置。两套轻烃深加工装置主要原料为戊烷油和石脑油(C5以上轻烃),综合处理能力为5×104t/a,最大日处理量为140 t,主要生产戊烷发泡剂、异戊烷(i-C5)、天然苯、植物油抽提溶剂、橡胶工业用溶剂油、稳定轻烃等产品。该生产工艺包括11套精馏塔处理单元[8,9],每套精馏单元包括精馏塔、塔底重沸器、塔顶冷凝器、塔顶回流罐、回流泵等。其中戊烷发泡剂产品生产包括3套精馏塔处理单元,其工艺流程见图1。

图1 现有戊烷发泡剂装置工艺流程图Fig.1 Process flow diagram of existing pentane foaming unit

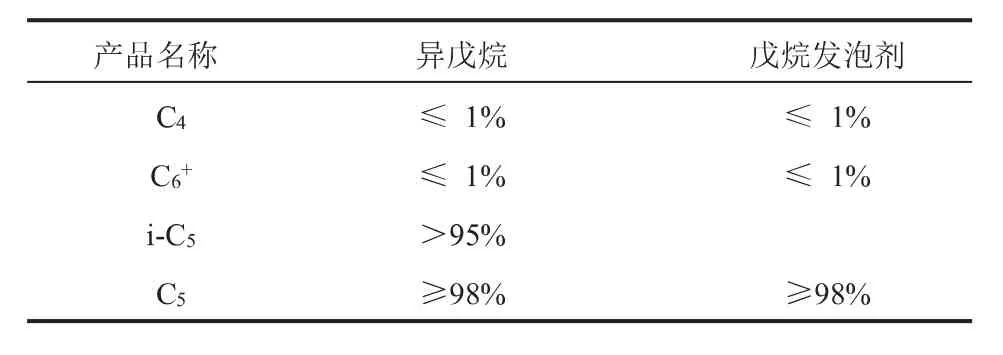

罐区贮存的戊烷油通过原料泵增压输送至轻烃分馏塔T-301,塔底物料C6+(C6及以上烷烃)进入溶剂油分馏系统,塔顶物料C5-进入戊烷塔T-302;从T-302塔底得到戊烷发泡剂产品,塔顶物料再进入异戊烷塔T-303;在异戊烷塔T-303塔底得到异戊烷产品,塔顶少量轻烃出装置。其中异戊烷和戊烷发泡剂两种产品主要规格见表1。

表1 产品规格表Table 1 Sheet of product specification indicator

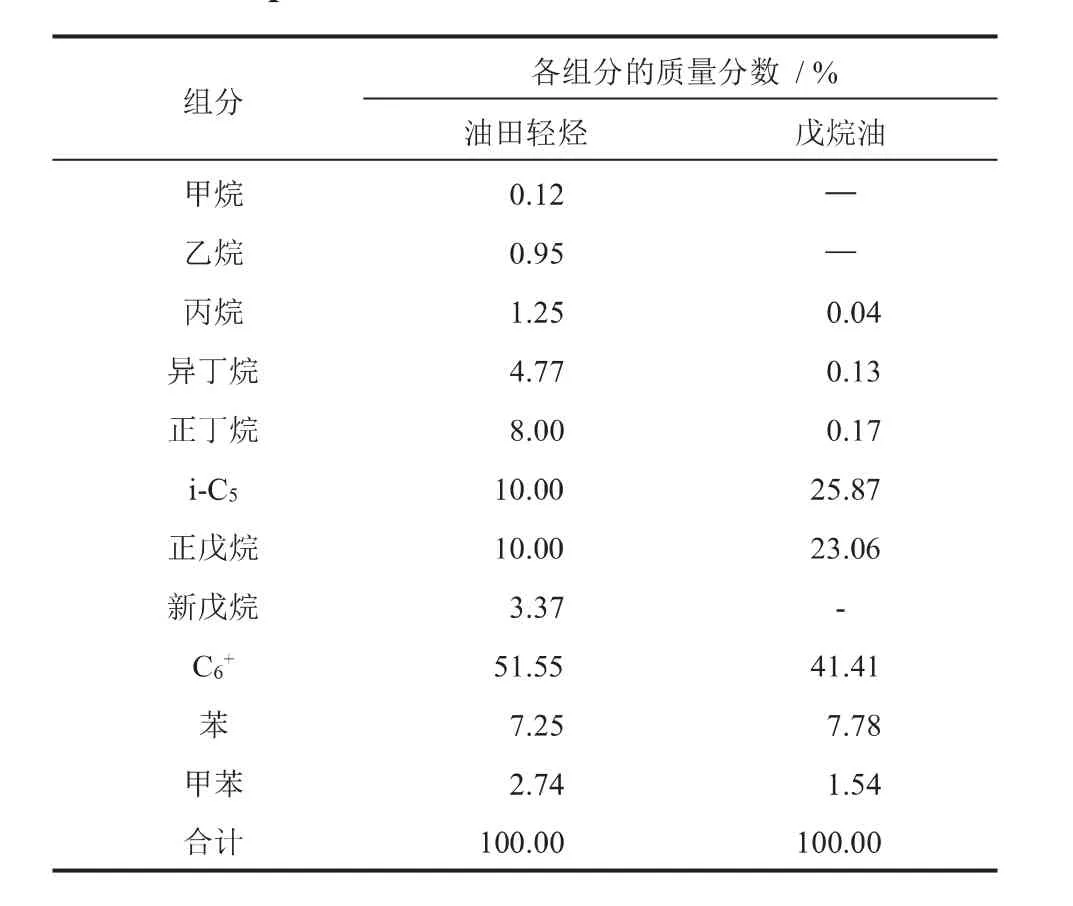

1.2 原料调整引起的问题分析

根据中原油田整体规划,从2017年6月,天然气处理厂轻烃深加工装置原料由戊烷油和石脑油调整为油田轻烃和戊烷油。其中,油田轻烃供应量波动较大,平均约为36 t/d,密度为663.7 kg/m3;戊烷油供应量约为33 t/d,密度为667.1 kg/m3。油田轻烃和戊烷油组分见表2。

由表2知,两种原料组分差异较大,油田轻烃C4-组分较高,质量分数一般在15%以上;而戊烷油主要组分为C5+烃类,其中C4-组分一般在1%以下。实际生产中,由于原料组分波动较大,造成现有轻烃深加工装置在运行过程中存在以下问题:

表2 油田轻烃与戊烷油组分对比Table 2 Comparison of light hydrocarbon and pentane oil components

(1)精馏塔操作压力升高,存在超压运行风险。由于油田轻烃组分中C4-组分含量较高,其饱和蒸气压高,致使戊烷发泡剂装置三座精馏塔(T-301、T-302、T-303)在处理油田轻烃之后实际操作压力大于原设计操作压力。在现场实际运行中,通过打开各精馏塔顶部安全泄放阀泄放减压后,塔顶操作压力依然较高,其最高操作压力T-301达到0.44 MPa、T-302达到0.43 MPa、T-303达到0.46 MPa。 而各精馏塔设计压力为0.6 MPa,设计操作压力为0.3 MPa,最高操作压力不宜超过0.42 MPa,装置存在超压运行风险。

(2)塔顶不凝气放空频繁,造成环境污染。由于油田轻烃中C4-组分含量较多,现有塔顶空冷器无法把C4-组分完全冷凝,在回流罐顶部产生大量不凝气。虽然现场将不凝气引至原料罐进行溶解吸收,由于罐中原料对C4-组分吸收有限,同时易造成原料罐压力偏高,所以需打开原料罐顶部放空阀将不凝气通过放空总管泄放至厂外放散管。装置运行期间,不凝气排放量达到227 m3/h,造成资源浪费,同时增加了VOCs排放量,污染环境。

(3)C4-组分反复处理,系统能耗增加。为了不产生液化气产品,控制T-303的操作压力,需增加塔顶物料中的i-C5含量,从而降低塔顶物料中C4-组分的蒸气压。目前采取的方式为增大导热油、增加塔顶采出的方式,使含有i-C5的不合格轻组分输送至天然气处理装置进行处理。其中C4-组分进入天然气处理装置的丙烷和丁烷产品中,C5+组分再次以戊烷油产品输送至轻烃深加工装置作为原料。含有i-C5的不合格轻组分重复处理,造成大量的能源浪费。

(4)装置工艺流程能耗较高。现有装置工艺流程为塔底出产品,塔顶物料进下一座精馏塔,此工艺存在将重组分物料全部加热和多次加热的特点,塔底重沸器和塔顶冷凝器负荷较高,存在能耗较高和能耗浪费的缺点。

2 工艺优化与模拟

2.1 工艺优化方案

通过对表2中两种物料组分进行分析,为避免C4-轻组分进入后续流程,降低现有精馏塔的运行压力和能耗,彻底解决目前精馏塔及塔顶回流罐运行超压的问题,拟在现有工艺系统前增加一座精馏塔T-300,将C4-轻组分和C5+重组分进行分离,然后C5+重组分进入现有装置进行深加工,C4-轻组分输送至天然气处理装置。优化后工艺流程见图2。将原装置工艺流程中塔底出产品、塔顶物料进下一精馏塔改为塔顶出产品、塔底物料进下一精馏塔,可减少各精馏塔的重沸器和空冷器的负荷,从而节约能耗。

油田轻烃和戊烷油分别通过原料泵输送至新增的轻烃分馏塔T-300,分离后的C4-轻组分从塔顶输出,冷凝至液相后部分回流,另一部分去天然气处理装置;塔底的C5+组分进入到异戊烷塔T-301(原轻烃分馏塔),从T-301塔顶得到i-C5产品,塔底馏分输送至戊烷塔T-302;T-302塔顶得到戊烷发泡剂(C5)产品,塔底的C6+馏分送至装置区溶剂油处理系统。该工艺优化方案保证了现有的T-301和T-302精馏系统各设备满足于改造后需求,从而减小了改造的工程量。原精馏塔T-303隔断停用。

2.2 关键参数设定及模拟

2.2.1操作压力、温度

对表2中油田轻烃组分进行分析,新增的轻烃分馏塔塔顶空冷器冷凝温度在50℃时,塔顶气相组分的露点压力为0.76 MPa。因此确定优化后工艺装置中新增的轻烃分馏塔T-300操作压力设计为0.8 MPa。该操作压力下,可实现C4-轻组分在空冷后全冷凝;凝液一部分回流进轻烃分馏塔,另一部分液相外输,避免了不凝气的产生和放空,可解决现场不凝气塔顶放空和返回储罐引起储罐超压放空的问题。同时考虑塔底组分中C4-和塔顶轻烃中C5+含量要求,确定塔底重沸器的温度为150℃左右。

2.2.2 设备参数

由于原料平均来量为69 t/d,而装置设计处理量为140 t/d,所以在实际运行时,先将戊烷油和油田轻烃贮存,其中油田轻烃储罐库容积为1120 m3,戊烷油储罐总容积为1160 m3,存储周期约为18 d。现有轻烃深加工装置运行方式为间歇性运行(每月运行15天左右)。由于油田轻烃来量波动较大,在轻烃处理过程中,两种原料的混合比例会发生变化,所以在设计时,工艺装置应能适应各种工况条件。

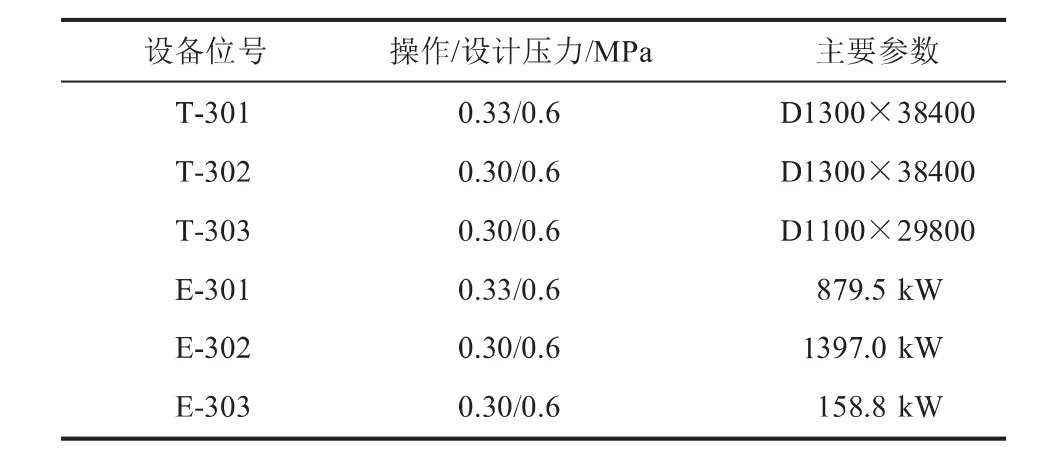

根据表2知,当原料全部为油田轻烃时,新增的精馏塔T-300负荷最大;当原料全部为戊烷油时,T-301和T-302负荷最大。所以在设备核算时,取两种工况中设备参数较大者。经HYSYS对两种工况进行模拟,最终得到T-300、T-301和T-302系统中精馏塔和重沸器的主要参数如表3。现有设备参数见表4。

表4 现有设备参数Table 4 Parameters of the original equipment

由表3和表4对比可知,现有T-301、T-302系统设备满足改造后设备参数要求,不需要对其进行改造,只需新增T-300系统相关设备即可满足优化后工艺技术要求。

2.2.3 工艺能耗模拟

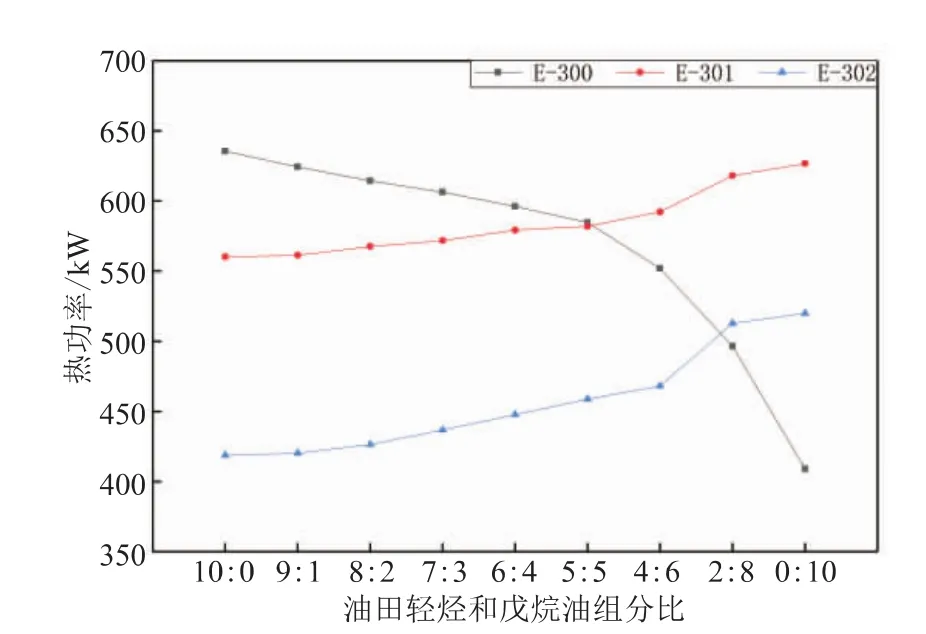

现有装置工艺流程存在能耗较高和能耗浪费的缺点,同时精馏塔塔顶分离器无法正常工作。针对其能耗较高的特点,优化后工艺流程改为塔顶出产品,塔底物料进下一精馏塔的方式,可以减少各精馏塔的重沸器和空冷器的负荷。对两种原料进行不同比例混合(油田轻烃和戊烷油质量混合比例依次为10:0、9:1、8:2、7:3、6:4、5:5、4:6、2:8和0:10),输入优化后的工艺流程,对精馏塔塔底重沸器的能耗进行分析,3座精馏塔塔底重沸器的能耗见图3。

图3 精馏塔塔底重沸器能耗图Fig.3 Energy consumption diagram of reboiler

由图3知,轻烃分馏塔塔底重沸器E-300随着原料中油田轻烃比例的减少,其热负荷呈下降趋势;而重沸器E-301和E-302随着原料中戊烷油比例的增加,其热负荷呈上升趋势。优化设计后,3座重沸器总热负荷基本在1555.6~1625.4 kW之间。由表4知,对比现有装置3座重沸器总热负荷为2435.3 kW,总热负荷降低了809.9~879.7 kW。同样,塔顶空冷器的冷凝负荷也随之降低,变化趋势与重沸器热负荷基本相同。

2.3 效益分析

现有工艺流程不凝气在装置开车期排放量为227 m3/h(约0.5 t/h),每月开车时间为15 d,年工作时间约180 d,采用优化方案后,预计每年可减少排放量为98×104m3(约2160 t)。 若不凝气价格按2600元/t计算,则每年可以增加收益561.6万元(0.5×24×180×2600元)。通过以上分析可知,优化后工艺经济效益明显,且具有一定的社会效益。

3 结论

针对中原油田天然气处理厂轻烃深加工现有工艺在处理油田轻烃中,存在精馏塔操作压力过高、不凝气排放量大、操作控制难度大等问题,应用Aspen HYSYS对轻烃深加工中戊烷精馏装置的优化工艺进行了模拟验证。通过在原有处理装置前新增一座精馏塔系统,并将原装置工艺流程塔底出产品、塔顶物料进下一精馏塔改为塔顶出产品、塔底物料进下一精馏塔,从而减少了各精馏塔重沸器和空冷器的负荷。优化后工艺可以有效地解决现有装置存在的主要问题,提高了装置运行的安全性、可靠性,降低了重沸器热负荷约800 kW,减少了不凝气排放227 m3/h,每年可增加收益560余万元,提高了经济效益。