钯银合金膜制备研究进展

2020-11-16马玉钰

马玉钰,李 慧

(1.中国科学院大学,北京 100049;2.中国科学院大连化学物理研究所,辽宁 大连 116023)

近年来,纯氢需求量不断增加,石油工业每天消耗的氢高达数十亿立方米,特别是在加氢脱烷基、加氢脱硫和加氢裂化等方面[1,2]。氢通常是由甲烷、石脑油或甲醇等烃类的蒸汽重整反应步骤产生的初级产物,从工业规模来看,目前大部分氢气是通过天然气的蒸汽重整产生的。氢气的分离和纯化是其作为能源应用的关键一环,钯及其合金因优异的氢渗透性和选择性在氢气分离、纯化和膜反应器领域引起了广泛关注[3]。与现有变压吸附或深冷分离相比,钯膜分离具有小型、静音、紧凑的优点。使用钯基膜,可以减少天然气重整工艺单元的数量,减少所需的反应堆总容量,同时在较低的温度和较高的整体能源效率下可以实现更高的甲烷转化率和超过热力学平衡极限的氢气产量[2,4]。

在钯膜发展的实际应用中,高昂的成本是制约其发展的一个重要因素。通常认为氢气通过溶解扩散的机理通过致密金属膜[3,5],这个过程包括:(1)气体扩散到金属表面;(2)在金属表面化学解离并吸附;(3)吸附到钯膜体相,通过金属晶格向对面扩散;(4)在金属表面结合并脱附;(5)从表面扩散到气相。传统的管状钯膜为了维持其结构完整性和机械性能,厚度在20~100 μm之间[3],这种无支撑体膜不但价格昂贵而且氢通量低。为了降低成本、提高机械强度以及提高氢通量,可以在多孔载体上镀膜以减小钯膜厚度,常用的载体有多孔陶瓷,多孔维克玻璃,多孔不锈钢,致密金属如钽、钒、铌等[6-10]。

除了高昂的制作成本,氢脆也是制约钯膜发展的重大障碍。氢脆在温度低于300℃、压力低于2 MPa时,纯钯膜从α氢化物相变成β氢化物相,造成严重的晶格应力[11],导致钯膜变脆损坏,解决这种现象的方法通常是使用钯的合金,同时,钯合金膜中使用价格低的金属也可以降低钯膜成本。

钯合金膜通过缩小纯钯在低于293℃时的α/β氢化物混溶间隙,来降低α→β相变的临界温度,并且,在合金中,α-Pd和β-Pd晶格常数的大小差别更小,连续的氢吸收-解吸循环中畸变更小。钯合金膜有金属钯与稀土金属的合金,如钯钇合金、钯铈合金等[12],也有钯铜合金膜[13,14]、钯金合金[15]、钯镍合金[16]、钯银合金[4,6,17-19]等。稀土金属可以增加合金膜的硬度,钇、铈等稀土元素的晶格常数要比钯高出约30%[1],通过增加溶解度提高了氢的渗透率,但是其氢扩散速率要比纯钯低;钯铜合金和钯金合金有较好的抗硫性能[15];与铜、金等相比,银具有较低的熔点,更加容易合金化,且银的加入使钯膜的氢渗透率大大增加[20]。同时,钯银合金膜在较低温度下比起纯钯膜更稳定,而在较低的温度下,钯银合金膜更不容易发生金属偏析[21],也更能够抑制逆水煤气变换(RWGS)反应的发生[22]。

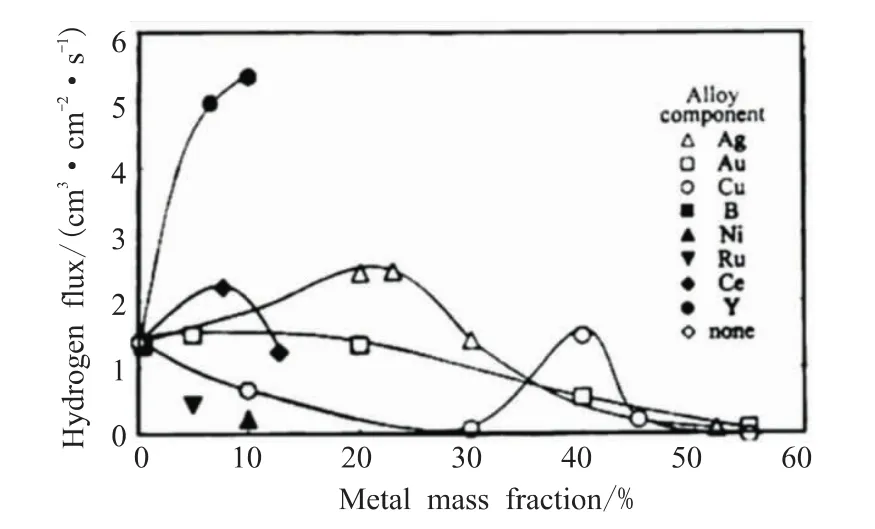

图1 不同金属含量下的氢通量Fig.1 Hydrogen flux through palladium alloy membranes against metal content

银的含量对临界温度、氢透量等都有影响。对于Ag质量分数为23%的钯银合金膜(PdAg23%),变成β相的临界温度甚至大约在室温[11],在不同银含量的钯银合金膜中PdAg23%具有最高的氢通量,如图1所示。由于钯银合金膜可以有效遏制氢脆,且在银质量分数约20%时β-Pd晶格参数与α-Pd晶格参数之差最小[1],在银质量含量达23%(350℃,2.2 MPa)时,钯银合金膜氢气透过率要比纯钯膜高出1.7倍[4],但是钯银合金膜中银的含量、形貌较难控制:例如化学镀方法制备的银微观形态呈树枝状,并且高度不规则,倾向于与基底垂直的方向生长,导致表面覆盖率差,增加膜的缺陷[23]。

国内外研究者在钯银合金膜方向进行了大量的研究工作。在多孔载体上钯膜的主要制备方法有化学气相沉积(CVD)[24,25],物理气相沉积(PVD)[6],电镀(EPD)[26],化学镀(ELP)[17,27]等,而镀合金膜的方法主要有化学镀法[4,17,19,28]、电镀法和磁控溅射法[29-33]。本文主要综述近年来不同制备方法制备的钯银合金膜的形貌、银含量以及性能,并对钯银合金膜制备的方向进行展望。

1 化学镀法制备

化学镀是最常用的方法,其操作方便,设备简单,性价比高且对任何形状的导体或非导体都适用[4],但需要敏化活化等前处理步骤,操作相对复杂且耗时较长。化学镀法镀钯银合金又分为钯银共沉积[4,18]、顺序沉积[17,19,28]。其中,在钯银共沉积过程中,由于钯银还原电位不同,导致沉积不均匀,虽然可以通过调整反应物的浓度来使两种金属的电位更相近,但是需要做大量的探索工作来确定合适的条件,同时,金属比例也非常难控制[1]。在顺序沉积过程中,化学镀银时,首先需要将钯核活化,由于其高催化活性,导致银的沉积是在非常高的过电位下发生的,所以在传质限制下,银沉积的十分不均匀,而不均匀的银层也会导致后续镀钯的不均匀。图2中,对比电镀银方案,可以发现化学镀银出现了与基底垂直的向上生长的树枝状[23]。

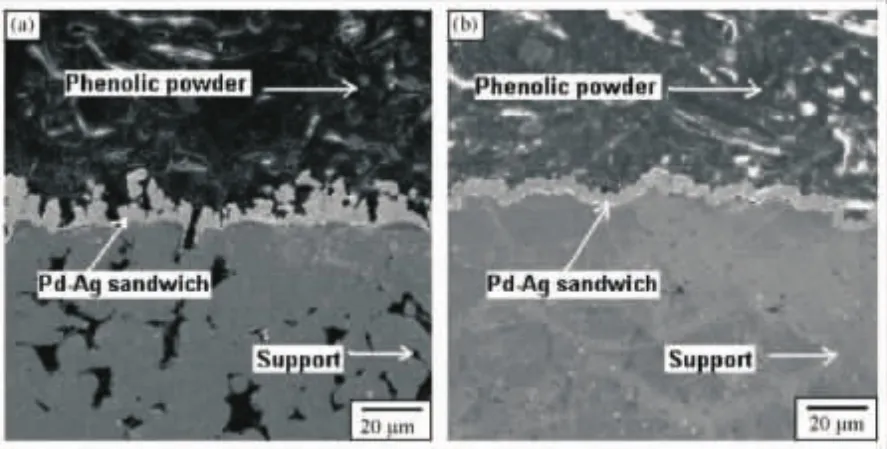

图2 不锈钢表面顺序沉积的钯银膜:(a)钯化学镀-银化学镀;(b)钯化学镀-银电镀Fig.2 Pd-Ag sequential deposits obtained on PSS surface:(a)Pd(electroless)-Ag(electroless);(b)Pd(electroless)-Ag(electro-plating)

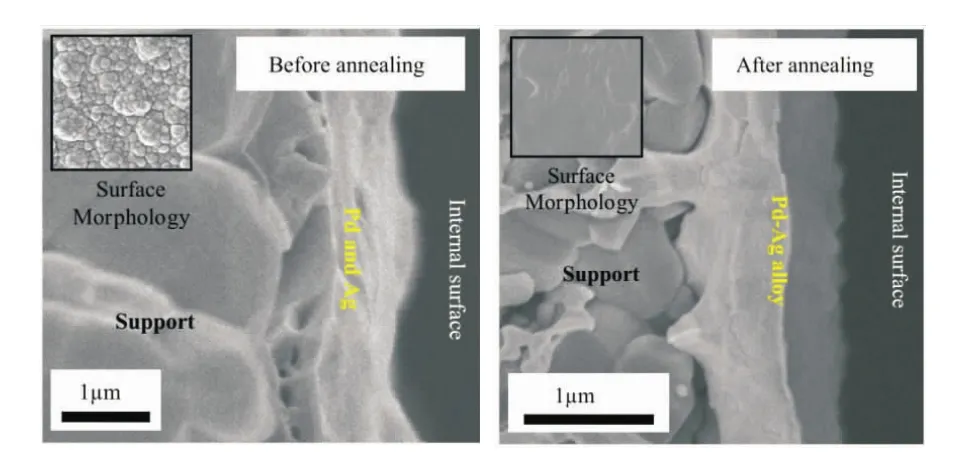

María等[21]用化学镀顺序沉积法制备钯银合金膜时,发现合金化100~200 h后,膜的表面和侧面有孔的形成,如图3所示。并且孔的大小和数量与合金化温度有着较为紧密的关系,温度越高,孔越大,数量也越多。500℃下合金化的膜,孔最小并且数量最少,在450℃、100 kPa的测试条件下,选择性为945。而Thawatchai等[17]使用顺序沉积的方法在YSZ掺杂的氧化铝管内部沉积制备钯银合金膜,在480℃、氢气气氛 (氢气和氦气体积比为1:9)下进行合金化7 h。得到的厚度在0.413 μm以上的膜表面都比较致密,如图4所示。1.2 μm厚的膜银质量分数21.06%,450 ℃下其氢透量为5.7×10-6mol/(m2·s·Pa), 氢氮选择性为1587。可能是由于膜的厚度非常低,所以膜合金化时间相对不长且较为均匀。传统的外部镀钯层的膜在450℃升降温稳定性测试循环中 (升降温过程氦气保护,每个循环测试10 h),第三个循环后选择性即大幅下降 (从最初的约1250降至约750),相比而言该膜具有良好的稳定性。

图3 在不同温度下合金化之后膜的表面和截面SEM图Fig.3 SEM images of top views and cross-section views after annealing at different temperatures

图4 合金化前、后的SEM图Fig.4 SEM images before and after annealing

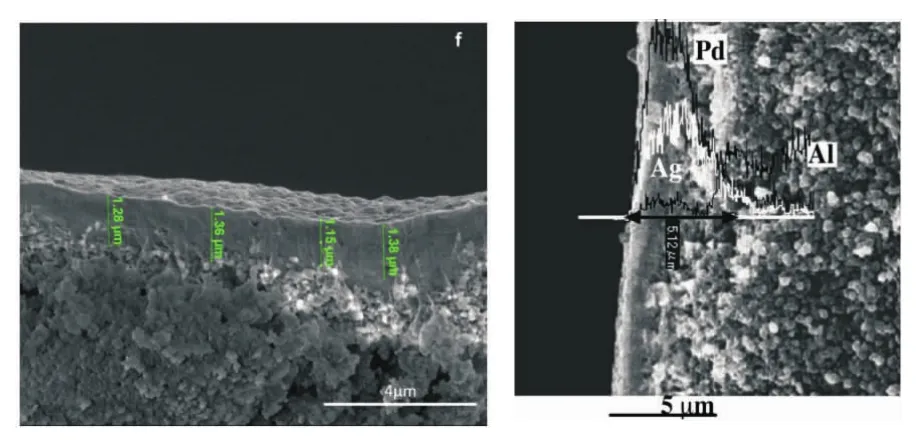

Jon等[4]使用化学共沉积镀的方法在陶瓷管上制备了厚度在0.30~1.29 μm的钯银合金膜。共沉积完成之后,在氢氮混合气中550℃进行4 h的退火处理,得到银质量分数约7%的均匀致密的合金膜,厚度1.29 μm的膜形貌,如图5左图所示。该膜在400℃下具有很好的氢透量0.9 mol/(m2·s),初始氢氮选择性为3300,并且在1000 h的400℃稳定性测试后,选择性能保持在1900。Pacheco等[18]也使用化学共沉积法制备了较为均匀的钯银合金膜,如图5右图所示。首先在陶瓷基底上进行了较为繁复的种核过程,进行了钯银共沉积之后,在550℃、氢气条件下合金化4 h后,XRD不再显示银的峰形,共沉积的合金化比顺序沉积要相对更容易达成,但是合金膜的选择性较差,300℃、100 kPa下合金膜的选择性在90~680范围内。总体来说,共沉积方法制备的膜相对更加致密均匀,但是该法操作过程繁复,在实验前需要做大量的探索工作确定合适的条件。

图5 共沉积法制备合金膜的SEM图Fig.5 SEM images of Pd-Ag alloy membranes prepared by simultaneous electroless plating technique

2 电镀法制备

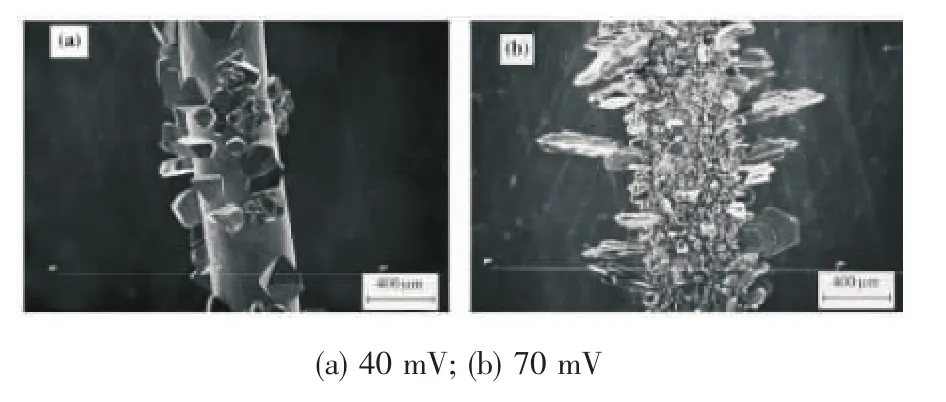

电镀法设备简单,且可以通过控制电镀时间、电流密度以及电量控制膜的厚度[34]。但是,合金成分不易控制,因为两种金属同时从同一溶液中的沉积取决于控制镀液中化学络合物的简便性,并且只适用于导电性基底上的沉积[11]。Dimitirov等[35]观察到在AgNO3电沉积时,当沉积过电位超过一定的临界值时,银电沉积呈现出不均匀的树枝状生长,如图6所示。过电位越高,树枝状越明显。该临界值会随着银离子浓度的增加而增加。但是在钯银合金膜的制备过程中,由于电镀而产生的银层的树枝状并未有报导。

图6 在固定铂丝电极上恒电位获得的银镀层Fig.6 Silver electrodeposits obtained potentiostatically onto stationary platinum wire electrodes

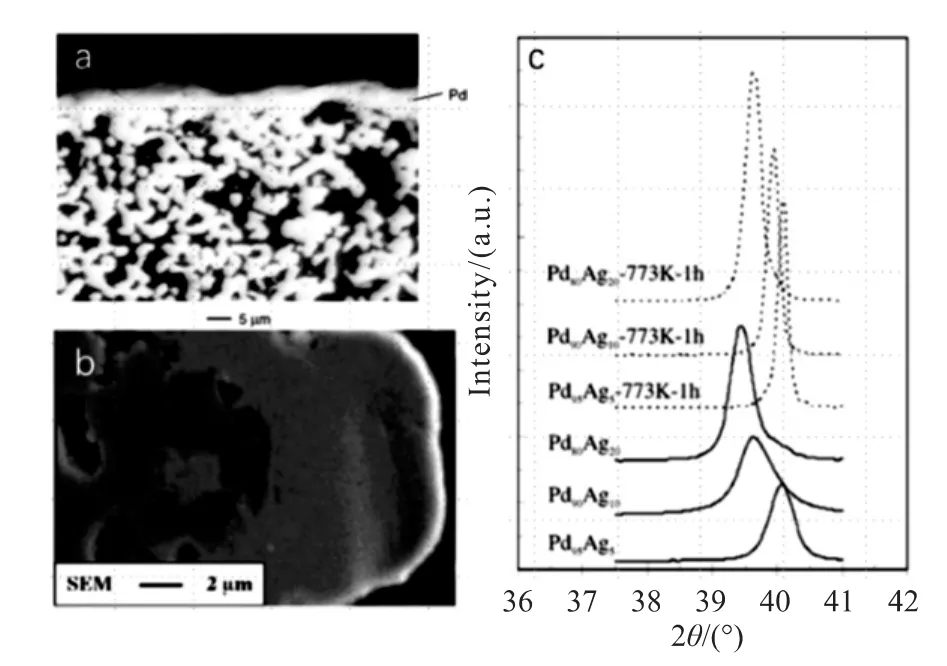

Tong等[36,37]使用电镀和化学镀法结合的方法制备合金膜,先用电镀法在不锈钢基底上镀一层0.25 μm厚的银,然后化学镀一层3 μm厚的钯层,再用电镀法在室温下共沉积2 μm的钯银层,得到致密的金属层,如图7a、图7b所示。由XRD表征结果可知合金(表面的2 μm)在未经过任何后处理的情况下就已经形成(图7c实线部分),在500℃的热处理之后仅仅是峰形的变化(图7c虚线部分)。这种方法制备出的膜在500℃下初始氢通量为0.27 mol/(m2·s),且选择性(氢/氩)无限大。在500℃升降温稳定性循环测试中,氢透量在10个循环后下降至初始值的41%,在通氢6 h后,氢透量回至初始水平。Sarocha等[38]同样结合化学镀和电镀的方法制备了钯银铜三元合金膜。首先用化学镀法在不锈钢底膜上沉积一层钯之后,用电镀法分别沉积银和铜,最后在氩气氛围下,500~600℃合金化40~60 h(铜含量较少时合金化温度和时间相对较低)。

图7 电镀法和化学镀法结合制备的钯银合金膜的SEM图和XRD图Fig.7 SEM and XRD images of Pd-Ag alloy membrane prepared by combining ofelectroplating and electroless plating

3 磁控溅射法制备

相较于化学镀和电镀法,磁控溅射法可以通过多组分靶制备组分和微观结构都能控制的合金膜,且能制备更薄更均匀的致密层,但是设备昂贵,制备条件较为严苛,比起电镀所用时间更长并且基底形状一般也仅限于平面[20,29]。

Peters等[29]将银质量分数为23%的Pd-Ag溅射到硅单晶片上,然后将得到的厚度约为2.6 μm的合金膜移至不锈钢基底上。在温度和压力范围分别为350~450℃和500~2000 kPa下进行长期稳定性测试,在350℃和400℃,100 kPa下氢透量和氢氮选择性在一个月内保持稳定。但在继续升温和增大压力之后,氢氮选择性下降的较为迅速,从最初的约7500降至100天以后的小于500。

Lee等[6]使用分层溅射的方法在不锈钢基底上制备了钯银合金膜。他们首先进行了基底与膜之间的相互渗透研究,溅射完成后再进行合金化处理,时间是1 h,温度600℃,采用1.333×10-2kPa的氢氩混合气。发现热处理后,纯钯膜和直接溅射制备的钯银合金膜中分别含有质量分数为10%和2%的铁(不锈钢基底中含有质量分数为70%的铁),而将钯与银分层溅射的膜中没有检测到铁,如图8c所示。并且分层溅射的合金膜表面更光滑,显示出更好的致密性。采用厚度为6 μm的样品进行了2000 h热循环稳定性实验,每个循环进行250 h,升降温过程为50 h,450℃持续200 h。他们发现在1000 h的测试后,合金膜成分由初始的质量分数为77%钯和23%银变成了75%钯和25%银,但是氢通量维持在约0.24 mol/(m2·s),并且氢氮选择性也基本上保持在1950。

图8 600 ℃热处理1 h后的Pd/PSS (a、d、g)、Pd-Ag alloy/PSS(b、e、h)和Pd/Ag/Pd/Ag/Pa/PSS(c、f、i)的表面和截面形貌以及EDS组成强度线扫描剖面Fig.8 FE-SEM images and cross sectional EDS composition intensity line scanning profiles of Pd/PSS,Pd/Ag/Pd/Ag/Pd/PSS, and Pd-Ag alloy/PSS after heat treatment for 1 h at 600℃:(a),(d),(g)Pd/PSS;(b),(e),(h)Pd-Ag alloy/PSS;and(c),(f),(i)Pd/Ag/Pd/Ag/Pd/PSS

其余的制备钯银合金膜的方法如冷轧[39,40],需要高纯金属进行电弧熔炼、冷轧、中间退火等工艺,对装备、材料需求较高。

4 结语

合金膜比起纯钯膜具有诸多优势,稳定性更好、成本更低,是解决氢脆问题的主要手段。钯银合金膜不仅在稳定性上优于纯钯膜,而且银的加入能提高钯膜透氢量。目前的钯银合金膜的制备方法虽然种类较多,但是兼顾稳定性、氢透量、选择性等各方面优异性能以及操作成本、成分及形貌控制等方面的制备方法还需要不断探索。其中电镀银、磁控溅射银相比化学镀可以明显提高银沉积的均匀性,进而提高合金膜制备质量和重复性,有较好的应用前景。