苏里格气田集输管道注醇量计算及应用研究

2020-11-16王晓明刘永国廖明敏屈文涛

谭 军,王晓明,刘永国,刘 恒,廖明敏,李 华,陈 雷,杨 娇,屈文涛

(1.中国石油长庆油田分公司第三采气厂,内蒙古自治区 鄂尔多斯 017300;2.西安石油大学 机械工程学院,陕西 西安 710065)

苏里格气田地处鄂尔多斯盆地的毛乌素沙漠腹地,年平均气温在5.3~8.7℃,平均1月最低气温为-10~-13℃,冬季最低气温在-20℃以下[1]。在冬季,高压、低温的工况环境会使得天然气集输管道内生成天然气水合物,影响天然气的正常输送。为了抑制天然气水合物的生成,通常是将甲醇作为水合物抑制剂注入到集输管道之中[2],合理使用甲醇量具有降低甲醇回收设备结垢的可能性[3]、提高经济效益等优点。国内外众多学者对于甲醇的合理注入量已有许多研究,多数研究都是通过Hammerschmidt提出的半经验公式预测计算出注醇量[4-6]。

用于计算合理注醇量的软件有:HYSYS、PIPESIM、Multiflash等[7],该类软件都具有判断水合物生成条件、预测水合物生成曲线的功能。其中,HYSYS计算模型研究大多数都是通过调节器逻辑控制单元模拟计算出甲醇注入量[8-10],但也存在部分不足,现有模型的应用背景与苏里格气田集输支线工艺流程存在差异,缺少计算集输管道内气相水含量的模块。本文在上述HYSYS计算模型研究的基础上,结合苏里格气田支线集输工艺现状,搭建。了具有计算气相水含量模块的计算模型,使计算流程更完整、结果更贴近现场工况,提高计算结果的精确度与真实性,降低甲醇的使用量。

1 苏里格气田集输现状分析

1.1 集气站工艺现状

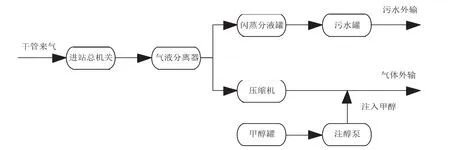

苏里格气田经过多年的现场实验和理论研究,形成了“井下节流,井口不加热、不注醇,中低压集气,带液计量,井间串接,常温分离,二级增压,集中处理”的中低压集气模式[11]。随着天然气需求的逐年增加,苏里格气田的开发也逐渐深入,产能规模逐年扩大。集气站对于井场气体集中进行分离处理、气体增压、注醇外输等工艺,如图1所示。

图1 集气站基本工艺流程Fig.1 Basic process flow of gas gathering station

1.2 模型搭建方案

在气体通过管道的外输过程中,随着管道环境温度的降低,天然气中的气相水会冷凝为液相水[12-13]。液相水含量将直接影响甲醇的注入量,所以明确外输天然气中的气相水含量是非常有必要的。在模型的搭建过程中,为了保证计算结果的精确性,应最大程度还原集气站工艺流程:

(1)为了使模型的计算结果适用于苏里格气田,需要参照该气田集气站的基本工艺流程,对现有研究模型增加模拟单元,以保证气体处理过程的完整性,提高计算的精确度。

(2)本次模型研究将增加模拟干管来气进入分离器的过程,其目的是计算外输天然气中的气相水含量。

2 HYSYS模型确定

2.1 模型搭建

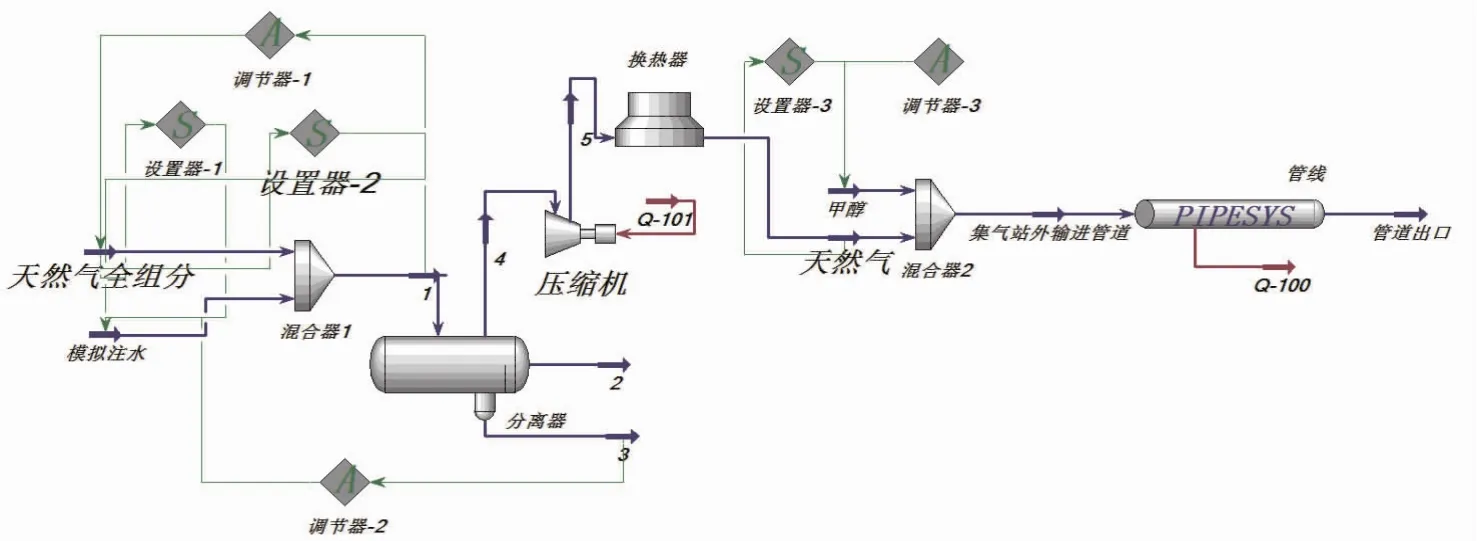

图2 天然气集输支线模型Fig.2 Model of natural gas gathering and transportation branch line

HYSYS模型的抑制原理是破坏天然气集输管道内的水合物生成条件:通过设置调节器的被调节量为甲醇注入量,从而使得天然气管道内的水合物生成临界温度在工况环境温度以下。本次模型的搭建主要以混合器、分离器、压缩机、换热器、管线等模拟单元组成,如图2所示。

首先,模拟干管来气集体进入分离器的过程,以混合器模拟干管内气体与液体共存的状态。通过设置器保证了天然气全组分与模拟注水在同样的压力、温度下进行混合,利用调节器确定分离器入口的干管温度、模拟分离器得到的污液量等数据都与集气站生产报表中的数据一致。其次,模拟经过分离器得到的气体进入压缩机进行增压处理,模型中增加换热器是为了使经过模拟增压后的天然气温度与实际生产运行温度参数一致,保证计算的真实性。最后,模拟气体在外输出站前进行注醇工艺,利用混合器将甲醇与天然气进行混合外输。与干管相似,利用设置器保证天然气与甲醇以相同的压力混入,甲醇的注入温度参考实际环境温度,通过调节器计算甲醇的注入量。

2.2 参数设置

输入气体全组分中各组分含量,根据实际生产运行数据设置各物流、模拟设备的压力、温度、流量等参数。其中,“调节器-3”就是甲醇注入量计算单元,设置调节器的被调节量为甲醇注入量,其目的是控制管道出口处的天然气水合物生成临界温度在管线环境温度以下3~5℃,通过定量迭代的方式计算出合理的甲醇注入量。

2.3 注醇量影响因素分析

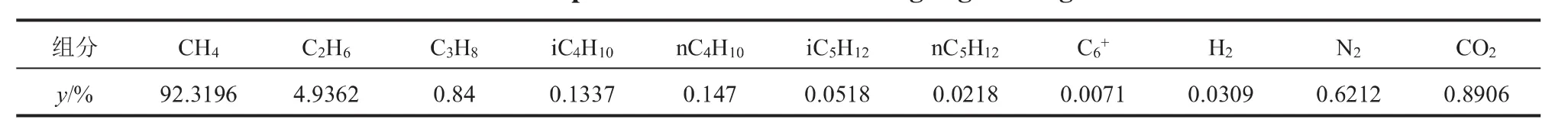

以苏里格气田S-8集气站至S-4集气站集气支线某天生产运行数据为例,利用HYSYS模型进行注醇量计算。该支线S-8集气站分离器入口压力为1.2 MPa、地温6.9℃、管线入口温度53℃、管线入口压力2.9 MPa,软件计算出的甲醇注入量为7×10-5L/m3,其中S-8集气站的气体组分如表1所示。

表1 S-8集气站的气体组分信息Table 1 Composition information of S-8 gas gathering station

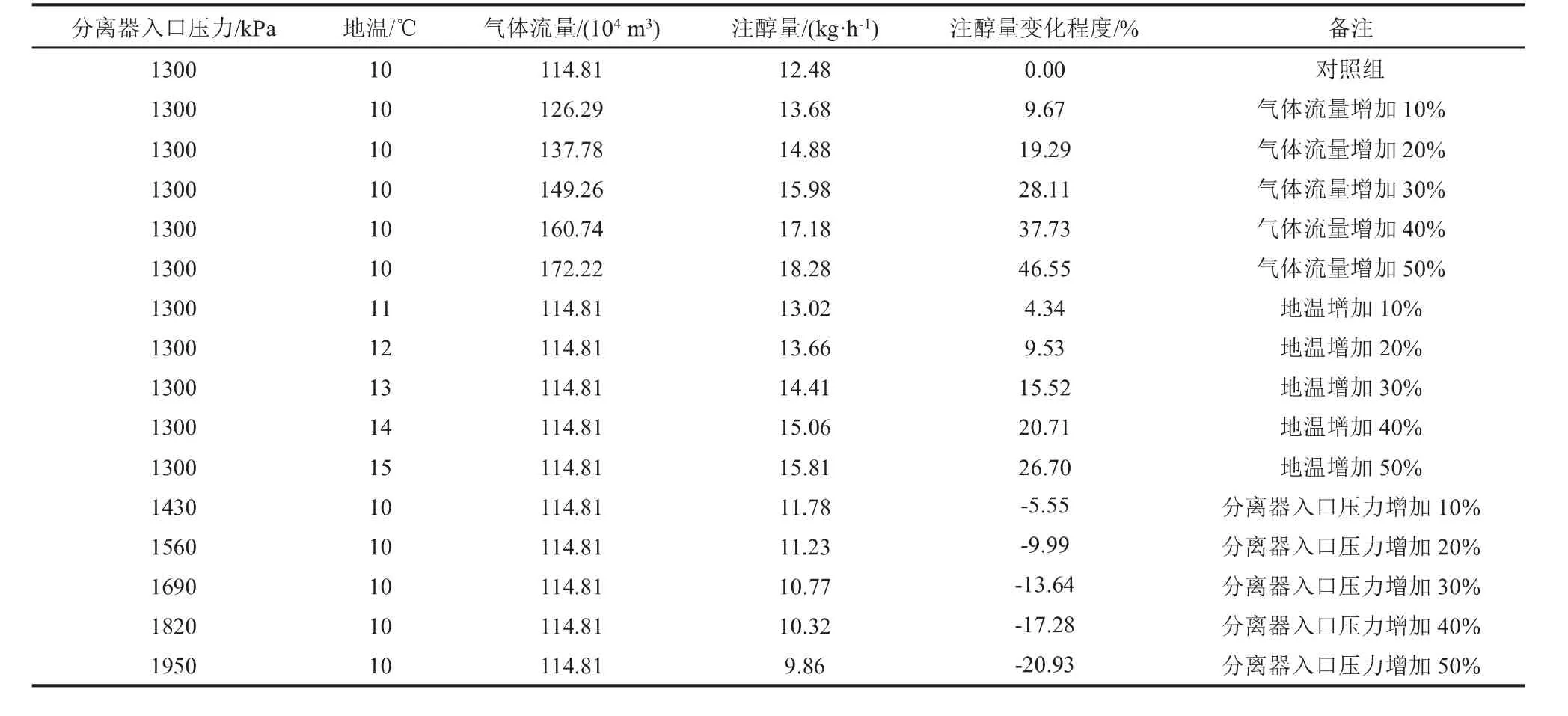

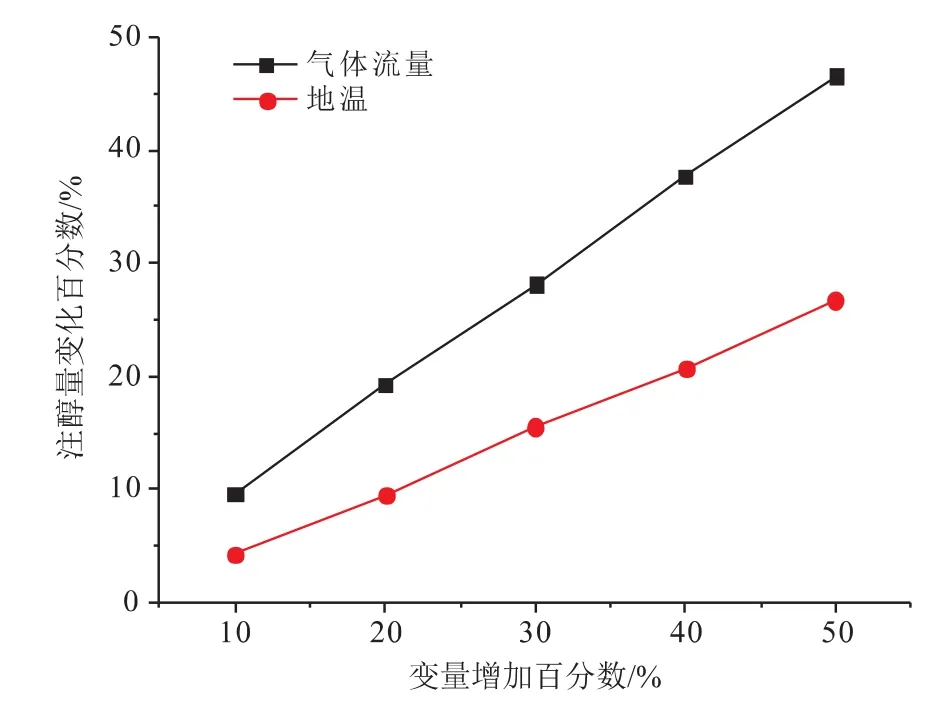

为了探究影响集气支线管道内甲醇注入量的主要因素,分别以等幅度逐渐递增各个因素的变量,主要包括气体流量、地温、分离器入口压力等因素,各因素增幅后的计算结果,如表2所示。并绘制曲线图,如图3所示。

表2 各因素影响程度计算表Table 2 Calculation table of influence degree of each factor

图3 不同影响因素对甲醇添加量变化的影响Fig.3 Effect of different factors on methanol addition

当分离器入口压力、地温等因素的变量固定时,随着管道内气体流量增加,对于甲醇的消耗也逐渐增加。由曲线图可直观判断出,气体流量是影响甲醇注入量的最主要因素,对应集气站内地温的影响程度次之。当其它各因素的变量固定时,随着集气站内分离器入口压力增加,甲醇消耗量减小,如图4所示。

图4 分离器入口压力对甲醇添加量变化的影响曲线Fig.4 Effect of separator inlet pressure methanol addition

3 现场应用与效果评价

3.1 现场应用

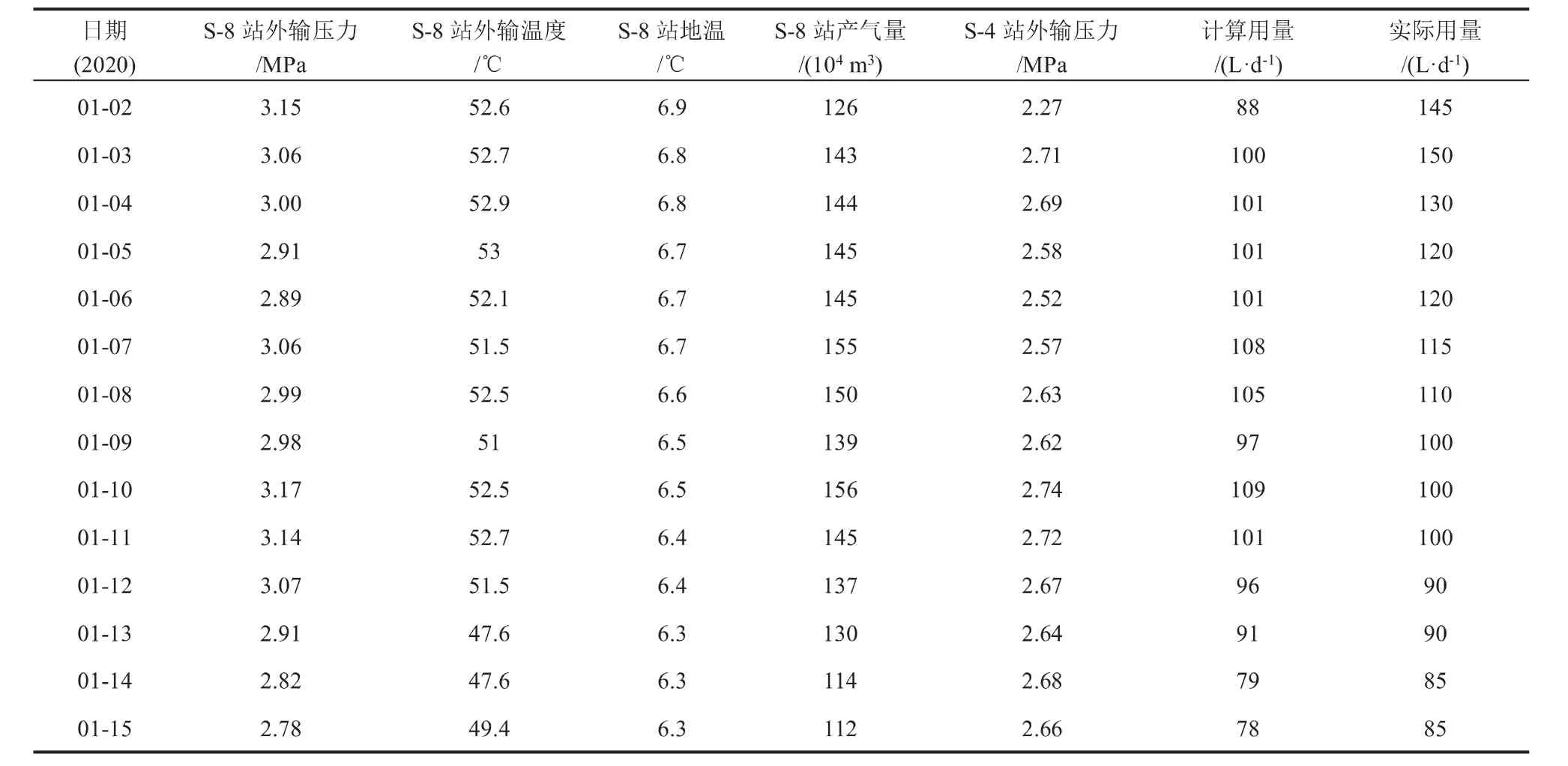

为了验证模型计算结果的合理性,在苏里格气田S-8集气站至S-4集气站的集气支线进行现场应用,根据该支线每天的运行参数计算出所需注醇量,如表3所示。

表3 S-8集气站的运行数据Table 3 Operation data of S-8 gas gathering station

为了保证正常生产,需将该支线的实际注醇量逐渐降低至计算量。由于存在现场人员操作误差、设备精度不准确等客观因素,实际用量与计算用量会有所偏差。

3.2 效果评价

从应用期间的生产运行数据分析,该支线起点站和终点站的气体外输压力均没有大幅度上升的趋势,各站的外输气量也处于稳定状态。故判断出管道内没有水合物生成的趋势,验证了甲醇量计算模型的合理性。

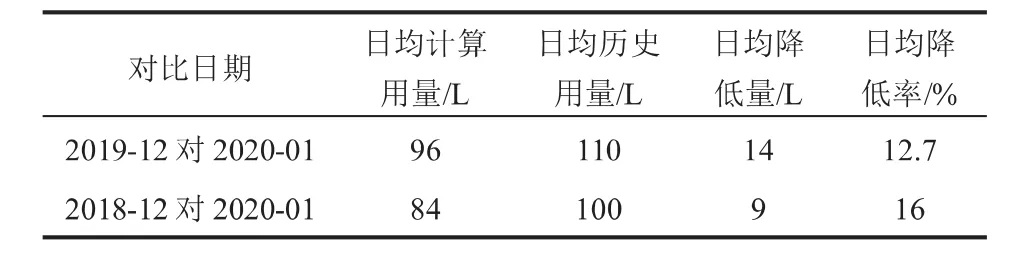

表4 甲醇用量对比表Table 4 Comparison of methanol consumption

从表4可见,通过对比往年或同年冬季其他月份的注醇量,易观察出降低了甲醇的使用量,提高经济效益。

4 结论

本文结合苏里格气田集输支线的工艺流程现状和该气田集输支线的模型搭建方案,以管线生产运行参数为基础,计算出某集气支线所需甲醇的注入量,探讨了影响甲醇注入量的主要因素,通过现场应用的方式验证了模型的合理性并得出以下结论:

(1)HYSYS软件提供了一种操作方便的注醇量确定方法,结合苏里格气田集输支线工艺流程现状搭建的模型将更具有针对性和适用性。

(2)在苏里格气田集输支线的注醇工艺中,天然气中的气相水含量对注醇量的影响最大,外输管道内的输气量次之。

(3)相比于实际注醇量,模型的计算结果可节省甲醇的使用量,降低采气成本。

(4)对于天然气水合物的生成应以预防为主,根据管线的运行参数和影响因素及时计算调整注醇量,避免出现甲醇使用量过多或不足的情况。