双金属复合材料在煤化工腐蚀环境下的应用

2020-11-09王春景

王春景,唐 麒

(空气化工产品(中国)投资有限公司,上海 201203)

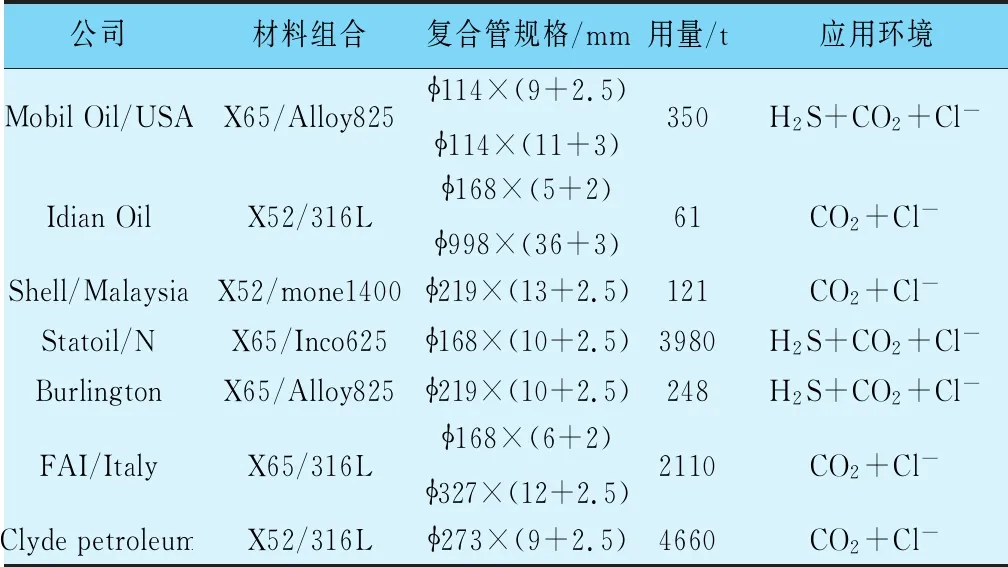

石油和天然气中通常含有较高含量的H2S、CO2和氯化物等介质,共同形成了复杂的腐蚀环境,从而导致井下油气管柱和管道发生严重腐蚀失效。石油炼化生产中,原油中存在的H2S和CO2与加工过程生成的HCl、HCN和NH3等共同形成腐蚀环境,对设备和管道造成严重的腐蚀。双金属复合材料将耐蚀合金良好的抗蚀性能与碳钢优良的力学性能有机结合起来,自开发成功以来,已应用于美国、欧洲、日本等油气开采及输送和石油炼化等领域,其覆层材料奥氏体不锈钢、双相钢或镍基合金材料可有效地阻止油气中H2S、CO2和Cl-等酸性介质的腐蚀。美孚石油公司将X65+Alloy825的双金属复合管应用于H2S、CO2和Cl-共存的强腐蚀环境(见表1)。

1 腐蚀环境和机理

油气输送和加工的腐蚀环境是比较复杂的,主要取决于原油和天然气的组分、加工工艺以及加工过程的温度和压力等因素。通常情况下,当腐蚀环境的温度低于230 ℃且有液相水存在时,可将其定义为低温湿硫化氢腐蚀环境,根据所含腐蚀介质以及生成的腐蚀介质的不同,又可将其细分为HCl-H2S-H2O型、HCN-H2S-H2O型、CO2-H2S-H2O型、H2S-H2O型的腐蚀环境。

表1 双金属复合管在国外部分石油天然气行业中的应用情况

1.1 HCl-H2S-H2O型腐蚀环境

原油中的无机盐、MgCl2和CaCl2在120 ℃以上水解生成HCl,H2S主要来自于原油以及加工过程中的硫化物,当HCl与H2S都以气体状态存在时,腐蚀很轻。当在冷凝区有液态水出现时,HCl即溶于水中形成pH值达1~3的强酸性腐蚀介质。H2S的存在可加速该部位的腐蚀。对碳钢为均匀腐蚀,有时也伴随着HB、SSCC、HIC/SOHIC腐蚀发生,对0Cr13钢为点蚀,对奥氏体不锈钢则为晶间腐蚀或氯离子应力腐蚀开裂。目前,此环境的腐蚀机理是由于HCl与H2S相互促进构成循环腐蚀而引起。具体腐蚀反应如下:

1.2 HCN-H2S-H2O型腐蚀环境

在催化裂化反应条件下,原料油中氮化物有1%~2%转化成氰化氢,在有水的情况下形成了此腐蚀环境。腐蚀形态为对碳钢全面腐蚀、HB、SSCC、HIC/SOHIC,对不锈钢为SSCC。湿H2S和碳钢、低合金钢会发生均匀腐蚀生成硫化物FeS,当pH>6时,FeS能够在碳钢表面形成保护膜,但由于CN-的存在破坏了FeS保护膜,从而引起均匀腐蚀发生。同时,由于阴极反应产生大量H2,可能会引起氢脆和氢鼓泡。当溶液的pH>7呈碱性时,H2S应力腐蚀开裂较难发生,但有CN-存在时,系统应力腐蚀开裂的可能性将大大提高。

1.3 CO2-H2S-H2O型腐蚀环境

天然气原料中的CO2和H2S及炼化厂脱硫装置原料气,当有凝结水出现时会出现此腐蚀环境。CO2会引起碳钢的均匀腐蚀,H2S与碳酸盐则可能引起应力腐蚀开裂。

1.4 H2S-H2O型腐蚀环境

湿H2S 腐蚀环境主要是对碳钢材料的全面腐蚀、氢脆(HB)、硫化物应力腐蚀开裂(SSCC)、氢至开裂(HIC)、应力取向氢至裂纹(SOHIC)。液相中的H2S浓度和分压以及溶液的pH值对HB、SSCC、HIC的腐蚀有重要影响。

2 煤化工合成气腐蚀机理

煤化工生产工艺是煤、氧气和水在一定条件下发生化学反应,生成以CO和H2为主要成分的合成气,主要反应如下:

由于煤中含有硫化物、氯化物和有机氮化物等杂质,在高温下硫化物转化为H2S和COS,氮化物会形成少量HCN和NH3,氯化物与NH3发生反应,生成NH4Cl,高温时为气态,当温度降为250~280 ℃时,将会结晶;当溶于水时,将会有很强腐蚀性。在气化炉内完成上述化学反应后,合成气将通过激冷水,使气体中含有40%的饱和水,当有凝结水出现时,合成气中的H2S、HCN和NH4Cl将会形成上述的腐蚀环境,从而对管道和设备产生腐蚀。

由此可见,煤化工装置中合成气的腐蚀环境与油气输送和加工的腐蚀环境相同。从腐蚀机理角度分析,煤气化装置的合成气管道可以使用双金属复合材料,从而避免碳钢材料的均匀腐蚀速率、不锈钢材料的氯离子应力腐蚀开裂和湿H2S应力腐蚀开裂等。双金属复合管道和管件因其具有的良好的机械性能和抗腐蚀性能而得到广泛应用,但是双金属复合管制造工艺、焊接和热处理等工艺对复合管的性能有着重要的影响。本文结合项目经验,对复合管的制造、焊接和试验等技术要求进行论述,以供设计者参考。

3 双金属复合材料制造工艺

双金属复合材料按基层与覆层的结合工艺可分为机械复合和冶金复合两大类。机械复合的方法主要有液压复合、滚压法和冷拔法等;冶金复合主要有热轧复合、爆炸复合和粉末复合等。机械复合主要是用于复合管加工,将薄壁衬管套入基管中,通过液压、拉拔等工艺使衬管发生塑性变形,从而实现管界面紧密结合。但机械复合属于非扩散结合,结合力小,在高温下容易因发生分层而失效,通常只能适用于常温条件。爆炸复合是复合板材料的主要冶金复合方法,其利用炸药爆炸后的能量将覆层与基层撞击,使其接触面发生物理和化学过程,即冶金过程。如接触面两侧薄层金属发生塑性变形、熔化和原子间的扩散等,不同的金属就在这些冶金过程中实现结合。爆炸复合材料具有很高的结合强度和加工性能。力学试验结果表明,双金属综合抗拉强度高于基材中抗拉强度的最高者的标准值,剪切试验时,基材中强度较弱者一边通常会破断,在一定的试验条件下,复合钢板的弯曲角能达到180°。因此,复合材料经后续的冷、热加工,如轧制、冲压、锻压、拉拔、切割、焊接、热处理等不会产生分层和开裂。目前,爆炸复合加工技术日趋成熟,NB/T47002压力容器用爆炸复合钢板规定了不锈钢-钢、镍-钢、钛-钢复合板的技术要求、试验和检验等内容,API-5L D耐蚀覆层和衬里管和GB/T35072石油天然气用耐蚀金属复合管件规定了复合板制复合管和管件的技术要求。考虑到合成气等介质的设计压力和温度较高,并且管道口径大于DN250,管道和管件间都是对焊连接,一旦管道发生腐蚀破裂,会有大量有毒、可燃气体泄漏。因此,采用爆炸复合板制管道和管件的工艺,以确保复合管道和管件的性能。

4 复合材料的基、覆层材料及强度计算

双金属复合材料的覆层应根据应用环境的硫化氢、氯化氢和二氧化碳等腐蚀性介质的含量来决定选用何种材料,既要考虑其抗腐蚀和焊接性能等,又要考虑其经济性。常用的覆层材料有825,625等镍合金或316L奥氏体不锈钢,基层材料通常为碳钢或铬钼钢材料。对于强度计算,ASME B31.3工艺管道要求以ASTM A263,ASTM A264和ASTM A265爆炸复合板制的管道和管件,若基层与覆层材料为表列材料并通过剪切力测试,则基层与覆层的总厚度可用于管道和管件的强度计算,对于其他方式制造的复合管,覆层厚度不能参与强度计算。GB/T35072复合管件要求复合管件承受内压的能力不应低于连接管道的耐压能力,可通过验证试验方法确定基层厚度。

5 双金属复合管道和管件的制造和焊接

(1)复合管道通常采用爆炸复合板卷板成型后再焊接的工艺,管道上允许有一道直焊缝。复合板制管件通常为爆炸复合板冲压成型后焊制弯头和三通,当DN≤450时,可有一道焊缝,DN≥450时,可有两道焊缝。焊接工艺对爆炸复合板制管道和管件的制造极为重要,尤其是基层与覆层的焊接顺序、焊材选择和热处理要求,直接影响焊缝的强度、硬度等,并直接影响复合管的机械性能及抗应力腐蚀的性能。双金属复合管焊接存在的主要问题有:①焊缝容易产生结晶裂纹,原因是稀释率的影响,由于基层含碳量高于衬层,使覆层受到基层的稀释作用,造成焊缝中奥氏体形成元素减少,含碳量增加。再者,由于奥氏体结晶区很大,熔池结晶时,在枝晶的晶界上存在硫、磷、硅等低熔点共晶物,呈现薄膜状并在拉应力作用下产生裂纹;②热影响区容易产生液化裂纹,热影响区由于受到热循环影响,低熔点杂质被熔化,在焊接应力作用下产生裂纹;③熔合区出现脆化,主要原因有结构钢焊条和碳迁移的影响。用结构钢焊条焊接基层时,由于焊接热的作用使符合材料局部熔化,合金元素渗入焊缝,在熔合线附近狭小区域产生马氏体组织,使硬度和脆性增加。因此,双金属复合管和管件的坡口形式、焊接方法、焊材及焊接工艺参数、热处理工艺等是保证双金属复合管和管件性能的关键。

(2)双金属复合管道以爆炸复合板为基材,采用切割、卷板成型后再焊接的工艺,管道上允许有一道直焊缝。复合管件通常为爆炸复合板冲压成型后焊制的弯头和三通,当DN≤450时,可有一道焊缝,DN≥450时,可有两道焊缝。考虑到复合板制管道和管件对最小尺寸的限制,通常DN250以上管子和管件才可采用爆炸复合板制,小口径管道和管件仍无法通过此工艺实现。

(3)焊接工艺对爆炸复合板制管道和管件的制造极为重要,尤其是基层与覆层的焊接顺序、焊材选择和热处理要求,直接影响焊缝的强度、硬度等,并影响复合管的机械性能及抗应力腐蚀的性能。复合管和管件的焊接时可能出现焊接裂纹,主要是因为基层与覆层材料含碳量不同,如果焊材选用不当、焊接热量控制不合理,就会引起碳的稀释、奥氏体元素减少,从而导致覆层焊缝的含碳量增加而形成裂纹。

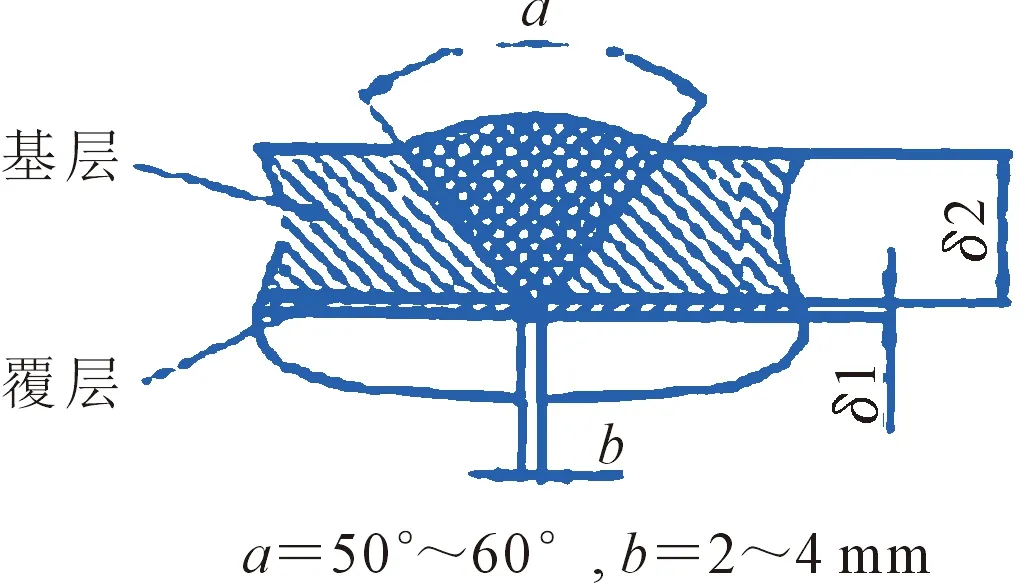

(4)对于DN<600的小口径管道和管件以及现场的环向焊缝,应采用V型坡口,焊接顺序为覆层、过渡层、基层。由于覆层不锈钢较薄,导热系数小,焊接时高温不宜停留时间太长,焊接过渡层和基层时应防止将较薄的覆层金属烧穿,也要保证合金元素的比例,防止覆层焊缝中合金元素的稀释以及碳迁移可能会导致的高硬度、裂纹倾向和抗腐蚀能力下降等。因此,覆层选用钨电极氩弧焊打底,覆层的焊接材料为316L不锈钢,过渡层和基层选用埋弧焊以提高焊接效率,焊接材料为Inconel 625,避免产生焊接缺陷,焊接工艺参数见图2,力学性能测试结果见表3。

6 双金属复合管道和管件的焊接工艺评定

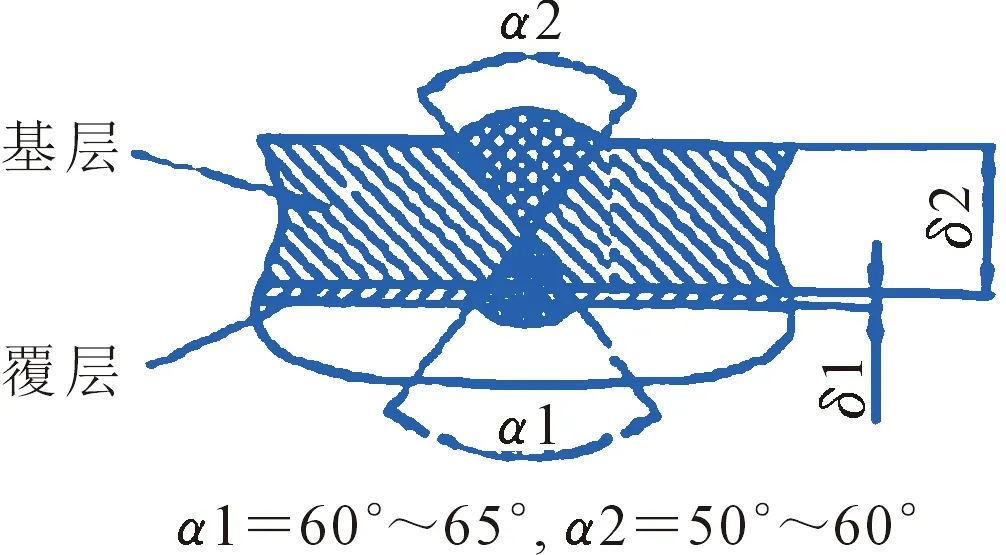

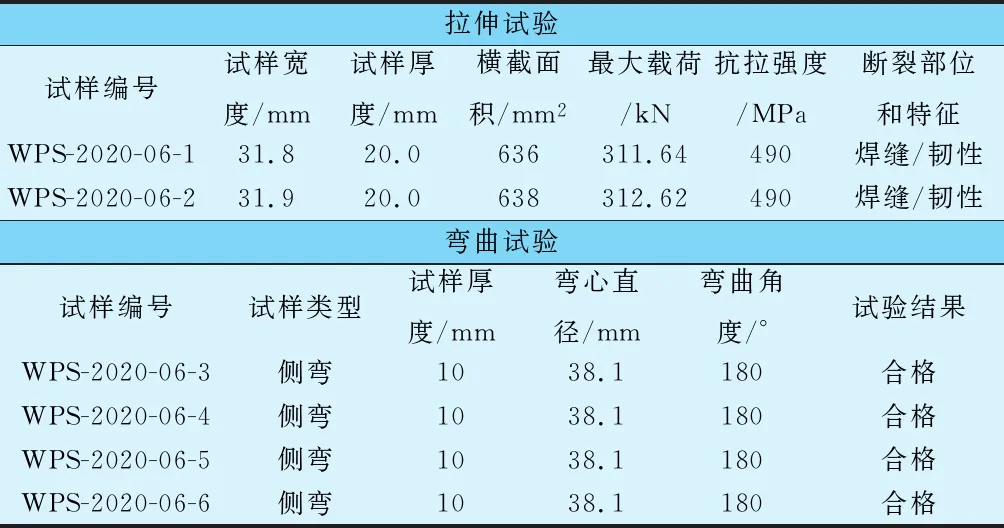

通常情况下,双金属复合管有X型和V型坡口,X型坡口对复合管的焊接最为有利,可先焊基层再焊过渡层和覆层,从而可以保证覆层焊接区域的性能。但X型坡口受制于管道和管件的尺寸,对于DN>600的大口径管道和管件,可采用X型坡口,实现内外焊。对于DN≤600的管道和管件,只能采用V坡口,先焊覆层再焊过渡层和基层,此种焊接工艺容易产生裂纹、合金元素稀释等。据相关文献介绍,对Q235钢与ANSI310不锈钢复合板的焊缝的微观结构进行研究,基层、过渡层和覆层按照电弧焊工艺焊接,E4303焊条用于基层焊接,A102和A402焊条用于过渡层和覆层焊接以满足各层不锈钢组分,焊缝的微观结构、强度和硬度等满足技术要求。因此,本次评定中采用碳钢+316L复合板制管道和管件,DN>600的大口径管道和管件可采用X型坡口,焊接顺序内基层、外基层、基层填充面、内复合层、内复合层盖面,基层的焊接材料为碳钢,覆层为316L不锈钢,焊接工艺参数见图1,最后通过消应力退火热处理以消除焊接区域的残余应力。力学性能测试的结果见表2,满足标准要求。

焊道/焊层焊接方法填充金属牌号直径/mm焊接电流极性电流/A电弧电压/V焊接速度/(cm·min-1)线能量/(kJ·cm-1)1内基层SMAWJ5074.0反接130~18022~3012~20-2内基层SMAWJ5074.0反接150~18023~3012~20-3外基层SMAWJ5074.0反接150~18026~3212~18-4基层填充盖面SAWGWL-WH08MnA4.0反接120~18028~3632~40-5内复合层SMAWA0424.0反接150~18028~3612~20-6内盖面层SMAWA0224.0反接150~180-28~3612~20

对于DN<600的小口径管道和管件以及现场的环向焊缝,应采用V型坡口,焊接顺序为覆层、过渡层、基层。由于覆层不锈钢较薄,导热系数小,焊接时高温不宜停留时间太长,焊接过渡层和基层时,应防止将较薄的覆层金属烧穿,也要保证合金元素的比例,以防止覆层焊缝中合金元素的稀释以及碳迁移可能会导致的高硬度、裂纹倾向和抗腐蚀能力下降等。因此,覆层选用钨电极氩弧焊打底,覆层的焊接材料为316L不锈钢,过渡层和基层选用埋弧焊以提高焊接效率,焊接材料为Inconel 625,避免产生焊接缺陷,焊接工艺参数见图2,力学性能测试结果见表3。

表2 X型焊缝力学性能测试结果

焊道/焊层焊接方法填充金属牌号直径/mm焊接电流极性电流/A电弧电压/V焊接速度/(cm·min-1)线能量/(kJ·cm-1)1复层打底GTAWER316L2.4正接110~13012~158~14-2复层填充GTAWER316L2.4正接120~14013~1612~16-3过渡层SMAWENiCrFe-34.0反接150~1724~3012~20-4-N基层填、盖SMAWENiCrFe-34.0反接150~18024~3012~20-

表3 V型焊缝力学性能试验结果

7 结语

煤化工的腐蚀环境与石油和天然气行业的腐蚀环境具有相同的腐蚀机理,双金属复合材料设计既解决了腐蚀问题,又降低了项目投资成本。采用爆炸复合板制双金属复合管和管件的制造、焊接等工艺满足抗腐蚀和承压的要求,但是双金属复合管道和管件的制造、焊接相对比较复杂,爆炸复合板的结合力、覆层的厚度、端部错边量、焊接工艺等技术要求对最终产品的性能有着重要的影响,设计者要结合实际工况对技术要求进行明确,从而确保最终产品能满足腐蚀环境的要求。