一氧化碳变换冷凝液汽提系统流程模拟及对比分析

2020-11-09桑洁

桑 洁

(惠生工程(中国)有限公司,上海 201210)

一氧化碳变换是煤化工的重要组成部分。在变换催化剂的作用下,粗煤气中的CO和水蒸气在一定温度下发生反应,生成CO2和H2。为了促使反应向正方向进行,提高CO的转化率,同时避免反应炉超温,在反应过程中要求水蒸气过量,从而导致在后续热回收的过程中,有大量的工艺冷凝液产生。在高温冷凝液中,各类气体的溶解度较低,该部分冷凝液可直接回收后送煤气化装置循环使用。而低温冷凝液中则溶解了大量以NH3、CO2、H2S为主的酸性气体,若不脱除,这些酸性组分会在煤气化和变换装置中不断积累,对设备和管道造成腐蚀或结晶阻塞,严重影响装置的正常稳定运行[1,2]。

为减少低温冷凝液中酸性组分的含量,通常采用蒸汽汽提的方法将这些杂质降低至一定浓度后,再送往上游煤气化装置回用。现阶段,一氧化碳变换配套的冷凝液汽提工艺主要有3种:单塔汽提工艺、双塔汽提工艺、单塔汽提侧线抽氨工艺。

1 工艺流程

1.1 单塔汽提工艺

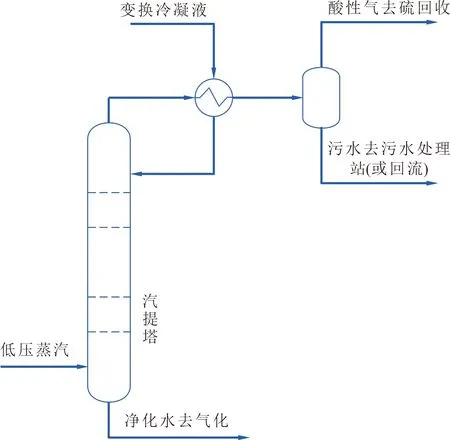

单塔汽提工艺是将低温冷凝液与汽提塔顶部出口气相换热至一定温度后送入汽提塔上部,塔底采用低压蒸汽供热,使冷凝液中的酸性组分按一定比例扩散到气相中,从而将冷凝液中的酸性组分分离出来。汽提塔顶产生的含NH3、CO2、H2S的酸性气被冷却至70 ℃左右,分离冷凝液后送硫回收装置或酸性气火炬。单塔汽提工艺流程见图1。

图1 单塔汽提工艺流程

1.2 双塔汽提工艺

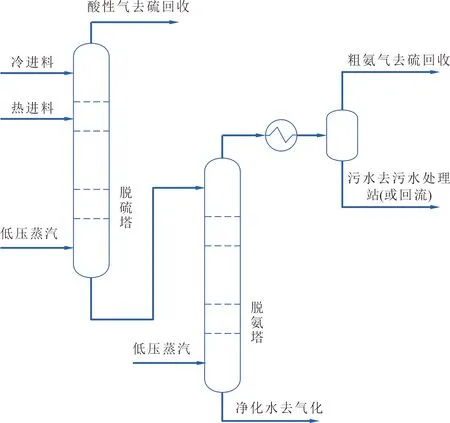

双塔汽提工艺是在单塔汽提的基础上,利用CO2和H2S较NH3易挥发的特性,通过新增一个脱硫塔,将酸性气中的H2S、CO2分离出来。在净化冷凝液的同时,分别回收高浓度的H2S、CO2和NH3。

在脱硫塔内,上升气流中的NH3被塔顶冷进料洗涤后进入液相,从而在塔顶得到高浓度的,含H2S和CO2的酸性气,送硫回收装置处理。塔内液相则在塔底低压蒸汽作用下,液相中的NH3和H2S被汽提出来,在脱硫塔底得到一次处理的中间污水。该中间污水继续进入脱氨塔,经低压蒸汽二次汽提,在脱氨塔底部得到合格的净化水,塔顶粗氨气送硫回收装置处理。双塔汽提工艺流程见图2。

图2 双塔汽提工艺流程

1.3 单塔汽提侧线抽氨工艺

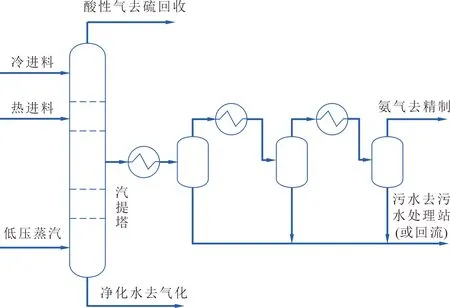

单塔汽提侧线抽氨工艺(以下简称单塔抽氨工艺),实质上是将双塔汽提工艺中的脱硫塔和脱氨塔合并在一个塔内,整个汽提塔自上而下可以分为3个区域:氨吸收段、硫化氢汽提段和氨汽提段。

在氨吸收段含NH3的酸性气体被塔顶冷进料洗涤后,得到高浓度的酸性气。含氨冷凝液则向塔下段移动,与热进料混合后,在塔中部被来自塔底的汽提气吸收液相中的NH3。侧线抽出氨气后,降低了气相氨分压,塔中部氨的汽液相平衡被打破,液相中的氨迅速向气相转移,使汽提塔中部形成氨富集区,保证了在侧线抽出点能够得到氨浓度较高的混合气体。单塔抽氨工艺流程见图3。

图3 单塔抽氨工艺流程

2 模拟计算

2.1 基础数据

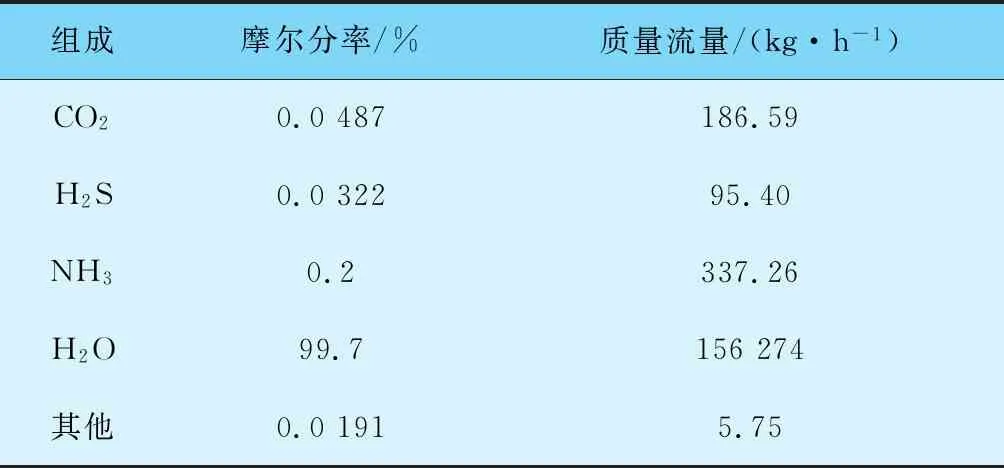

依托某140万t/a煤制甲醇项目变换冷凝液参数,用Aspen Plus软件对冷凝液汽提系统进行模拟计算[3-5]。变换低温冷凝液温度为93.6 ℃,压力为4.8MPa,流量为156 899kg/h。低温冷凝液的摩尔组成见表1。

表1 低温冷凝液的组成

2.2 计算结果

2.2.1 单塔汽提工艺

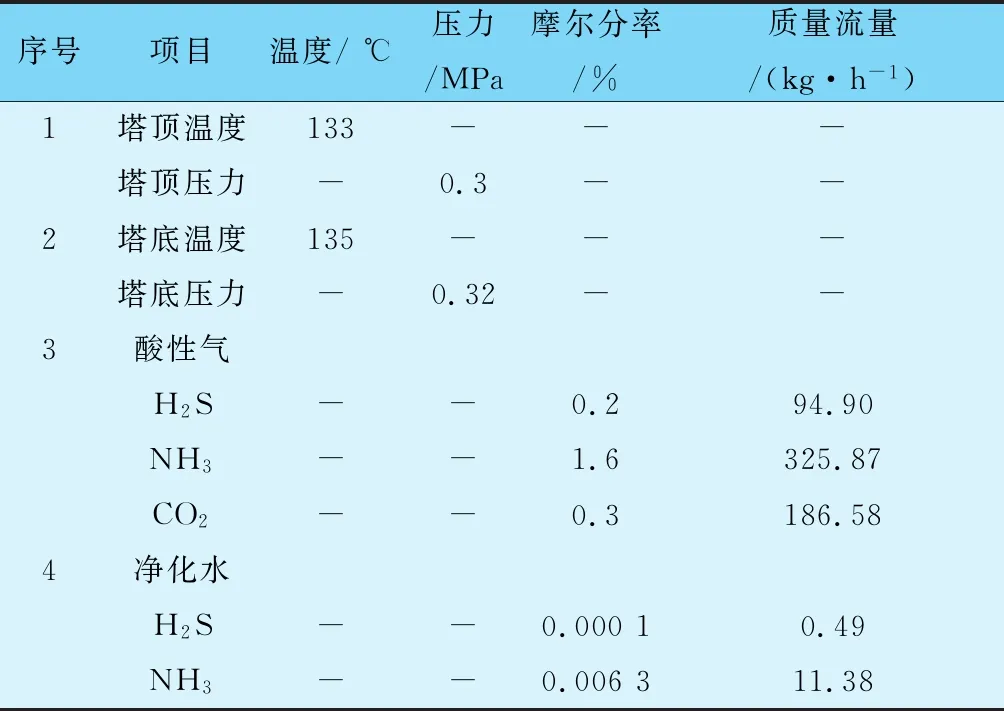

单塔汽提工艺的主要操作参数见表2。

表2 单塔汽提工艺的主要操作参数

由表2可以看出,经单塔汽提后,塔底净化水中的氨含量得到了有效控制,降至63 mg/L。但塔顶酸性气仍为含NH3、H2S和CO2的混合气体,在冷却后送往硫回收装置的过程中,H2S、CO2易与NH3生成铵盐结晶,进而堵塞管道,一般需对管道采用蒸汽夹套伴热。塔顶酸性气冷却后分离出的冷凝液为含氨约1.7%的稀氨水,若外排至污水处理厂,会加重污水处理厂的负担,增大投资,一般考虑回流至汽提塔顶部使用,但同时会造成塔内酸性组分的累积,减少设备的使用寿命。

2.2.2 双塔汽提工艺

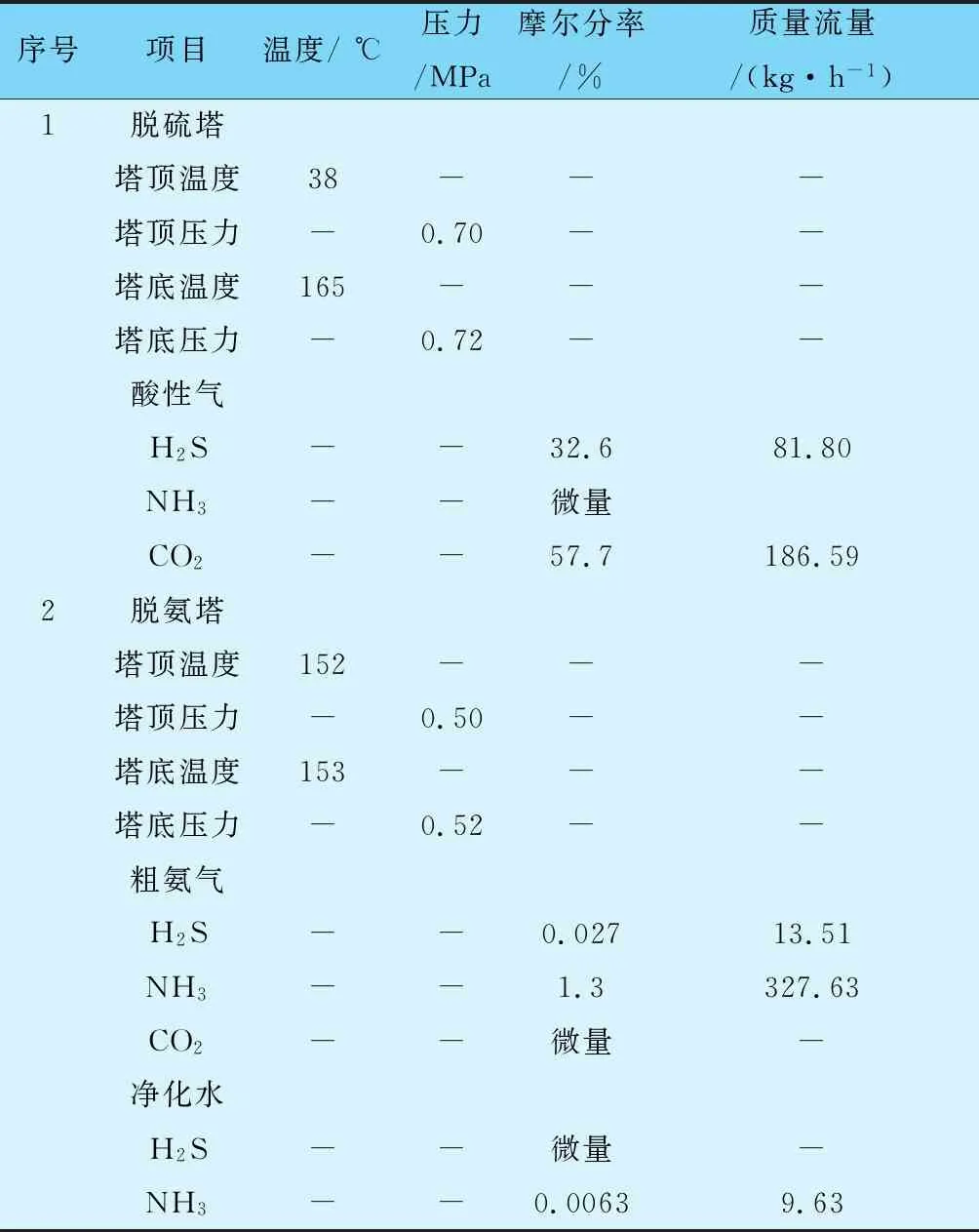

双塔汽提工艺的主要操作参数见表3。

表3 双塔汽提工艺主要操作参数

由表3可以看出,双塔汽提工艺在脱硫塔内用冷却后的低温凝液洗涤酸性气,将H2S、CO2同NH3分离开来,在脱硫塔顶得到仅含微量氨的38 ℃酸性气,可直接送往硫回收装置。在脱氨塔顶部得到的粗氨气经冷却后,也可送往硫回收装置。该工艺将H2S、CO2和NH3分离后输送,有限地避免了铵盐结晶阻塞管道。在脱氨塔底部得到的含氨63mg/L的净化水,经泵加压后送往煤气化装置循环使用。脱氨塔顶粗氨气冷却分离出的含氨冷凝液可返回塔内使用。

2.2.3 单塔汽提侧线抽氨工艺

单塔抽氨工艺的主要操作参数见表4。

由表4可以看出,经单塔抽氨工艺处理后,低温冷凝液中几乎所有的氨都随侧线气被抽出。含氨1.9%的侧线气经三级分凝后可得到浓度约90%的富氨气,可送往氨精制单元制备浓度为20%的氨水溶液,供其他装置使用或外售。塔顶和塔底产出的合格酸性气和净化水则分别送往硫回收装置和煤气化装置。同双塔汽提工艺相比,单塔抽氨工艺进一步降低了塔顶酸性气和塔底冷凝液中的氨含量,对硫回收和煤气化装置的操作有积极的作用[6]。

3 对比分析

3.1 公用工程消耗

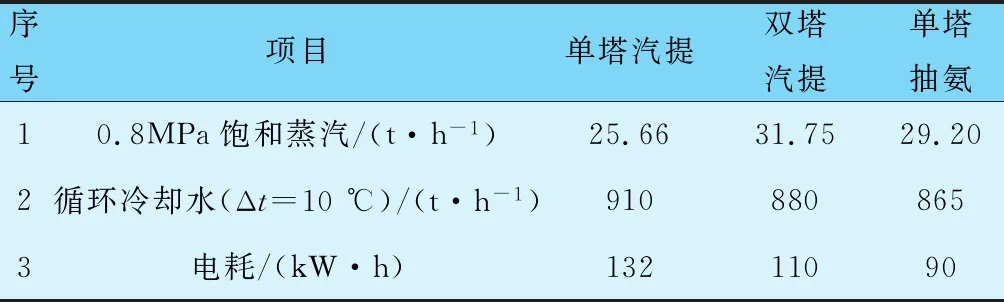

3种冷凝液汽提流程的公用工程消耗见表5。相对于单塔汽提工艺而言,双塔汽提和单塔抽氨工艺在塔上段均使用冷却后的凝液对汽提气进行洗涤,以提高塔顶酸性气中硫化氢的含量,为了在汽提塔内建立起相应的温度和浓度梯度,双塔汽提和单塔抽氨工艺需消耗更多的蒸汽,分别为31.75t/h和29.2t/h。

表5 3种冷凝液汽提工艺公用工程消耗

单塔汽提塔顶酸性气经循环水冷却至70 ℃后送往硫回收装置。双塔汽提和单塔抽氨工艺在塔上段均采用冷却后的冷凝液洗涤,塔顶产出酸性气为38 ℃左右、无需冷却,可直接送往硫回收装置。故双塔汽提和单塔抽氨工艺循环水消耗量较单塔汽提工艺少,分别为880t/h和865t/h。

双塔汽提和单塔抽氨工艺为了得到纯度较高的酸性气,塔顶需控制适宜的温度和压力,一般为40 ℃左右、0.5~0.7MPa,操作压力高于单塔汽提,故这两种工艺塔底净化水在加压送往煤气化装置时,所选泵扬程较单塔汽提工艺小,电耗较低,分别为110 kW·h和90 kW·h。

3.2 设备投资

单塔抽氨工艺流程最为复杂,设备投资最高,为312万元,若考虑后续氨水精制单元相关设备,设备投资会进一步提升。双塔汽提工艺流程次之,设备投资为227万元。单塔汽提工艺流程较为简单,设备投资为140万元。

3.3 技术经济对比

3种冷凝液汽提流程的技术经济对比见表6。双塔汽提工艺由于蒸汽消耗量大,故运行成本最高。单塔抽氨工艺因副产20%氨水,适当地抵消了系统的运行成本,与单塔汽提工艺基本持平。但单塔抽氨工艺设备投资远高于单塔汽提工艺,在变换冷凝液中氨含量较低时,副产的氨水量较少[7]。该方案不一定经济合理,应根据进料的实际情况进行分析。

表6 3种冷凝液汽提工艺技术经济对比

4 结语

(1)同单塔汽提工艺相比,双塔汽提和单塔抽氨工艺降低了酸性气中的氨含量,能有效避免酸性气输送过程中的铵盐结晶,对硫回收装置的操作带来积极的影响。

(2)双塔汽提和单塔抽氨工艺较单塔汽提工艺流程复杂,在实际运行中易受操作条件波动的影响,控制难度相对较高。

(3)单塔抽氨工艺一般需配套氨精制单元,装置投资较高,一般适用于氨含量较高的冷凝液处理。对于氨含量较低或流量较少的冷凝液来说,可回收制得的氨水相对较少,要根据进料的实际情况进行分析,选择合适的汽提工艺。