某电厂水轮发电机组下导摆度异常故障诊断

2020-11-05周清武付烈坤

周清武, 付烈坤, 杜 轩, 董 勤

(1.中国东方电气集团东方电机有限公司, 四川 德阳 618000;2.华能澜沧江水电股份有限公司, 昆明 650214)

引 言

水轮发电机组在调试、运行、维护参数的稳定性中,各部位测点振动摆度为机组工作性能的重要指标,导轴承处摆度值异常增大是机组参数不正常现象,此现象发生的原因比较复杂,有单个原因的情况,也有多个原因共同作用。新机启机的调试机组出现该现象与机组结构安装、瓦块间隙大小调整、推力头镜板平面度、机组轴线盘车、轴系不同心、滑转子热套紧量[1]、大轴加工精度、轴领处的大轴表面热弯曲变形[2]、质量偏心及整个旋转部件动不平衡[3]等因素有关。当正常运行工况下的机组突然出现此现象,与机组长期运行导致的结构性松动、瓦块松动、动静摩擦(包括接触式油挡与大轴摩擦、支柱螺栓断裂[4]或油位过低及循环油中有夹渣导致瓦块与大轴干摩擦[5])、疲劳断裂导致结构支撑刚度不对称、轴线偏差等原因有关。李刚[6]针对摆度增大、导轴承温度[7]升高的现象主要对安装技术、动静摩擦和导瓦间隙大小调整等方面进行了分析。陈一铭[8]提出的摆度异常主要分析的是接触式密封油挡发生动静摩擦局部发热,产生温度升高导致的结果。齐宏芳[9]对导致水轮发电机振摆[10]偏大的原因进行了梳理,并对轴承缺陷、机组轴线不正、转子质量不平衡[11]、动静摩擦以及支撑系统刚度不足所导致的水轮发电机振摆偏大问题进行了分析,探究了具体的解决方法,为水轮发电机振摆偏大问题提供有效的防范措施。李华[12]重点介绍了下导摆度增大的故障查找、分析,并提出了可靠的解决方案及合理化建议,对后续机组类似问题处理有着重要的参考价值。以上文献均提出有关水轮发电机组摆度增大分析各种原因:包括导瓦间隙调整、安装技术及动静摩擦发热[13]或碰磨发热[14]引起摆度增大,而且对振动时域傅里叶变换[15]的频率成分、产生机理做出比较详细的分析,但是对现场出现此现象没有具体的预判方法,只能在几种可能情况下进行逐一排除,而实际工程应用过程中往往需要快速找出确切的问题症结点,直接迅速处理问题,为生产任务争取更多时间。为了研究该现象产生的根本原因,本文分析下导摆度异常增大与导轴承处摩擦发热现象有关并可能是几种问题的综合,明确阐述工程中具体应用方法和实际解决问题,结合机组当时运行工况,现场进行振动测试分析数据,同时首次运用温度干预方法,精准排除故障原因,并在后续检修过程中重点检查和排查部位,予以对比、验证,通过故障诊断[16]达到解决问题的目的。

1 问题背景描述

某电厂水轮发电机组在正常运行工况下,下导摆度出现异常增大现象,运行一段时间后下导摆度值慢慢地爬升增大,经过几天增长,增长到超过报警值,过后开始缓慢下降,并逐渐恢复正常,此时的油温正常,局部几块瓦温略有增长,其他参数均正常,此情况在下次冷态开机又重复出现。本文针对此现象进行了现场振动摆度测试分析,对下导处的大轴和滑转子摆度值进行比较测试。

2 试验数据分析

振动测试系统[17]为ZonicBook618e信号分析系统。该系统可直接与振动位移传感器、速度传感器及加速度传感器连接,具有1次、2次积分功能。对不同类型传感器输入不同的灵敏度,该测试系统具有跟踪滤波功能,可测量振动通频值,1次谐波振动幅值及相位及2次谐波振动幅值及相位。基于快速傅里叶变换原理和数字信号处理技术,分析系统对输入的模拟信号进行抗混滤波[18]及防泄漏技术,经采样保持和模数转换等初步处理后,按不同要求对信号进行时域分析、频域分析和幅值分析等。

2.1第一组数据测量,开机并网

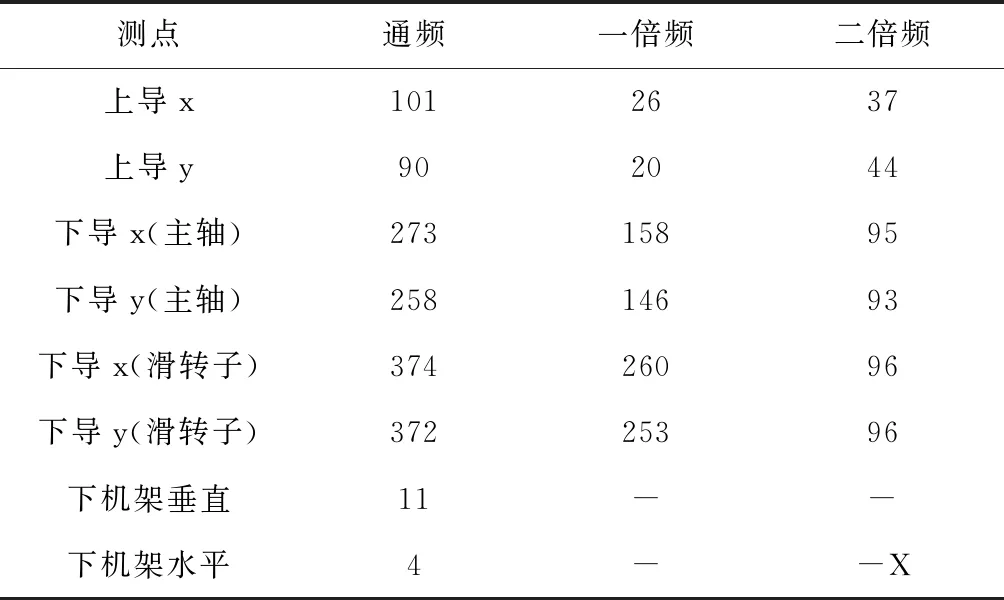

20分钟后机组带稳定负荷270 MW,此时测量第一组振动、摆度数据,得到振动棒图及振动数据分别如图1、图2所示,并由此获得振动摆度值,见表1。下导大轴处的摆度二倍频比一倍频大近两倍(主轴表面加工精度不高所致),下导滑转子处摆度主要是一倍频,下机架振动很小。

根据该工况下的测量数据,排除了机组机械质量方面的动不平衡因素;同时频谱中未见100 Hz频率成分,排除了定子圆度与转子圆度以及其同心度导致的偏心磁拉力不平衡因素;频谱中未见低频成分,排除了水力不平衡因素。

从表1中的振摆数据来看,各测点振摆值都达到优良;摆度频谱成分中,上导主要是一倍频和二倍频。

图2振动数据

表1开机20分钟后振动摆度值(带负荷270 MW)

从整个测试数据来看,下导滑转子处摆度x方向的相位角基本稳定在160°左右,y方向的相位角基本稳定在70°左右,说明整个下导轴径向振动稳定,镜板水平度很好。

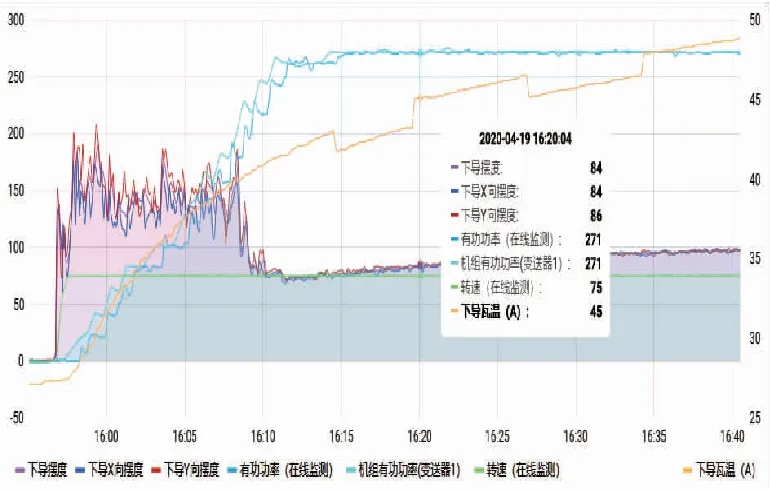

开机后下导摆度变化趋势如图3所示。从图3的曲线上可见(箭头指处),开机后下导摆度已经呈现上升趋势。

图3开机后下导摆度变化趋势

2.2 第二组数据测量

机组运行17小时,负荷220 MW,下导摆度已经上升至380 μm。此时采集了第二组数据,见表2。

表2开机17小时后振动摆度值(单位:μm)

从表2中数据来看,上导摆度、下机架振动变化量均较小;下导摆度主轴、滑转子处均有较大幅度的上升,主轴增量约为160 μm,滑转子增量约为280 μm;主轴与滑转子测点安装高程差约30 cm,变化幅值理论上应基本一致。

主轴、滑转子摆度增量部分主要集中在一倍频和二倍频,且与第一组采集数据一致:频谱成分中没有100 Hz频率成分出现,下导滑转子处摆度相位角较第一组采集无明显变化,说明机组转动部分旋转稳定、未发生偏移。

机组运行时转动部件的不平衡、偏心不会无故发生改变,转速为固定转速75 rpm,因此机组实际摆度不应在一倍频和二倍频出现大幅度的变化。

2.3主轴与滑转子及轴瓦温度对比分析

机组开机前对主轴、滑转子温度进行测量,均为27.5 ℃。开机后旋转过程中,使用热成像仪测量温度场时能明显看到滑转子、主轴各部位温度不一致,数据对比见表3。成像显示冷色、热色交替;且温度仍在逐渐上升,运行17 h后温度较其他机组(已运行36 h)明显偏大。

滑转子温度较其他机组对比结果可见,测量其他机组(已运行36 h)滑转子温度,最高温度为40.9 ℃,该机组(运行17 h)最高温度(61.1 ℃)较另台机组(已运行36 h)高20.2 ℃。瓦温偏差结果见表4。表4中可见,下导瓦温最大值与最小值偏差14.5 ℃,轴瓦存在受力不均情况。

表3某机组主轴与滑转子温度对比(单位:℃)

表4某机组最高瓦温与滑转子温度对比(单位:℃)

检修前、后滑转子温度对比分析分别如图4和图5所示。由图4与图5可见:(1)滑转子温度逐渐上升,周向各部位温度不一致,温差造成表面膨胀产生偏差,因此出现摆度逐渐上升现象,温度逐渐上升原因主要在于滑转子与固定部件存在干摩擦[11](如油槽毛毡、轴瓦、绝缘板)、轴瓦受力不均局部摩擦;(2)滑转子温度较主轴温度偏高,表面膨胀较大,因此滑转子摆度增幅相对较大;(3)运行17 h后滑转子温度较瓦温高9.8 ℃,此时可能滑转子向轴瓦反向传导热量,瓦温与摆度同步出现逐渐上升的现象,也并不能排除单个或数个轴瓦受力偏大,且与滑转子固定部位产生摩擦造成瓦温与滑转子温度同时上升。

图4检修前滑转子周向温度分布(单位:℃)

图5检修后滑转子周向温度分布(单位:℃)

2.4 温度干预效果

基于上述分析,造成下导摆度增大的主要原因系温升和温差引起,于是采取了压缩空气吹气降温方式,人为对滑转子进行降温,共计降温两次(图6中箭头所示)。

图6两次温度干预降温后下导摆度变化趋势

从摆度曲线图6可以看出,第一次降温时间较短,未见明显下降,但趋势变化明显;第二次降温后摆度出现明显下降趋势,停止降温后摆度继续上升;上述现象进一步验证了导致下导摆度增加的因素在于温度和温差。

2.5 检修前测试分析

(1)机组机械动不平衡分量很小,排除偏心磁拉力对机组的影响;(2)下导摆度增长与负荷大小无直接关联;(3)轴瓦温差较大,下导瓦存在受力不均匀现象;(4)机组下导滑转子表面温度相对正常机组要高,存在局部发热现象;(5)下导摆度持续增大受滑转子局部发热及轴瓦受力不均共同作用;(6)热成像仪中下导滑转子表面温度冷色与热色交替出现,说明存在受热不均问题,使得大轴产生热弯曲(图4),而对表面降温后摆度明显下降,说明滑转子局部发热对摆度上升的贡献较大;(7)下导滑转子存在局部发热、摩擦发热或碰磨发热的可能性,重点检查冷却系统、毛毡油密封以及可能产生发热的各种可能性。

3 后续检修结果

3.1检修中检查情况

(1)下导轴瓦球面支柱螺栓断裂:下导轴承球面支柱螺栓有5颗断裂,如图7所示,其中有两处出现如下情况:一块瓦螺栓断裂后向相邻瓦移动靠近,均沿机组旋转顺时针方向滑动。(2)轴瓦间隙测量:相对的两个轴瓦之间总间隙为0.258 mm,较上次检修后(0.62 mm)变化较大,检查轴瓦、滑转子均无明显的高点、毛刺。其中一处轴瓦夹板球面支柱顶点的痕迹已明显偏心,如图8所示,导致轴瓦总间隙变小。(3)各部位间隙检查:绝缘板与滑转子最小间隙为0.65 mm,且无明显摩擦痕迹。(4)接油槽与主轴间隙最小为0.8 mm,无明显摩擦痕迹。(5)检修前毛毡与滑转子之间使用0.5 mm塞尺,约2/3圆周方向不能通过;检修中毛毡拆卸后部分段存在明显发黑的摩擦痕迹。(6)轴瓦检查情况:部分瓦有较为明显的磨损,其中一处瓦的磨损最为严重。

图7球面支柱夹板螺栓断裂情况

3.2 检修中处理和调整方案

(1)更换高强度的球面支柱螺栓;(2)对磨损较为严重的4块轴瓦进行挑花刮瓦;(3)调整轴瓦间隙;(4)更换毛毡及调整间隙。

3.3 修后启动试验情况

(1)检修后空转运行,下导最大摆度X:179 μm,Y:161 μm,摆度无明显上升趋势。升流试验,最大摆度X:124 μm,Y:167 μm,摆度无明显上升趋势。

图8轴瓦夹板球面支柱顶点错位

(2)机组各部位振动摆度情况:修后首次开机,各部位摆度、振动稳定后记录数据见表5。由表5可见,发电机上导、下导摆度均未超过标准(上导300 μm、下导375 μm、设计总间隙的75%)。

(3)滑转子温度:机组升压试验机组停机后滑转子圆周方向温度较均衡,以同一平面周向温度介于30 ℃~34 ℃之间,与图5中温度分布一致。

表5启动试验各部位振动摆度

4 结束语

从检修前专项测试和温度干预后的摆度变化情况来看,能够确定下导摆度异常上升与滑转子温度有直接联系。专项测试工作结束,机组停机后测量的滑转子最高温度60 ℃,温差为17.9 ℃(此时用0.05 mm塞尺测量滑转子与主轴间隙,均不能通过),滑转子各部位温度不均匀造成表面热膨胀不均匀,开机后滑转子温度和温差变大是一个缓慢变化过程,反应为下导摆度缓慢上升。结合检修中下导轴承检查情况发热源可能存在于三个方面:(1)轴瓦受力不均,两块轴瓦因球面支柱螺栓断裂脱离原安装位置,紧靠相邻轴瓦;(2)造成相邻轴瓦进油不畅[19],冷却降温效果不佳瓦温上升,同时滑转子与瓦的摩擦部位局部温度上升;(3)毛毡间隙过小,毛毡与滑转子局部存在摩擦,摩擦产生热量造成滑转子摩擦部位局部温度上升。滑转子温度和温差变大可能受轴瓦受力不均和毛毡局部摩擦共同作用,造成摆度异常上升,因此针对该现象,采用人为温度干预方法的效果明显,从而找出了问题症结所在。