激光熔覆制备Stellite6涂层的组织与性能

2020-11-05王招阳雷永平符寒光魏雁锐

王招阳,林 健,雷永平,符寒光,魏雁锐

(北京工业大学材料科学与工程学院,北京 100124)

1 引 言

2Cr13马氏体不锈钢因其性能优良而被作为汽轮机叶片的主要材料[1-3]。汽轮机叶片在工作中由于经常会受到蒸汽饱和汇聚的小水滴的冲击,使得叶片边缘产生微小的裂纹,进而引起疲劳断裂[4-5],因此对于叶片的防护显得尤为重要。相对于钎焊、热喷涂等工艺来说,激光熔覆具有加热和冷却速度快、易于实现自动化和冶金结合等优点而被广泛应用于材料的表面处理领域[6-8]。

国内外对于激光熔覆技术已经进行了一些研究,J.del Val等[9]使用侧向送粉技术,在304不锈钢表面进行激光熔覆钴基合金,研究了激光功率和扫描速度对于熔覆层的高度和宽度的影响;Sayeed M等[10]研究了La2O3和CeO2等稀土元素对于40 %Ni-60 %WC涂层组织和性能的影响,发现添加适量的La2O3和CeO2等元素可以提高40 %Ni-60 %WC涂层的硬度和耐腐蚀性;Janicki等[11]利用激光熔覆技术,通过向Ni625中添加增强颗粒Cr3C2制备出Cr3C2/Ni基复合涂层,明显提高了Ni625熔覆层的抗冲蚀性能;杨鹏聪等[12]在球磨铸铁表面激光熔覆铁基粉末,研究了不同扫描速度对熔覆层中马氏体与残余奥氏体含量的影响,进而通过控制扫描速度来控制熔覆层的组织和硬度;徐鹏等[13]在45钢表面制备了表面平整和内部无缺陷的304不锈钢涂层,研究了扫描速度对304涂层尺寸及稀释率的影响。

由于汽轮机叶片的工作环境恶劣,容易导致叶片产生裂纹,因此在叶片使用前的防护工作显得极其重要。在汽轮机叶片(2Cr13马氏体不锈钢)上熔覆耐磨、耐蚀和耐高温氧化性优良的Stellite6合金可避免叶片表面产生裂纹,从而提高叶片的使用寿命[14-15]。目前对于利用激光熔覆技术防护汽轮机叶片的研究较少。因此,本文在2Cr13不锈钢基板上激光熔覆Stellite6合金,研究了工艺参数对熔覆层宏观形貌的影响,分析了熔覆层的组织和显微硬度,为叶片的防护工作提供了一种有效的手段。

2 实验材料与实验方法

2.1 实验材料

采用光斑尺寸为5 mm×5 mm的YLS-6000型激光器进行激光熔覆实验,基板材料为固溶处理态的2Cr13不锈钢,几何尺寸为150 mm×120 mm×12 mm,熔覆材料为Stellite6钴基合金粉末,粉末粒径为45~105 μm,化学成分见表1。

2.2 实验方法

实验前将基板打磨并用乙醇擦洗以去除表面油污。将Stellite6粉末置于干燥箱内2 h,去除结晶水。实验过程中采用99.99 %的高纯氩气进行保护。激光熔覆试验平台如图1所示。

表1 Stellite6合金粉末的化学成分(质量分数/%)

垂直熔覆方向取试样的横截面进行观察:将试样线切割为10 mm×10 mm×12 mm的方块,磨抛后采用王水腐蚀。利用BX51M光学显微镜和SU1510扫描电子显微镜观察熔覆层的组织。利用BFB指示仪测量不同搭接率下熔覆层的厚度。利用THV-1MD显微硬度计在载荷为200g,加载时间为10 s的参数下对熔覆层试样横截面沿横向和纵向进行显微硬度测试。

图1 激光熔覆试验平台

3 结果与分析

3.1 工艺参数对熔覆层宏观形貌的影响

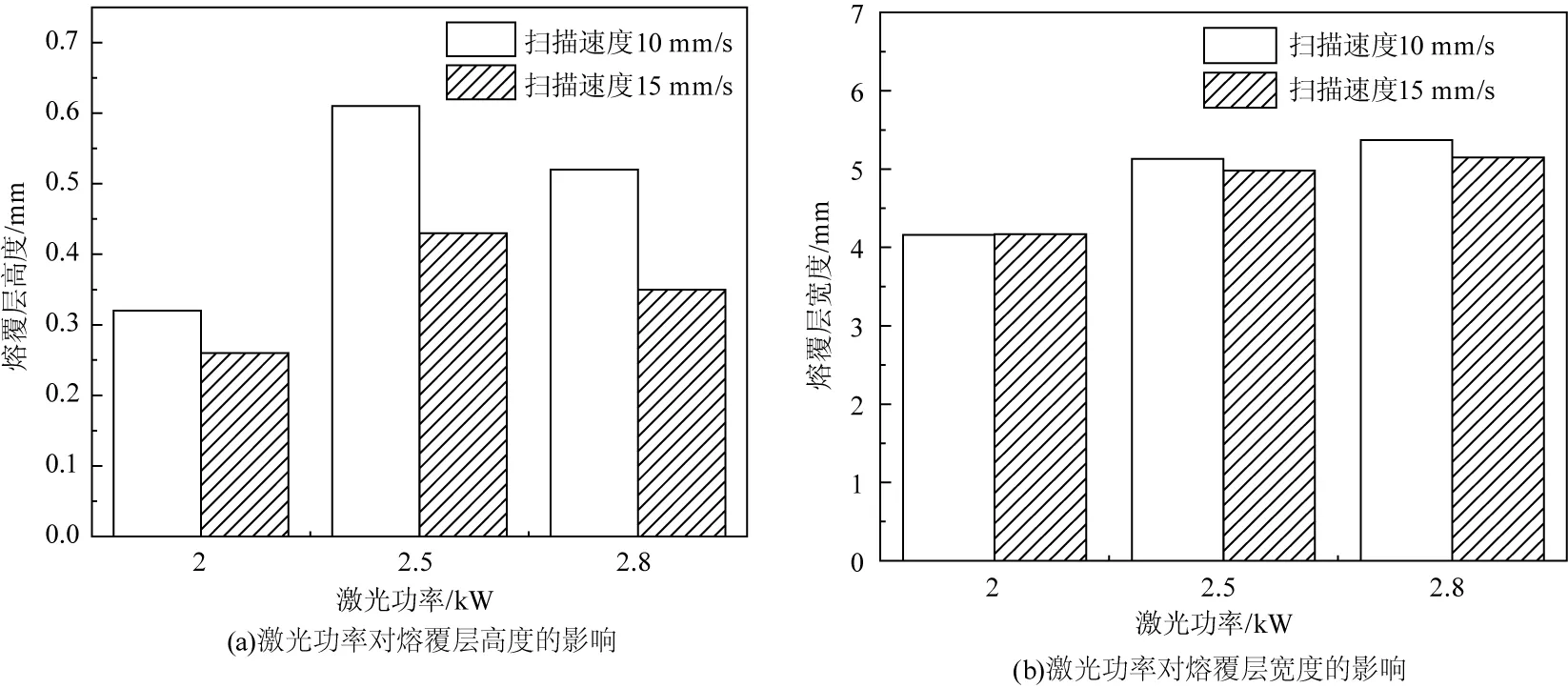

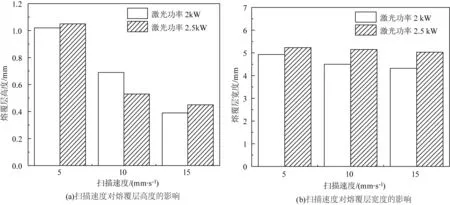

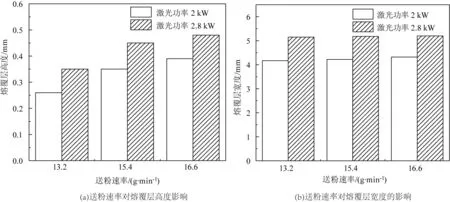

图2表示激光功率对熔覆层宏观形貌的影响。由图2可知:随着激光功率增大,Stellite6熔覆层的高度先增大后减小,宽度增大。这是因为热输入的增加不仅会造成熔池的深度和面积增加,而且会造成粉末的熔化量增加。当激光功率的增加引起的粉末熔化的增加量大于熔池深度和面积的增加量时,熔覆层的高度增加,反之熔覆层的高度减小。图3表示扫描速度对熔覆层宏观形貌的影响。由图可知:随着扫描速度增大,熔覆层的高度和宽度均呈现下降的趋势,这是由于激光器的运动速度越快,单位面积内激光的热输入越小,接受热输入熔化的粉末相应也会变少,所以熔覆层的高度和宽度都会降低。图4表示送粉速率对熔覆层宏观形貌的影响。由图4可知:随着送粉速率的增加,熔覆层的高度增加,宽度变化不大。在激光功率和扫描速度不变的情况,单位面积内的热输入一定,熔池的宽度不会发生变化,所以熔覆层宽度变化不大,但是送粉率的增加就会造成更多的粉末熔化从而造成熔覆层的高度上升。

图2 激光功率对熔覆层高度和宽度的影响

图3 扫描速度对熔覆层高度和宽度的影响

图4 送粉速率对熔覆层高度和宽度的影响

3.2 搭接率对熔覆层宏观形貌的影响

在激光功率为2.5 kW,扫描速度为5 mm/s,送粉速率为13.2 g/min时,选取搭接率分别为33 %、38 %、43 %、50 %进行单层多道实验。图5表示利用指示仪测量的熔覆层的厚度起伏结果。由图可知:在38 %的搭接率下,熔覆层厚度约为0.4 mm,熔覆层表面起伏范围最小(0.1 mm以内),因此在搭接率为38 %时可获得宏观形貌最好的熔覆层。

图5 不同搭接率下熔覆层表面厚度的变化

3.3 多层熔覆试样的显微组织

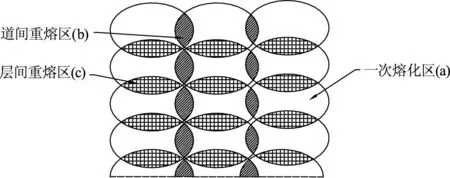

在激光功率为2.5 kW,扫描速度为5 mm/s,送粉速率为13.2 g/min,搭接率为38 %的条件下,研究了多道多层熔覆层不同区域的显微组织。图6表示熔覆层不同区域的示意图,可分为一次熔化区、道间重熔区和层间重熔区三部分。一次熔化区组织为金属粉末在激光束的照射下熔覆在基材表面且并未发生二次重熔的组织;道间重熔区组织为上一道一次熔化区的组织在第二道熔覆时,由于激光照射而形成的重熔组织;层间重熔区组织为上一层一次熔化区的组织在第二层熔覆时,由于激光照射而形成的重熔组织。熔覆层由这三个特征组织区周期性排列而成。

图6 熔覆层示意图

图7(a)表示一次熔化区的组织,由图可知:一次熔化区的组织由胞状晶和树枝晶组成。形成胞状晶是因为在激光熔覆过程中,熔池中的熔融金属通过已沉积的Stellite合金之间的无界面快速热传导而迅速冷却和定向凝固,并以外延生长的形式形成具有显著非平衡快速凝固组织特征的胞状晶组织[16]。随着结晶过程的进行,界面前沿的温度梯度减小和凝固速率增大,从而引起温度梯度G与凝固速率R的比值减小,导致凝固组织由胞状晶组织变成树枝晶组织[17]。

图7(b)表示道间重熔区的微观组织形貌,图7(c)表示层间重熔区的微观组织形貌。由图可以看出:涂层的道间重熔区宽度约为128 μm,层间重熔区宽度约为123 μm,且由于已经凝固的金属受到激光的二次照射的影响,引起道间重熔区和层间重熔区的显微组织明显粗大。

图8(a)表示道间和层间停留均为0 s时的熔覆层的微观组织形貌,图8(b)表示道间停留时间为60 s、层间停留时间为300 s时的熔覆层微观组织形貌。由图8可知:通过增加道间和层间停留时间(道间停留时间为60 s,层间停留时间为300 s),可显著降低激光熔覆过程中的热积累,从而使一次熔化区(细晶区)的占比由54.9 %显著提高至73.1 %,进而可提升熔覆层的力学性能。

3.4 Stellite6合金涂层的显微硬度

图9(a)表示在相同的工艺条件下,当道间和层间停留时间均为0 s时,多层熔覆层沿横向的硬度分布结果。由图可知:在道间重熔区出现硬度值下降的现象,其原因是激光的二次照射导致重熔区晶粒受热长大,组织发生粗化(如图7(b)所示)。同理,在层间重熔区同样出现硬度值周期性下降的现象,试样沿纵向的硬度分布结果如图9(b)所示。

图9(c)表示在道间停留时间和层间停留时间分别为60 s和300 s时,熔覆层试样沿纵向的硬度分布结果。结合上述分析可知:通过在熔覆过程中引入冷却时间(道间停留时间和层间停留时间),可明显增加熔覆层中细晶区的组织占比(如图8所示),从而改善熔覆层的显微组织,提升其力学性能。

4 结 论

本文研究了2Cr13基体表面激光熔覆Stellite6合金涂层的宏观形貌、微观组织和显微硬度,得到的结论如下所述:

(1)随着激光功率的增加,熔覆层的高度呈现先增大后减小的趋势,宽度呈现增大的趋势;随着扫描速度的增加,熔覆层的高度和宽度均呈现下降的趋势;随着送粉速率的增大,熔覆层高度呈现上升的趋势,宽度变化不明显。

(2)Stellite6熔覆层主要由一次熔化区、道间重熔区和层间重熔区组成。熔覆层组织主要由胞状晶与树枝晶组成,重熔区的组织由于受到激光的二次加热而使晶粒发生粗化,与一次熔化区的组织之间有明显的界线。

(3)二次重熔使层间重熔区和道间重熔区出现硬度值下降。通过增加停留时间(道间停留时间为60 s,层间停留时间为300 s),可使一次熔化区占比显著提高,从而改善熔覆层的显微组织,提升其力学性能。