凝胶微球改性PVDF超滤膜的制备及其耐油污染性能

2020-11-05付维贵李国霞翟高伟武家鑫刘怀相孙宝山

付维贵,李国霞,翟高伟,武家鑫,刘怀相,孙宝山,陈 熙

(1.天津工业大学 材料科学与工程学院,天津300087;2.天津工业大学 省部共建分离膜与膜过程国家重点实验室,天津300087)

近年来,随着环保意识的迅速提高和监管法规的严格化,要求提出对工业含油废水、被原油污染的海水等油水混合物的分离新策略,制备具有抗油滴粘附性、高油水分离效率和长期稳定性的分离膜势在必行。同时,在工业和生活中,由于表面活性剂的大量使用,含油污水中常常存在着大量稳定的乳化油,乳化剂可以使得液体表面张力下降,导致原本互不相容的油水混合物乳化,并且可以长期稳定存在,所以对于油水乳液的分离显得尤为重要[1-2]。

聚偏氟乙烯(PVDF)作为一种膜分离材料,具有优异的力学性能、热稳定性、耐化学性和可加工性能,因而被广泛应用于石油化工、乳品制造和饮用水处理等领域[3-5]。然而,PVDF膜的疏水性是造成膜污染、水通量下降,进而导致使用寿命缩短的主要原因[6-8]。提高分离膜的亲水性可有效改善膜在过滤油水乳液时的抗污染性能,主要方法有表面涂层[9]、共混[10-12]和接枝[13-14]。其中,表面涂覆层在使用过程中容易发生脱落,而共混改性由于表面偏析改性物质有限,存在亲水改性效果差的问题。接枝改性是一种简单、有效,能够在膜表面构建稳定亲水性功能层的方法[15]。

Wang等[16]以单宁酸(TA)水溶液为凝固浴,在非溶剂诱导相分离过程中,TA通过氢键在水-聚合物界面原位交联,从而在PVDF膜表面形成非均相水凝胶层,水凝胶在膜表面形成水化层,降低了油滴的吸附,同时由于表面水凝胶的亲水性使得膜表面的通量也显著增加。Zhu等[17]首先通过反相微乳液聚合法合成了直径约50 nm的ZNG两性离子纳米水凝胶,然后通过酰胺反应将其接枝到羧基化的PVDF膜表面。水凝胶的强水化行为和保水性赋予改性后的PVDF膜超亲水性能和超低的水下原油粘附力,在多次循环过滤后,通量恢复率仍高达90%以上,表明其具有优异的综合抗污染能力,但是碱处理会影响膜的力学性能。

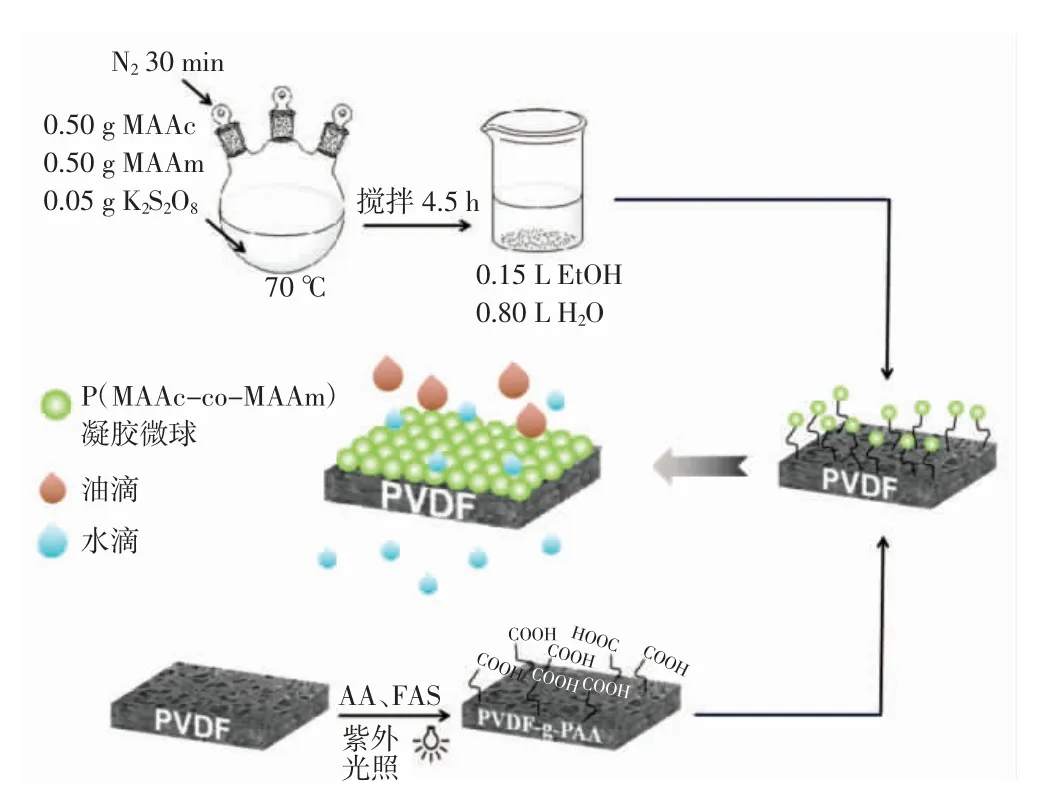

本文以亲水性甲基丙烯酸(MAAc)和甲基丙烯酰胺(MAAm)为改性单体,经自由基聚合结合机械搅拌的方法合成P(MAAc-co-MAAm)凝胶微球,再将其通过分子间氢键作用沉积在羧基化的PVDF膜表面,从而获得P(MAAc-co-MAAm)凝胶微球改性膜,考察改性膜的亲水性、抗油滴粘附性及渗透分离性能,以期改善超滤膜在处理含油废水过程中的膜污染问题。

1 实验部分

1.1 原料与设备

原料及试剂:商业聚偏氟乙烯(PVDF)膜,平均孔径0.45μm,海盐新东方塑化科技有限公司产品;二苯甲酮(BP)、甲基丙烯酰胺(MAAm),上海麦克林生化科技有限公司产品;甲基丙烯酸(MAAc)、过硫酸钾(KPS,引发剂),天津光复科技发展有限公司产品;丙烯酸(AA),天津福晨化学试剂厂产品;硫酸亚铁铵((NH4)2Fe(SO4)2·6H2O,FAS),天津北方天医化学试剂厂产品;甲醇、乙醇,天津风船化学试剂有限公司产品;正己烷(油相污染物),北京索莱宝科技有限公司产品;十六烷基三甲基溴化铵(CTAB)(乳化剂),天津希恩思生化科技有限公司产品;二碘甲烷,上海阿拉丁化学试剂有限公司产品。所用试剂均为分析纯。

设备:ALC-210.4型电子天平,德国Sartorius公司产品;DAF-6020型电热真空干燥箱,上海市申贤恒温设备厂产品;UPP3-614型UV固化设备,上海市依瓦塔精密光电公司产品;KQ-300DB型超声仪,昆山市超声仪器有限公司产品;HJ-3型搅拌器,金坛市友联仪器研究所产品;Nano ZS90型动态光散射仪(DLS),英国马尔文仪器有限公司产品;Nicolet iS50型衰减全反射傅里叶变换红外光谱仪(ATR-FTIR),美国Thermo Fisher Nicolet公司产品;S4800型场发射扫描电子显微镜(SEM),日本Hitachi公司产品;Dimension Icon型原子力显微镜(AFM),美国Bruker公司产品;DSA100型液滴形状分析系统,德国Kruss公司产品;TOC-L型总有机碳分析仪,日本岛津公司产品;渗透分离性能测试装置,实验室自制。

1.2 改性膜的制备

(1)凝胶微球的制备:将MAAc(0.50 g)、MAAm(0.50 g)以及蒸馏水(50 mL)置于三口烧瓶中,外加球形冷凝管与机械搅拌桨组成实验装置,置入水浴锅中加热至70℃并以700 r/min的转速搅拌,持续通入氮气30 min后加入KPS(0.05 g),再持续加热并搅拌270 min。反应完成后,将液体移入1 L大烧杯中,加入0.80 L蒸馏水及0.15 L无水乙醇定容至1 L混合溶液,制得P(MAAc-co-MAAm)凝胶微球。

(2)膜表面预处理:将BP(7.29 g)溶解在甲醇(0.10 L)中,再将甲醇清洗后的PVDF商业膜(M0)浸泡在溶液中90 min,取出晾干待用;将AA(0.30 g)和硫酸亚铁铵(0.05 g)溶解在50 mL去离子水中,并通入氮气排氧15 min;然后迅速将干燥好的PVDF膜浸入单体水溶液中,置入紫外光照装置中经紫外光照射5 min,在膜表面接枝AA单体。最后,用甲醇和水洗去膜表面的BP与未反应单体,从而制得PAA-g-PVDF膜并命名为MPAA,浸泡在蒸馏水中备用。

(3)沉积改性膜:将制成的PAA-g-PVDF膜正面朝上,置于死端过滤装置中,取不同体积的凝胶微球悬浮液进行超声处理30 min后,倒入装置中进行真空辅助抽滤操作,将凝胶微球通过氢键均匀沉积在膜表面,用去离子水清洗膜表面后制备成改性膜,将由10、20、30和40 mL凝胶微球悬浮液制成的膜分别命名为M1、M2、M3和M4,如图1所示。

图1 P(MAAc-co-MAAm)接枝PVDF膜的改性流程图Fig.1 Schematic diagram for modification route of P(MAAcco-MAAm)grafted PVDF membrane

1.3 结构表征与性能测试

1.3.1 凝胶微球及油水乳液的粒径分布

由Nano ZS90型动态光散射仪(DLS)测得凝胶微球及油水乳液的粒径分布图,得到粒径的大致分布与分布形态。

1.3.2 膜表面的元素组成

使用Nicolet iS50型衰减全反射傅里叶变换红外光谱仪(ATR-FTIR)表征膜表面的化学组成,测试范围为400~4 000 cm-1。

我国北方在建设等过程中不仅加大了对城市建设的力度,同时也加强了对公路交通的重视。北方公路在长期使用过程中极易出现翻浆现象,一旦出现该现象,不仅对公路、路基产生极大破坏,同时也严重影响该路段的正常使用,极易出现翻车等交通事故,是对我国公共财产和驾驶者人身安全产生极大威胁的主要形式之一。据不完全统计,我国北方公路出现的各类病害中,翻浆现象占据其中的70%以上,基于此,为了提升北方公路整体使用效率和安全性,必须及时对翻浆现象基本原理加以掌握,为翻浆现象分析及决策精确度的提升提供理论基础。

1.3.3 膜表面形貌

在10 kV条件下,采用Hitachi S4800型场发射扫描电子显微镜(SEM)观察改性前后膜表面形貌的变化。在测试前,膜应进行真空干燥处理且不破坏膜形貌。将干燥样品条正面向上,用导电胶固定在样品台上,进行喷金处理。此外,通过原子力显微镜在室温下以轻敲模式分别测试干膜和湿膜表面的粗糙度,扫描面积为5μm×5μm,为减小误差,每种膜重复测试3次,通过NanoScope Analysis 1.8软件分析处理,得到膜表面粗糙度(Ra)。

1.3.4 膜表面的亲水性

在室温下,通过DSA100型液滴形状分析系统测试原膜及改性膜的动态水接触角(WCA)以评价膜表面的亲水性。将干燥的膜固定到载玻片上,滴入体积为2μL的水滴,通过仪器自带的相机记录水滴在膜表面的动态接触角变化,每个样品随机选择5个不同测试点,并取平均值。

1.3.5 抗油滴粘附性

通过DSA100型液滴形状分析系统观察油滴在膜表面的粘附情况。首先,膜正面朝上贴在玻璃片上,然后放置在盛有蒸馏水的培养皿中,再将培养皿放置在分析系统的载物台上。在室温环境下,用固定在针尖的油滴去接触膜表面,提拉针尖,观察正己烷油滴在水下对于不同膜表面的粘附过程,以此来评价膜的抗油滴粘附性能。

1.3.6 渗透分离性能

将0.01 L正己烷加入0.99 L蒸馏水中,再加入0.30 g乳化剂CTAB,混合后以700 r/min磁力搅拌1 h,形成稳定的油水乳液,备用。

(1)纯水通量测试:将膜以正面向上的方向放置在死端过滤装置中,膜有效面积约为12.56 cm2,过滤实验在真空下进行,测试温度均为室温(25℃)。测量之前需要在死端过滤装置上进行预压操作,即在0.1 MPa压力下对膜通过蒸馏水预压20 min,获得稳定的通量数值后再继续进行测试,每5 min记录一次数值。纯水通量由式(1)计算:

(2)膜通量循环测试:在实验室的死端过滤装置上对水包油乳液进行过滤,测量渗透液体积随时间的变化,每隔5 min记录一次,6组为一个循环;一个循环后将膜用蒸馏水洗涤,然后再以反面向上的方向将膜固定在死端过滤装置中,用蒸馏水反冲洗10 min,然后再进行下一个循环。整个油水乳液过滤实验进行4次循环,渗透通量由式(1)计算[18]。而经过n次循环后的通量恢复率Rfn为:

式中:Jn为经过n次循环后的渗透通量;J0为初始通量。

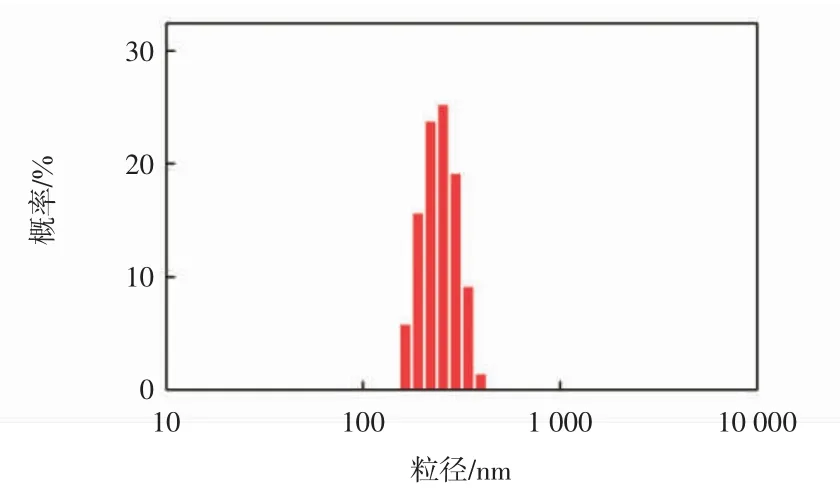

(3)油水乳液的截留:将不同膜分别放置在死端过滤装置中,在0.1 MPa的压力下进行30 min的正己烷油水混合液过滤,收集原液及过滤后的透过液,用总有机碳分析仪测量油水乳液的原液和渗透液的总有机碳含量,推算出油水浮液中正己烷的浓度,从而计算油水乳液的截留率。正己烷截留率R为

式中:Cy、Cs分别为原液和渗透液中正己烷的浓度。

2 结果与讨论

2.1 凝胶微球粒径

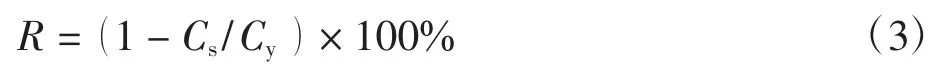

膜表面亲水性与膜表面微球的粒径大小密切相关[19]。在制备过程中,主要通过调节机械搅拌的转速来控制粒径的大小,转速越大,粒径越大。图2所示为通过动态光散射粒度分析仪测得的P(MAAc-co-MAAm)凝胶微球的粒径分布情况。

由图2可以看出,本文所制备的微球粒径分布较窄,最高峰对应的即占比最大的粒径尺寸为255 nm,平均粒径为248 nm,粒径主要分布在200~300 nm。

图2 凝胶微球的粒径分布图Fig.2 Particle size distribution of gel microspheres

2.2 膜的形貌分析

图3为不同比例凝胶微球改性膜表面和断面的SEM图。

图3 不同比例凝胶微球改性膜的SEM图Fig.3 SEM images of membranes modified by gel microspheres with different ratios

由图3可以看出:原膜表面呈现规整的大孔结构;而改性膜表面出现了大量的凝胶微球,随着接枝量的增加,凝胶微球在膜表面从稀疏分布(如M1)逐渐发展到密集分布(如M4),可以观察到膜上表面微球堆积逐渐变厚;改性膜M2、M3上微球堆积的厚度分别约为1.6和3.1μm,M4上沉积微球量最大,其上表面堆积的微球厚度大约为3.5μm。

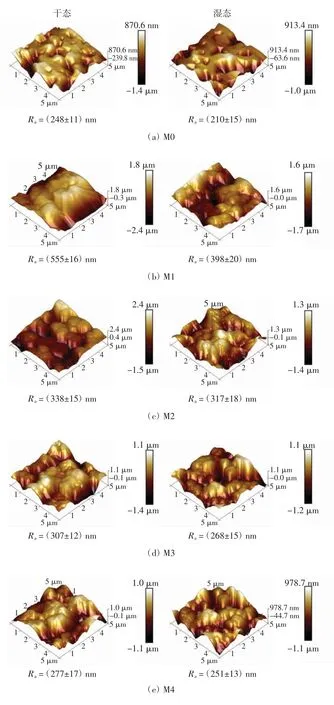

对原膜和改性膜的表面进行原子力显微镜分析,以观察改性前后膜表面粗糙度的变化,如图4所示。

图4 不同比例凝胶微球改性膜的AFM图像Fig.4 AFM photographs of membranes modified by gel microspheres with different ratios

由图4可以看出,干态条件下,原膜的粗糙度最小,为(248±11)nm,接枝凝胶微球后,改性膜的粗糙度均有所增大。M1膜表面凝胶微球分布不均匀,表面粗糙度最大(555±16)nm;随着微球接枝量的增加,膜表面的微球分布也趋于均匀密集,从而粗糙度有所下降,M4粗糙度为(277±17)nm。与干态膜相比,由于微球的溶胀,膜在湿态条件下的粗糙度有所下降,湿态下M4的粗糙度最小,为(251±13)nm。结合图3可以看出,沉积微球厚度越厚(如M4),层数越多,膜表面均匀性越好。

2.3 膜表面化学组成

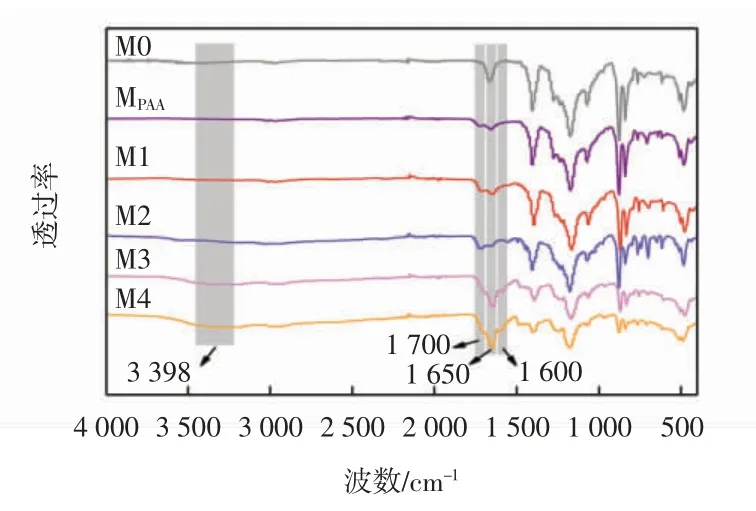

不同P(MAAc-co-MAAm)凝胶微球改性膜的红外光谱如图5所示。

图5 不同比例凝胶微球改性膜的红外光谱图Fig.5 ATR-FTIR spectra of membranes modified by gel microspheres with different ratios

由图5可以看出,改性膜相对于原膜在1 700、1 650、1 600及3 398 cm-1处出现了4个明显的特征峰,1 700 cm-1处的峰为MAAc上羰基C=O的吸收峰,1 650 cm-1处的峰归属为MAAm上羰基C=O的吸收峰,1 660 cm-1处则为酰胺上N—H键的吸收峰,以上3峰都证实了P(MAAc-co-MAAm)凝胶微球的存在,3 398 cm-1处对应于O—H振动吸收峰[20]。与原膜相比,羧基化后膜表现出羧基所对应的峰,改性膜也表现出相应的酰胺基团及氢键所对应的峰。除此之外,随着凝胶微球接枝量的增加,这些峰的强度也有所增强,由此说明本文成功制备了不同比例的凝胶微球改性膜。

2.4 膜表面亲水性和抗油滴粘附性

图6所示为纯PVDF膜及改性膜的水接触角随时间变化的情况。

由图6可以看出,纯PVDF膜的初始水接触角大约为133.7°±3.0°左右,经过60 s后接触角大小并无明显变化。而改性膜的初始水接触角相比原膜均有所下降,并且在45 s内水滴均可以快速渗入凝胶微球,最终完全在膜表面铺展。随着微球接枝量的增加,膜的初始水接触角减小,接枝量最大的改性膜M4具有最小的初始水接触角25.4°±1.5°,且8 s左右即可使水滴在膜表面完全铺展,水接触角达到0°。

图6 膜表面动态水接触角Fig.6 Dynamic water contact angle of membranes

正乙烷油滴在水下对不同膜表面的粘附过程如图7所示。

图7 PVDF原膜及改性膜的油滴粘附过程Fig.7 Adhesion process of oil droplets to PVDF initial membrane and modified membranes under water

由图7可以看出,当油滴与原膜表面接触时,油滴会明显地粘附在膜上一部分,多次提拉后,原膜甚至将油滴完全吸附。而相对的,油滴在改性膜表面反复提拉、按压多次,油滴均随针尖移动,并未发生粘附现象。这说明改性膜表面在水下形成稳定的水化层,表现出优异的抗油滴粘附性能。

2.5 膜的抗污染性能

通过纯水通量来表征膜的渗透性能,如图8所示。

由图8可以看出,原膜的纯水通量为(2 818.1±41.5)L/(m2·h),改性膜M1—M4的纯水通量与原膜相比均有所下降,且随着沉积微球层厚度的增加,膜通量损失越大,其中改性膜M4的纯水通量低至(2 076.1±51.4)L/(m2·h),下降了26.3%。这是由于改性膜表面接枝有过厚凝胶微球层,导致过滤阻力增加。

为了进一步表征膜在长期过滤循环过程中的抗污染性能,采用死端过滤装置对膜进行4个循环的油水乳液过滤测试。选择CTAB包裹的正己烷油水乳液为污染物,乳液颗粒呈现正电荷,油滴粒径大约分布在100~300 nm,油滴的平均粒径大约为157.2 nm。油水乳液的循环测试结果如图9所示。

由图9可以看出,在过滤初期,原膜的通量迅速下降,而改性膜表现出比原膜更高的渗透通量。以第1个循环为例,原膜的通量从593.5 L/(m2·h)下降到1 90.5 L/(m2·h),而改性膜M4的通量从1 030.5 L/(m2·h)下降到830.4 L/(m2·h),即原膜在一次循环后渗透通量下降了78.0%,而改性膜仅下降了19.5%。这表明油滴迅速在原膜表面形成污染层,从而使膜的渗透性能大幅度下降,而改性膜由于在表面形成了水化层,对污染物产生排斥,表现出良好的抗污染性能。对比改性膜M1—M4,随着凝胶微球接枝量的增加,相应膜的抗污染性能也呈现出更好的趋势。除此之外,经过简单的清洗之后,改性膜的通量可以得到恢复,而原膜的通量在经过清洗后,很难恢复。结合图9(b)可以看出,经过4次循环后,原膜通量仅为92.0 L/(m2·h),通量恢复率仅为41.5%;而改性膜M4通量仍可达到707.3 L/(m2·h),通量恢复率可达到85.2%。这进一步说明凝胶微球改性膜具有优异的抗污染性能。由图9(c)可以看出,PVDF原膜的截留率可达97.5%,而改性膜M4高达99.8%,说明改性膜同时具有优异的油水乳液分离性能和抗污染性能。由于接枝凝胶微球后,膜孔径都较小,所以4种改性膜的截留率相差不大。

图9 PVDF原膜及改性膜对油水乳液的渗透分离性能Fig.11 Permeation and separation performance of PVDF initial membrane and modified membranes for oil-water emulsion

3 结论

本文通过自由基聚合法制备多氢键自组装凝胶微球,并通过真空抽滤法沉积在羧基化的PVDF膜表面,球状改性剂增加了亲水性功能层的比表面积,对膜的亲水性及抗油污染性能有明显的提升。研究结果表明:

(1)由于凝胶微球良好的亲水性能,改性膜M4的水接触角可以在8 s内从25.4°±1.5°降到0°,并且表现出优异的抗油滴粘附性,说明改性膜具有优异的水下疏油性。

(2)改性膜M4具有优异的抗油水乳液污染性能。经1次循环后,原膜的渗透通量下降了78.0%,而M4膜仅下降了19.5%;经4次循环过滤后,原膜的通量从最初的593.5 L/(m2·h)下降到92.0 L/(m2·h),而M4膜的通量从最初的1 030.5 L/(m2·h)下降到707.3 L/(m2·h),通量恢复率保持在85.2%以上,而原膜的通量恢复率仅为41.5%。

(3)改性膜的油水分离效率均有所提高,其中,M4的分离效率可达99.8%,说明改性膜M4可有效分离水包油乳液。