柔性镀锌纱线电极的电沉积制备与表征

2020-11-05吴茂琪

刘 皓,吴茂琪,刘 嫚,王 昱

(1.天津工业大学 纺织科学与工程学院,天津300387;2.天津工业大学 智能可穿戴电子纺织品研究所,天津300387;3.天津工业大学 先进纺织复合材料教育部重点实验室,天津300387)

智能服装在医疗、运动、娱乐和军事等领域具有广泛的应用前景,与之匹配的柔性电源是提高其集成度、舒适性和续航能力的关键部件[1-3]。锂离子电池是目前最常用的电池体系,但是存在成本高、制备复杂、易燃爆等缺点,与服装的结合受到许多限制。与之相比,锌离子电池的比能量/比功率高,成本低,制备简易,环保易回收,安全性高,被认为是一种非常适合应用于智能服装的电池体系[4-5]。

在各种柔性电池设计中,纤维状电池因其独特的一维结构,具有与纤维或纱线相似的全方位可变形性,可通过机织或缝制的方式与现有服装进行最大程度的兼容结合,引起了广泛的关注[6]。纤维状锌离子电池的结构主要可分为2类:正负极相互缠绕的扭转结构[7]和正负极相互嵌套的同轴结构[8],这两种结构均普遍使用纤维状或纱线状的正负极进行组装。然而,目前国内外对纤维状锌离子电池的研究主要集中在正极,对锌负极的研究较少,且现有文献中使用的一维锌负极存在使用率低(锌丝内部的锌在整个电池寿命里仅起到集流体作用)[9]、柔性差(不锈钢纱线基底)[7]、表面不平整(有纤维突出,易发生正负极接触)[10]等问题。

本文选用商业镀银尼龙纱线作为导电基底,通过自制的纱线电沉积装置,制备一种锌镀层分布均匀、与常用纱线柔性相似的镀锌纱线电极,探究不同电沉积电流对镀层形貌的影响,并考察分析块状锌镀层纱线电极的镀层形貌和电化学性能,以期为纤维状锌离子电池负极的设计制造提供参考。

1 实验部分

1.1 材料与设备

材料:镀银纱线,内芯为聚己内酰胺(尼龙),200 D(约为22.2 tex),双股纱,每股36根长丝,平均电阻2.92Ω/cm,青岛亨通伟业特种织物科技有限公司产品;纯锌粉,粒度直径<48μm,清河县雷公合金材料有限公司产品;纯锌板,厚度0.1mm,上海本奇利五金有限公司产品;氢氧化钠(NaOH)、无水乙醇(CH3CH2OH),均为分析纯,天津风船化学试剂科技有限公司产品;氢氧化钾(KOH),分析纯,天津科密欧化学试剂有限公司产品;氧化锌(ZnO),分析纯,天津天新精细化工开发中心产品;去离子水,实验室自制。

设备:三电极纱线电沉积装置,实验室自制;CHI660E型电化学工作站,上海辰华仪器有限公司产品;Pt105型单面铂片电极夹(15 mm×8 mm×0.1 mm)、Pt226型双面铂片电极(20 mm×20 mm×0.2 mm)、R0501型氧化汞电极,均为天津艾达恒晟科技发展有限公司产品;XDC-30型视频显微镜,上海普丹光学仪器有限公司产品;TM-1000型台式扫描电子显微镜,日本Hitachi公司产品;D8 Discover型X射线衍射仪,美国Bruker科技有限公司产品;APOLLO XL型能量色散X射线光谱仪,美国EDAX有限公司产品;DZF-6020型真空干燥箱,天津科诺仪器设备有限公司产品;CP224C型分析天平,美国OHAUS仪器有限公司产品。

1.2 碱性锌酸盐工作溶液的配置

去离子水在磁力搅拌过程中,依次缓慢加入0.1 mol/L ZnO、3.75 mol/L NaOH和5 g/L锌粉,继续搅拌,待溶液从乳白色浑浊变为无色澄清,即得到碱性锌酸盐(Na2[Zn(OH)4])工作溶液。ZnO为溶液提供锌离子;NaOH起到离子络合和离子导电作用,过量的NaOH是工作溶液稳定的必要条件;此时锌主要以形式存在于溶液中[11],当pH值<10.5时,转化为Zn(OH)2沉淀[12]。

1.3 镀锌纱线电极的制备

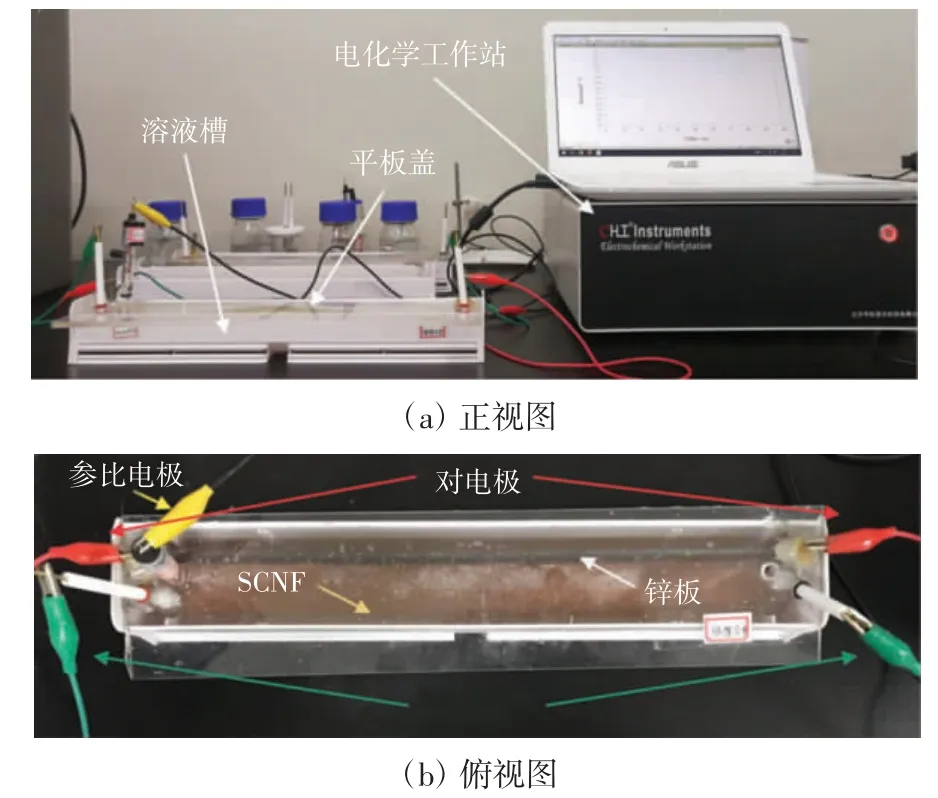

图1所示为自制三电极纱线电沉积装置。采用阴极恒电流电沉积法,在导电的双股镀银纱线表面电沉积锌层。该装置由长方形平板盖(34 cm×8 cm×0.5 cm)、溶液槽(35 cm×7 cm×5 cm)和电化学工作站3部分组成。长方形平板盖的4个内角处有4支铂片电极夹分别穿过并固定,4支电极夹的相对位置形成一个30cm×1.5 cm的长方形。沿盖子长度方向,铂片电极夹两两分别平行夹持30 cm长的镀银纱线和锌板(1.5 cm宽),然后分别作为工作电极(绿色鳄鱼夹)和对电极(红色鳄鱼夹)连接电化学工作站。汞/氧化汞(Hg/HgO)电极作为参比电极,同样穿过平板盖并固定于镀银纱线和锌板中间。溶液槽内盛放约700 mL的工作溶液,盖上平板盖后,溶液完全没过镀银纱线和锌板。

实验前,截取30 cm长的镀银纱线并在无水乙醇中浸泡5 min,以去除表面粘附的绝缘油脂和杂质,然后放入烘箱中于50℃干燥30 min,称重备用。电沉积前,需先将镀银纱线浸泡在工作溶液中10 min,使纱线内部被充分浸润,以提高纱线与工作溶液的接触面积。电沉积时,30 cm长纱线的电沉积电流分别设置为10、15、20、25、30、35 mA,电沉积时间30 min,得到表面覆有锌镀层的纱线电极。电沉积结束后,将纱线从铂片电极夹上小心取下,浸泡在去离子水中5 min,以去除表面附着的工作溶液,否则锌镀层将被溶液中的溶解氧氧化为ZnO。然后取出纱线,轻轻擦去表面水分,放入烘箱中于50℃干燥30 min,称重后密封保存。实验环境为恒温恒湿环境,温度(20±2)℃,湿度65%±2%。

图1 纱线电沉积装置Fig.1 Yarn electrodeposition device

1.4 锌镀层的质量和电流效率计算

(1)镀层理论质量计算。基于100%的电流效率假设,通过对电沉积过程中流经的总电量进行法拉第定律计算,可得到纱线电极锌镀层的理论质量:

式中:m0为锌镀层理论质量(g);M0为Zn的摩尔质量(65.409 g/mol);n为Zn的离子化合价(+2价);Q为流经的总电量(C);F为法拉第常数(96 485 C/mol);I为电流(A);t为电沉积时间(s)。

(2)镀层实际质量计算。使用分析天平获得纱线电沉积前后的质量,则锌镀层的实际质量为:

式中:M1和M2分别为镀锌纱线和原始镀银纱线的质量。

(3)电流效率计算。镀层实际质量m1与理论质量m0的比值,η为电沉积锌的电流效率:

1.5 纱线电极的表征与测试

(1)形貌表征。使用XDC-30型视频显微镜观察纱线样品的光学形貌;使用TM-1000型台式扫描电镜(SEM)观察纱线样品的微观形貌和结构,场电压10 keV。

(2)晶相表征。使用D8 Discover型X射线衍射仪(XRD)研究纱线样品的晶相结构,采用铜靶,辐射波长为0.154 16 nm,以连续扫描模式分2次收集2θ为10°~55°和55°~90°的数据,取样间隔为0.1°。

(3)镀层均匀性表征。使用APOLLO XL型能量色散X射线光谱仪(EDS)获得纱线样品表面和截面的元素分布图像,制样同SEM。

(4)循环伏安测试。使用电化学工作站对纱线样品进行循环伏安测试(CV),实验采用三电极体系,以镀锌纱线为工作电极,铂片电极为对电极,Hg/HgO电极为参比电极,电极间距为1.6 cm,电解质为1 mol/L KOH溶液。电位扫描范围为-1.65~-0.9 V,扫描速率分别为100、50、20 mV/s。

(5)恒流放电测试。测试仪器和条件同循环伏安测试,放电电流分别为0.1、1、2、3、4、5 mA/cm。

2 结果与讨论

2.1 电沉积装置电极间距对镀层分布的影响

电沉积装置中电极间距对镀层分布的影响如图2所示。

参照常见的电沉积装置设计思路[13],将纱线和锌板分别作为工作电极和对电极相对平行排列,为便于观察,截取了纱线9~18 cm长度处的外观图片,如图2(a)所示。由图2(a)可见,制得的纱线电极在长度方向上镀层的分布并不均匀,灰白色的锌镀层从纱线两端向中部逐渐减少,逐渐显露出原始镀银纱线的土黄色。这是因为在使用两个铂片电极夹夹持纱线两端进行电沉积的过程中,因为纱线本身具有长度电阻,纱线距离夹持点越远处的电阻越大,并在纱线中间电阻达到最大,这使得纱线两端到中部的电流密度逐渐减小,如图2(b),造成纱线两端与中部的电沉积速率不同。

图2 纱线和锌板的相对位置对纱线镀层分布的影响Fig.2 Influence of relative position between conductive yarn and zinc plate on zinc coating distribution of yarn

本文采用锌阳极的弯曲设计来解决这一问题,如图2(c)所示。通过在溶液槽中固定一个拱形定位圈,使锌板发生一个曲率约为161 cm的弧形弯曲,纱线和锌板之间的相对距离(即溶液电阻)从纱线两端向纱线中部逐渐减小,以抵消纱线电阻的影响,从而使电沉积过程中纱线长度方向上的电流密度分布均匀。

采用锌板弯曲设计的纱线电沉积装置制备的镀锌纱线整体外观如图3所示。与原始镀银纱线相比,镀锌纱线整体均匀地覆盖了一层灰白色镀层。

图3 锌板弯曲设计制备的镀锌纱线和原始镀银纱线的外观Fig.3 Appearances of original silver-coated yarn and zinccoated yarn prepared by bending zinc plates

2.2 电沉积电流对锌镀层形貌和晶相的影响

2.2.1 形貌分析

图4为不同电沉积电流条件下获得的镀锌纱线的表面形貌。

图4 不同电沉积电流下镀锌纱线的镀层形貌Fig.4 Morphologies of zinc-coated yarns prepared by different electrodeposition currents

由图4可知,随着电沉积电流从10 mA增加到35 mA,镀锌纱线上的锌镀层形貌经历了絮状、块状、树叶状的渐进变化。当电流小于15 mA时,随着电流的增大,锌镀层逐渐增厚,形貌为蓬松多孔的絮状,体积较大,但与纱线的贴合并不紧密,且镀层机械稳定性差,易发生变形。继续增大沉积电流,镀层形貌逐渐从蓬松的絮状向密集的块状变化。当电流为25 mA时,镀层形貌已完全转变为贴合纱线纤维表面且均匀而密集地排列的块状,且镀层的存在并不破坏纱线本身的弯曲性。进一步增大沉积电流,此时纱线表面Zn2+的沉积速度逐渐快于其扩散速度,使Zn2+优先以最短扩散距离沉积在已形成的锌晶体上,即晶体沿垂直纱线表面的方向生长,镀层形貌逐渐从“矮胖”的块状向“瘦长”的柱状和“宽薄”的树叶状变化。当电流为35 mA时,锌镀层的形貌已基本转变为垂直纱线表面伸出的树叶状,锌晶体底部细小而顶部宽薄,镀层比表面积大。

不同沉积电流对应的电位-时间暂态曲线如图5所示。由图5可以发现,随着电流的增大,作为阴极的纱线电位发生负移,即Zn2+的还原过电位增大。

图5 不同电流下纱线的锌沉积电位-时间暂态曲线Fig.5 Voltage-time curve of zinc electrodeposition at different currents

综合Otani[14]和李园园[11]的结论,当电流较小时,Zn2+的还原过电位较小,此时二维成核的晶体生长模式占优势,Zn(OH)2经历两步放电过程后还原为Zn,但Zn仅吸附在阴极表面,容易形成絮状形貌的锌镀层。随着还原过电位的增大,吸附态Zn得到足够的势能逐渐进入晶格,锌在纱线表面以块状形貌结晶。还原过电位进一步增大,此时,一方面Zn2+的两电子还原反应加速发生,纱线附近的Zn2+浓度贫化,纱线和溶液接触界面的浓差极化现象加剧[15-16];另一方面,虽然锌晶体非外延生长(垂直纱线表面)所需的势能大于外延生长(沿纱线表面)[17],但这时的还原过电位已能够提供足够的势能。贫化的Zn2+浓度和足够大的还原过电位,使锌晶体优先沿垂直纱线表面的方向生长,因而镀层形貌从块状向树叶状变化。对曲线进行观察发现,纱线在-1.6~-1.53 V(vs.Hg/HgO)电位范围内沉积的主要为块状锌层,正于该电位范围得到的为絮状锌层,负于该电位范围得到的为树叶状锌层。

除此之外,随着电沉积时间的延长,各曲线电位均发生正移,且电流越大的曲线移动越明显。这是因为在纱线表面晶核不断地形成与生长,纱线与溶液的接触面积逐渐增大,使得纱线的电流密度相应下降,纱线电位发生正移,锌晶体的外延生长增强,表现为顶部逐渐增大增厚的柱状和树叶状晶体,如图4(f)、图4(g)所示。

2.2.2 晶相分析

镀银纱线和不同形貌锌镀层纱线的XRD曲线如图6所示。

图6 镀银纱线和不同形貌锌镀层纱线的XRD曲线Fig.6 XRD spectra of original silver-coated yarn and zinccoated yarns with different morphologies

由图6可知,与原始镀银纱线相比,镀锌纱线在2θ分别为36.3°、39.0°、43.2°、54.3°、70.1°、70.7°、82.1°和86.6°处出现了锌的特征衍射峰,证明了锌的成功电沉积。因为不同形貌的锌镀层晶体生长模式不同,锌的特征衍射峰的强度也不同,絮状锌镀层纱线因为镀层的不定型生长其峰强最弱,块状形貌次之,树叶状锌镀层纱线的峰强最强。与此同时,原始镀银纱线的聚己内酰胺和银的特征衍射峰相对强度逐渐减弱。

2.3 块状形貌锌镀层的纱线电极性能分析

考虑到纤维状电池在组装和使用的过程中,可能会经受较大的弯曲变形和摩擦应力,本文对3种形貌的镀层从机械稳定性和与纱线的结合牢固性两方面进行了比较:絮状镀层机械稳定性差,容易发生变形,且与纱线表面的结合不牢固;树叶状镀层在纱线变形或外力作用下,容易发生断折,从纱线上脱落;块状镀层贴合纱线的纤维表面生长,机械稳定性高,与纤维表面结合牢固[13-14,18],电沉积后纱线依旧具有良好的可弯曲性。因此,本文选用块状形貌锌镀层的纱线电极进行进一步的镀层分析和电化学测试。

2.3.1 镀层详细形貌分析

原始镀银纱线和块状锌镀层纱线的形貌对比如图7所示。

由图7可见,相比原始镀银纱线的暗黄色外观,块状锌镀层纱线表面的光学图片显示出金属锌特有的灰蓝色光泽。扫描电镜下块状锌晶体相邻面之间的夹角为118°~121°,符合锌固有的近似密排六方的晶体结构。纱线表面的锌镀层厚度为2~10μm。

图7 原始镀银纱线和块状锌镀层纱线的形貌对比Fig.7 Morphologies of original silver-coated yarn and block-shaped cladding yarn

2.3.2 镀层均匀性分析

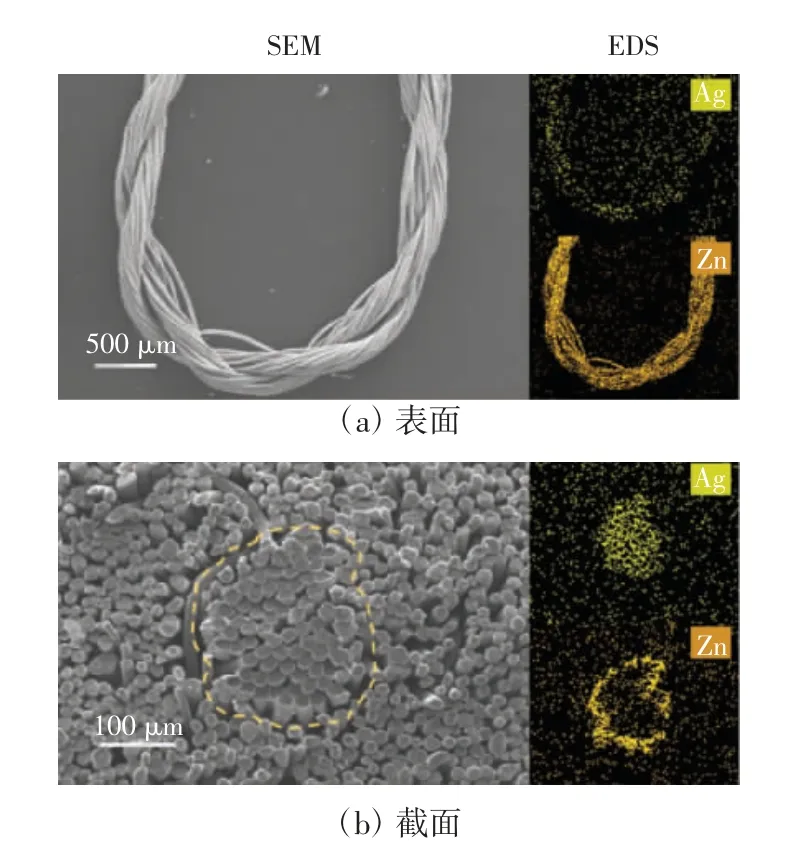

图8为块状锌镀层纱线的表面和截面SEM图片以及对应的EDS图片。

图8 块状锌镀层纱线的表面和截面SEM图片以及对应的EDS图片Fig.8 Surface and cross-sectional SEM images of blockshaped cladding yarn and corresponding EDS images

由图8(a)表面视图分析,Zn元素沿纱线表面均匀分布,其元素面分布图甚至能够清晰辨认出纱线中单根纤维的轮廓,说明锌在纱线表面均匀沉积。相比之下,因为锌层较厚,X射线仅能少量到达银层并激发出特征X射线,所以纱线的Ag元素面分布图轮廓模糊。

由图8(b)截面视图分析,因不再受锌层的覆盖影响,纱线的Ag元素面分布图清晰地展现了纱线内部和外部各纤维的轮廓,而Zn元素的分布虽然能体现纱线的整体截面轮廓,但纱线表面纤维的Zn元素特征X射线激发强度高于纱线内部纤维,说明锌在纱线截面方向上的沉积尚不均匀。这种纱线内外沉积不均的情况源于多种因素的共同作用[19],如工作溶液中[Zn(OH)4]2-络合离子向纱线内部的扩散距离长、纱线内部纤维与溶液接触不足、纱线内外电流密度分布不均、纱线内部沉积空间有限等,未来将作进一步分析。

2.3.3 镀层质量和电流效率分析

块状锌镀层纱线电极的制备工艺为25 mA电流下电沉积30 min,通过公式(1)可计算得30 cm长纱线电极上锌镀层的理论质量为15.3 mg。通过公式(2)对38个有效纱线样品上锌镀层的实际质量进行计算,镀层的实际质量分布基本符合正态分布趋势,平均值为14.5 mg,如图9所示。经公式(3)计算,电沉积的电流效率为94.77%。

图9 块状锌镀层纱线的镀层质量分布Fig.9 Mass distribution of zinc coating of block-shaped cladding yarn

2.3.4 循环伏安曲线分析

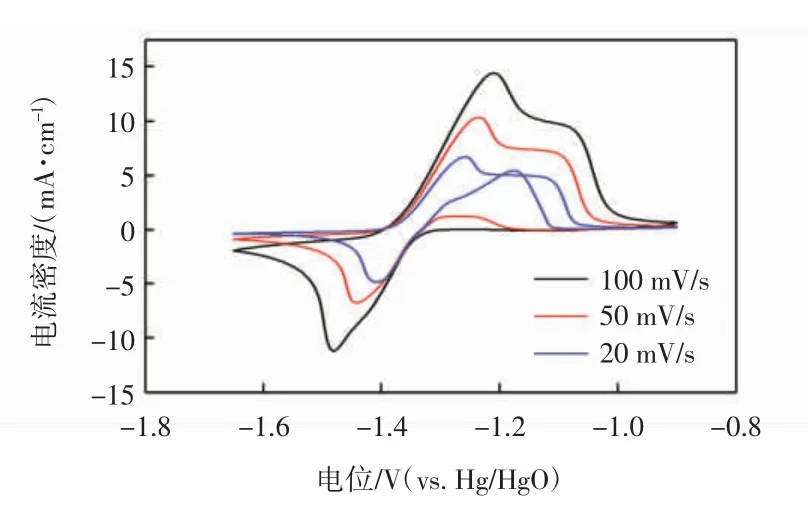

图10为块状锌镀层纱线电极在20、50、100 mV/s扫描速率下电位范围-1.65~-0.9 V的CV曲线,曲线参数如表1所示。

图10 块状锌镀层纱线电极在不同扫描速率下的CV曲线Fig.10 CV curves of block-shaped cladding yarn electrode at different scan rates

由图10可知,不同扫描速率下块状锌镀层纱线电极在-1.65~-0.9 V范围内的CV曲线均出现1个还原峰和2个氧化峰,分别对应锌层的还原和氧化。当电位从-0.9 V开始向负方向扫描时,暂态电流会先出现一个正峰值,这源于纱线电极的双电层充放电[16],且扫描速率越慢电流峰值和峰面积越大,说明双电层充电越完全;随后电流变为负值,在扫描速率为100 mV/s时,工作电极在电位-1.479 V处出现一个还原峰,说明发生了Zn2+的还原反应,且随着扫描速率的减慢发生峰位正移与峰值减小;此后暂态电流随电位的负移而减小,并在零值附近趋于稳定;到达-1.65 V的换向电位后,扫描换为正方向,形成电流“负向背”;扫描速率为100 mV/s时,工作电极在电位-1.209 V处出现氧化峰,对应锌层的氧化。

表1 块状锌镀层纱线电极的CV曲线参数Tab.1 Parameters of CV curves of block-shaped cladding yarn electrode

2.3.5 恒流放电分析对纱线电极进行恒流放电测试,结果如图11所示。

图11 块状锌镀层纱线电极在不同电流密度下的放电性能Fig.11 Discharge performances of block-shaped cladding yarn electrode at different current densities

由图11可见,随着电流密度的增大,纱线电极的放电电位平台逐渐发生正移。电流密度为0.1 mA/cm时,电位平台约为-1.34 V,当电流密度增加到5 mA/cm时,电位平台正移到约-1.14 V。同时,纱线电极的长度比容量随着放电电流密度增大而线性下降,原因是锌层放电不彻底与副反应加剧。放电电流密度为0.1 mA/cm时,长度比容量为342.94μA·h/cm,当电流增加到5 mA/cm时,长度比容量降至84.58μA·h/cm。

以0.1 mA/cm的电流密度完全放电后,纱线电极上的银层形貌从光滑平整变为破碎片状,如图12所示。

图12 块状锌镀层纱线电极完全放电后银层的形貌Fig.12 Morphology of silver layer after block-shaped cladding yarn electrode is completely discharged

结合图11(a)中0.1 mA/cm的放电曲线可以发现,在纱线电极接近最大放电容量时,电位平台出现了一个明显正移,推测在这个过程中,锌层氧化放电后生成Zn2+溶入电解质溶液中,使银层逐渐裸露出来并部分参与了氧化放电反应。因为Ag+在碱性环境下会生成不溶、绝缘、延展性差的Ag2O,所以,银层开始出现断裂破碎。放电终止后,纱线电极表面还会留存少量块状锌镀层,如图12中泛白小点,放电电流越大,锌镀层留存体积越大。这是由于块状锌镀层之间裸露的银层更早发生氧化断裂,失去导电集流体功能,使留存的块状锌镀层无法继续发生氧化放电反应,这也是导致锌层利用率和电极比容量随着放电电流增大逐渐下降的主要原因之一。

3 结 论

以镀银尼龙纱线为导电基底,通过自制的纱线电沉积装置,探索了柔性镀锌纱线电极在碱性锌酸盐溶液中的恒流电沉积制备工艺,并考察了镀锌纱线电极上镀层的表观形貌和电化学性能,结果表明:

(1)通过锌阳极的弯曲设计,可使电沉积过程中纱线长度方向上的电流密度分布均匀。

(2)在电沉积电流分别为15、25、35 mA时,纱线表面Zn2+的还原过电位依次增大,分别得到絮状、块状和树叶状3种形貌的锌镀层,对应纱线电极的锌特征衍射峰强度依次增强。其中,块状形貌的锌镀层机械稳定性高,均匀沉积在纱线表面纤维上,与纱线结合牢固,镀层厚度2~10μm。

(3)块状锌镀层纱线电极可弯曲性良好,表面平整。30 cm长纱线电极上镀层质量为14.5 mg,电沉积电流效率94.77%。其CV曲线具有1个还原峰和2个氧化峰,分别对应锌层的还原和氧化;随着放电电流的增大,镀锌纱线电极的放电电位平台正移,长度比容量线性下降,当放电电流为0.1 mA/cm时,纱线电极的电位平台约为-1.34 V(vs.Hg/HgO),长度比容量为342.94μA·h/cm;在纱线电极接近放电完全时,纱线上原有的银层也会参与氧化放电反应,使光滑平整的银层变成破碎片状。

(4)本实验所用材料和制备工艺简单,借助纺织纤维制造技术的生产兼容性,具有大规模生产潜力,为纤维状锌离子电池负极的设计制造提供了新的思路。