高温喷水冷却后方钢管高强混凝土的界面黏结性能

2020-11-03陈宗平周济陈建佳周星宇

陈宗平 周济 陈建佳 周星宇

(1.广西大学 土木建筑工程学院,广西 南宁 530004;2.广西大学 工程防灾与结构安全教育部重点实验室,广西 南宁530004)

钢管混凝土作为一种具有优良性能的结构形式,可满足工程结构向大跨、高耸、重载发展和承受恶劣条件的需要[1]。将高强混凝土填充于钢管内部形成的钢管高强混凝土可以很好地结合二者之间的力学性能,其中,核心高强混凝土可有效防止外部钢管发生局部屈曲,并增强钢管在高温或发生火灾情况下的稳定性能;而外部钢管则可很大程度地改善核心高强混凝土的脆性,并以其约束作用提高构件的整体力学性能。因此,钢管高强混凝土广泛应用于高层建筑和大跨径桥梁中,且具有高承载力、大刚度和优良的抗震性能[2-4]。

钢管高强混凝土的优良性能来源于外包钢管及核心高强混凝土间的相互协同作用,因此二者之间的黏结问题一直是研究者们关注的热点问题之一,以往的研究也在此方面取得了许多有价值的研究成果。Virdi等[5]与Shakir-Khalil[6]最早通过推出试验研究钢管混凝土界面间的黏结性能,此方法一直被沿用至今。Tao等[7]以试件截面尺寸、钢管类型、混凝土种类、养护龄期和界面类型为参数,进行了24个钢管混凝土试件的推出试验,详细研究了各参数对试件黏结性能的影响,讨论了提高界面黏结性能的增强措施。许开成等[8]考虑钢管内壁打磨程度、设置纵肋长度以及栓钉设置位置,设计了11个圆钢管混凝土短柱的推出试验。研究表明,钢管内壁粗糙度越大,其试件的黏结强度越大,界面之间的黏结强度与纵肋肋长成正比,栓钉布置位置的变化对黏结性能影响不大。陈宝春等[9]以混凝土强度、栓钉直径以及栓钉长度为变化参数,研究钢管混凝土内栓钉试件的推出试验过程及结果。结果表明,随混凝土强度的提高或栓钉直径增大,钢管混凝土内栓钉的抗剪承载力提高。对于高温后钢管高强混凝土黏结性能,陈宗平等[10-11]先后对高温后方、圆钢管高强混凝土界面黏结性能进行了试验研究,结果表明:随着历经最高温度的升高,钢管高强混凝土界面黏结强度呈现先增大后减小的变化趋势,黏结强度与锚固长度成反比,钢管的应变与应力沿其长度方向呈指数分布,此研究揭示了高温后钢管高强混凝土界面间黏结性能的作用机理。

对于工程结构来说,当火灾出现时一般采取消防喷水的方式来灭火,喷水灭火会让建筑结构表面的温度较短时间内快速下降,这可能会对结构的性能产生影响。考虑到火灾全过程对钢管高强混凝土界面黏结性能的影响,本研究对喷水冷却钢管高强混凝土界面黏结性能进行探讨,可为喷水冷却钢管高强混凝土试件的力学性能研究及分析提供理论基础。

1 试验概况

1.1 试件设计及制作

为研究高温喷水冷却后方钢管高强混凝土黏结滑移性能,以经历高温温度(20、200、400、600、800 ℃)、恒温时长(30、60、90 min)、冷却方式(喷水冷却、自然冷却)、锚固长度(400、250 mm)和混凝土强度等级(C60、C70、C80)为变化参数,设计了方钢管高强混凝土试件22个,以进行推出试验。试件的详细设计及实测参数分别见表1,试件几何尺寸及构造如图1所示。试件参照以下方法进行命名,HSST表示试件的截面类型为方钢管,数字1-22代表试件编号,W与N分别表示试件为喷水冷却或自然冷却(以HSST-1W为例,编号表示该试件为1号喷水冷却方钢管高强混凝土试件)。

图1 试件尺寸及应变布置(单位:mm)Fig.1 Section size and strain gauges distribution of specimens(Unit:mm)

表1 试件设计参数1)Table 1 Design parameters of specimens

1.2 试验材料

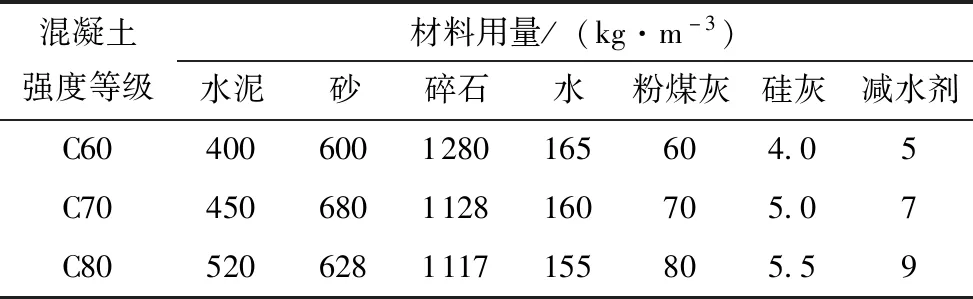

表2为高强混凝土详细配合比参数,试验采用粒径5~25 mm均匀级配的碎石,级配良好的中粗河砂,P.O42.5普通硅酸盐水泥,以及城市自来水,掺合料包括一级粉煤灰及硅灰,同时采用聚羧酸高效减水剂。根据相关规范,石子和砂的物理性能指标详见表3和表4,高温喷水冷却后试件钢材材性数据见表5。

表2 高强混凝土配合比Table 2 Mix proportions of high strength concrete

表3 石子的物理性能Table 3 Physical properties of coarse aggregate

表4 砂的物理性能Table 4 Physical properties of sand

表5 钢材材性试验结果Table 5 Results of steel property tests

1.3 高温处理及冷却方法

试件在RX3-45-9箱式工业电阻炉中进行高温处理,可四面受火。高温炉自带加热温控系统以及温度传感器,试件在炉中按稳定速率升至目标温度,之后保持炉内温度设计时长内不变,最后对部分试件进行喷水冷却,剩余对比试件留在炉中进行自然冷却。试件高温处理简化示意图及升温设备如图2所示。

高温处理后需喷水处理的试件,将其快速移至室外进行模拟消防处理。采用单只消防灭火喷头,在5 m范围内对试件进行冷却处理。为了使喷水均匀,通过转动小车调节试件主要喷水面,并通过水表记录控制喷枪的用水量,对试件进行25 min喷水处理。根据规范《高层民用建筑设计防火规范》[12]、《GB50974—2014消防给水及消火栓系统技术规范》[13],试验所用的消火栓栓口直径为65 mm,水枪喷嘴口径为19~20 mm,在喷水处理之前,先进行试喷水,通过水表及秒表,达到能熟练控制单只喷枪的出水量保持在15 L/s左右后,才进行喷水处理,试验现场操作如图3所示。

(b)高温炉图2 升温设备Fig.2 Heating equipment

图3 喷水降温过程Fig.3 Water cooling process of specimens

1.4 加载制度与加载方式

对高温喷水冷却处理后的试件进行推出试验,试验采取位移控制加载制度,加载速率为0.2 mm/min,从而获取试件的荷载-滑移曲线。试验加载至自由端滑移量达10 mm左右且荷载无明显变化时,终止加载试验,图4为推出试验加载装置。由图可见,试件下端为加载端,加载过程中通过比圆钢管内径略小的厚钢板,试件内部的混凝土被从下往上推出,试件加载端和自由端混凝土的滑移量通过布置在两端的两个位移计测得。其中,在试件下端的钢性垫板上布置1号位移计,以测量加载端的滑移量变化;在与试件内置混凝土浇筑在一起的垫块上布置2号位移计,以测量试件自由端的滑移量变化。为了消除误差,在试验正式加载前,先进行预加载。同时,通过事先布置在钢管外表面的电阻应变片,测量钢管应变沿锚固高度方向的分布情况,具体应变布置如图1所示。

(a)加载示意图

2 试验结果与分析

2.1 喷水试验现象

通过喷水过程的观察发现,历经不同高温后,各试件在喷水试验时表现出明显的差异现象。当历经温度为200 ℃时,喷水时试件的表面无明显的蒸汽产生,喷水结束后试件的温度接近于环境温度;历经400 ℃高温的试件表面在喷水开始5 min内有少量的蒸汽产生,喷水结束后试件尚有余热,且外部钢管的触摸温度高于内部混凝土的温度。当温度达到600 ℃时,喷水过程中有大量的蒸汽产生,此时试件内的混凝土伴有轻微爆裂声,10 min后蒸汽产生不明显,喷水结束后由于试件温度较高,不可直接触碰,约6 h后试件的温度降至室温;温度为800 ℃时,喷水过程中有大量蒸汽产生,试件内部的混凝土会发出剧烈的爆裂声,整个喷水过程中持续有水分产生;喷水结束后,试件表面残留的水分快速蒸发,内部混凝土可看到明显的爆裂现象。

2.2 高温喷水冷却后的试件形态

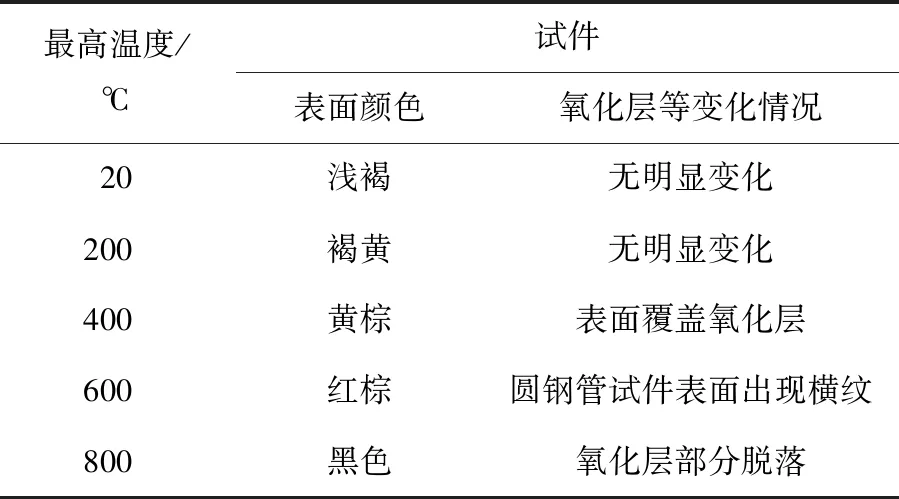

与常温试件相比,经历高温喷水作用后,试件经历了不同程度的物理与化学变化。对混凝土而言,其具体表现为:常温下混凝土的颜色为青色,表面无裂缝;200 ℃时,混凝土表面的颜色变为浅青,出现少量的微裂缝;400 ℃时混凝土为偏黄色,表面的微裂缝增多;温度达到600 ℃时,混凝土表面出现明显的灼烧痕迹,颜色偏黑,且表面出现较明显裂缝;800 ℃时混凝土颜色偏白,表面明显爆裂,粗骨料外露,混凝土高温喷水后表观状态如图5(a)所示。对钢管表面而言,其具体表现于试件的外包钢管表面明显的颜色变化以及氧化层的形成与脱落,各历经最高温度下试件在喷水冷却后的表观变化现象详见表6,试件高温喷水后表观状态如图5(b)所示。

表6 高温喷水冷却后试件的表观形态Table 6 Appearance of the specimen after water cooling

2.3 质量烧失率

高温会造成混凝土的质量出现损失,这是因为高温作用下混凝土内部保有的自由水和结合水会部分或全部蒸发。对于经历喷水冷却的试件来说,高压力的水或水汽会加剧高温裂缝的发展,同时渗透进混凝土的内部,在其内部再次发生水化作用,从而使其重量增加;但高强混凝土的内部结构密实,在温差变化以及水汽压力的作用下,混凝土可能发生爆裂,从而造成其质量损失。喷水完成后,混凝土内部的温度场实际还很高,水分仍有可能进一步发生水化作用,同时由于混凝土表面存在裂缝,这也有利于已经进入混凝土内部的水分再次挥发,故而为了更好地测得各试件的质量烧失率,称量钢管试件喷水处理3天内每天的质量以及加载处理前的质量,并求得其相应的质量烧失率。其计算式为

(a)高强混凝土试块

(1)

式中,I为试件质量烧失率,m为高温前试件的质量,mw为高温喷水冷却后试件的质量。

由于试件的质量烧失率主要与温度有关,各强度等级试件的质量烧失率随温度的变化类似,故取C60试件的质量烧失率进行对比分析,其随设计参数的变化规律如图6所示。No.1-No.4分别表示试件第1至4次称量质量的结果,其中No.1、No.2、No.3为试件喷水处理后第1、2、3天的称量质量,No.4代表加载前的称量结果。由图6(a)可见,当历经最高温度小于400 ℃时,试件的质量烧失率较小,当历经最高温度大于400 ℃时,随着温度的升高,试件的质量烧失率明显增大;当历经最高温度小于600 ℃时,在喷水冷却前3天以内各试件的质量变化有所波动,但当静置时间超过3天以后,其质量基本无明显变化,说明此时试件内部的水含量已经基本达到稳定;800 ℃试件的烧失率较稳定,说明喷水冷却后试件本身的残余热量已使试件中的水分充分蒸发。图6(b)反映了不同冷却方式下各试件的质量烧失率的变化规律。由图可知,所有喷水冷却试件的质量烧失率均明显小于对应自然冷却试件,这可能是因为在喷水降温的过程中水进入内部,与高温作用后的混凝土发生了再水化作用,形成了水化产物,使得部分渗入混凝土的水分存留下来。

(a)温度对C60试件的影响

2.4 推出试验现象

正式加载开始以后,试件加载端与自由端的滑移几乎同时产生,且加载端的滑移速率比自由端要快,随着滑移量的增大,可听见混凝土被压碎而发出的轻微“吱”声;随着损伤的加剧,响声变得清脆明亮,频率也加快,此时推出荷载仍处于快速上升阶段;超过峰值荷载以后,试件发出不稳定的“咚”声,随着滑移量的增大,“咚”声的频率变得越来越稳定、响亮,此时推出荷载的下降速率逐渐变缓,此过程中,逐渐有混凝土碎屑掉落到加载端下部的钢板垫块上。通过观察发现,部分试件钢管表面出现滑移线,且滑移线由自由端向加载端以45°方向呈螺旋状逐步发展;当推出荷载基本保持不变时,试件两端的滑移逐渐同步。加载试验结束后,试件加载端的核心混凝土向内凹陷,钢管略微向外鼓胀,混凝土与钢管之间可以观测到明显的滑移缝,历经不同温度试件的加载端破坏形态如图7所示。由图可见,历经温度越高的试件,其滑移缝更宽更明显。

(a)20 ℃

2.5 荷载-滑移曲线

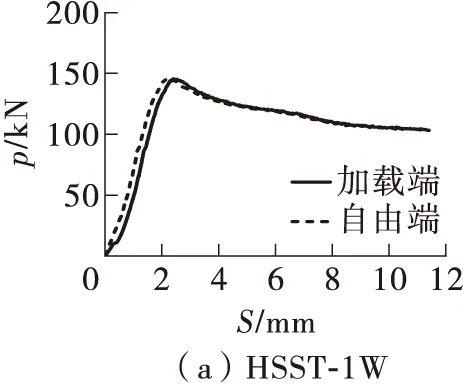

各个试件的荷载-滑移曲线如图8所示,图中p和S分别代表荷载值和滑移量。由图可见,试件加载端与自由端的荷载-滑移曲线发展趋势也保持高度一致,但二者滑移发展快慢存在差异。加载初期,加载端的滑移发生更为快速,自由端滑移相对缓慢,接近试验结束时,加载端与自由端的滑移基本开始保持同步,试件在推出过程中逐渐累积损伤,试件从无滑移发展至局部滑移,再至整体滑移。

图8 试件的荷载-滑移曲线Fig.8 Load-slip curves of specimens

根据实测曲线可将试件的荷载-滑移曲线分为快速上升段、下降段和平稳段3个阶段,其变化可从黏结力的来源上进行分析。

在推出试验过程中,界面黏结力由化学胶结力、机械咬合力和接触面上的摩擦力这3部分组合而成。加载初期,黏结力主要由化学胶结力提供;随着滑移量的逐渐增加,界面间的化学胶结力逐步丧失,而界面间的机械咬合力增大,因此试件抵抗滑移的荷载仍在继续增大;当核心混凝土与钢管内表面的机械咬合点逐渐发生破坏时,荷载开始下降;而在机械咬合力逐渐丧失的过程中,接触面上的摩擦系数会趋于恒定,当机械咬合力损失殆尽,界面黏结力主要由摩檫力提供时,试件的黏结力基本保持不变。

根据各试件实测的荷载-滑移曲线发展变化趋势,由其曲线达到峰值以后的下降程度,可将其分成两大类,曲线类型图见图9所示。pu代表极限荷载,Su和Sr分别代表峰值滑移和残余滑移。其中历经温度较高试件的曲线偏向于第Ⅰ类,此类曲线的下降段较迅速,而历经温度较低的试件偏向于第Ⅱ类,此类曲线的下降段较缓慢。

图9 喷水冷却试件的典型曲线分类图Fig.9 Typical curves’ classification of specimens after water cooling

2.6 沿钢管纵向应变分布

通过粘贴于钢管外壁的应变片,可获得推出试验过程中试件沿钢管纵向分布的应变数据。图10示出了部分试件在推出荷载达到峰值荷载之前,各级荷载条件下沿钢管纵向的应变分布拟合结果。其中x为应变片布置点距离试件加载端的距离。

由图10可知,在推出荷载达到峰值荷载之前,钢管外壁的应变沿纵向大概呈指数函数分布,可通过指数函数ε(x)=aebx来进行拟合,拟合结果较好。式中,ε为钢管表面应变,a和b为钢管应变分布特征值,不同荷载下,同一试件的特征值均不一致,具体取值由实测应变分布统计回归得到。

2.7 荷载-滑移曲线特征点参数

(2)

表7 试件特征值Table 7 Characteristic values of specimens

3 影响黏结强度的因素

3.1 历经最高温度

由图11可见,不同混凝土强度试件受历经最高温度的影响基本保持一致,当历经最高温度小于400 ℃时,喷水后试件的黏结强度-滑移曲线都无明显的下降段,达到极限黏结强度后基本保持不变;历经最高温度大于等于400 ℃的试件,黏结强度达到峰值以后,会经历一个较为平缓的下降段,其中历经高温温度为600 ℃的试件黏结强度明显高于其他试件。图11(d)示出了历经最高温度对喷水冷却后试件黏结强度的影响。由图可见,随历经最高温度的升高,高温喷水冷却后,极限黏结强度和残余黏结强度均先增大后减小。历经温度为200、400、600、800 ℃时,其极限黏结强度及残余黏结强度分别为常温条件下试件的1.29、2.07、3.05、2.33倍和1.30、1.96、3.00、1.98倍,高温喷水冷却后试件的极限黏结强度、残余极限黏结力均比常温下试件的要大。当温度小于600 ℃时,极限黏结强度和残余黏结强度随温度的升高逐渐增大,当温度大于600 ℃时,两种黏结强度均表现出降低的趋势。出现这种变化趋势的原因是:对于钢管高强混凝土而言,钢管与混凝土之间的界面黏结力主要包括3个部分:化学胶结力、机械咬合力和摩擦阻力。当温度小于600 ℃时,温度的升高会使得二者间的化学胶结力有所降低;但不同材料的“热胀冷缩”效应存在差异,尤其混凝土材料在高温下会产生不可逆的微裂缝,这就造成了冷却后钢管的变形小于内部混凝土的残余变形,使得二者界面间形成一对由高温冷却后残余变形差产生的挤压力;在一定温度范围内,挤压力对黏结力的增强作用大于高温喷水对化学胶结力的削弱,而这种增强作用随着历经温度的升高也在逐渐增大,就会使界面间极限黏结强度和残余黏结强度逐渐提高。当温度大于600 ℃时,此时界面间的化学胶结力已经损失殆尽,且高温喷水造成了钢管内部高强混凝土强度损失,界面间的机械咬合力也出现了降低,而此时的界面黏结力主要由机械咬合力与摩擦阻力提供,当高温喷水导致的黏结力损失量大于挤压力对黏结力的增强作用时,界面间的极限黏结力会大幅降低,从而使得界面间的极限黏结强度减小。与此同时,钢管与混凝土形成相对滑动后,由于混凝土在较高温度的作用后更容易破碎,因此会形成由混凝土碎屑构成的细小颗粒层,降低界面间的摩擦阻力,因而使得试件的残余黏结强度降低。以上分析出的规律与高温后方钢管高强混凝土界面间黏结性能随历经最高温度的变化规律相似。

(a)HSST-2W

(a)C60

3.2 混凝土强度

图12示出了混凝土强度对高温喷水冷却后试件极限黏结强度、残余黏结强度的影响,本研究取同一强度等级下历经不同温度试件的黏结强度平均值进行对比分析。由图可见,随混凝土强度的升高,试件的极限黏结强度和残余黏结强度呈逐渐增大的趋势,与设计强度为C60的试件相比,强度为C70、C80试件的极限黏结强度和残余黏结强度分别提高了5%、11%和15%、20%。由此可见,试件的黏结强度随混凝土强度等级的提高逐渐增大,原因是混凝土强度越高其密实度也就越高,这会使得钢管与混凝土之间的化学胶结力增大,从而增大界面黏结强度。另外极限黏结强度受混凝土强度的影响小于残余黏结强度所受影响。

3.3 恒温时长

为揭示高温恒温时长对高温喷水冷却后方钢管高强混凝土试件界面间黏结强度的影响,控制其他影响因素不变,分别设置了恒温时长为30、60和90 min的试件,其对应的极限黏结强度为1.77、1.71和2.21 MPa,对应的残余黏结强度为1.54、1.40和1.83 MPa。由此可见,随着恒温时长的逐渐增加,试件的极限黏结强度和残余黏结强度均呈先降低后增大的变化趋势,与恒温时长为30 min的试件相比,当恒温时长增大为60 min时,试件的极限黏结强度和残余黏结强度分别下降了3%和9%,当恒温时长增至90 min时,与恒温30 min试件相比,两种黏结强度分别上升了25%和19%,这种回升现象同高温后方钢管高强混凝土界面黏结性能随恒温时长增加而逐渐减小的变化规律不同。出现这种现象的原因是:一方面,高温作用会使界面间的黏结作用降低,恒温时间越久,降低幅度也就越大;另一方面,恒温时长越久,试件受热越均匀,试件内部的温度场也越稳定,同时试件内部的核心温度也就越接近实际设定温度。当恒温时长在一定限值内时,恒温时长越久,历经喷水冷却时试件内外的温度差越大,恒温时长60 min试件在喷水过程中未出现混凝土爆裂现象,而恒温时长90 min的试件则出现了明显的混凝土爆裂现象。这种爆裂现象会使混凝土的体积增长较大,这就使得钢管内表面与核心混凝土间产生了一对挤压力,当挤压力对黏结力的增强作用大于高温引起的化学胶结力削弱时,就会使得界面间的黏结力增强。因此,与恒温时长30 min试件相比,60 min试件的黏结强度降低,而90 min试件的黏结强度却出现了回升。

(a)极限黏结强度

3.4 锚固长度

为研究锚固长度对高温喷水冷却后试件极限黏结强度、残余黏结强度的影响,本研究在保证其他参数相同的情况下,设置了锚固长度分别为250 mm与400 mm的两个试件,其对应的极限黏结强度为1.95和1.71 MPa,对应的残余黏结强度为1.67和1.40 MPa。由此可知,当试件的锚固长度增大时,界面间的极限黏结强度与残余黏结强度均减小,与la=250 mm的试件相比,la=400 mm试件的极限黏结强度、残余黏结强度分别降低了12%和16%,这与高温后方钢管高强混凝土锚固长度对黏结强度的影响规律一致。

3.5 冷却方式

为讨论不同冷却方式对高温喷水冷却后圆钢管高强混凝土试件界面黏结强度的影响,本研究采用两种不同形式的冷却方式对高温后试件进行处理。当采用喷水冷却方式时,C60、C70、C80试件(la=400 mm)的极限黏结强度分别为1.69、1.63和1.71 MPa,残余黏结强度分别为1.30、1.44和1.40 MPa,C80试件(la=250 mm)的极限黏结强度和残余黏结强度分别为1.95和1.67 MPa。当采用自然冷却方式时,C60、C70、C80试件(la=400 mm)的极限黏结强度分别为3.32、3.50和3.78 MPa,残余黏结强度分别为2.36、2.87和2.96 MPa,C80试件(la=250 mm)的极限黏结强度和残余黏结强度分别为3.46和2.73 MPa。由此可知,采用喷水冷却试件的极限黏结强度和残余黏结强度均低于自然冷却下的试件,当la=400 mm时,与自然冷却试件相比,C60、C70、C80喷水冷却试件的极限黏结强度与残余黏结强度分别降低了49%、53%、55%和45%、50%、53%。由此可以看出,喷水冷却会使高温后方钢管高强混凝土试件的黏结强度大幅降低,且混凝土的强度越高,降低的幅度越大。通过喷水试验过程中看到的现象可知,喷水冷却会使试件表面的温度骤降,这将导致高温膨胀的混凝土快速受冷收缩,从而使得混凝土发生爆裂,混凝土强度越高爆裂现象越明显,这加剧了混凝土内部裂缝的发展,造成更加剧烈的损伤,同时,这种剧烈的损伤也造成了钢管与混凝土界面间的黏结力降低。当混凝土强度相同时,对于不同锚固长度试件来说,在经历两种不同的冷却方式后,锚固长度较长试件的黏结强度下降幅度更大。

4 高温喷水冷却对界面黏结失效的影响

4.1 界面剪切黏结刚度

界面剪切黏结刚度是反映钢管与混凝土界面抵抗荷载而产生滑移的主要指标,作为评估型钢再生混凝土结构受力性能的重要指标之一,本研究定义加载端p-S曲线上荷载从零上升至0.4pu时对应点与原点之间割线斜率值为试件的弹性剪切黏结刚度Ke。图13示出了历经最高温度对高温喷水冷却后方钢管高强混凝土试件界面剪切黏结刚度的影响,为排除试验误差的影响,取历经相同最高温度不同设计强度试件的剪切黏结刚度的平均值进行对比分析。由图可见,剪切黏结刚度先增大后减小,当历经最高温度为600 ℃时,经历高温喷水冷却处理试件的剪切黏结刚度均比常温试件的要大,与常温试件相比,历经最高温度为200、400、600、800 ℃试件的剪切黏结刚度分别提高了35.2%、52.7%、70.1%和6.5%。由此可以看出,高温喷水冷却后,试件的抗剪黏结刚度得到了提高,只是当历经温度过高时,材料强度的损失会削弱这种增强效果。通过对比不同冷却方式下试件界面剪切黏结刚度发现:当采用喷水冷却方式时,C60、C70、C80试件(la=400 mm)的剪切黏结刚度分别为160.32、160.12和144.37 kN/mm,C80试件(la=250 mm)的剪切黏结刚度为126.78 kN/mm;当采用自然冷却方式时,C60、C70、C80试件(la=400 mm)的剪切黏结刚度分别为316.42、278.90和263.02 kN/mm,C80试件(la=250 mm)的剪切黏结刚度为157.30 kN/mm。由此可知,不同混凝土强度、不同锚固长度下,喷水冷却试件的剪切黏结刚度均小于自然冷却试件的,可以看出,喷水冷却会加剧高温试件的性能劣化。设计强度为C60、C70、C80,la=400 mm的喷水冷却试件的剪切黏结刚度是自然冷却试件的1.97、1.74和1.82倍,设计强度为C80、la=250 mm的喷水冷却试件的剪切黏结刚度分别是自然冷却试件的1.24倍,由此可知,经过不同方式冷却后试件抗剪黏结刚度的下降幅度随着混凝土强度的提高变化不大,但相同强度下,随着锚固长度的增大,试件抗剪黏结刚度的下降幅度增大。

图13 历经最高温度对试件剪切黏结刚度的影响Fig.13 Effects of the maximum temperature on shear bond stiffness of specimens

4.2 界面耗能

通过定义耗能因子,来衡量推出试验过程中,试件的能量耗散,耗能因子η如下:

(3)

式中,AOBJG为图14中阴影面积,AOEFG为矩形OEFG面积。

图14 耗能面积模型Fig.14 Energy dissipation area model

图15示出了高温喷水冷却后方钢管高强混凝土试件耗能因子的变化情况。由图15可见,历经温度小于600 ℃时,试件的界面耗能变化不大,200、400、600 ℃试件的耗能因子下降幅度在0~7%以内,但历经温度为800 ℃时,界面耗能降低至常温条件下的84%,下降的幅度较大,这与高温后方钢管高强混凝土界面耗能随温度变化的规律类似。通过对比不同冷却方式下试件界面耗能发现:当采用喷水冷却方式时,C60、C70、C80试件(la=400 mm)的耗能因子分别为0.74、0.80和0.72,C80试件(la=250 mm)的剪切黏结刚度为0.76;当采用自然冷却方式时,C60、C70、C80试件(la=400 mm)的剪切黏结刚度分别为0.71、0.75和0.72,C80试件(la=250 mm)的剪切黏结刚度为0.72。由此可见,采用喷水冷却的试件的耗能因子均大于自然冷却试件的,这说明喷水冷却试件的耗能能力更好。

5 高温喷水冷却后的剩余黏结强度评估

不同冷却方式对高温作用后试件黏结强度的影响明显,文献[10]中的计算公式不适用于喷水冷却试件,根据试验实测数据及影响因素分析,以历经最高温度T、混凝土立方体抗压强度fcu、高厚比la/D为主要变化参数,通过最小二乘法进行数据拟合,得到喷水冷却后圆钢管极限黏结强度与残余黏结强度计算公式:

(4)

(5)

式中:D为方钢管的钢管壁厚。该公式适用于混凝土强度为C60-C80,恒温时长为60 min,历经最高温度在800 ℃以内,高温喷水冷却后方钢管高强混凝土试件的黏结强度估算。

表8 计算结果与试验值比较Table 8 Comparison between calculated and experimental values

6 结论

本研究对22个高温喷水冷却后方钢管高强混凝土试件进行了静力推出试验,对其实测数据进行深入分析得到以下结论:

(1)高温喷水冷却后试件加载端与自由端的荷载滑移曲线变化趋势基本相似,但两端开始滑移的试件存在差异,且根据其峰值后下降程度可分为两大类。

(2)高温喷水冷却后,方钢管高强混凝土推出试验过程中沿钢管纵向外表面的应变分布可通过指数函数进行拟合,拟合效果较好。

(3)高温喷水冷却后,当历经最高温度小于600 ℃时,随温度的升高,试件的黏结强度与剪切黏结刚度逐渐增大,当历经最高温度大于600 ℃时,随温度的升高,黏结强度与剪切黏结刚度有所降低,高温喷水冷却后试件的黏结强度与剪切黏结刚度比常温试件的大;界面耗能先保持不变后减小,总体上变化不大。

(4)高温喷水冷却后,试件的黏结强度随混凝土强度等级的提高逐渐增大;与锚固长度成反比;恒温时长由30 min延长至60 min时,试件界面间的黏结强度稍有降低,但当恒温时长延长至90 min时,试件界面间的黏结强度回升较明显。

(5)历经最高温度为600 ℃时,与自然冷却试件相比,喷水冷却试件的极限黏结强度、残余黏结强度与剪切黏结刚度均较小,但界面耗能能力较大。

(6)根据实测数据以及影响因素分析结果,得到高温喷水冷却后方钢管高强混凝土试件的黏结强度计算公式,计算值与试验值吻合较好。