高速重载工况下静压推力轴承的热特性表征

2020-11-03于晓东高维铖伍广鹏周文凯毕宏伟杨晓冬郑小军

于晓东 高维铖 伍广鹏 周文凯 毕宏伟 杨晓冬 郑小军

(哈尔滨理工大学 先进制造智能化技术教育部重点实验室,黑龙江 哈尔滨 150080)

液体静压推力轴承具有运行精度高、功耗低、吸振性能好、工作寿命长、稳定性好等特点,已成国家大型数控装备的核心部件,工作时产生大量的热会影响机床的加工精度与稳定性[1-6]。但静压推力轴承在高速重载工况下运行时,由于油膜强剪切和压力油膜强挤压的联合作用,微间隙油膜发热量较大,温升高且分布不均匀,静压支承摩擦副会产生热变形,严重时导致摩擦学失效,影响静压推力轴承的高精度稳定运行;所以对静压推力轴承高速重载工况热特性进行研究具有十分重要的理论意义。

邱德义等[7]计算了卧式镗铣加工中心主轴模型导热系数,对其进行了热特性分析,建议通过改善冷却条件、热误差补偿等手段对主轴进行温度控制,以减小对机床加工精度的影响。马建刚等[8]优化发热量计算方法及合理设计分析流程,对超硬车数控车床液体静压主轴箱系统进行热特性仿真分析及温升测试试验。吴超群等[9]建立了机械主轴热力学有限元模型,得到了其稳态热、温升变化及温度场分布情况。马驰等[10]构建高速主轴三维有限元模型(FEA)进行瞬态热-结构耦合分析,提出几何-力学-热综合预测模型计算结合面间的接触热导,有效避免了统计学方法不准确性与实验测量法通用性不强的缺陷。黄智等[11]采用热-固耦合的方法,仿真计算了卧式车床主轴系统热平衡时的温度场分布和热变形特性,分析了轴承转速、液压油黏度、油膜间隙和供油压力对主轴系统变形场的影响,为主轴系统优化设计和热误差补偿提供了理论依据。吴永伟等[12]经研究发现,卧式HMC500主轴系统热变形与温度存在密切对应关系,主轴发热量增大引起主轴变形增大,而主轴轴承摩擦生热是主轴系统热量产生的重要原因,主轴系统最高温升位于前轴承内圈处。郭传社等[13]分析了静压转台上的辅助孔对工作台热变形量的影响,得出辅助孔设在离中心和边缘3/10处的热变形量最小。王智伟等[14]利用软件ANSYS对静压导轨在变加速运动时的热变形情况进行了仿真分析。范立国[15]对液体静压主轴的温度场进行了研究,同时利用ANSYS软件对液体静压主轴进行了流固耦合分析。Singh等[16]对具有轴向油腔的圆柱形油膜止推轴承进行了稳态热分析。Markin等[17]利用有限元法分析了轴承热应力变形和机械变形。Nelias等[18]对高精度无心磨床加工过程中热量的产生及热变形进行了研究。Sharma等[19]利用拉普拉斯算法求解得到压力和负载作用下的静压轴承变形。Brecher等[20]考虑液体摩擦作用,在不同速度下对轴承的热应力场及变形场进行了仿真分析。

现阶段对工作台和底座整体热特性的研究较少。依据计算流体动力学和热力学理论,结合建模软件UG和有限元分析软件ANSYS Workbench对静压推力轴承旋转工作台和底座的温度分布及热变形进行仿真,获得了高速重载工况下的工作台温度分布和热变形特征,确定了影响因素和影响规律,并通过实验验证了理论分析的正确性。

1 静压推力轴承结构

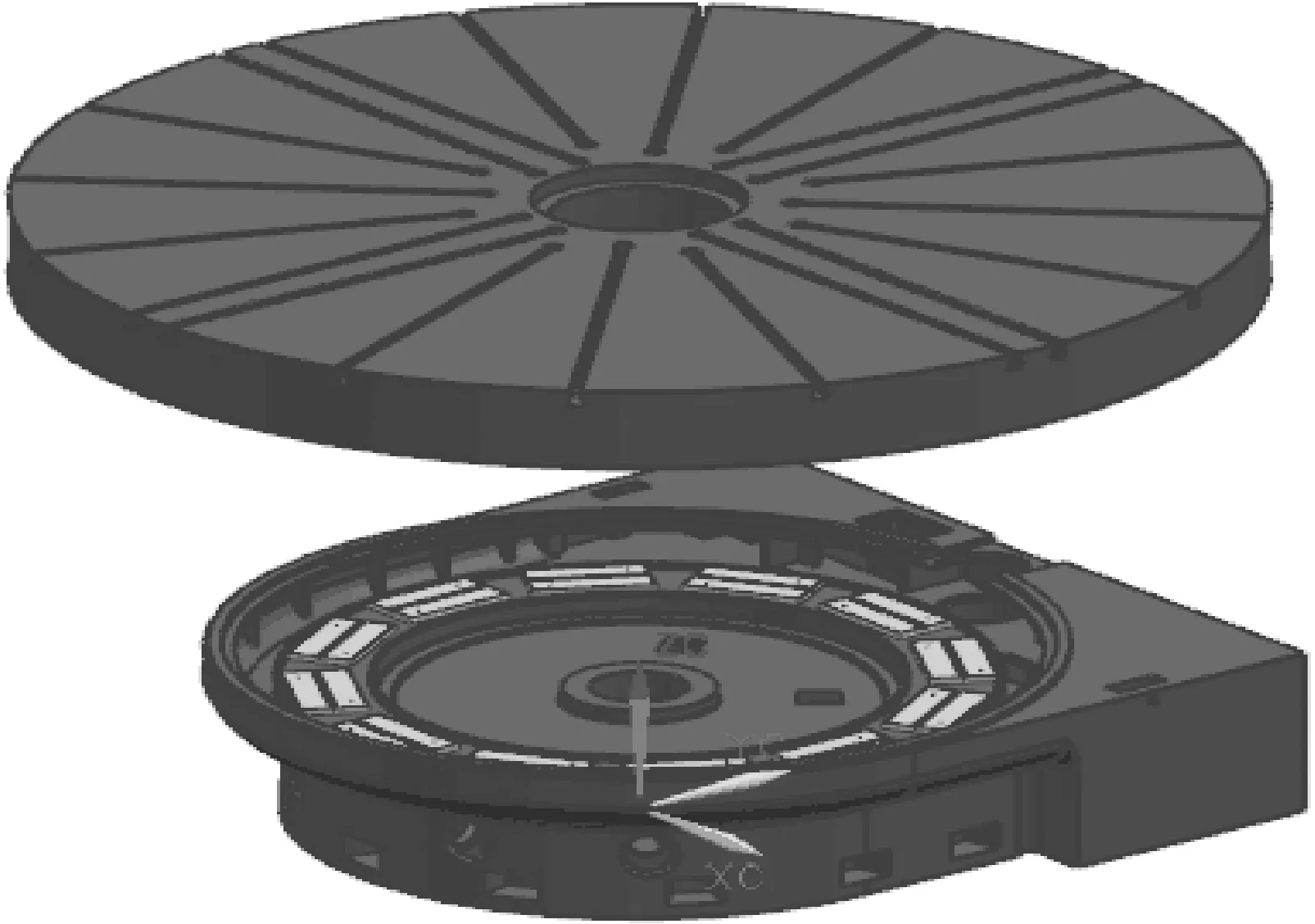

静压支承工作台由旋转工作台、油垫和底座组成,如图1所示。工作台材料为球墨铸铁QT600-3,底座材料为灰铸铁HT250,油垫材料为硬质铝合金2A12。

图1 静压推力轴承结构Fig.1 Structure of hydrostatic thrust bearing

工作台采用热对称结构,工作台面上设有T型槽,用来安装卡盘,工作台自重9.85 t,直径为2 830 mm,最大承载为32 t。工作台和底座结构呈周期性圆周对称,内部设有周向和径向筋板,工作台和底座内部结构如图2和图3所示。

图2 旋转工作台内部结构图Fig.2 Internal structure of rotary worktable

图3 底座内部结构Fig.3 Internal structure of the base

2 静压推力轴承的换热系数

2.1 旋转工作台的换热系数

依据旋转工作台形状及运动状况,其上表面对流换热系数可比拟流体流过水平板计算,侧面对流换热系数可按流体横向掠过竖平壁计算。水平平板在计算时以板宽为定型尺寸,故以工作台半径R为定型尺寸,侧面对流换热系数计算可比拟为流体横向掠过竖平壁;其定性尺寸为高度h。

旋转工作台径向尺寸较大,旋转过程中外边缘和靠近回转中心处表面线速度差别很大,表面空气流态情况不同,旋转工作台与空气对流换热强度差别比较大。为了获得更接近实际工作条件的仿真结果,提出等面积分割法,即将工作台上表面分为等面积的三等份,分别计算各部分对流换热系数,如图4所示[21]。图中R1为工作台的外径,R2为工作台的内径,Rx和Ry为工作台的三等分线。

图4 旋转工作台三等份面积分割图Fig.4 Three equal area split diagram of rotary table

不同工况工作台表面不同位置所对应的雷诺数为

(1)

式中:ν为空气运动黏度,r为对应位置半径,v为对应位置线速度。

努塞尔数Nu用来衡量对流换热强度,其表达式为

(2)

式中:λ为空气导热系数,h为换热系数,r为半径。

强迫对流紊流状态下努塞尔数Nu表示为

(3)

式中:Prf为采用流体的平均温度作为定性温度时的普朗特数;Prw为采用壁面的平均温度作为定性温度时的普朗特数;空气普朗特数Pr≈常数,Prf/Prw≈1。工作台上表面和侧面的强制对流换热系数h为

(4)

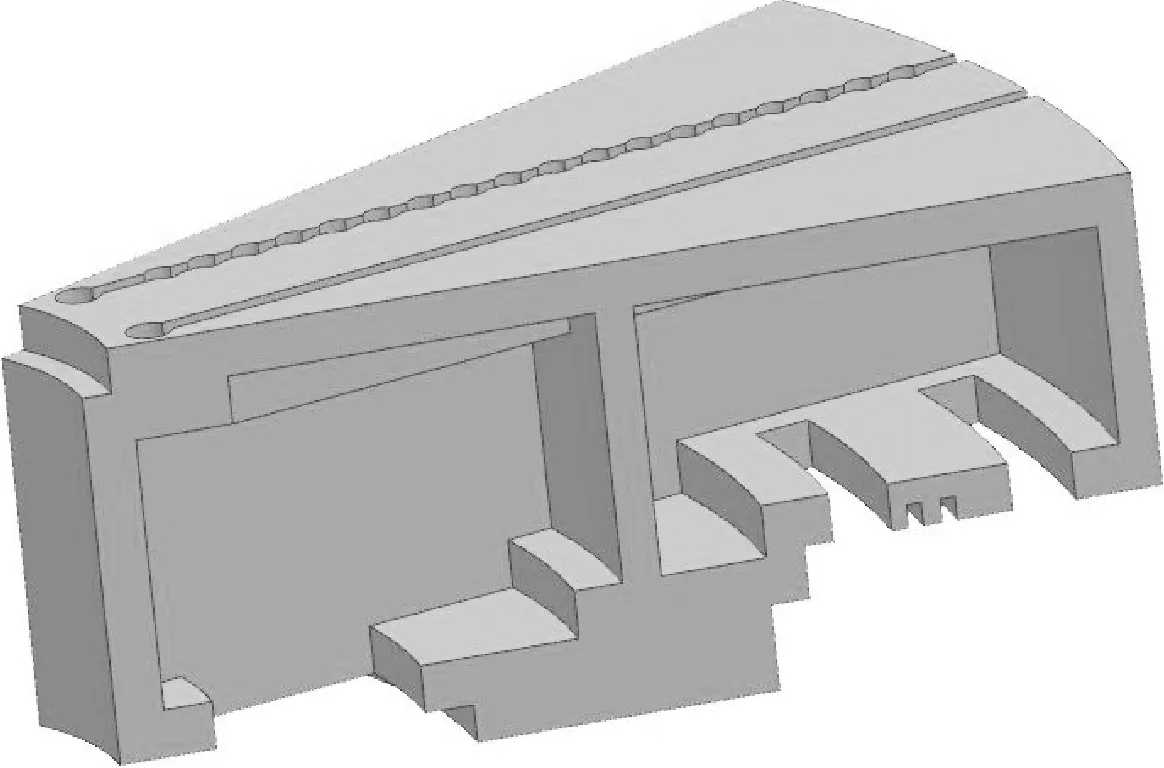

2.2 底座换热系数

底座安装在地基上,只有自然对流换热,无强制换热。为简化计算,忽略某些区域弧度,将其看成水平和竖直,将底座分为两个不同部分,区域1为竖直壁表面自然对流换热,区域2为热面朝下水平板自然对流换热,散热形式如图5所示。

图5 底座散热模型Fig.5 Heat dissipation model of the base

自然对流换热体现了浮升力与黏性力的相对大小,其特征数格拉晓夫数计算如下:

(5)

式中:av为流体的体膨胀系数,Δt为tw与tf之差,H为特征长度,g为重力加速度。

底座的自然对流换热特征数方程为

(6)

工程实例计算:底座外部温度为35 ℃,周围空气温度为20 ℃,运动黏度ν=16.00×10-6m2/s,雷诺数Pr=0.703,Δt=15,av=1/288,空气导热系数λ=2.30×10-2W/(m·K)。底座各部分自然对流换热系数计算如下。

区域1为竖平壁,其定型尺寸H=713.6 mm,由此可得

其中β为肋化系数,则GrPr=7.26×108×0.703=5.10×108,故处于层流状态。由此可得

竖平壁自然对流换热系数为

(7)

由式(7)可得区域1的自然对流换热系数h1=3.12 W/(m2·K)。

区域2为水平放置平板且热面朝下,其定型尺寸b=212.5 mm,由此可得

水平平板自然对流换热系数为

(8)

由式(8)可得区域2的自然对流放热系数h2=1.77 W/(m2·K)。

3 静压推力轴承的热特性仿真分析

3.1 旋转工作台的热变形仿真分析

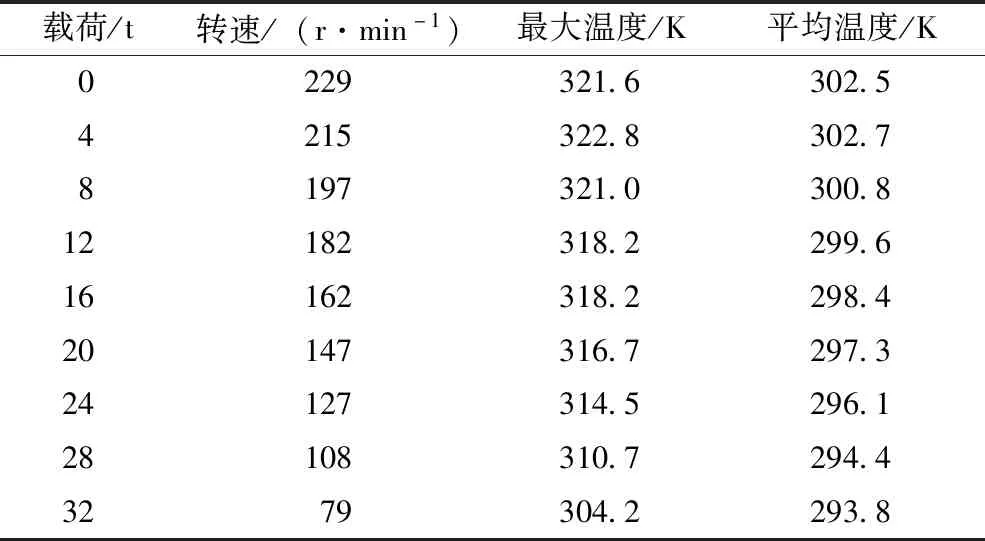

依据回转工作台实际工况及不同部位与周围环境的热交换形式,采用第三类边界条件进行数值仿真。由ANSYS模拟各种极端工况时的间隙油膜的温度场,结果见表1。极端工况指一定承载时所能达到的最高旋转速度,此时工况即为极端工况。

表1 不同极端工况下油膜温度Table 1 Oil film temperature under different extreme conditions

将油膜温度场作为体载荷加载至静压支承摩擦副对应表面上,通过Workbench对不同极端工况下旋转工作台和底座热变形进行分析计算,由于篇幅有限,仅列出工程中常用载荷和对应旋转速度时的仿真结果,如图6所示。

(a)8 t-197 r/min时工作台的变形

由图6可以发现,变形量由旋转中心向周围逐渐变大,当承载量在0~8 t时,Z方向上最大正变形量出现在工作台边缘处,且随着载荷增大和转速减小变形量逐渐增大,当承载量为8 t时变形量达到最大值0.083 mm。当承载量在12~24 t时,Z方向最大正变形量继续出现在工作台边缘处,但随着载荷增大和转速减小变形量逐渐减小,其中当承载量为24 t时变形量达到0.071 mm。旋转工作台负向变形出现在旋转工作台和油膜接触区域,当承载量在32 t时,整个工作台基本全为Z方向负向变形,且出现在工作台边缘处。

3.2 底座热变形仿真分析

相同工况下底座的变形仿真结果如图7所示。

(a)8 t-197 r/min时底座的变形

底座变形量比工作台变形量小,当载荷在0~12 t时,底座最大变形集中在底座上边外沿处。当载荷为24~32 t时,底座最大变形集中在底座与地面接触部分。

4 静压推力轴承热变形实验

以齐重数控装备股份有限公司重型数控车床静压转台为对象进行实验,受现场实验条件限制,仅对空载和承载12 t工况回转工作台和底座热变形进行了测量。

4.1 热变形测量的实验方案

旋转工作台和底座变形通过千分表来测量,测量精度为0.002 mm。旋转工作台变形测量需要建立一个固定基准,因此在工作台上面搭建一个水平尺,如图8所示。然后以水平尺为基准分别安装5块千分表,均匀地分布在工作台直径上,同样底座变形也用千分表来测量,千分表安装示意图如图9所示。待每种工况完全达到热平衡后,马上放下承载工件并停机,安装上已准备好的热变形测量装置,进行热变形测量,直至完全冷却为止,一般测量需要至少约12 h左右。由于装夹的工件被放下,同时停机,所以此时支承摩擦副的变形无弹性变形,只存在慢慢恢复的热变形。

图8 实验装置Fig.8 Experiment setup

图9 工作台和底座热变形测量示意图Fig.9 Schematic diagram of thermal deformation measurement of the worktable and the base

4.2 实验结果与分析

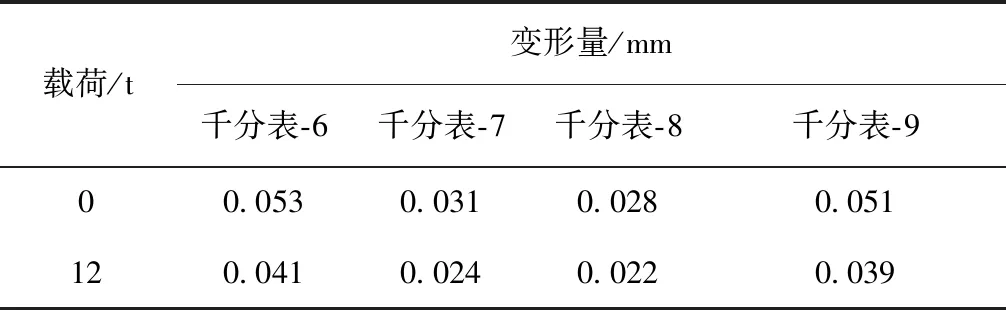

旋转工作台及底座热变形如表2和表3所示。

表2 回转工作台在不同载荷下的热变形Table 2 Thermal deformation of the rotary worktable under different loads

表3 底座在不同载荷下的变形Table 3 Thermal deformation of the base under different loads

整理回转工作台和底座热变形的仿真和实验数据,得到的仿真和实验对比曲线如图10所示。

由图10可知,空载0 t-229 r/min和承载12 t-182 r/min两种工况条件下,实验值和仿真值总体趋势一致,实验值略高于仿真值,但两者误差小于8%,空载0 t-229 r/min时的误差比承载12 t-182 r/min时的误差稍大一点,可能是由于仿真时未考虑粘温关系及热辐射散热影响所致。

(a)旋转工作台的热变形曲线

5 结语

采用理论研究、数值仿真与实验验证相结合的方法,提出用等面积分割法计算对流换热系数,研究静压支承工作台在高速重载极端工况下的间隙油膜温度和支承摩擦副热变形,揭示了不同极端工况对旋转工作台和底座热变形的影响规律,并进行了实验验证。

根据静压支承工作台的实际形状和工况,提出了等面积分割法计算对流换热系数的思想,分析了旋转工作台和底座换热情况,并计算出旋转工作台和底座的对流换热系数。

用Workbench流固耦合仿真分析旋转工作台及底座热变形可知,旋转工作台变形量由旋转中心向周围逐渐变大,最大变形量出现在旋转工作台边缘处。当承载量在0~8 t时,随着载荷增大和转速减小,变形量逐渐增大。当承载量在8~24 t时,随着载荷增大和转速减小,变形量逐渐减小。载荷在24~32 t时,整个旋转工作台为Z方向上的负向变形,且变形最大值在工作台边缘处,底座最大变形集中在底座最下面和地面接触的肋板部分。底座变形比工作台变形小。综合考虑旋转工作台和底座的变形情况,建议最优承载为16~30 t之间。

以齐重数控装备股份有限公司的重型数控车床静压转台为实验对象,测量了空载和承载12 t工况下旋转工作台和底座变形,测量结果与仿真结果吻合较好。根据仿真和实验结果可以发现热变形最大发生在旋转工作台边缘处,应加强工作台边缘部分结构设计,增加散热以改善工作台边缘热变形过大而导致精度下降问题。