偏转板伺服阀射流盘组件的压力特性预测与分析

2020-11-03李双路訚耀保刘敏鑫原佳阳李文顶

李双路 訚耀保† 刘敏鑫 原佳阳 李文顶

(1.同济大学 机械与能源工程学院,上海 201804;2.南京机电液压工程研究中心 航空机电系统综合航空科技重点实验室,江苏 南京 210061;3.上海航天控制技术研究所 上海 201109)

在第二次世界大战前,为了满足控制系统的发展需要,伺服阀开始应用于流体传动与控制领域[1],经过数十年的发展,电液伺服阀已经发展为前置级采用喷嘴挡板阀、射流管阀、偏转板阀和直接驱动等多种类型的伺服阀[2],其中两级偏转板伺服阀由于其结构简单、抗污染能力强、压力增益线性度好、具有失效保护能力等优点,在航空航天、核电、冶金等重大设备上得到了广泛应用[3-4]。国内外学者对偏转板伺服阀开展了诸多研究,在前置级流场建模[5]、液动力计算[6]、空化现象[7]、冲蚀[8]、结构优化[9]等方面取得了丰富的研究成果,文献[10]和[11]分别开发了以压电双晶片和磁致伸缩作动器为驱动机构的偏转板伺服阀,进一步丰富和发展了偏转板伺服阀。

射流盘是偏转板伺服阀前置级的核心零部件之一,具有结构尺寸小,形状要素多,加工精度高要求高的特点,国内众多单位和高校针对射流盘的加工制造、质量检测和装配工艺等进行了研究[12-15]。但由于偏转板伺服阀多用于军用领域,有关其设计依据所见公开资料很少。目前我国射流盘的生产多依据国外经验,尺寸及公差设计等尚无理论依据可循,由于生产加工过程无法保证完全一致,零件尺寸和形位误差不可避免,导致同一批生产的射流盘存在恢复压力不一致、左右两腔压力不对称的现象,制约了偏转板伺服阀的发展。本研究考虑尺寸误差的概率分布并通过多元线性回归,分析射流盘关键尺寸和形位误差等结构参数与恢复压力以及压力不对称之间的映射关系,进一步用神经网络算法获得射流盘的压力特性的预测方法,探索导致射流盘两腔压力超差的原因,可为优化射流盘的生产检验环节、提高偏转板伺服阀的性能提供参考依据。

1 工作原理

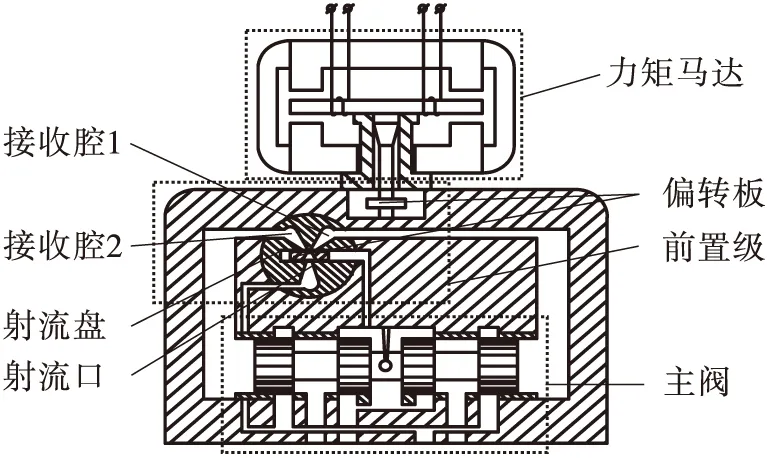

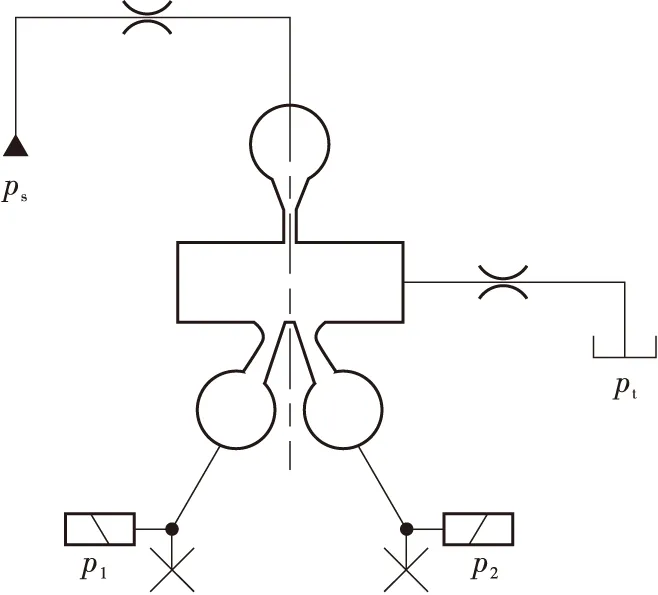

如图1所示,偏转板伺服阀的主阀结构和喷嘴挡板阀及射流管伺服阀类似,所不同的是,其前置级为偏转射流结构,利用力矩马达控制有导流槽的偏转板对射流盘中的流体进行分配,通过控制进入主阀芯两端的接收腔的射流动量实现不同的恢复压力以驱动阀芯运动。当偏转板处于中位时,进入接收腔两腔的动量一致,产生的恢复压力相同,主阀芯停在零位;当偏转板产生位移时,进入两腔的动量不再相同,产生的恢复压力不一致,推动主阀的运动。

图1 偏转板伺服阀原理图Fig.1 Schematic diagram of deflector jet servo valve

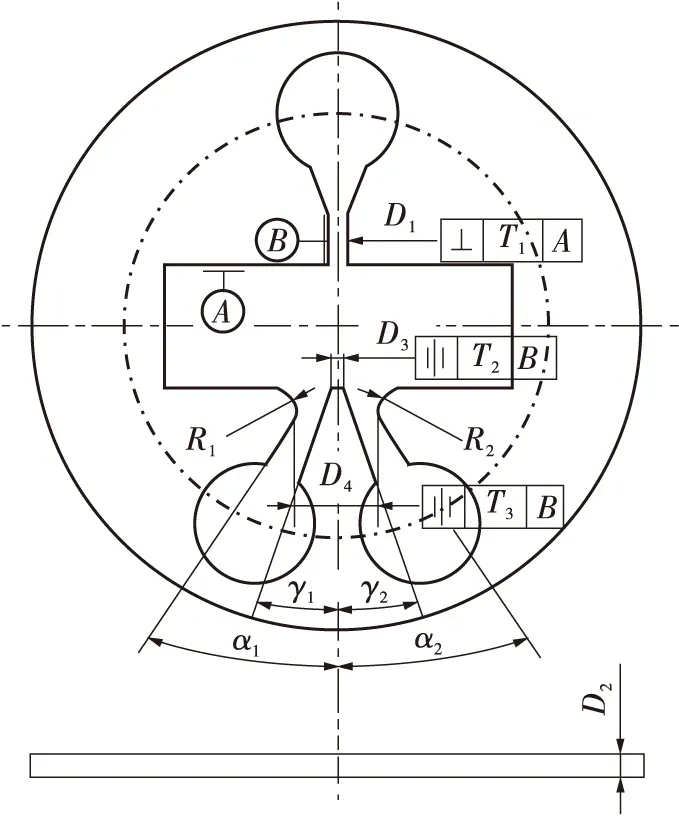

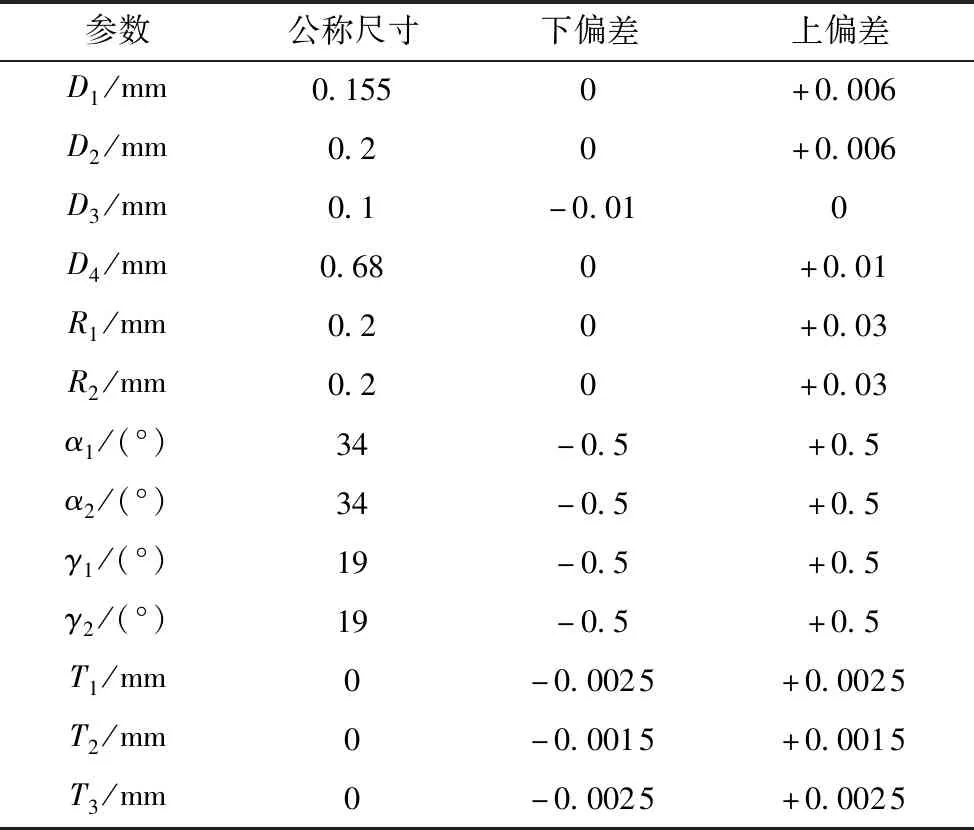

射流盘为直径约5 mm,厚度仅约为0.2 mm的薄片结构,上开有“大”字型的槽结构,通常采用慢走丝电火花加工成型[14]。通过与其余零件的配合形成“大”字形流场,流场上部为射流口,与高压油相通,底部为两个对称分布的接收腔,与主阀芯两端相连。由于射流盘的流道尺寸小,精度要求高,加工过程中极微小的尺寸和形位误差将导致恢复压力不一致,使伺服阀的零位发生漂移,直接影响到伺服阀的性能。为此,加工后的射流盘都需要进行尺寸和形位误差检测,并测试其两腔恢复压力,压差满足条件方可进入下一步装配环节。如图2所示,射流盘的主要形状因素包括射流口宽度D1、射流盘厚度D2、劈尖宽度D3、接收腔宽度D4、左右腔圆角R1和R2、左右腔外角α1和α2以及左右腔内角γ1和γ2,分别将射流出口端面以及射流口中心轴线定义为基准A和基准B。则射流口轴线相对于基准A有垂直度公差T1,劈尖和接收腔相对于基准B有对称度T2和T3,各尺寸和具体公差要求见表1。

图2 射流盘关键形状因素示意图Fig.2 Schematic diagram of key shape factors of jet-pan

表1 射流盘结构尺寸表Table 1 Structure dimension of jet-pan

2 压力特性与形状因素的关联性分析

2.1 压力特性的数值仿真

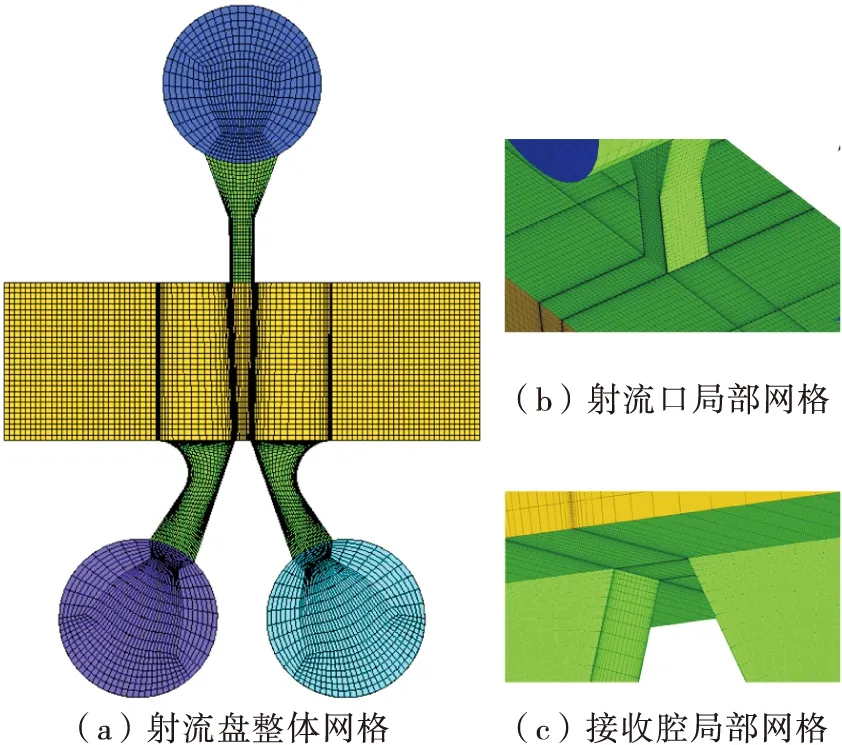

通过统计学方法研究射流盘的形状因素与其压力特性之间的关系,需要一定数量的样本,但由于射流盘属于高精度零件,大批量加工需要的成本较高,误差尺寸检测项目多,且检测困难,难以通过实际样本进行分析。为了保证形状因素的有效控制,降低研究成本,笔者利用有限元仿真实现不同尺寸和形位误差组合下射流盘组件的压力特性样本的获取,并采用参数化建模方式生成80个射流盘样本模型。建模过程中只考虑表1中的结构参数的变化,并取各形状因素的误差在其公差范围内随机分布以保证样本分布的随机性和均匀性(定义正垂直度为射流轴线偏向图中左侧方向,正对称度为劈尖(负载腔)的中点在射流口的右侧)。为了避免因网格不对称导致的左右腔恢复压力不对称,采用六面体网格进行网格划分,考虑到误差变化对边界层的影响,在射流口、接收腔壁面附近划分边界层,划分好的网格和射流口及细节如图3所示。流场入口压力设定为21 MPa,回油压力为0.6 MPa,采用Mixture多相流模型和RNGk-ε湍流模型以更好地描述射流盘内的湍流流动和流场压力低于饱和蒸汽压时油液由液体转变为气体的空化现象,近壁面采用增强壁面处理。油液介质采用航空10号液压油,其密度为850 kg/m3,40 ℃下的动力黏度为0.008 5 Pa·s。采用Couple算法进行求解。得到的某个结构下的流速分布和压力分布云图如图4(a)和4(b)所示。虽然在速度云图中流场的结构几乎完全对称,但由于误差的影响导致的细微差别,左右两腔依旧存在约0.15 MPa的压差。

图3 射流盘网格划分结果Fig.3 Results of grid division of jet-pan

2.2 多元线性回归分析

射流盘的压力特性受到其多个结构参数的影响,若因变量与多个自变量之间存在线性关系时,可以用多元线性回归分析进行分析,对于N组样本,k个 自变量组成的系统,其多元线性回归方程为

(a)射流盘流场速度云图

(1)

其中:Xk为所分析的k个自变量;Y为因变量;b0为常数项;b1,b2,…,bk为偏回归系数,表示在其他自变量保持不变;Xk变化一个单位时Y的平均变化量,可以通过最小二乘法进行计算;e是除去k个自变量对Y影响后的随机误差,上标1-N表示样本序列。

为了便于比较各自变量对因变量的影响程度,可以用标准回归系数βk代替偏回归系数bk,有

(2)

其中:σXk是变量Xk的标准差,σY是因变量Y的标准差。

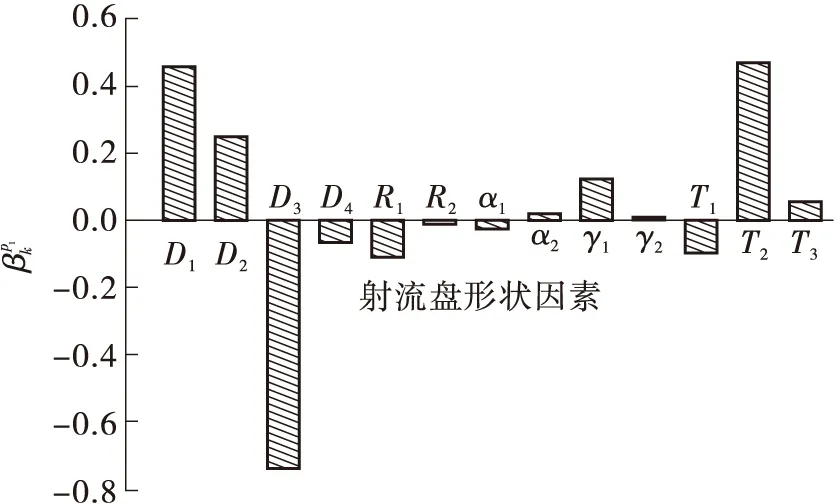

假设零件尺寸在公称尺寸附件微小变动时对性能的影响是线性的,采用多元线性回归分析其压力特性与尺寸及形位误差的关系。其中,选取表1中的13个结构参数作为自变量,左右两腔恢复压力p1和p2分别作为因变量,进行两腔恢复压力特性分析;分析两腔压差特性时,用两腔的圆角均值R、外角均值α以及内角均值γ和两腔圆角差值T4、两腔外角差值T5以及两腔内角差值T6代替左右接收腔的结构参数,以反映左右接收腔加工的不对称(T4、T5、T6为正表明左腔参数比右腔参数值大),以两腔压差Δp为因变量。采用SPSS软件对流场仿真得到的80组结果进行分析。得到的3个回归方程都通过了检验,其中各变量的差异显著性的检验值Sig值及变量标准回归系数β分别如表2和图5所示。

表2 多元线性回归变量Sig值Table 2 Sig values of multiple linear regression

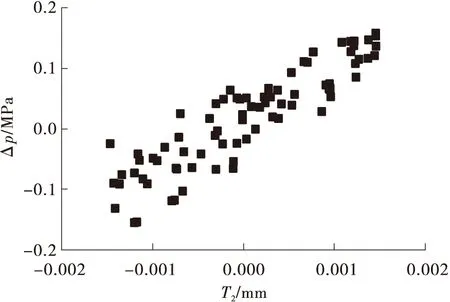

Sig值小于0.05时,说明两变量之间关系通过了显著性检验。因此射流口宽度D1、射流盘厚度D2、劈尖宽度D3、接收腔宽度D4、射流口垂直度T1、劈尖对称度T2、接收腔对称度T3与左右两腔的恢复压力之间都符合假设,存在着明显的关联性。此外,左右两腔的恢复压力分别和其圆角值R1和R2以及内角值γ1和γ2存在显著关系,而与外角大小α的线性关系不显著;左右两腔的压差与射流口垂直度T1、劈尖对称度T2、接收腔的对称度T3、圆角对称度T4、内角对称度T6等存在着显著关系,但与接收腔外角对称度T5的线性关系相对而言不太显著。关系的显著程度同样可从压差和形状因素的分布散点图(如图6所示)中看出,在压差-劈尖宽度散点图中,样本点的分布相对集中,而在压差-接收腔外角对称度散点图中,样本点的分布则相对分散。

(a)左腔恢复压力p1的变量标准回归系数

从图5(a)和图5(b)中可以发现,在与接收腔压力存在着显著关系的结构参数中,射流口宽度D1、射流盘厚度D2、劈尖宽度D3、接收腔圆角R、以及劈尖对称度T2对恢复压力的影响较为明显。增大劈尖宽度和圆角会引起两腔压力的降低,提高射流盘厚度以及射流口宽度会提高两腔的压力,劈尖相对射流口右移会引起左腔压力降低而右腔压力增大;从图5(c)可以发现,劈尖的对称度T2是影响两接收腔压差的关键因素,此外,射流口垂直度T1、圆角对称度T4、内角对称度T6对两接收腔的压力影响亦比较大,而接收腔对称度T3和接收腔外角对称度T5的影响则相对较小。

(a)压差Δp-劈尖对称度T2散点图

综上所述,射流口宽度、射流盘厚度、接收腔圆角、劈尖宽度4个尺寸要素以及劈尖对称度、射流口垂直度、接收腔圆角对称度、内角对称度4个形状要素对射流盘组件的压力特性影响较大,是射流盘生产加工中需要重点关注的参数。

3 压力特性预测与压差超差分析

3.1 基于神经网络的压力特性预测

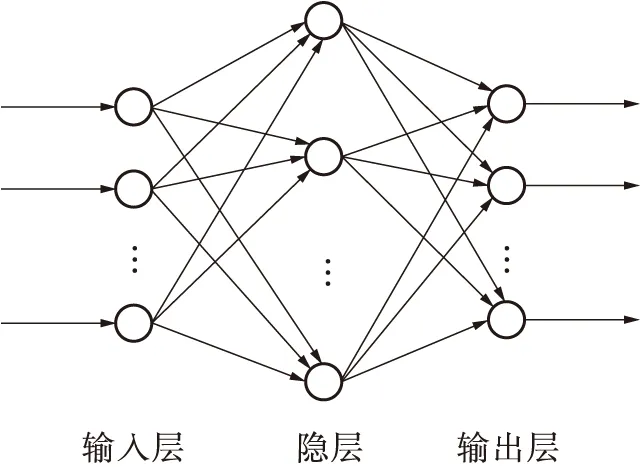

为了满足射流盘压差分析需要大量样本的要求,同时避免数值仿真耗时的缺点,可采用BP神经网络算法对射流盘的压力特性进行预测。如图7所示,BP神经网络结构可分为输入层、隐层和输出层。其计算过程主要包括正向传播和反向传播两个部分,正向传播依赖于输入到输出的映射关系,反向传播通过将输出值和目标值的误差进行反馈,通过调整神经元之间的链接,减小输入和输出之间的误差。神经网络算法在预测阀内精密零件性能上已经得到广泛使用[16]。利用神经网络对样本进行训练学习,获得射流盘压力性能预测方法,后续直接通过神经网络对不同形状因素参数下的射流盘压力特性进行预测是一种高效获取大量数据的方法。

图7 神经网络结构模型图Fig.7 Neural network structure model diagram

根据得到的80组数值计算结果,对于BP神经网络,将表1中的13个相对位置误差构成输入层,而计算得到的左右两腔的恢复压力作为输出层;设置隐层数为1层,隐层节点数为16个;隐层和输出层激励函数均为线性函数。将80组数据中的70组作为训练数据,训练后,采用其余10组数据对训练结果进行测试,以数值仿真结果作为期望值,得到如图8所示的左右两腔恢复压力的神经网络预测值和期望值的对比结果。

(a)左接收腔恢复压力

图8中通过神经网络计算得到的左右两腔的恢复压力以及压差与仿真期望结果较为接近,说明神经网络的训练效果较好,较准确地反映了两腔恢复压力与几何要素之间的映射关系,在后续分析中采用该训练好的神经网络代替有限元流场仿真,可以大大节省计算时间。

3.2 压差超差分析

实际加工生产中,零件的尺寸和形位误差符合正态分布规律[17],即

(3)

(4)

正常加工工艺系统的工序能力指数Cp为1.00~1.33左右,取1.33。由式(3)和(4)结合表2即可得到射流盘各形状因素的分布。

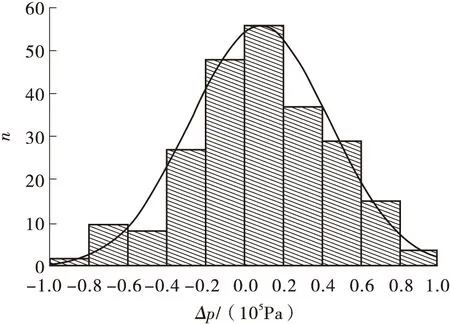

利用训练好的神经网络算法对236组几何因素服从正态分布的射流盘进行了恢复压力预测,并求出两腔压差。得到的压差分布情况如图9所示。图中n表示两腔压差在不同分布区间内的个数。可以看出,236组的压差分布近似呈现均值约为0、均方差为0.362 MPa的正态分布规律。

图9 压差Δp分布直方图Fig.9 Histogram of pressure difference Δp

取压差超过均方差的个体为超差个体,误差超过均方差的形状因素为超差因素进行分析。在236个射流盘预测结果中,共有75个属于超差个体,从第2节的分析结果可知,射流盘的压差主要与6个形状因素有关,对这75个超差个体中的超差因素的个数进行统计发现,超差个体中的超差因素个数从0到6个分别是2、20、26、16、10、1、0。可以发现超差因素的个数主要集中在1-4个,说明两腔压力超差主要是由于几个因素组合作用引起的,但同时存在着0因素导致的超差。这意味着在实际的检测中,即使所有尺寸的检验都合格,误差在公差的允许范围内,但由于误差的累积,依旧可能会出现两腔压差超差的情况。

对超差个体中超差因素的来源分析如图10所示。其中,T1-T6的出现数量分别达到28、39、27、24、20、27次,劈尖对称度出现的次数最高,而两接收腔外角大小不对称出现的次数最低,与第2节的关联度分析结果基本一致。在20个单个因素引起的超差个体中,由射流盘垂直度以及劈尖对称度和接收腔内角、圆角的对称度引起的超差占据了85%,进一步验证了这些因素对压差的重要影响。

图10 引起压差超差个体因素分布情况Fig.10 Distribution of factors causing pressure difference excess

4 理论结果与实验结果的对比分析

在射流盘加工完成后,需要首先对射流盘的关键尺寸和形位误差进行检测,由于满足公差要求的射流盘依旧可能存在压差超差的现象,因此通过误差检测的射流盘还需进行压力特性检验。图11所示为由投影尺寸测量仪和计算机组成的某射流盘尺寸及形位误差检测台。检测项目目前包括射流口的宽度、劈尖宽度、劈尖对称度以及负载腔的宽度4个参数。压力特性检测原理如图12所示,供油压力和回油压力分别为ps和pt,压力传感器直接连通两接收腔测量实时压力p1和p2。供油压力逐渐增大时,由于负载腔的压力波动会导致实际两腔压差不对称现象更加明显。实验中,当两腔压差超过1 MPa时判定压差超差,并不再进行更高压力的测试。

图11 射流盘尺寸及形位误差检测台Fig.11 Test bench of size and shape error of jet-pan

图12 压力特性检测实验原理Fig.12 Principle of pressure test experiment

文献[15]对某一批次生产的射流盘进行了尺寸和形位误差检测和压力特性实验。经过检验后发现,20组样品中有15组尺寸及形位误差合格。在压力特性检测中,15个射流盘中有两个在12 MPa下和16 MPa下出现了压差超差而不合格。

上述实验结果证实了即使是通过尺寸及形位误差检验合格的射流盘依旧会出现压差超差的可能性,与本研究的理论分析结果一致。同时可以发现,由于实验中尺寸及形位误差检测的数量较少,导致射流盘的压力筛选合格率较低。为了提高压力筛选的通过率,可以将其余重要参数,如射流口垂直度,两接收腔的圆角大小和内角大小引入到尺寸及形位误差的检测中,优化检测工序。

5 结论

(1)采用多元线性回归分析了影响偏转板伺服阀射流盘压力特性的关键结构参数。研究表明:劈尖宽度、射流口宽度、射流盘厚度、接收腔圆角值以及劈尖对称度在公差变动范围内对恢复压力的影响较为明显;劈尖对称度、射流口垂直度、接收腔圆角对称度以及内角对称度是影响两接收腔压差的关键因素。

(2)利用神经网络算法对236组射流盘的压力特性进行预测并对两腔压差进行分析,发现压差超差的主要原因是劈尖的不对称、射流口的不垂直以及接收腔内角的不对称等因素组合,但即使各项形状因素符合公差设计要求,射流盘依然会出现超差的情况。为了提高射流盘压力筛选的良品率,可在设计阶段将最终误差合理地分配到零件各单一要素上,并将射流口的垂直度以及接收腔内角、圆角对称度等重要参数引入形状误差的检测中。