高性能针刺碳/碳复合材料的制备与性能

2020-11-03刘宇峰俸翔王金明许正辉李同起焦星剑王雅雷熊翔

刘宇峰, 俸翔, 王金明, 许正辉, 李同起, 焦星剑, 王雅雷, 熊翔

高性能针刺碳/碳复合材料的制备与性能

刘宇峰1,2, 俸翔1, 王金明1, 许正辉1, 李同起1, 焦星剑1, 王雅雷2, 熊翔2

(1. 航天材料及工艺研究所 先进功能复合材料技术重点实验室, 北京 100076; 2. 中南大学 粉末冶金研究院, 长沙 410083)

为获得高性能针刺碳/碳复合材料, 拓展其应用领域, 通过优化针刺工艺参数, 设计并研制了不同结构参数的针刺预制体。采用沥青高压致密化工艺将针刺预制体制备成一系列针刺碳/碳复合材料, 研究了针刺碳/碳复合材料的微观结构、力学性能和热物理性能。结果表明, 针刺预制体的针刺深度、针刺密度以及短/长纤维配比等对碳/碳复合材料的力学性能和热物理性能影响显著。当针刺深度为12 mm、针刺密度为22针/cm2、短/长纤维比例为1.0 : 4.8时, 针刺碳/碳复合材料表现出优良的综合性能, 拉伸、压缩、弯曲、面内剪切和层间剪切强度分别达到207、228、285、54和28 MPa。

碳/碳复合材料; 针刺结构参数; 力学性能; 热物理性能

碳/碳复合材料具有高比强度、高比模量、可设计性强、可加工性好且高温性能优良等特征, 在航空航天领域应用广泛[1]。自二十世纪末以来, 世界航天强国掀起了先进高超声速飞行器研究的热潮, 武器装备的技战术指标对热防护用碳/碳复合材料在耐高温、高强、轻质及其低成本化方面提出了更高要求[2-5]。与其它复合材料类似, 碳纤维预制体结构是决定碳/碳复合材料性能、质量以及生产成本的重要因素[6]。目前常用的碳/碳复合材料预制体结构包括碳布穿刺、正交三向、三维编织及针刺结构[7], 其中碳布穿刺和正交三向无法实现异形件仿形编织; 三维编织纤维利用率低, 因纤维磨损过大而无法编织复杂形状的预制体。针刺预制体结构是通过网胎提供的短切纤维在碳布层间的搭接, 不但具有准三维结构较高的层间性能, 而且具有适合于仿形成型、连续长纤维方向可设计性强和平面方向纤维利用率高的优点, 并且制备过程自动化程度高、周期短、质量稳定, 可高效制备出各种复杂形状的碳纤维预制体[8-10]。目前针刺预制体及其碳/碳复合材料多应用于火箭发动机喉衬、扩散段、出口锥及飞机刹车盘等外形简单以及其它承载要求不高的热端部件[11-12]。因传统针刺预制体初始密度低(0.20~ 0.45 g/cm3), 由其致密化制备的碳/碳复合材料力学性能相较其它类型预制体偏低[13-15]。常规的针刺预制体不能满足高温承载用碳/碳复合材料的使用需求, 急需开展针刺碳纤维预制体结构参数优化及其对材料综合性能影响的研究, 以实现高温承载用碳/碳复合材料的高性能化和低成本化。

本工作研究了针刺深度、针刺密度以及短/长纤维配比等针刺织物结构特征参数对针刺预制体及其碳/碳复合材料的力学性能和热物理性能的影响, 研制综合性能优良的针刺碳/碳复合材料, 为针刺碳/碳复合材料在高温承载结构领域的推广应用及热结构材料的低成本化提供技术支撑。

1 实验方法

1.1 材料制备

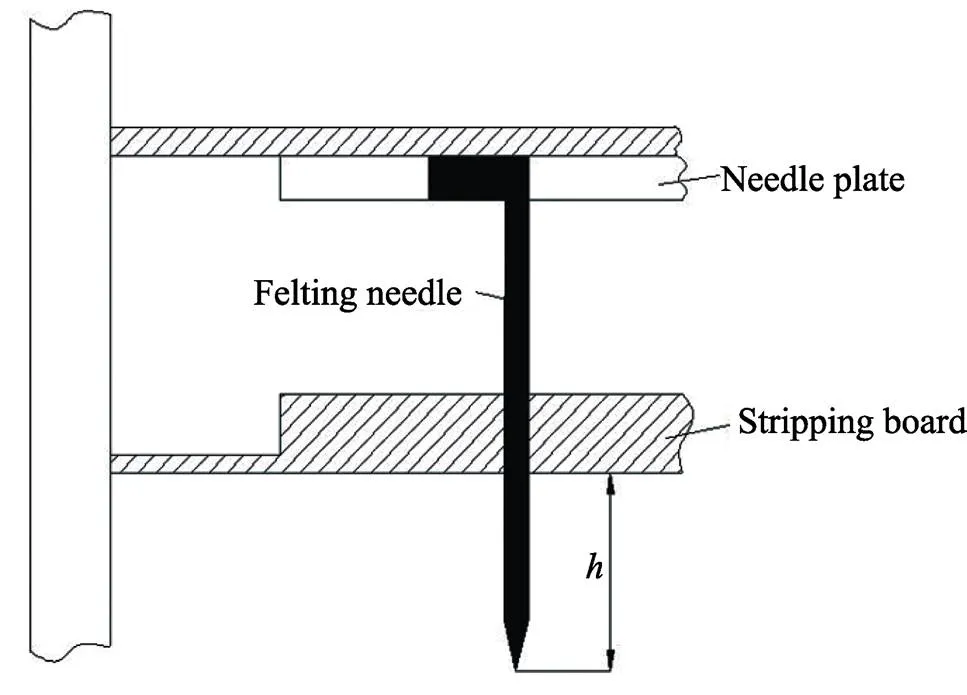

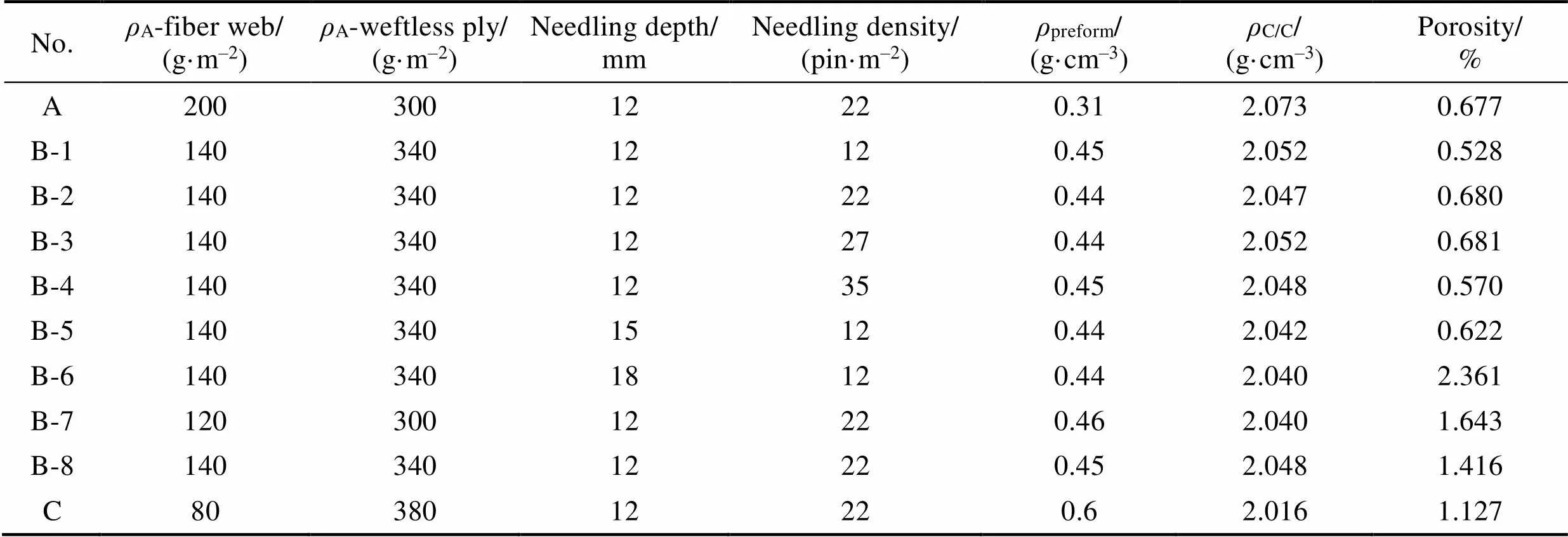

采用东丽T700-12K碳纤维制备的短切纤维网胎和无纬布交替铺覆(无纬布0°/90°循环)制备针刺预制体。网胎面密度、无纬布面密度、针刺深度 (图1)以及针刺密度的设计参数见表1。其中, 采用80 g/m2网胎、380 g/m2无纬布、针刺深度12 mm、针刺密度22针/cm2工艺参数制备的预制体密度达到0.6 g/cm3, 比现有工程化应用的针刺预制体密度显著提高。采用成熟的沥青高压浸渍–碳化致密化工艺, 针刺预制体及碳/碳复合材料参数如表1所示。

1.2 性能测试

在航天材料检测与失效分析中心测试针刺预制体性能和碳/碳复合材料的力学和热物理性能。其中, 参考国军标GJB1867-94测试针刺织物性能; 参考企业标准DqES415-2005测试碳/碳复合材料的拉伸性能, 试样为板状哑铃型, 总长130 mm, 试验段尺寸为35 mm×15 mm×6 mm; 参考企业标准DqES293-94测试材料的压缩性能, 试样尺寸为30 mm×10 mm× 10 mm; 参考国际标准ASTM C1341-00测试材料的弯曲性能, 试样尺寸为75 mm×12 mm×4 mm; 参考企业标准DqES282-97测试材料的面内剪切性能, 试样轮廓尺寸为80 mm×20 mm×5 mm, 剪切处试样宽度为12 mm; 参考行业标准JC/T773-2010测试层间剪切性能, 试样尺寸为30 mm×15 mm×3 mm; 参考国军标GJB332A-2004测试材料的热膨胀系数, 试样尺寸为65 mm×10 mm×3 mm; 参考国军标GJB1201.1-91测试材料的热导率, 试样尺寸为10 mm×2.6 mm。取5个以上有效子样测试材料的力学性能, 测试过程的加载速率为1 mm/min。

图1 针刺深度示意图

表1 针刺碳/碳复合材料参数

2 结果与讨论

2.1 针刺预制体的性能

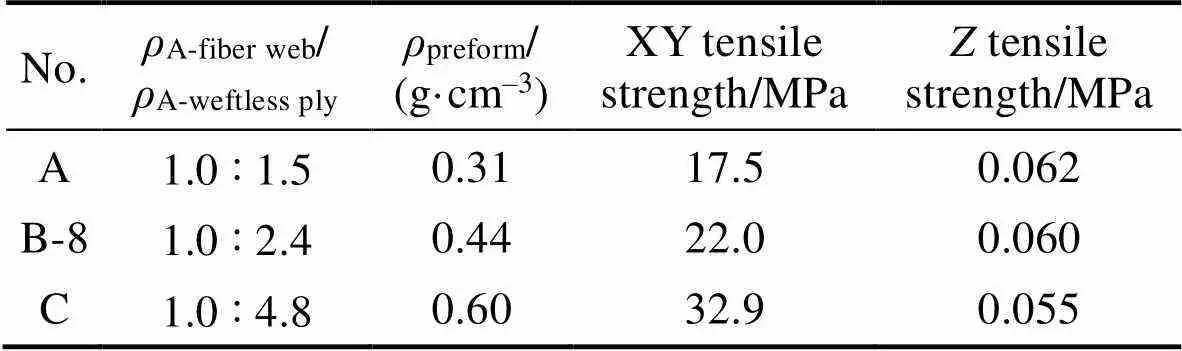

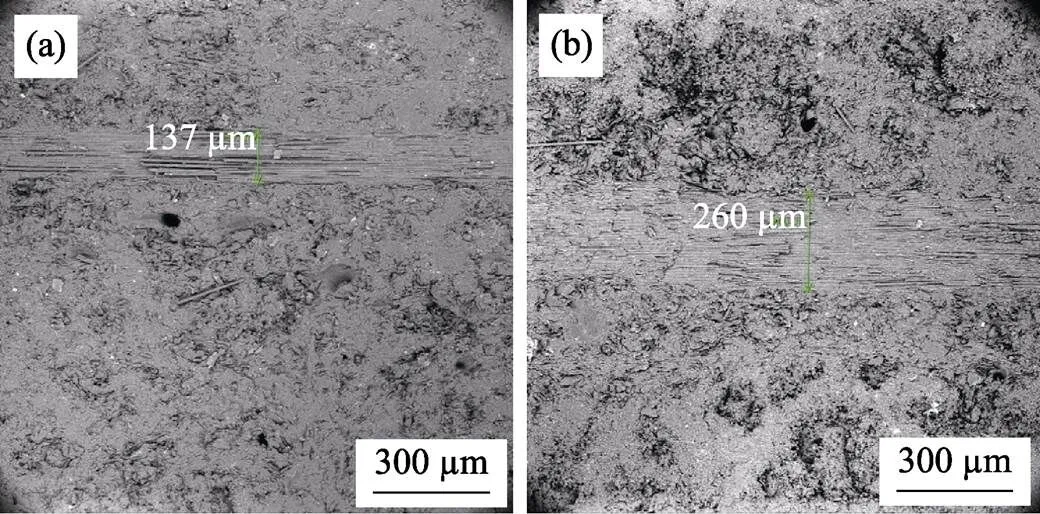

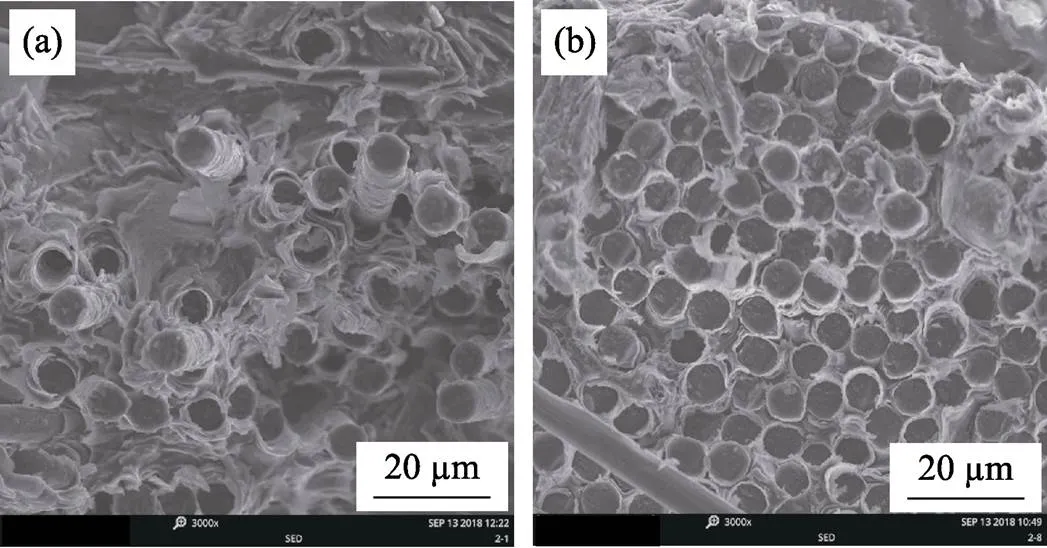

对比分析了不同比例短/长纤维(网胎/无纬布比例, 其它结构参数相同)的预制体面内/外的拉伸性能, 如表2所示。连续纤维作为承受拉伸载荷的主体, 随着长纤维占比的增大, 织物的面内拉伸性能显著提高, 当长纤维比例由1.0 : 1.5提高至1.0 : 4.8后, 织物的面内拉伸强度提高了88%,向拉伸强度略微降低, 为11%。图2为完成致密化的两种短/长纤维比例碳/碳复合材料的截面形貌, 可以看出预制体内的无纬布厚度差异明显, A/C试样内的无纬布层厚度分别约0.14 mm/0.26 mm。因三种预制体的针刺密度和针刺深度相同, 即便网胎面密度增大, 针刺引入向的短切纤维也不会明显增加, 导致预制体的向拉伸强度变化不明显。

表2 不同纤维比例(网胎/无纬布)针刺织物的性能

图2 针刺碳/碳复合材料内的连续布层结构特征

(a) Sample A; (b) Sample C

2.2 碳/碳复合材料的性能

2.2.1 微观结构

从图2的碳/碳复合材料截面形貌可以看出, 不同短/长纤维比例预制体内的基体形貌类似, 内部孔隙大部分被沥青碳基体填满, 由沥青在碳化过程中发生体积变化产生的孔隙和微裂纹主要分布在短切纤维网胎内, 无纬布层内的孔隙和微裂纹则相对较少, 这些近似均匀分布的微缺陷有利于材料承载时重新分配内部应力。在多轮次沥青浸渍–碳化过程中, 逐渐填充了碳/碳复合材料内的孔隙, 直至浸渍通道被碳基体完全阻塞。在特定工艺条件下, 碳/碳复合材料的致密化效率及其内部的终态孔隙结构与预制体结构相关, 从表1所示材料终态密度来看, 因初始密度较低的预制体内部大孔相对较多, 这些大孔在致密化过程中被沥青碳基体充分填充, 因而完成致密化后的碳基体含量相对较多, 最终表现为碳/碳复合材料密度相对较高, 终态开孔率低。其中, 初始密度最低的A材料最终密度最高, 为2.073 g/cm3; 初始密度最高的C材料最终密度最低, 为2.016 g/cm3。

2.2.2 力学性能

表3为针刺碳/碳复合材料的力学性能。结果表明针刺织物结构参数对碳/碳复合材料性能影响显著, 初始预制体密度最高的C材料综合性能最佳。

同种工艺制备的碳/碳复合材料的密度和开孔率相近, 但因预制体结构参数差异导致材料力学性能的差异明显。碳/碳复合材料的面内拉伸、面内剪切和弯曲性能主要由连续纤维的自身强度和沿载荷方向的连续纤维含量来控制, 压缩性能与碳基体和纤维的匹配关系相关, 层间剪切性能则主要受向纤维的连续性和纤维含量影响。在预制体成型过程中, 面内连续纤维、网胎以及向短切纤维的连续性、完整性以及走向均与针刺成型参数相关, 不同的针刺结构参数对预制体质量和最终材料性能会有不同的影响。

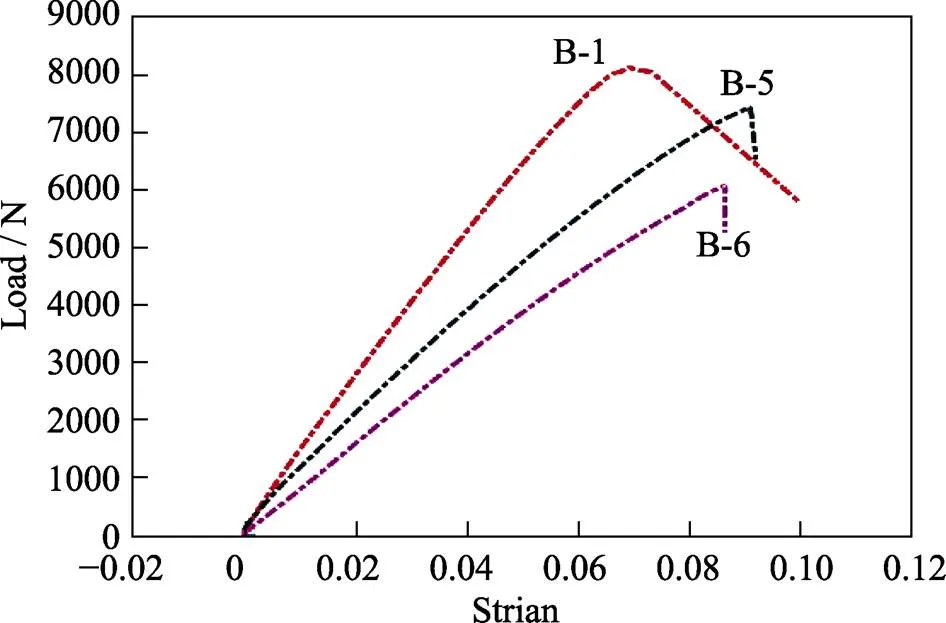

1)针刺深度对材料力学性能的影响(B-1,B-5, B-6)

针刺深度决定了网胎内的短切纤维在织物厚度方向上的连续性。针刺深度越深,向短切纤维连续性越好, 厚度方向引入的向短切纤维越多。但随着针刺深度的增大, 针柄进入织物的柄身部分越长, 造成面内方向的连续长纤维偏转, 对无纬布层内的长纤维连续性和完整性损伤较大。对比针刺深度不同、其它结构参数相同的三种材料的力学性能可以发现, 随着针刺深度由12 mm增加至18 mm, 材料的拉伸、压缩、弯曲和面内剪切强度分别降低了27.2%、11.3%、27.6%以及12.7%, 层间剪切强度升高48.4%, 层间剪切强度对针刺深度的变化敏感。

表3 针刺碳/碳复合材料力学性能

对比典型子样的拉伸载荷曲线(图3)可以发现, 针刺深度12 mm试样(B-1)在加载至峰值后出现短暂的平台期, 而后再呈一定斜率下降, 表现出“伪塑性断裂特征”, 其断口形貌存在大量的纤维拔出现象(图4(a)), 发挥了纤维的增韧效果。而针刺深度15 mm(B-5)和18 mm(B-6)的试样在加载至峰值后瞬时卸载, 其拉伸断口平整(图4(b)), 呈脆性断裂特征。针刺深度浅的B-1材料内的连续纤维受针柄的影响小, 在承载方向上更为平直, 受载过程各纤维协调承载, 表现出较好的韧性, 弹性模量较高; 在针刺深度较深的B-5和B-6样品中, 连续纤维受针柄进入的影响, 发生偏转, 表现出碳基体的脆性。

图3 典型碳/碳复合材料的拉伸载荷–应变图

图4 不同针刺深度碳/碳复合材料断口形貌对比

(a) B-1; (b) B-6

2)针刺密度对材料力学性能的影响(B-1, B-3, B-4)

针刺密度指单位面积内的针刺次数。针刺密度越高, 单位面积内引入向的短切纤维越多, 层间连续性越好。但随着针刺密度的增大, 刺针对碳布面内连续纤维造成的损伤越多, 面内性能降低。对比针刺密度不同、其它结构参数相同的三种材料的力学性能发现, 随着针刺密度由12针/cm2增加至35针/cm2, 材料的拉伸、压缩、弯曲和面内剪切强度分别降低了2.77%、10.6%、11.3%和7.18%, 层间剪切强度升高9.44%。针刺密度和针刺深度的变化对材料力学性能的影响趋势一致, 但影响程度存在差异, 针刺深度变化对碳/碳复合材料性能的影响显著大于针刺密度变化的影响, 该试验结果与文献[16]中针刺碳/碳复合材料性能的响应曲面法显著性的分析结果一致。

3)短/长纤维比例对材料力学性能的影响(A, B-8, C)

针刺预制体由网胎和无纬布按一定规律交替铺层后, 通过刺针将网胎内的短切纤维引入向, 由无纬布内的连续纤维实现面内高承载, 由网胎内的短切纤维实现层间连续。面密度是网胎和无纬布的关键特征参数, 面密度越高, 单层内纤维就越多, 布层越厚。对比表2所述三种短/长纤维比例不同、其它结构参数相同的预制体对应的碳/碳复合材料的性能发现, 随着短/长纤维比例由1.0 : 1.5变化至1.0 : 4.8, 材料的拉伸、压缩以及弯曲强度分别提高了78.8%、32.0%以及57.0%, 层间剪切强度提高15.0%, 但面内剪切强度降低9.2%。对比三种材料的典型拉伸试样断口形貌(图5), A板材试样断口处的平断形貌较多; B-8和C板材试样断口的纤维拔出现象较为明显, 发挥了纤维的韧性, 材料强度和模量比A样品明显提高。

综上, 随着短/长纤维比例的变化, 若连续布层在预制体内的含量越高, 则材料的拉伸、压缩和弯曲性能明显提高; 因C板材网胎面密度低, 针刺密度和深度相同的情况下, 引入的向短纤维相对较少, 层间剪切强度没有出现类似拉/压/弯性能明显提高的现象; 因C板材网胎面密度低, 材料面内的无序短切纤维较少, 受面内剪切载荷时, 剪切面上的短纤维也相对较少, 面剪强度低。

图5 不同长/短纤维比例碳/碳复合材料的拉伸断口SEM照片

(a) A; (b) B-8; (c) C

2.2.3 热物理性能

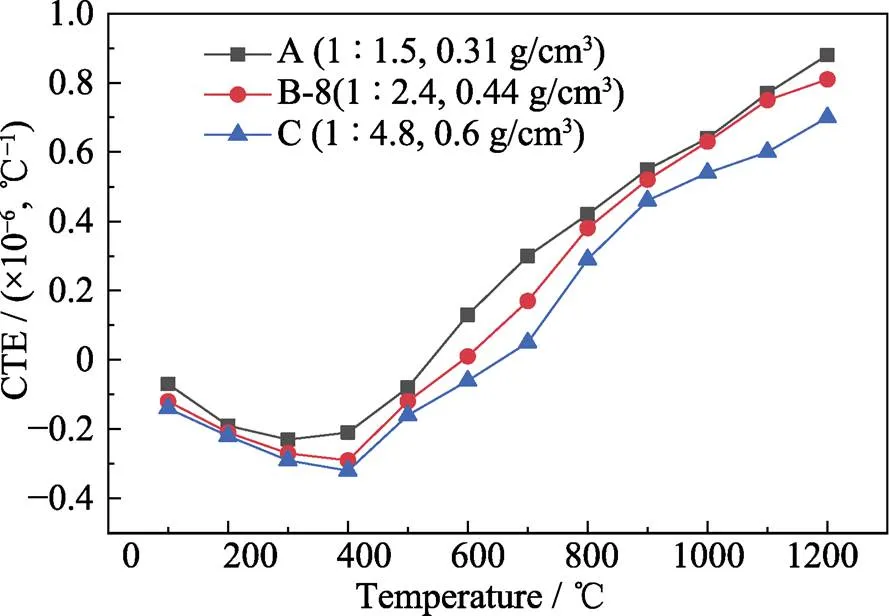

1)热膨胀系数(A, B-8, C)

碳/碳复合材料的热膨胀特性直接影响其在高温环境应用时的抗热冲击、热疲劳以及热匹配能力, 不仅是考察和评价高温服役综合性能的主要依据, 而且是深入研究材料微缺陷、相变等微结构变化的重要指标。制备碳/碳复合材料温度高(碳化温度700~1000 ℃[17]), 预制体结构复杂, 且纤维与基体热膨胀不匹配, 导致在制备过程中存在热应力。材料及典型构件应力的大小与分布是热结构设计的重要依据。

对比分析了短/长纤维比例不同、其它结构参数相同的针刺预制体对应的碳/碳复合材料的面内热膨胀系数随温度的变化规律, 如图6所示。碳/碳复合材料热膨胀系数随温度的变化均呈现先降低后升高的趋势。材料在低于600 ℃的温度下表现为负膨胀, 最大负膨胀系数出现在400 ℃左右。其中, 预制体密度最高的C材料在400 ℃的热膨胀系数为–0.32×10–6/℃, 在三种材料中最低; 从400 ℃至1200 ℃范围内, 碳/碳复合材料的热膨胀系数呈单调增大的趋势, 预制体密度最低的A材料在1200 ℃的热膨胀系数为0.88×10–6/℃, 在三种材料中最高。

均质材料的热膨胀系数与材料的晶体结构和结合能等有关。碳/碳复合材料的热膨胀系数不仅与碳基体有关, 还与预制体的纤维排布、短/长纤维比例等织物参数有关。对比分析了不同密度预制体的碳/碳复合材料发现, 高密度预制体碳/碳复合材料的连续长纤维多, 低密度预制体碳/碳复合材料的短切纤维和碳基体多。在材料升温初始阶段, 碳纤维产生负膨胀收缩, 高纤维体积含量的材料收缩明显, 表现为C材料在400 ℃的最大负膨胀; 随着温度升高到材料变形拐点后, 碳纤维的热膨胀系数低于沥青碳基体的热膨胀系数, 低纤维体积含量(高碳基体含量)的材料膨胀明显, 表现为A材料在1200 ℃的最大正膨胀。针对高温服役环境, 高纤维体积含量的材料热膨胀系数相对较低, 表现出更好的高温稳定性与适用性。

图6 不同短/长纤维比例碳/碳复合材料的热膨胀系数

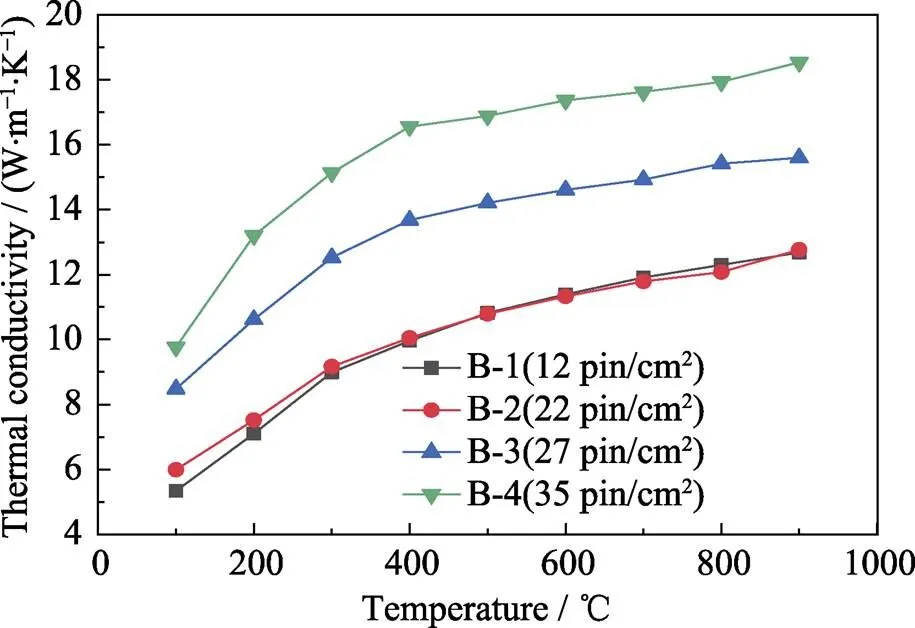

2)导热系数(B-1,B-2,B-3,B-4)

热导率是高温热结构材料的重要技术指标, 在高温条件下使用时, 碳/碳复合材料内部的热场环境取决于材料的导热性能, 若材料导热系数大, 则材料内部沿热场方向的热梯度就小, 抗热振性能就越好。

对比针刺密度不同、其它结构参数相同的预制体对应的碳/碳复合材料厚度方向的导热性能发现, 材料的导热系数随温度升高而增大, 700 ℃以上趋于稳定(图7)。这是因为碳/碳复合材料为非均质混合结构, 基体介于乱层石墨和晶体石墨之间, 导热机理既有声子导热又有电子导热, 在温度较低时, 声子和电子活动加剧, 导热率增大; 但是在较高温度时, 声子和电子之间的相互作用和碰撞进一步加强, 偏离平衡位置较大, 平均自由程减小, 形成散射现象, 使导热系数增幅减小并趋于平稳[18]。另外, 从数据规律还能看出, 针刺密度越高的碳/碳复合材料因厚度方向引入的短切纤维越多, 形成的局域热短路越多, 导热性能越好。

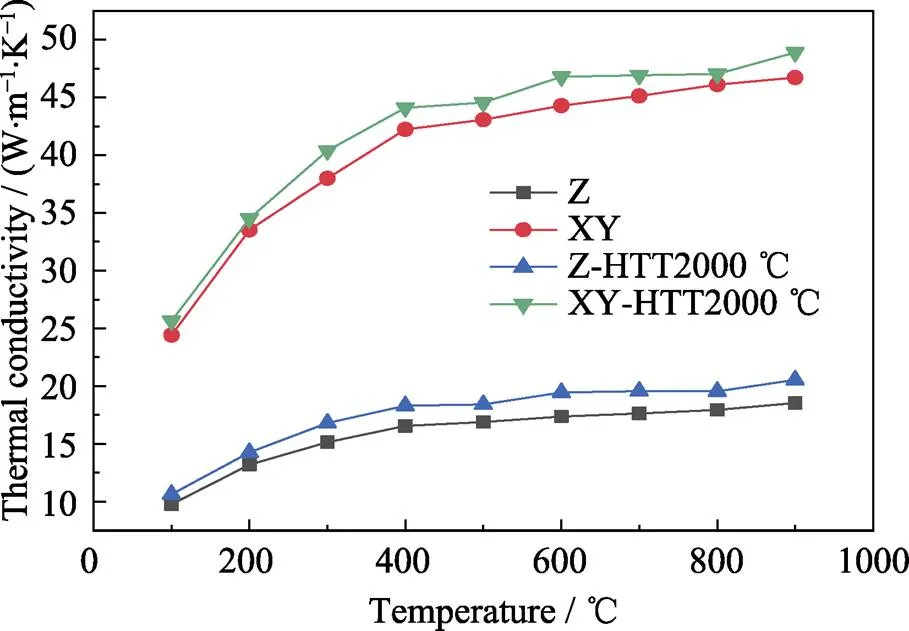

选取导热性能最好的针刺碳/碳复合材料(B-4), 研究材料厚度方向与面内方向热导率差异以及高温热处理对热导率的影响。结果表明, 其导热特性呈现各向异性特征,向(面内)热导率明显大于向(厚度)热导率, 主要是由于面内方向的连续纤维含量远远高于厚度方向的连续纤维含量; 另外, 经2000 ℃热处理后(图8), 材料热导率略微升高, 是由于碳基体在高温处理后, 其石墨化度提高, 结构趋于有序, 致使基体导热性能提高。对高温环境应用的薄壁热结构而言, 较大的面内热导率有利于热量由高温区向低温区传导, 避免热结构局部区域温度过高使材料失效。

图7 不同针刺深度碳/碳复合材料的热导率

图8 高温热处理对材料热导率的影响

3 结论

1) 以东丽T700-12K碳纤维为原料, 通过优化针刺成型参数, 制备了优于传统针刺预制体的高密度预制体。采用沥青高压浸渍–碳化工艺制备了高性能针刺碳/碳复合材料, 高密度针刺预制体对应材料的拉伸、压缩、弯曲、面内剪切和层间剪切强度可达207、228、285、54和28 MPa;

2) 针刺成型参数对碳/碳复合材料的力学性能影响显著。针刺深度和针刺密度的增加会降低材料拉伸、弯曲、压缩和面内剪切性能, 并且提高材料的层间剪切性能; 针刺深度变化对碳/碳复合材料性能造成的影响效果比针刺密度变化对碳/碳复合材料性能造成的影响效果更为显著; 提高连续纤维含量可显著提高材料的面内拉伸和弯曲性能, 对材料的剪切性能影响不明显;

3) 针刺成型参数对碳/碳复合材料的热物理性能影响显著。其中, 纤维体积含量越高的碳/碳复合材料在高温条件下的热膨胀系数越小(越稳定); 针刺碳/碳复合材料热导率呈各向异性特征, 其面内热导率远高于厚度方向热导率; 针刺密度越高, 材料厚度方向热导率越高, 高温热处理可略微提高材料的热导率, 但效果不明显。

本研究所制备的高纤维体积含量针刺碳/碳复合材料力学和热物理性能优良, 可向高性能热结构材料方面推广应用, 为高性能热结构材料用预制体的低成本化提供参考。

[1] 黄启忠. 高性能针刺炭/炭复合材料的制备、结构与应用. 长沙: 中南大学出版社. 2010: 5–6.

[2] FITZER E. The future of carbon-carbon composites., 1987, 25(2): 163–190.

[3] 李贺军. 炭/炭复合材料. 新型炭材料, 2001, 16(2): 79–80.

[4] SACAGE G. Carbon-carbon composites. London: Chapman and hall, 1993, 323–359.

[5] 左劲旅, 张红波, 熊翔, 等. 喉衬用炭/炭复合材料研究进展. 炭素, 2003 (2): 7–10.

[6] JI A L, LI H J, CUI H,. Axial thermodynamic performance analysis of the different preform C/C composites., 2010, 25(9): 994–998.

[7] 孙乐, 王成, 李晓飞, 等. C/C复合材料预制体的研究进展. 航空材料学报, 2018, 38(2): 86–95.

[8] CHEN X, CHEN L, ZHANG C,. Three-dimensional needled- punching for composites - a review.:2016, 85: 12–30.

[9] LACOMBE A. HERAKLES Thermal-thermal-structural Composite Materials Boost Rocket Nozzle Performance. AIAA 2013–3863. 2013.

[10] LACOMBE A, PICHON T, LACOSTE M. High Temperature Composite Nozzle Extensions, a Mature and Efficient Technology to Improve Upper Stage Liquid Rocket Engine Performance. AIAA 2007–5470, 2007.

[11] ELLIS R A, LEE J C, PAYNE F M. Carbon/carbon extendible nozzles., 2002, 50(6): 357–367.

[12] 嵇阿琳, 李贺军, 崔红, 等. 针刺碳纤维预制体的发展与应用. 炭素技术, 2010, 29(3): 23–27.

[13] 张宏波, 姜召阳, 孙陈成, 等. 无纬布增强针刺毡C/C复合材料性能的研究. 宇航材料工艺, 2007(1): 19–22.

[14] 孙岩, 刘勇琼, 廖英强, 等. 针刺C/C复合材料剪切性能. 宇航材料工艺, 2012(3): 91–95.

[15] 李艳, 崔红, 王斌, 等. 致密化工艺对厚壁针刺C/C复合材料性能的影响. 复合材料学报, 2017, 34(10): 2337–2343.

[16] ZHENG J H, LI H J, CUI H,Relations between needling processing parameters and tensile strength of C/C composites., 2017, 32(11): 1147–1153.

[17] 熊翔, 黄伯云, 李江鸿, 等. 准三维C/C复合材料的弯曲性能及其破坏机理. 航空材料学报, 2006, 26(4): 88–91.

[18] MANOCHA L M. Thermophysical properties of densified pitch based carbon/carbon materials-- II. Bidirectional composites., 2006, 44(3): 480–487.

Preparation and Properties of High-performance Needled C/C Composites

LIU Yufeng1,2, FENG Xiang1, WANG Jinming1, XU Zhenghui1, LI Tongqi1, JIAO Xingjian1, WANG Yalei2, XIONG Xiang2

(1. Science and Technology of Advanced Functional Composites Laboratory, Aerospace Research Institute of Materials & Processing Technology, Beijing 100076, China; 2. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China)

To obtain high performance needled C/C composites, a series of needled non-woven carbon fiber felt with different characteristics was prepared. The needled C/C composites were prepared by means of high-pressure impregnation-carbonization, and their microstructure features, mechanical properties and thermo-physical properties of needled C/C composites were characterized. The investigation results show that the types of preform structure have obvious effects on the mechanical and thermo-physical properties of the C/C composites. When the preform is produced with key characteristics of needling depth at 12 mm, needling density at 22 pin/cm2and fiber web/weft less ply at 1.0:4.8, the needle C/C composites shows excellent comprehensive performance, with tensile strength, compression strength, flexural strength, in-plane shear strength, and interlaminar shear strength of 207, 228, 285, 54 and 28 MPa, respectively.

C/C composite; needling characteristic; mechanical property; thermo-physical property

TB332

A

1000-324X(2020)10-1105-07

10.15541/jim20190607

2019-11-29;

2019-12-29

装发共用技术预研项目(41422020106); 科工局基础科研项目(HTKJ2019KL703001); 装发重点实验室基金项目(61429060102162906002) Common Technology Project of Equipment Development Department(41422020106); National Defense Basic Scientific Research Project (HTKJ2019KL703001); Key Laboratory Foundation of Equipment Development Department (61429060102162906002)

刘宇峰(1989–), 男, 工程师, 博士研究生. E-mail: liuyf123@csu.edu.cnLIU Yufeng(1989–), male, engineer, PhD candidate. E-mail: liuyf123@csu.edu.cn