转向盘骨架仿真分析与优化设计方法

2020-10-28

(辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121001)

转向盘是汽车不可或缺的零部件之一,不仅控制着车辆行驶方向,而且还是安全气囊的载体。汽车转向盘在发展之初都很类似,但随着消费者要求的多样化转向盘的类别也越发多样化[1]。在力求美观、功能多样化的同时,对于其强度要求、安全性能、耐久程度提出了更精细化的要求。转向盘要具有一定的强度、硬度,更要能承受一定的扭转应力、弯曲应力,并且具有适当的柔韧性[2]。如果设计不当可能会造成转向盘抖动[3],转向盘的低频振动就是导致驾驶员不舒适的重要原因之一[4]。一款性能良好的转向盘既能与汽车内饰融为一体,同时又是汽车内饰的亮点[5]。转向盘总成的基本结构包括骨架、发泡体或下盖、多功能按键或装饰条、安全气囊或饰盖,另外有些主机厂会对转向盘提出增加水转印或电加热功能的要求。在以往转向盘的结构设计过程中,通常是根据工程师个人经验来进行设计,没有成型的设计方案和风险总结。在面对主机厂愈发严苛的设计要求,应该更深入总结转向盘骨架结构仿真分析和结构优化的方法。

本文使用LS-DYNA 软件对多个转向盘三维模型进行仿真分析,再使用CATIA 软件完成转向盘骨架结构优化,给出了一整套转向盘骨架结构优化设计的闭环系统。

1 LS-DYNA 仿真分析

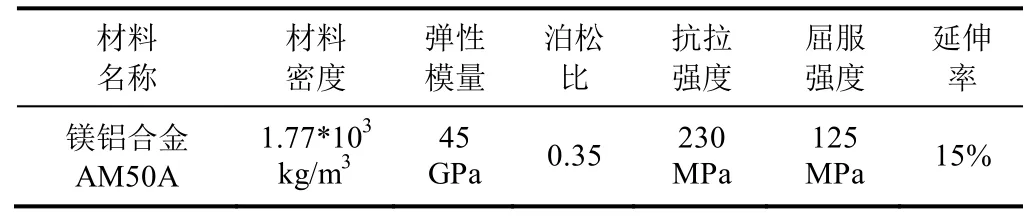

LS-DYNA 有限元软件在国内使用率非常高[6]。对于转向盘的结构设计,国内外大都是通过CATIA或者UG 等三维软件建立转向盘三维模型,再使用LS-DYNA 等软件进行有限元分析,对转向盘的结构性能进行评估[7]。转向盘的仿真分析主要应用于转向盘骨架,骨架是转向盘的核心部件,其强度、刚度性能都要满足国标和企标的相关要求。仿真分析通常包括以下几个项目:抗弯特性分析、花键套推出分析、头型物冲击分析、上半身假人冲击分析。在仿真分析之前,须确定骨架材料的各项参数,以便构建正确的四面体网格。有两种镁铝合金可用做骨架材料,分别为AM50A 和AM60B。镁合金是比铝材更为优秀的轻质合金材料,对汽车轻量化效果更明显[8]。其相关指标如下表1、表2 所示。

表1 镁铝合金AM50A 参数表

表2 镁铝合金AM60B 参数表

本文模型单元划分采用4 面体网格,其基本尺寸为3 mm,前处理、后处理应用有限元进行模型建立和分析结果评价。

1.1 抗弯特性仿真分析

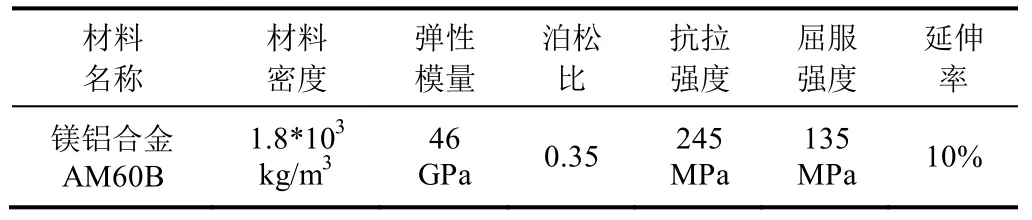

在抗弯特性分析中,二辐条转向盘容易出现安全余量不足、辐条断裂的情况。主机厂要求加载转向盘骨架的12 点钟位置50 mm 的强制位移或者1 500 N 应力,骨架力-变形曲线在最高、最低曲线范围内,骨架不允许有破坏。约束条件如图1 所示。

图1 抗弯特性仿真分析约束条件

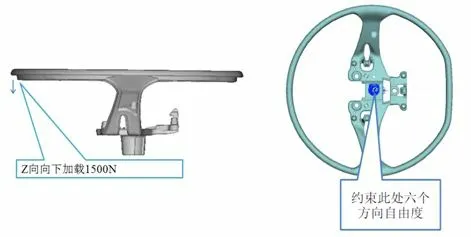

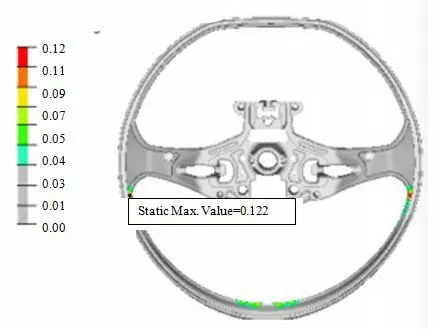

仿真分析结果如图2、图3所示。

图2 最大应力值

图3 最大位移量

通过云图可以看出,12 点位置施加 1 500 N 力时,转向盘骨架轮缘与辐条连接处(图2 红圈处)最大应力为228.2 MPa,转向盘受力大于材料的屈服强度125 MPa,小于材料的抗拉强度230 MPa,发生塑性变形,安全余量不足,最大位移量为0.12 mm(图3),有断裂的风险。

1.2 花键套推出仿真分析

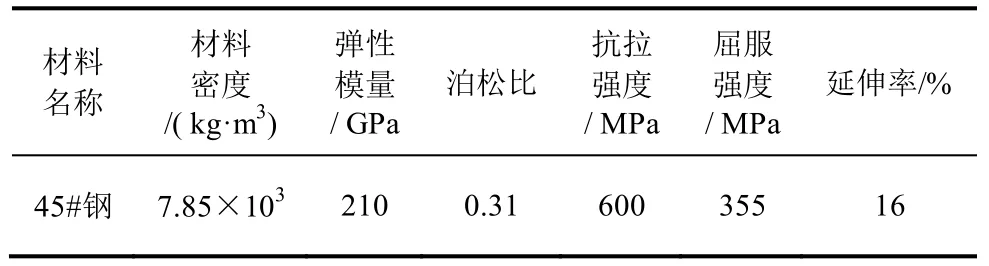

转向盘骨架花键套材料多为45#钢,其相关指标如表3 所示。

表3 45#钢参数表

选取花键套推出仿真试验失败的某转向盘骨架,按主机厂要求,花键套轴向拔脱力大于等于30 kN,负载持续10 s,试验后骨架无裂痕、破坏现象。对转向盘花键套表面施加30 kN 的轴向压力,约束工况六个方向的自由度,约束条件如图4 所示。

图4 花键套推出仿真分析约束条件

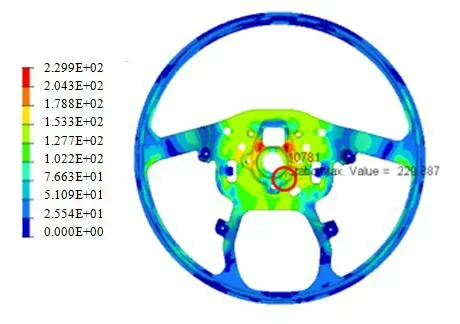

仿真结果如图5、图6 所示。

图5 最大应力值

图6 最大压缩应变值

通过应力云图能够看出,在花键顶出过程中,转向盘骨架应力最大在图示线束口位置,应力值为229.89 MPa,已趋近于抗拉强度230 MPa,有断裂的风险;线束口最大压缩应变为0.188,已超过材料的应变值0.15,有断裂风险。

1.3 头型物冲击仿真分析

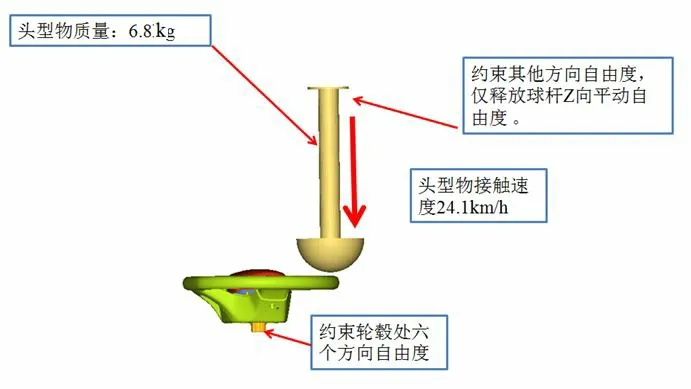

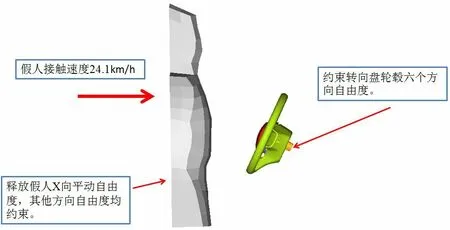

本文选择两种仿真试验失效的骨架。对头型物冲击试验进行仿真分析,《GB 11557—2011》中规定人体模块以24.1 km/h 击转向盘时,方向盘不得出现破坏现象[9]。仿真条件如图7 所示。

图7 头型物冲击仿真试验约束条件

图8 3 点钟位置

二辐条仿真失效骨架:头型物冲击仿真分析共包含3 个位置:3、6 点钟方向和12 点钟方向。具体位置如图8、图9 所示,3 点钟和6 点钟方向失效。

图9 6 点钟位置

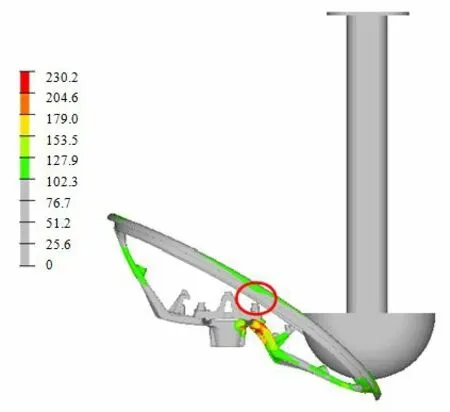

3、6 点钟位置仿真结果如图10、图11 所示。

图10 3 点钟位置仿真结果

图11 6 点钟位置仿真结果

通过3 点钟位置分析应力云图可以发现,辐条根部位置已经出现大面积的失效,最大应力为230.2 MPa,超过了材料的抗拉强度230 MPa,不满足要求;通过6 点钟位置分析云图可以发现,轮缘与辐条连接处已经失效,最大应力为230.2 MPa,超过了材料的抗拉强度230 MPa,不满足要求。

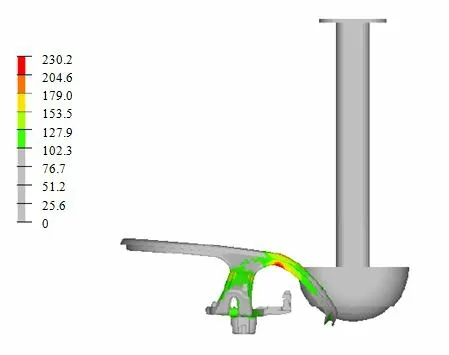

四辐条仿真失效骨架:头型物冲击仿真分析同样仿真3 点钟方向、6 点钟方向和12 点钟方向位置,3 点钟位置失效。

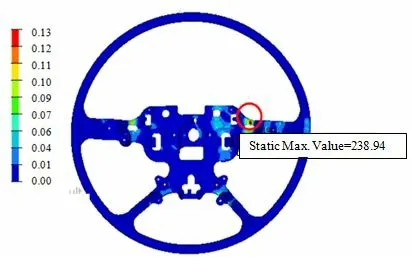

3 点钟位置仿真结果如图12 所示。

在转向盘轮缘3 点钟位置进行冲击,最大应变为0.13,趋近于延伸率0.15,安全余量已不足,骨架有发生断裂的风险。

图12 最大应变值

1.4 上半身假人冲击仿真分析

本文选择两种仿真试验失效的骨架。《GB11557—2011》中规定人体模块以24.1 km/h 击转向盘时,方向盘不得出现破坏现象,50%假人受到的反作用力不大于11 123 N[9]。仿真条件如图13 所示。

图13 上半身假人冲击仿真分析约束条件

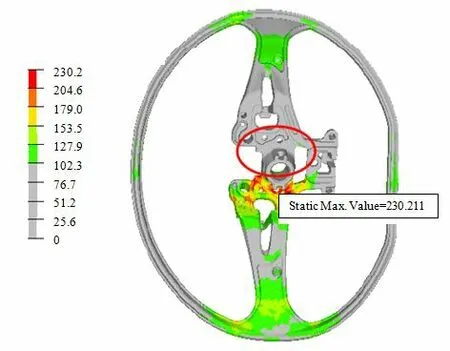

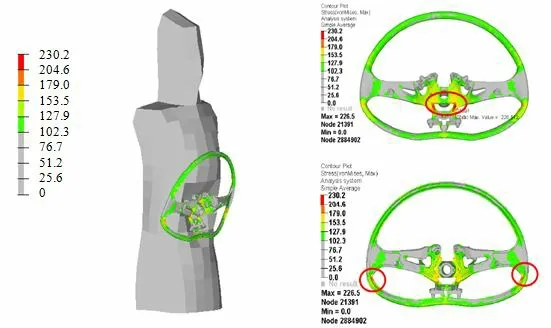

两辐条上半身假人仿真实验结果如图14 所示。

图14 上半身假人仿真实验结果

结果显示,冲击过程中转向盘最大应力集中在轮毂根部以及线束口位置,最大应力为230.2 MPa,超过材料的抗拉强度230 MPa,有断裂风险,不满足要求。

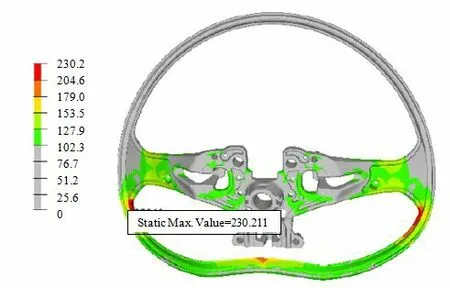

图15 最大应力值

四辐条上半身假人仿真实验结果如图15 所示。

如云图所示,假人冲击过程中转向盘辐条的过渡位置应力集中较大,最大应力已达到234 MPa,超过材料的抗拉强度230 MPa,有断裂风险,不满足要求。

综上所述,以上仿真分析中均有转向盘骨架失效,需对失效的骨架进行结构优化。

2 利用CATIA 创成式曲面设计方法进行优化

骨架结构使用CATIA 软件进行优化,优化的目的是通过更改结构来改变骨架中力的传导方向,使骨架受力均匀,消除集中应力。通常的优化方式为改变转向盘骨架辐条的宽度、增加骨架连结点、局部增加骨架厚度、增加对花键套的包裹厚度、添加加强筋。

2.1 头型物冲击和上半身假人冲击优化

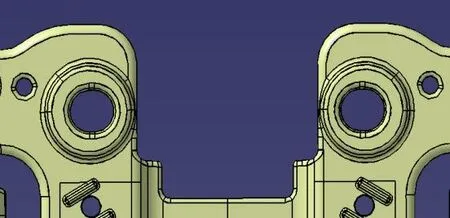

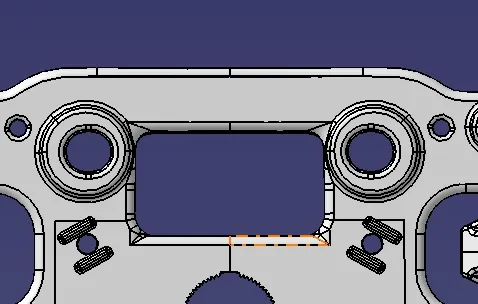

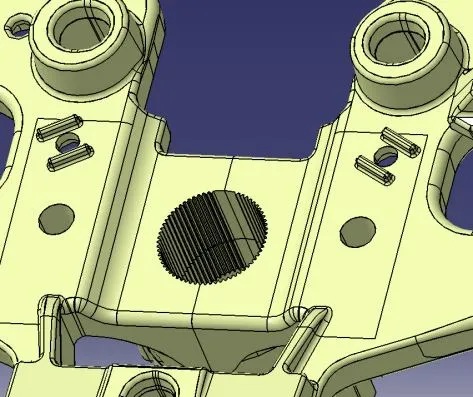

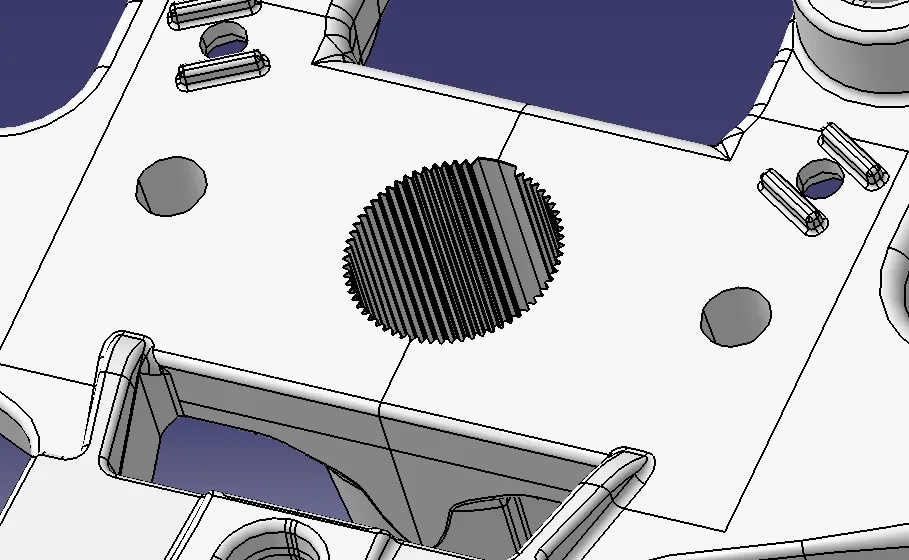

使用增加骨架连结点的方法可以避免头型物冲击和上半身假人冲击仿真试验失效。因结构设计导致的转向盘应力集中问题通常在轮辐位置[10],使用CATIA 软件中的创成式外形设计对转向盘骨架进行优化,增加二辐条骨架12 点钟位置的连结点。图16 为原骨架数据,图17 为更改后数据。

图16 原问题骨架数据

图17 更改后骨架数据

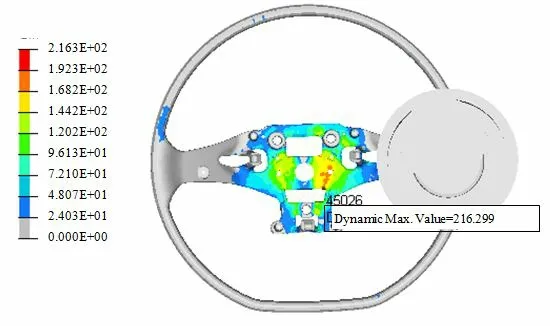

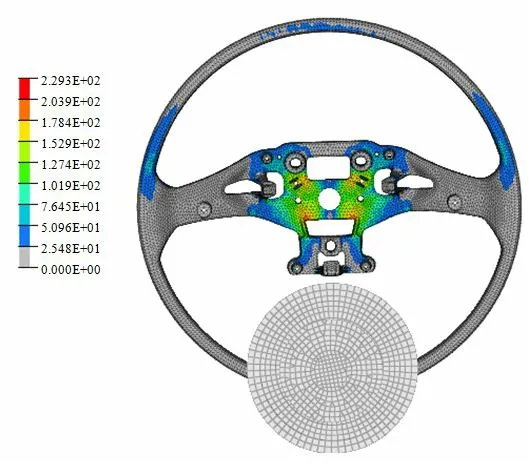

再次进行头型物冲击仿真试验,3、6 点位置的仿真结果如图18、图19 所示。

3、6 点钟位置的最大应力值分别为216.3、229.3 MPa,均未达到材料的抗拉强度,都满足要求。

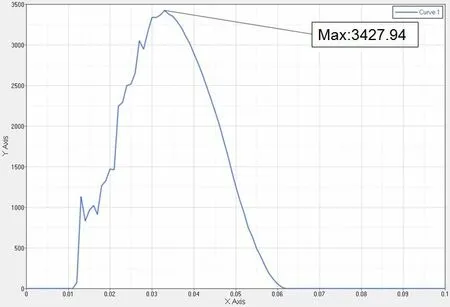

同理,再次进行上半身假人冲击试验仿真和台架试验测试,结果如图20、图21 所示。

冲击过程中转向盘最大应力集中在轮毂根部以及线束口位置,最大应力未达到材料的抗拉强度230 MPa,满足要求。通过假人受力曲线(图22)可以看出,在冲击过程中,假人与方向盘总成接触,假人所受的力逐渐增大,最大值为3 428 N,远小于标准要求的11 123 N,满足要求。

图18 3 点钟位置最大应力值

图19 6 点钟位置最大应力值

图20 上半身假人冲击试验仿真结果

图21 台架试验测试

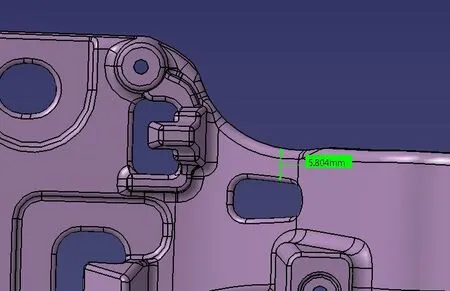

接着对失效的四辐条骨架进行优化,上文仿真结果显示,四辐条骨架辐条处问题较大,故采用增加辐条宽度的方法来优化应力传导。使用CATIA软件中的创成式外形设计对转向盘骨架进行优化,增加四辐条骨架的辐条宽度。图23 所示原骨架数据3、9 点钟位置辐条宽度5.804 mm,图24 为更改后数据,辐条宽度为7.727 mm。

图22 假人受力曲线

图23 原问题骨架3、9 点位置辐条

图24 更改后骨架3、9 点位置辐条

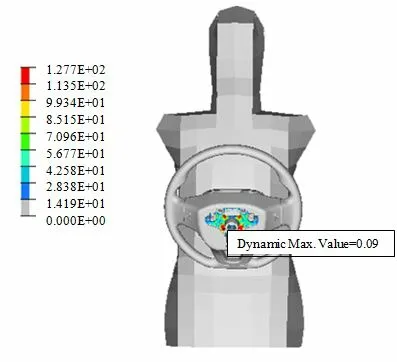

对更改后数据进行3 点钟位置头型物冲击仿真实验,结果如图25 所示。

图25 最大应变值

如应力云图所示,最大应变为0.09,未达到材料的延伸率,转向盘强度满足要求。

对更改后数据进行上半身假人冲击试验仿真,结果如图26 所示。

冲击过程中转向盘最大应力集中在轮毂根部以及线束口位置,最大应力未达到材料的抗拉强度230 MPa,满足要求。通过假人受力曲线(图27)可以看出,在冲击过程中,假人与方向盘总成接触,假人所受的力逐渐增大,在24 ms 受力最大为8 366.42 N,小于标准要求的11 123 N,满足要求。

图26 上半身假人冲击试验结果

图27 假人受力曲线

2.2 抗弯特性优化

抗弯特性优化方式采用局部增加骨架厚度的方法来解决。使用CATIA 软件中的创成式外形设计对转向盘骨架进行优化,增加二辐条骨架底板的厚度,保持与骨架上表面齐平为最好。图28 为原骨架数据,图29 为更改后数据。

图28 原问题骨架数据

图29 更改后骨架数据

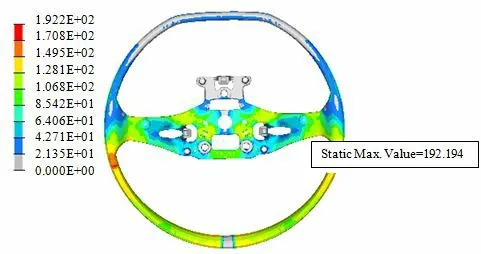

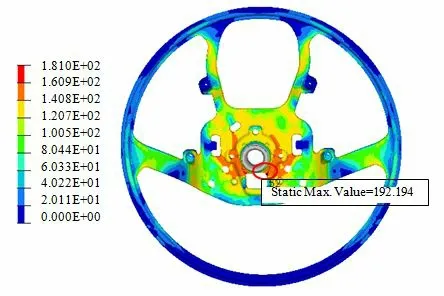

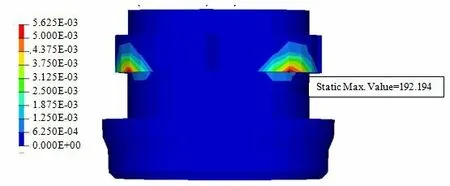

对更改后数据进行抗弯特性仿真分析,结果如图30、图31 所示。

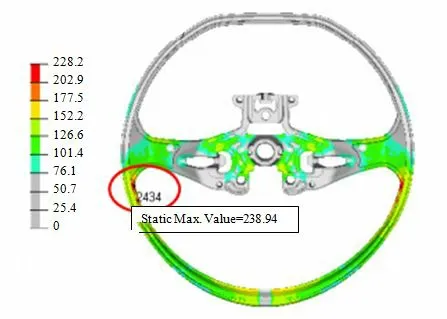

图30 最大应力值

图31 最大受力强度值

仿真结果表明,转向盘骨架轮缘与辐条连接处最大应力为192.2 MPa,转向盘受力大于材料的屈服强度125 MPa,小于材料的抗拉强度230 MPa。发生塑性变形,可以满足要求。

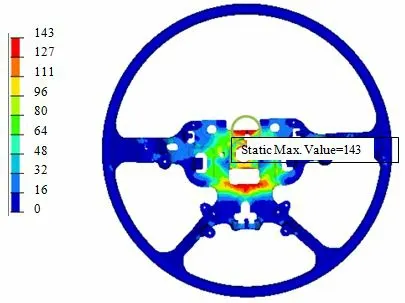

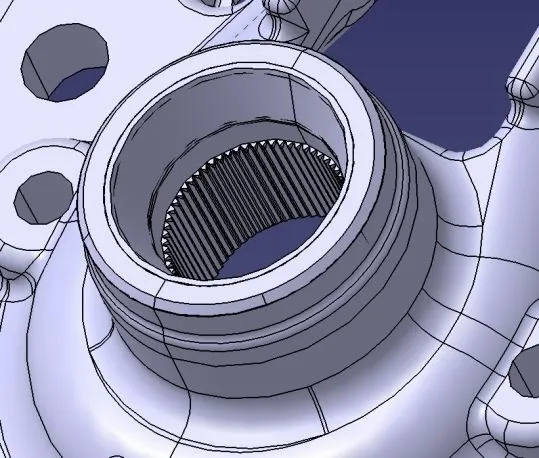

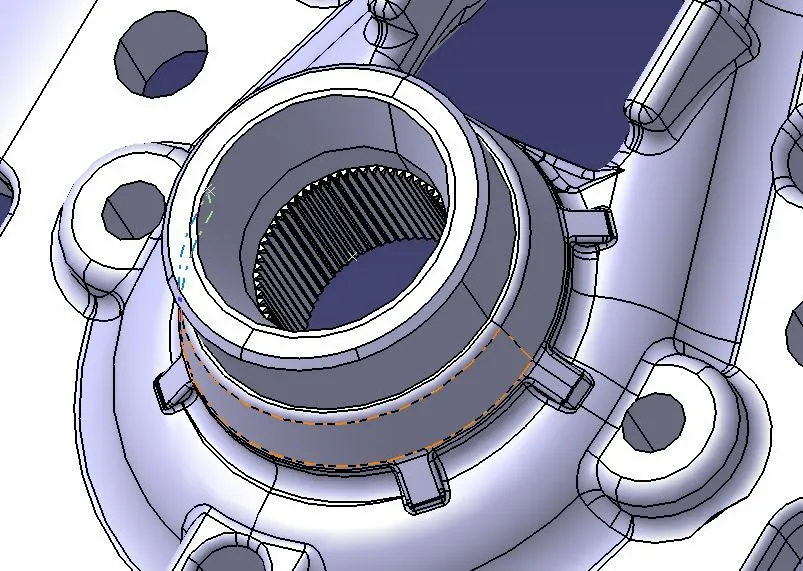

2.3 花键套推出优化

为了防止花键套推出试验失效,一般采取增加对花键套的包裹厚度、添加加强筋的方法。用CATIA 软件中的创成式外形设计对转向盘骨架进行优化,图32 为原骨架数据,图33 为更改后数据,分别添加了加强筋,增加了对花键套的包裹厚度。

图32 原问题骨架数据

图33 更改后骨架数据

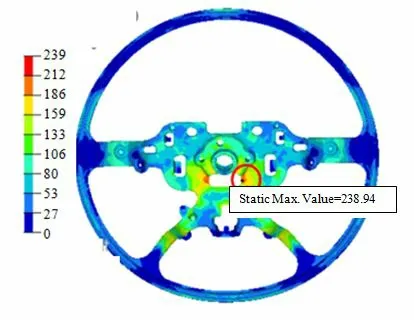

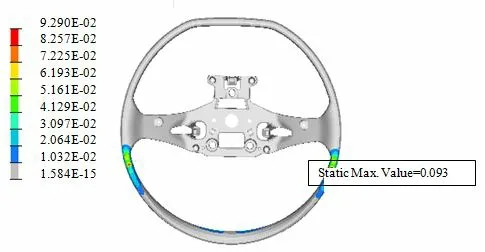

对更改后数据抗弯特性试验仿真,结果如图34所示。

图34 最大应力值

仿真结果表明,转向盘骨架应力最大在图示线束口位置,应力值为181 MPa,小于抗拉强度为230 MPa,可以满足要求。

图35 最大压缩应变值

另外,如图35 所示,最大压缩应变为0.006,小于材料的应变值0.36,满足要求。

综上所述,转向盘潜在断裂风险主要有两方面原因:第一,盘体局部强度相对较弱。第二,结构设计的不合理导致其应力集中[11]。通过改变转向盘骨架辐条的宽度、增加骨架连结点、局部增加骨架厚度、增加对花键套的包裹厚度、添加加强筋的方法来优化转向盘结构是可行的。

3 结论

(1)在零部件进行前期开发的时候,引入仿真分析是十分必要的,不仅可以及时发现设计存在的问题,给设计工作提供参考依据,还可以大大减少后期整改的时间及成本。通过LS-DYNA 软件进行转向盘骨架仿真分析,可快速发现转向盘骨架结构中存在的问题,找到失效点。

(2)使用CATIA 软件的创成式曲面设计可以对失效的骨架结构进行很好的优化,优化方式包括:改变转向盘骨架辐条的宽度、增加骨架连结点、局部增加骨架厚度、增加对花键套的包裹厚度、添加加强筋。