乘用车内部凸出物头型吸能试验方法分析与研究

2019-04-17张超吕仕爽李勋李永刚张龙

张超 吕仕爽 李勋 李永刚 张龙

摘 要:GB11552-2009《乘用车内部凸出物》标准作为国家强制性标准之一,对车内许多构件的吸能性提出了要求。本文通过分析GB11552-2009中的有关技术要求,探讨了头型吸能试验方法,通过实例比较介绍了乘用车内部构件吸能性试验,希望能给整车厂设计人员提供参考。

关键词:内部凸出物;头型;吸能试验

中图分类号:U467.3 文献标识码:A 文章编号:1005-2550(2019)02-0061-04

前言

我国汽车工业一直保持着高速发展,汽车保有量也位居全球前列,在汽车与人们生活越来越紧密的同时,汽车车辆安全越来越被人们重视,在许多重大交通事故中,由于车内凸出物导致车内乘员受到伤害的案列层出不穷。为了保护车内乘员的安全,我国于2009年1月1日强制实施了GB11552-2009《乘用车内部凸出物》标准。该标准对M1类乘用车内部凸出物的尺寸、吸能性等做出了要求,以减轻在发生事故的时候这些构件对人体造成的伤害。其中头型吸能性通过模拟车内乘员发生交通事故时,头部与车内构件撞击产生的伤害,其作为一个重要检测项目贯穿了整个标准内容。本文主要介绍了头型吸能试验方法,同时结合实际检测工作中的头型吸能试验案例,介绍了乘用车内部构件吸能性试验过程,并对实际试验操作中的关键问题进行分析并提出解决办法。

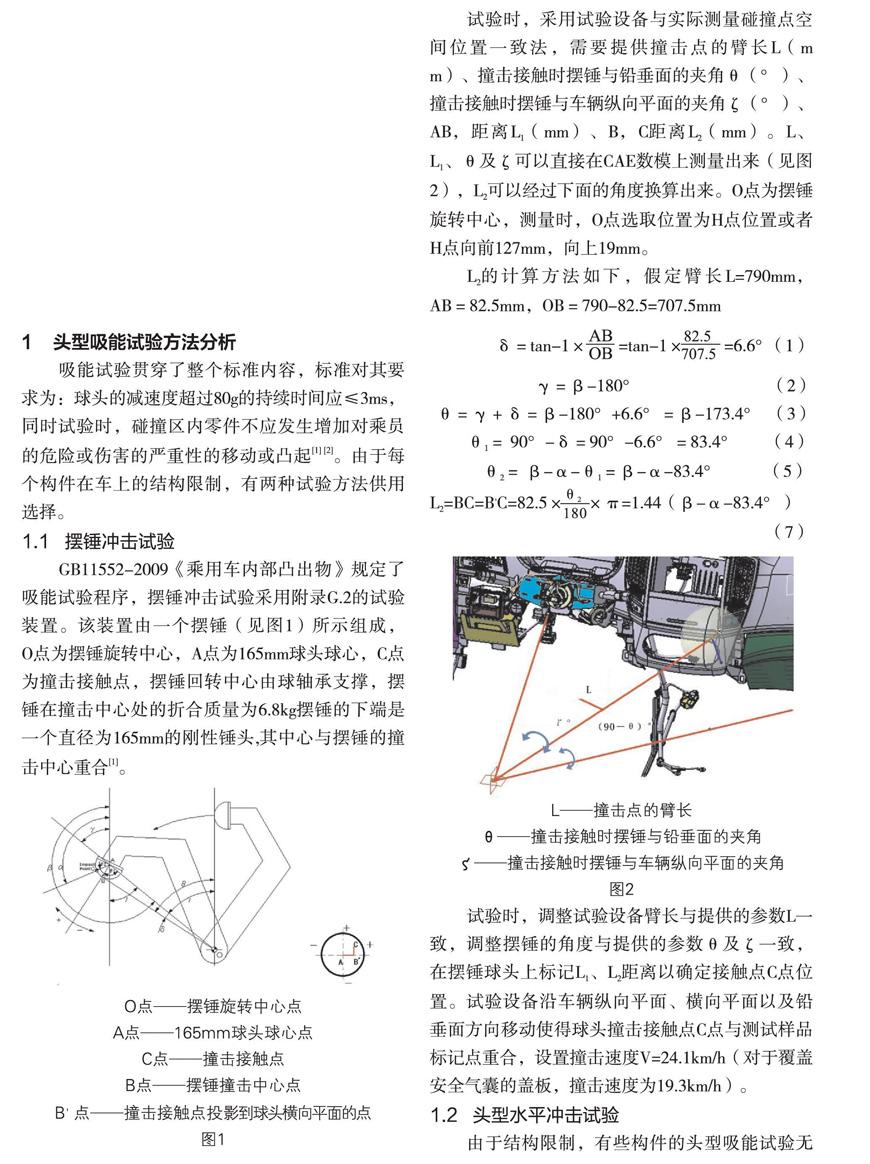

试验时,调整试验设备臂长与提供的参数L一致,调整摆锤的角度与提供的参数θ及ζ一致,在摆锤球头上标记L1、L2距离以确定接触点C点位置。试验设备沿车辆纵向平面、横向平面以及铅垂面方向移动使得球头撞击接触点C点与测试样品标记点重合,设置撞击速度V=24.1km/h(对于覆盖安全气囊的盖板,撞击速度为19.3km/h)。

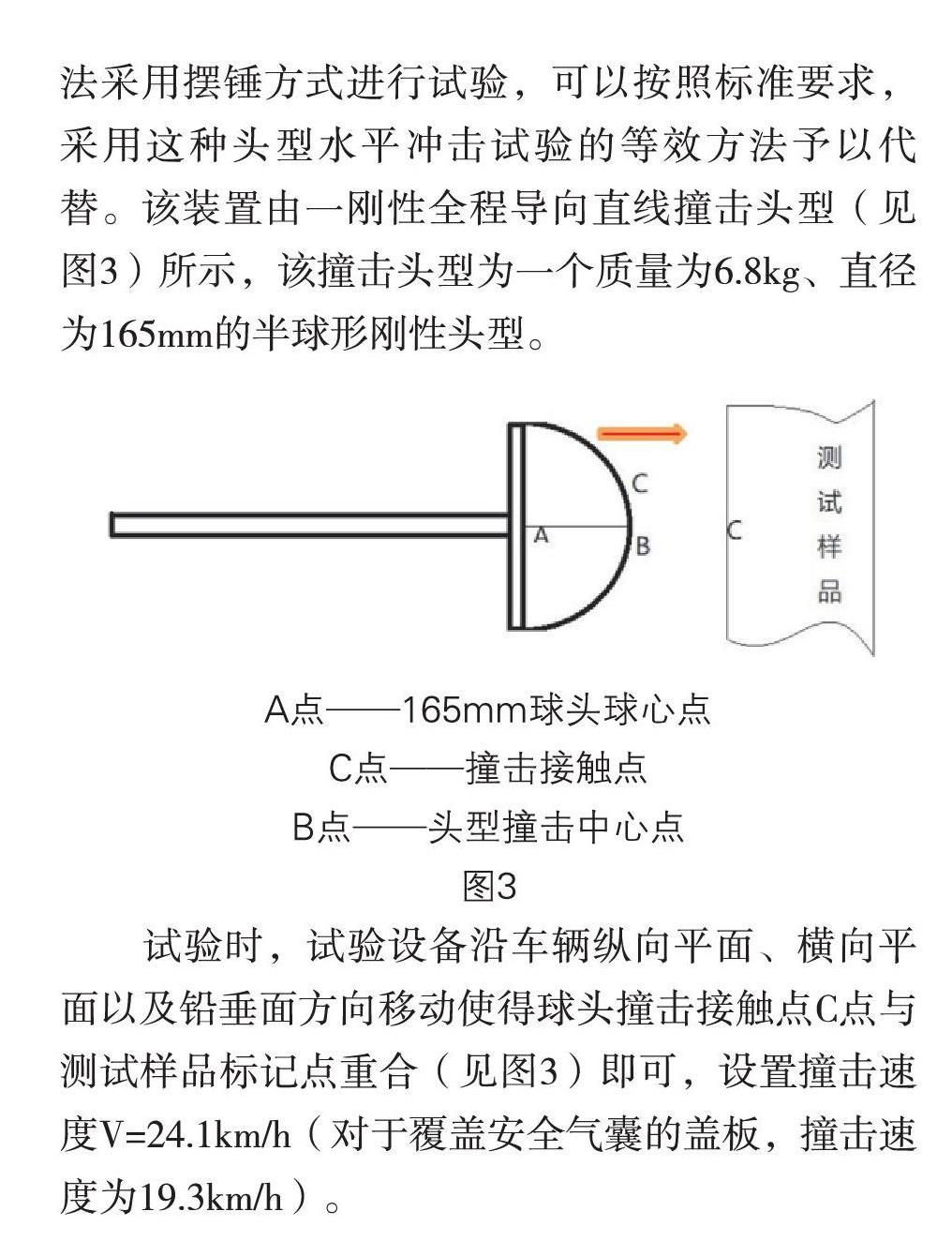

1.2 头型水平冲击试验

由于结构限制,有些构件的头型吸能试验无法采用摆锤方式进行试验,可以按照标准要求,采用这种头型水平冲击试验的等效方法予以代替。该装置由一刚性全程导向直线撞击头型(见图3)所示,该撞击头型为一个质量为6.8kg、直径为165mm的半球形刚性头型。

试验时,试验设备沿车辆纵向平面、横向平面以及铅垂面方向移动使得球头撞击接触点C点与测试样品标记点重合(见图3)即可,设置撞击速度V=24.1km/h(对于覆盖安全气囊的盖板,撞击速度为19.3km/h)。

2 乘用车内部构件吸能试验案列分析对比

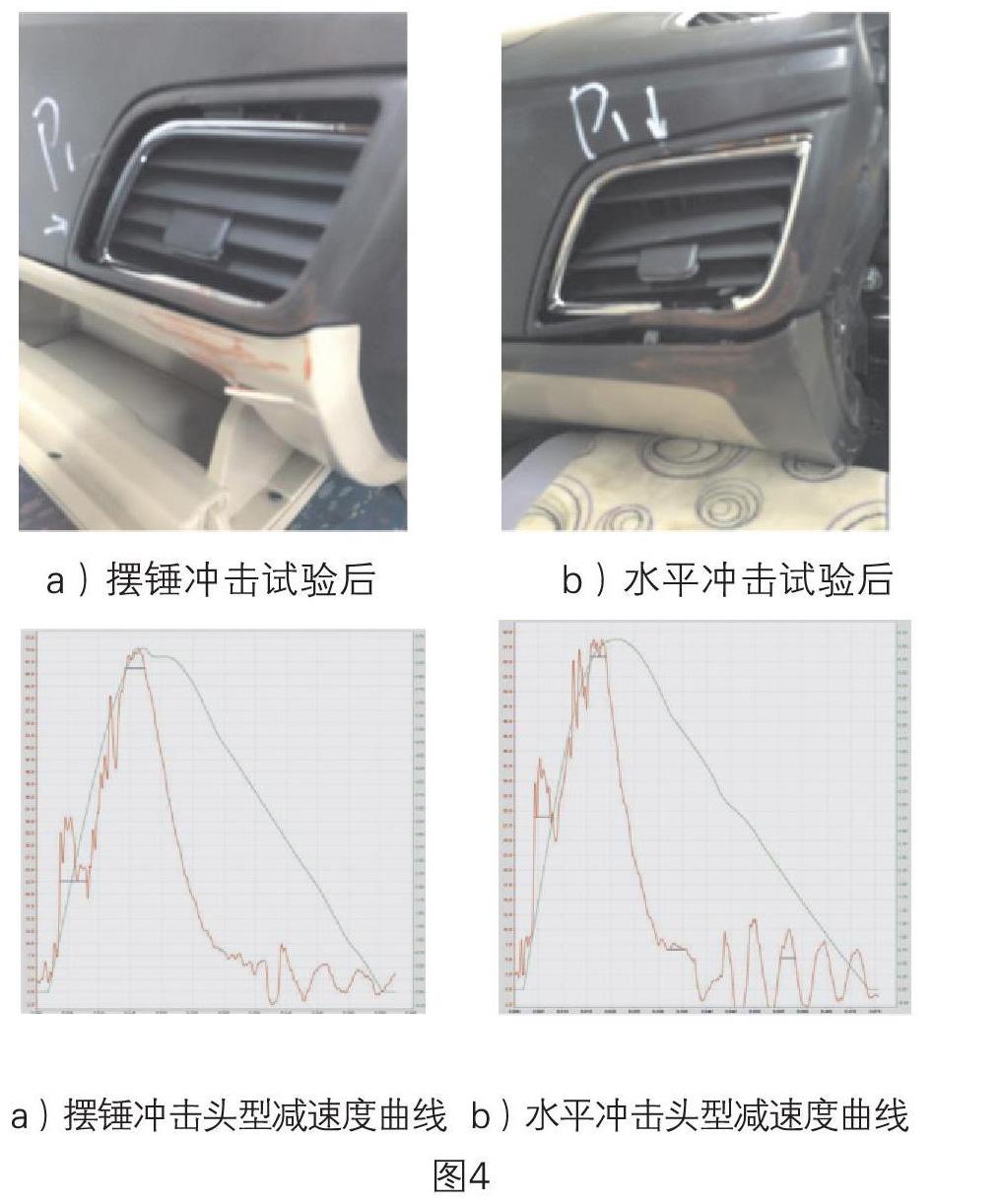

2.1 以下选取了同一款车型的仪表台样品分别进行摆锤冲击试验和头型水平冲击试验

2.1.1 摆锤冲击试验

在头碰区域内选取了乘员侧格栅拨钮中心处作为碰撞点。设置撞击速度V=24.1km/h,撞击点臂长L=790.3mm,撞击接触时摆锤与铅垂面的夹角θ=54.33°,撞击接触时摆锤与车辆纵向平面的夹角ζ= -18.93°,L1=23.0mm,L2=18.9mm。

2.1.2 头型水平冲击试验

选取同一车型仪表台样件,在头碰区域内选取了乘员侧格栅拨钮中心处作为碰撞点。设置撞击速度V=24.1km/h。

2.1.3 试验结果分析

试验结果(见图4),通过对同一车型仪表台同一个点分别进行摆锤冲击试验和头型水平冲击试验,摆锤冲击试验后,G3ms=67.0g,有大范围危险凸出物,球体在撞击到仪表台后侵入角为7.1°,侵入量为11mm;头型水平冲击试验,G3ms=55.78g,有小范围危险凸出物,球体在撞击到仪表台后侵入量为5.0mm。两种试验结果虽然都不满足吸能试验要求,但是通过试验后数据比对,摆锤冲击试验撞击时头型受力更接近实际碰撞事故發生时的状态,所以对于仪表台类似构件摆锤冲击试验能更好的模拟在碰撞事故发生时人体头部所受到的伤害,试验时选取该方法较为合理。

2.2 以下选取了同一款车型的把手样品分别进行摆锤冲击试验和头型水平冲击试验

2.2.1 摆锤冲击试验

选取了把手前端处作为碰撞点。设置撞击速度V=24.1km/h,撞击点臂长L=790mm,撞击接触时摆锤与铅垂面的夹角θ=55.0°,撞击接触时摆锤与车辆纵向平面的夹角ζ= -20.5°,L1=0mm,L2=70.5mm。

2.2.2 头型水平冲击试验

选取同一车型把手样件,撞击点位置也相同(把手前端处)。设置撞击速度V=24.1km/h。

2.2.3 试验结果分析

试验结果(见图5),通过对同一车型把手同一个点分别进行摆锤冲击试验和头型水平冲击试验,摆锤冲击试验后,G3ms=27.1g,无危险凸出物,由于结构空间限制,球体在撞击到把手后直接砸到下面的缓冲垫;头型水平冲击试验,G3ms=73.2g,无危险凸出物,球体在撞击到把手后侵入量为10mm。两种试验结果虽然都满足吸能试验要求,但是通过试验后数据比对,由于结构空间限制,把手摆锤冲击试验受力没有集中在测试构件表面,大部分受力集中到缓冲垫上,不能体现实际碰撞事故发生时的状态,试验效果不能很好的体现把手的吸能性能。而头型水平冲击试验时试验受力集中在测试构件表面,撞击时头型受力更接近实际碰撞事故发生时的状态,试验效果能完好体现把手的吸能性能,所以对于把手构件,头型水平冲击试验能以更恶劣的状态模拟在碰撞事故发生时人体头部所受到的伤害,试验时选取该方法较为合理。

3 总结语

通过以上试验方法研究以及实例试验对比,可以得出对于不存在结构空间限制的构件如仪表台、副仪表台吸能试验选用摆锤冲击法能更好的模拟在碰撞事故发生时人体头部所受到的伤害,对于一些结构空间限制的构件如把手、顶盖构件等选用水平冲击法能更好的模拟在碰撞事故发生时人体头部所受到的伤害。

吸能试验模拟了碰撞事故发生时,人体头部与车内构件发生撞击的状态。所以通过吸能试验的结果分析,可以考核车内乘员在发生事故的时候受到的伤害,验证本文列举的构件质量与安全性能。本文主要介绍了头型吸能试验方法,同时结合实际检测工作中的头型吸能试验案例,介绍了乘用车内部构件吸能性试验过程,希望能给那些对GB11552标准吸能试验有疑问的主机厂设计人员有所帮助。

参考文献:

[1]GB1552-2009《乘用车内部凸出物》[S] .国家质检总局,2009.

[2]ECE-R21 UNIFORM PROVISIONS CONCERNING THE APPROVAL OF VEHICLES WITH REGARD TO THEIR INTERIOR FITTINGS[S]. Economic Commission of Europe.1998.

[3]张明君.轿车内部凸出物试验方法[J].汽车标准化. 2011.

[4]Wang Kun. Study on Head Impact Injury Evaluation Index of Vehicle Interior Fittings[C].国际会议.2015.

[5]罗国政. 汽车内部凸出物法规符合性设计的研究[C].中国汽车工程学会年会.2010.

[6]杜汇良.汽车碰撞试验台动力学模型建立与分析[J].公路交通科技.2004.