轻烃回收装置吸收塔腐蚀分析及对策

2020-10-26刘殿如李晓鹏王天廷

刘殿如 赵 辉 高 楠 李晓鹏 王天廷

(1.沈阳中科韦尔腐蚀控制技术有限公司,辽宁沈阳,110000;2.富海集团新能源控股有限公司,山东东营,257200)

1 引言

某炼化厂轻烃回收装置于2011年4月建成投产,设计规模为年处理轻烃气体4.1万吨。装置由压缩机和吸收稳定、再吸收三部分组成,其中吸收稳定部分采用三塔流程(吸收塔、解吸塔、稳定塔),以蒸馏装置排放的三顶不凝气体为原料,采用初顶汽油和循环稳定汽油做溶剂从原料气中回收液体产品,达到清洁生产、节能减排及挖潜增效的目的。

2019年6月装置检修腐蚀调查发现,吸收塔塔壁、集油箱、塔盘和溢流堰出现明显腐蚀现象。其中一中抽出、二中抽出集油箱多处腐蚀穿孔,塔壁、塔盘和溢流堰等内构件腐蚀情况自轻烃气进料段向上逐渐减轻。这些腐蚀问题给装置安全和产品质量带来严重影响,为此对以上腐蚀问题进行分析,提出防腐措施,指导装置安全运行。

2 吸收塔运行概况

吸收塔2011年4月投入使用,运行温度:44-49℃;运行压力:1.4MPa;规格:Φ1200×(16+3)/(14+3)×36700(mm);塔壁材质:Q245R+0Cr13AL;降液板、受液盘、塔盘材质:0Cr13AL;浮阀材质:304L。

吸收塔以稳定汽油为吸收剂从第一层塔盘打入塔内,以初顶汽油作为补充吸收剂从第4层塔盘打入塔内,对第40层塔盘下方进入的轻烃气进行吸收分离,塔顶出干气,塔底出饱和吸收油(如图1)。

图1 轻烃回收装置工艺简图

3 腐蚀调查情况

(1)塔顶封头、塔壁表面大量硬垢覆盖,塔顶封头、塔壁基材坑蚀深度约0.2—3.0mm。塔顶第1—3层降液板不同程度坑蚀,深度约0.5—2.0mm,溢流堰明显腐蚀减薄,受液盘密集坑蚀≤3.0mm,受液盘测厚:2.5—4.0mm。

(2)塔上部(一中抽出)集油箱支撑梁明显减薄,集油箱底板腐蚀穿孔(原始厚度5mm),第9层至13层降液板坑蚀≤2.0mm,受液盘密集坑蚀≤2.0mm,受液盘测厚3.0—4.0mm。塔盘浮阀孔磨蚀变大(如图2),无法卡住浮阀。

图2 28层塔盘阀孔磨蚀变大形貌

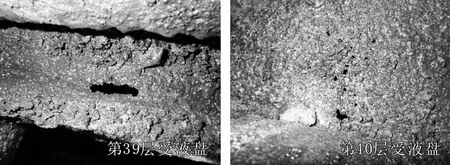

(3)塔下部(二中抽出)第32层向下降液板、溢流堰均存在不同程度腐蚀减薄现象,集油箱底板腐蚀穿孔(原始厚度5mm)(如图3),受液盘密集坑蚀≤3.0mm,33层向下受液盘均存在不同程度穿孔现象(原始厚度4mm,装置运行8年,腐蚀速率0.5mm/a)(如图4)。

图3 28层塔盘阀孔磨蚀变大形貌

图4 第39、40层受液盘腐蚀穿孔形貌

4 检验分析

4.1 二中抽出集油箱底板材质分析

从更换下来的二中抽出集油箱底板切取块状样品,依据相关标准,使用光谱仪等,对其材质进行化学分析。结果表明,集油箱底板材质为0Cr13Al,各成分满足《GB/T 20878-2007》[1]化学成分要求,见表1。

表1 二中集油箱底板的化学成分(wt%)

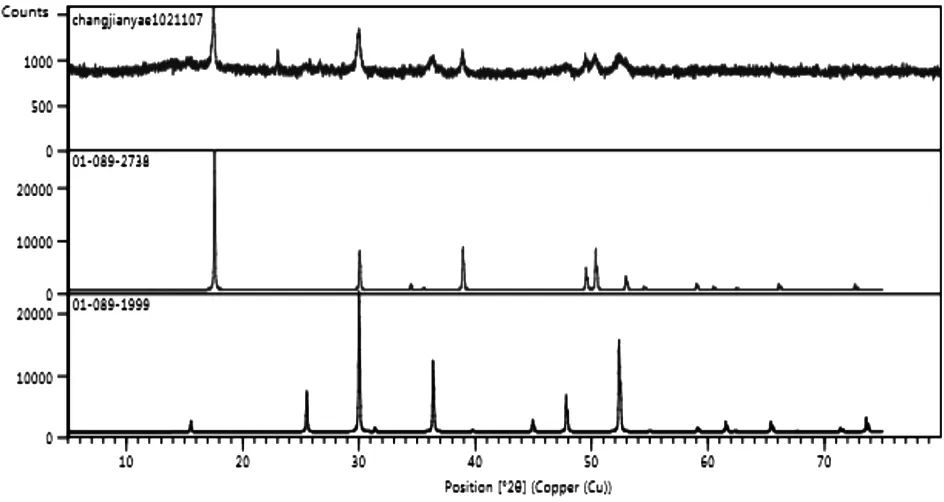

4.2 腐蚀产物分析

采取二中抽出处集油箱底板上的腐蚀产物,采用元素分析仪、能谱仪对二中抽出集油箱底板上的腐蚀产物进行分析,垢物元素成分为Fe、Cr、C、H、S,见表2。XRD结果表明结垢物主要是FeS和Fe3S4,如图5,由此判断为湿硫化氢腐蚀所致。

表2 垢物能谱分析结果

图5 垢物XRD图谱

4.3 轻烃气成分分析

轻烃回收装置以常减压装置的初顶、常顶、减顶不凝气为原料,主要成分烃类、H2S、H2、CO2,其中H2S含量高达3.13%,各组分含量见表3。

表3 轻烃气的组成

5 腐蚀原因分析

(1)结合腐蚀产物和轻烃气成分判断,吸收塔腐蚀主要是由于H2S导致,吸收塔的轻烃气和初顶油自常减压装置过来,不可避免地会携带一部分水分,在操作温度44-49℃条件下,形成湿硫化氢环境下电化学腐蚀。其机理如下:

湿硫化氢环境下,H2S电离方程式如下:

H2SHS-+H+

(1)

HS-S2-+H+

(2)

在钢材表面发生的电化学反应为:

阳极反应:

Fe→Fe2++2e

(3)

阴极反应:

2H++2e→2H

(4)

阳极还发生以下反应:

Fe2++S2-→FeS

(5)

总反应式为:

Fe+H2S→FeS+2H

(6)

腐蚀产物还有其他形式不同价位铁的硫化物[2]。

此外,一般运行十年以上的设备,随着时间的增长,高浓度湿H2S环境还可能造成碳钢材质设备的氢鼓泡、氢致开裂、硫化氢应力腐蚀开裂、应力导向氢致开裂,而0Cr13Al湿硫化氢损伤的敏感性相对较低。

(2)吸收塔以稳定汽油循环做吸收剂,补充少量的初顶油作为补充吸收剂。由于H2S腐蚀形成的FeS以及轻烃气携带的杂质不断地在稳定汽油内沉积循环,导致塔盘、集油箱底板附着的泥垢越积越多。介质在金属表面的流动和电解质的扩散受到限制,造成被阻塞的空腔内介质化学成分与整体介质有很大差别,空腔内介质pH值发生较大变化,形成加速作用的阻塞电池腐蚀。介质中的硫化物与钢铁表面形成一定厚度的非致密硫化膜有利于维持阻塞区的水分,并妨碍阻塞区介质向外扩散,从而加速了阻塞电池的形成和孔蚀的发展,形成垢下腐蚀[3]。

(3)塔盘为0Cr13Al材质,浮阀为304L材质,在塔盘与浮阀接触处腐蚀穿孔。当两种电极电位不同的金属或合金相接触并放入电解质溶液中时,可发现电位较低的金属腐蚀加速,而电位较高的金属腐蚀减慢(得到保护)。在两种不同金属的连接处腐蚀速度最大,离连接处的距离越远,腐蚀速率越小,一般来说,两种金属的电极电位差越大,电偶腐蚀就越严重。

6 防腐建议及措施

根据吸收塔腐蚀调查情况和腐蚀原因分析结果,为缓解吸收塔腐蚀,提出以下防护措施:

(1)增加初顶汽油的补充量,减少稳定汽油的循环量,避免系统内积存过多的腐蚀产物和泥垢,有助于减轻塔盘、受液盘和集油箱的垢下腐蚀。

(2)对塔壁进行贴板修复,对于集油箱、受液盘、降液板和塔盘等内构件进行更换,材质均升级为316L材质,对于焊缝要进行热处理,防止出现H2S应力腐蚀开裂。

(3)由于原料轻烃气中含有大量的H2S等腐蚀介质,可以新增脱硫设施,用MDEA溶液脱除轻烃气中的H2S、CO2,从根本上解决装置腐蚀问题。

(4)装置运行期间采用超声波测厚、脉冲涡流等检测手段对吸收塔及高硫化氢浓度管线进行监测,避免出现腐蚀泄露情况。