中压水射流技术在焦化火车罐车清洗的实践

2020-10-26李应海杨文迪

李应海 杨文迪

(攀钢钒炼铁厂,四川攀枝花,617022)

目前,国内焦化行业清洗铁路粘油槽车主要采用蒸汽蒸煮、人工清洗的方法,不仅洗车效率低且存在较高风险,容易对洗槽工造成身体危害,国内焦化采用人工清洗方法的洗槽站多次发生的事故使其缺点日益显现,另外蒸汽蒸煮产生的VOCs尾气对环境影响较大。针对应用以上方法所产生的问题,采用中压水射流技术就很有必要。水射流是一项迅速崛起的新技术、新工艺,同时又是以射流为核心,集泵、阀、密封、液压和自动化控制为一体的综合技术,水射流优点突出。中压水射流技术在攀钢钒洗槽站的成功应用,降低了洗槽作业安全风险,提升了洗槽能力,提高了经济效益。具有一定的推广价值。

1 中压水射流技术

1.1 中压水射流清洗系统工作原理

中压水射流清洗设备适用于原油槽车、成品油槽车、化学品槽车、苯类及轻油槽车洗涤。通过清洗机上配置的进口三维液力自驱动清洗喷头(有效喷射距离可达8米)喷射到槽车内壁,形成360°的网状喷射表面,对槽车内壁上的残余物料及杂物等进行冲刷和清洗,同时利用真空系统将槽车内污水抽至污水池,达到清洗槽车内壁的目的。并在清洗机上配有气缸压紧式槽车口密封装置,一方面避免了槽车内残余挥发性介质对环境的污染,另一方面可有效地阻止清洗压力水由槽车口处喷出。清洗操作简单、安全可靠、能耗低,且清洗效率高。

图1 刷车站中压水装置清洗油罐槽车示意图

1.2 工艺流程

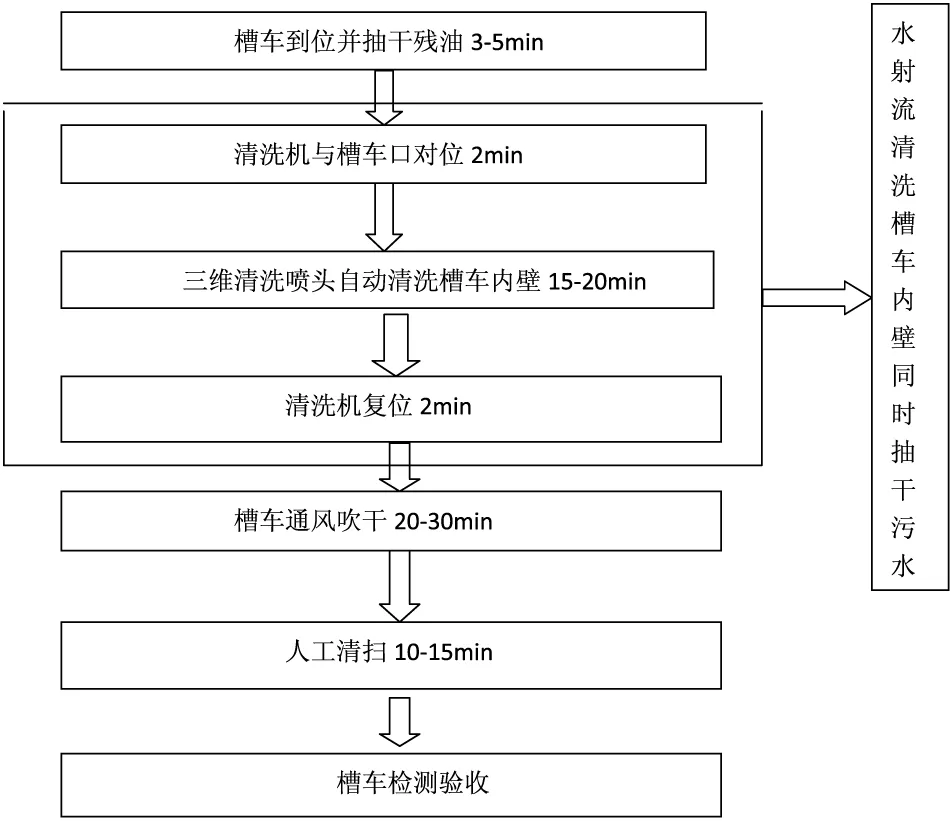

工艺流程见图2。

图2 刷车站中压水装置清洗油罐槽车工艺流程

2 中压水射流技术在攀钢钒焦化火车罐车清洗应用

在应用中压水射流清洗技术中,为了解决洗油、甲基萘、蒽油和炭黑油粘度问题,采用提高清洗水的温度(60-70℃)降低油的粘度,实现一套中压清洗装置清洗轻油车和粘油车全部油罐车。油水分离机出来的水采用输送泵输送至过滤槽,废水经过滤后进入循环水储槽供再次循环使用,过滤槽的过滤废油送往炼铁厂机械化澄清槽。中压水射流清洗装置与罐车配置图分别见图3和图4。

图3 中压水射流清洗装置

图4 中压水射流清洗装置与罐车配置图

2.1 攀钢钒焦化火车罐车清洗应用中压水射流技术的主要设备

见表1。

表1 攀钢钒焦化火车罐车清洗应用中压水射流技术的主要设备

2.2 攀钢钒焦化火车罐车清洗应用中压水射流技术的主要清洗操作流程

攀钢钒焦化火车罐车清洗应用中压水射流技术的主要清洗操作流程见图5。

图5 中压水射流技术主要清洗操作流程图

2.2.1 清洗准备阶段

(1)将油水分离机、清水储槽注满水(初次刷车全部用清水,正常清洗先用循环水洗,再用清水洗)。

(2)确定槽车运输介质类型及清洗难易程度,确立清洗方案为:轻油车清洗温度20-30℃,粘油车(焦油、液体沥青、蒽油除、洗油和炭黑油等)清洗温度60-80℃(降低粘度)。

(3)如需要抽残液的,先进行残夜抽除。

(4)牵引槽车至指定位置。

(5)三维定位机手动做升降、旋转和伸缩完成对位工作。

2.2.2 开始清洗槽车

(1)启动清洗程序,开始一键清洗(清洗程序设定第一行程采用处理后的循环洗涤水,第二行程采用清水清洗)。

(2)清洗水泵同步运行,并自动调压。

(3)清洗机同步运行。

2.2.3 污水回收作业

(1)抽残真空泵在清洗机开始工作时组同步运行,开始抽排污水。

(2)回收水经油水分离、过滤后进入供水槽,供再次循环使用。

2.2.4 除湿风干

(1)启动风机,采用50度左右热风烘干。

(2)烘干完成后由操作工人下车检查清扫。

2.3 效果

中压水射流技术在攀钢钒焦化火车罐车的清洗应用彻底杜绝了清洗粘油罐车产生VOCs尾气,清洗后的火车罐车灌装甲苯,其比色、溴价不变,洗车质量达到要求,清洗水可以多次循环使用,置换的废水在焦化企业中可以送到焦化污水处理。其实施前后见图6和图7。

图6 原蒸汽清洗槽车尾气

图7 中压水清洗槽车装置

3 结语

中压水射流技术在攀钢钒的应用实践表明中压水射流技术在焦化火车罐车清洗应用是安全可行的,在清洗粘油槽车时通过提高清洗温度的方法可以实现一套清洗装置清洗焦化企业的所有槽车,节省投资,降低了洗槽作业安全风险,提升了洗槽能力,提高了经济效益,彻底杜绝蒸汽法产生的VOCs影响环境问题,具有一定的推广价值。