钛白粉回转窑天然气燃烧器及热风炉设计方法

2020-10-26段成龙吴彭森

段成龙 吴彭森

(龙佰四川钛业有限公司,四川绵竹,618209)

1 前言

二氧化钛(别名:钛白,钛白粉)是一种重要的无机化工原料,无毒、对健康无害,是最重要的白色颜料,占全部白色颜料使用量的80%。广泛应用于国民经济的各个领域。钛白粉的工业生产方法有氯化法和硫酸法两种,我公司所建的钛白装置属于硫酸法。钛精矿经过硫酸酸解、沉降、结晶、浓缩、水解、水洗、漂白、盐处理、煅烧、前后处理和汽流粉碎等十几工段,最终获得金红石钛白粉成品。回转煅烧窑工段为钛白粉生产过程中最重要工段,是决定水合二氧化钛(TiO2·xH2O·ySO3)向金红石型钛白粉转化的关键。

煅烧工段流程如下:(1)经过盐处理的浆料送到偏钛酸贮槽后,用泵送到窑前压滤机,在此脱水成饼。滤饼经喂料螺旋送到回转窑。(2)窑内物料随着回转窑的旋转缓慢地移向窑头,经过脱水、脱硫、晶型转变及粒子成长四个阶段成为二氧化钛。二氧化钛煅烧品经转窑进入转筒冷却器冷却至适当温度后,再进入中间粉碎料仓。(3)天然气在燃烧室内燃烧得到灼热气体,与二次空气相混合从窑尾进入回转窑。煅烧尾气经文丘里喷淋,并经复喷洗涤器、复挡除沫器和静电除尘器处理后,由引风机送入烟囱而排入大气。

图1 钛白粉煅烧工艺流程图

2 天然气燃烧器的设计方法

2.1 燃烧器的关键点和难点

(1)点火、烘炉、升温、降温以及各种生产负荷等对燃烧器有不同要求,尤其是长时间在中低负荷下运行。天然气的用量在50—2000Nm3/h范围内变化,操作弹性很大。

(2)天然气与空气燃烧比例按1:10计算,约2万多方的空气怎样与天然气混和均匀,并且保证燃烧连续稳定。

(3)窑头的操作温度变化在±5℃,对燃烧器的稳定性要求很高。

(4)从热风炉的结构和使用寿命等方面不宜设置防爆装置。对燃烧器和热风炉提出了更高的要求。

为了满足回转煅烧窑各工况下的要求以及降低NOX的排放量,天然气燃烧器采用分段燃烧技术。主要分为点火燃烧器、主燃烧器和加速燃烧器。

2.2 天然气燃烧器的设计依据

天然气燃烧器的设计依据包括:(1)工艺专业提供的《Φ3.2×55m转窑燃烧系统设计条件》;(2)转窑生产负荷:20—40kt/a钛白粉;(3)热风炉出口烟气温度:950—1050℃;(4)天然气用量:①点火及烘炉时:10—100Nm3/h;②生产过程中:600—1500Nm3/h;(5)天然气参数(如表1);(6)热风炉操作压力:微负压—20Pa。

表1 天然气参数

2.3 天然气燃烧器设计方案

2.3.1 天然气用气量的确定

根据工艺专业所提供的《Φ3.2×55m转窑燃烧系统设计条件》,确定燃烧器的设计天然气用量为:

设计天然气用量:1600 Nm3/h

2.3.2 燃烧方式的确定

为了满足回转窑点火、烘炉、升温和降温等要求,提出将点火燃烧器、主燃烧器和加速燃烧器三种不同的燃烧器有机组合成分段式燃烧方案:(1)点火燃烧器:天然气50 Nm3/h;(2)主燃烧器:天然气1200 Nm3/h;(3)加速燃烧器:天然气350 Nm3/h。

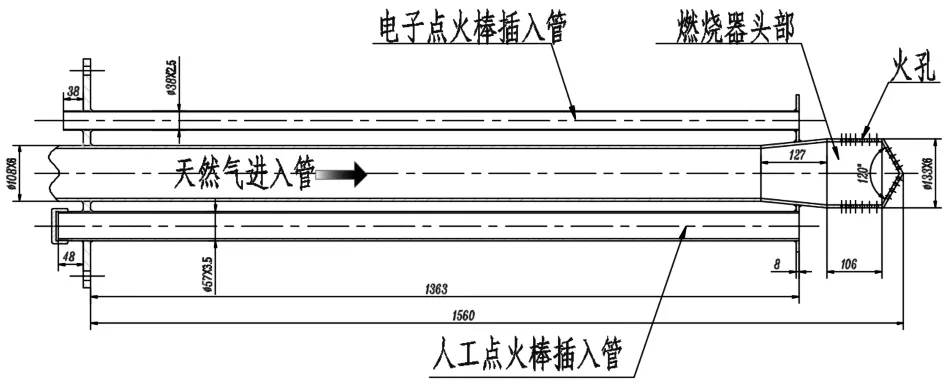

2.4 点火燃烧器设计方案[1]

按天然气50 Nm3/h进行设计,结构为孔罩式扩散燃烧器,为了使空气与天然气混合均匀,采用天然气与空气呈90°垂直交叉射流混合。点火为电子自动点火,备用人工点火。同时满足烘窑衬以及生产预热等工况下使用。

2.4.1 各部件流速按以下参数选取

(1)空气管道:Va=8—10m/s;(2)燃气管道:Vg=10—15m/s;(3)内部通道:Vh=20—25m/s;(4)燃烧器头部火孔:V=25—30m/s。

2.4.2 点火燃烧器头部的设计

点火燃烧器头部采用元缝管加锥盖的结构。(1)头部的外直径的确定,考虑布置电子点火棒接管以及人工点火棒接管等因素,选择Φ133×6的无缝管。(2)头部火孔的确定,取头部火孔的气速为:30m/s。

火孔在圆管及锥盖上多圈分布,靠近电子点火棒处的火孔直径选Φ2mm,由近及远依次选择:Φ3mm、Φ6mm、Φ8mm的火孔。

图2 点火燃烧器结构图

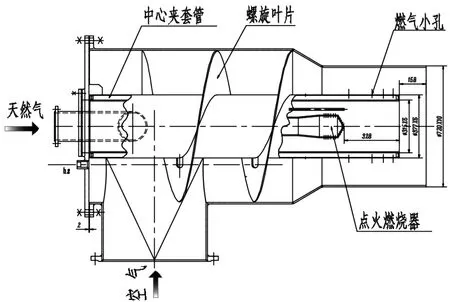

2.5 主燃烧器设计方案[2]

按天然气1200 Nm3/h进行设计,为了使空气与天然气混合均匀,采用天然气与空气呈90°垂直交叉强旋转射流混合,强旋转射流的内部边界存在一个回流区,在燃烧时回流的就是高温燃烧产物,可作为稳定火焰的连续点火源。火焰为短平火焰,近似无焰燃烧。

2.5.1 旋流器的选取方案

常用的旋流器有两类,一类是蜗壳式,另一类是轴向导流叶片式。蜗壳式旋流器结构尺寸比较大,制造比较难。不便于与点火燃烧器和加速燃烧器进行组合。螺旋状长叶片式旋流器结构简单便于制造,空气旋流强度强,同时便于与点火燃烧器和加速燃烧器进行组合。因此综合以上因素选择螺旋状长叶片式旋流器。

图3 旋转射流流入炉膛时的流动情况

螺旋状长叶片旋流器按以下各参数选取:(1)螺旋叶片升角一般按30°选取。(2)螺旋叶片的螺距一般按2—2.5个螺距选取。(3)空气环形螺旋面通道流速:Va=25—30m/s。(4)燃烧器出口流速:V=25—30m/s。

2.5.2 中心天然气管的选取

天然气按中心管的方式供气,天然气以90°方向高速射入强旋转的空气流中,为防止天然气射入旋转的空气流中相互叠加,影响天然气与空气的混合效果,天然气射流小孔以不同的孔径,分层次以不同的射流深度射入空气流中,以达到最佳的混合效果。

2.5.2.1 中心天然气管的结构选取

中心天然气管内要安装点火燃烧器,因此选为双层夹套管,夹套层走天然气。内管直径以能安装点火燃烧器为准。夹套层内天然气流速按Vg=15m/s选取。

2.5.2.2 天然气出口小孔气速及孔径分布选取

(1)天然气出口小孔气速按Vg=130m/s选取。

(2)孔径及分布:在轴线上按五圈分布,每圈孔径依次为Φ18mm、Φ14mm、Φ12mm、Φ6mm、Φ3.8mm,大孔径靠近螺旋叶片端。

图4 主燃烧器结构图

2.6 加速燃烧器设计方案[3]

按天然气350 Nm3/h进行设计,为了使空气与天然气混合均匀,采用天然气与空气呈90°垂直交叉射流混合,空气与天然气进行预混合。加速燃烧器外套在主燃烧器外面,混合气体切向进入,喷口处设置轴向倾斜导叶片。

(1)空气管道的流速按:Va=15m/s进行计算。

(2)天然气管道流速按Vg=25m/s选取,天然气出口小孔气速按Vg=60m/s选取,小孔在轴线上按四圈分布,每圈孔径依次为Φ12mm、Φ10mm、Φ8mm、Φ6mm。

(3)燃烧器出口流速:V=20m/s。

图5 加速燃烧器结构图

2.7 燃烧器的控制方式

2.7.1 点火前

进行3—5分钟100%的空气吹扫。吹扫后,一次风量自动关闭到30%。

2.7.2 点火

点火燃烧器采用电子自动点火和备用人工点火方式;点火时:主燃烧器、加速燃烧器的天然气阀门关闭,空气阀门关闭。点火燃烧器的天然气阀门在电火花打火后延时8秒钟自动打开。

如果未点燃火天然气的安全切断阀门立即切断天然气,安全释放阀立即排放管组内的天然气。即时进入100%的空气吹扫程序并运行15分钟。人工复位可进入点火启动程序。

2.7.3 中等负荷生产时

生产负荷在25 kt/a钛白粉以下,以及烘炉、升温、降温等,点火燃烧器、主燃烧器投入使用。在点火燃烧器着火并稳定运行后,人工手动开启主燃烧器的空气阀门、天然气阀门,观察燃烧情况,调节稳定。①主燃烧器的空气流量调节:人工进行参数(风机的电动机频率,空气电动阀的开度等参数)设定。②主燃烧器的天然气流量调节:根据热风炉出口烟气温度的设定值进行自动调节。

主燃烧器稳定燃烧后,人工手动开启加速燃烧器的空气阀门3%的开度,避免将加速燃烧器的外套管烧坏,同时冷却主燃烧器的火焰根部,降低烟气中的NOX排放量。

2.7.4 满负荷生产时

生产负荷在25—40kt/a钛白粉之间,点火燃烧器、主燃烧器和加速燃烧器同时投入使用。点火燃烧器、主燃烧器达到设计能力,并稳定运行后,可人工手动开启加速燃烧器的天然气阀门。①加速燃烧器的空气流量调节:人工进行参数(风机的电动机频率,空气电动阀的开度等参数)设定。②加速燃烧器的天然气流量调节:根据热风炉出口烟气温度的设定值进行自动调节。

2.7.5 具体的控制程序

天然气的各种阀门(调节阀、切断阀、释放阀、调压阀等)调控,火焰监测器、高能点火器和电子点火棒等的使用应与工艺、仪表和生产等单位共同协商确定。

2.8 一次风的风量、风压

一次风为风机供给,二次风靠负压吸入。一次风机的参数为风量:22000Nm3/h,风压:6.5 kPa。

2.9 燃烧器的炉外试验

燃烧器使用前,应在热风炉外建一个试验装置,对燃烧器进行点火试验、各工况下的燃烧稳定试验,同时对控制程序进行联动试验。试验达到设计要求后,再安装到热风炉上。

2.10 天然气燃烧器材料选择

在燃烧器火孔处选择耐热不锈钢:S31008(06Cr25Ni20),炉外低温部件选择Q235B材料[4,5]。

3 热风炉的设计方法

3.1 热风炉结构

依据《Φ3.2×55m回转煅烧窑燃烧系统设计条件》,热风炉选为卧式圆筒炉型,将燃烧室与混合室合二为一,二次混合空气来自窑下物转筒冷却器的热空气(90—100℃),沿热风炉前端锥段均匀进入,降低燃烧器出口端周向火焰的温度,保护炉衬材料并减少烟气中NOX的排放量。

3.2 热风炉的容积

钛白粉煅烧对热风炉的烟气温度变化很敏感,控制十分严格。热风炉要有蓄热炉的作用,增大蓄热量,便于烟气温度的调节与控制。

(1)根据燃烧器火焰的宽度以减少对耐火衬里材料的冲刷等因素,热风炉内径(衬里后)选为Φ2600mm。

(2)热风炉还要兼作蓄热炉的作用,其容积热负荷按无烟煤的容积热强度qv=350×103kcal/(m3·h)选取,经计算直筒长度为6200mm。

(3)热风炉前端安装燃烧器的接口尺寸为Φ840 mm(衬里后)。故前端锥段尺寸(衬里后)为锥角为:90°,Φ840/Φ2600mm。

(4)热风炉出口锥段尺寸(衬里后):Φ2600/Φ1850mm与回转煅烧窑的窑头罩对接。

3.3 热风炉材料选择

3.3.1 热风炉筒体材料

筒体选Q235B材料。

3.3.2 内衬材料选择

热风炉前端安装燃烧器锥体部分及二次风洞等部位现场浇注钢纤维耐火混凝土。热风炉中部壳体以及尾部锥体部分:总厚度δ=460mm,二层隔热耐火砖+一层高强度耐火砖。

3.4 热风炉的支承安装

为了解决热膨胀以及热风炉回转窑的内衬材料施工及检修,将热风炉及操作小平台等整体支承在车轮支架上,车轮支架整体可在地面钢轨上水平移动。

图6 天然气燃烧器及热风炉装配图

4 结论

通过对回转煅烧窑的天然气燃烧器及热风炉的原创开发设计,为满足回转煅烧窑各工况的要求,采用天然气分段燃烧技术,掌握了该类型天然气燃烧器及热风炉的设计方法。积累了对天然气燃烧器各部件结构以及气流速度的选取经验,了解和掌握了如何对天然气与空气的强旋转射流混合,以及螺旋状长叶片旋流器各参数的合理使用。该天然气燃烧器及热风炉结构简单、精加工件少、制造安装维修都方便,能满足钛白粉回转煅烧窑生产的各种工况,是保证钛白粉生产的产量和质量的核心关键设备。