一种用于微波等离子体原子发射光谱的新型激光烧蚀室的研制与应用

2020-10-22王皓宇殷鹏鲲林庆宇段忆翔

王皓宇 陈 莎 殷鹏鲲 林庆宇 王 旭* 段忆翔*

(四川大学 生命科学学院1, 机械工程学院2, 成都 610065)

1 引 言

微波等离子体炬原子发射光谱法(Microwave plasma torch atomic emission spectrometry, MPT-AES)是基于MPT光源[1]发展而来的原子发射光谱分析技术。常用的电感耦合等离子体原子发射光谱法(Inductively coupled plasma-atomic emission spectrometry, ICP-AES)需要9~20 L/min的氩气气流以及1000~1500 W的功率维持等离子体,而MPT-AES仅需大于0.7 L/min的氩气气流,维持功率低至数十瓦,操作成本低廉, 设备便携,可用于现场检测。

激光烧蚀(Laser ablation, LA)是将聚焦后的激光照射在固体样品表面,通过光热效应、光化学效应或二者的同时作用在焦点区域熔化、蒸发或直接汽化固体样品,并形成样品蒸气或样品颗粒的气溶胶的取样技术,无需对样品做复杂的化学前处理,常用于ICP-AES进样。目前,MPT-AES检测固体样品需要使用物理浸出、湿法消解或微波消解等方法将样品转化为溶液。 由于MPT气体温度较低,去溶效果不佳,雾化后的湿气溶胶须再经浓硫酸吸收或水蒸气冷凝等方法去溶后再进入MPT[2~8]。固体样品的消解花费大量时间和精力并使用可能造成环境污染的强酸和强碱,而额外的去溶系统进一步增加了进样系统的复杂性,增加了操作难度。将方便易用的LA技术与MPT-AES联用可有效降低系统的复杂程度,提升装置可靠性,而整套系统的使用成本也低于LA-ICP-AES,但目前尚未见到相关报道。

烧蚀室是LA系统的关键组件。LA-ICP-AES对固体样品大小有一定限制, 以便将样品整体放入烧蚀室, 保证气密性,烧蚀室内部体积通常在14~140 cm3之间,样品多为压片或小块固体[10~19]; 激光需连续烧蚀样品0.5~2.0 min, 使样品颗粒弥散在烧蚀室中, 以便被载气带走,更换样品检测位置或更换新样品时则需要载气长时间清洗烧蚀室中残余样品颗粒[9,10,13,19,20]。为了克服LA的以上缺点,本研究组经研究和改进,研制了一种新型Z形激光烧蚀室,该烧蚀室通过与待测样品的平整表面紧密贴合, 实现密封,仅要求样品具有3 mm×2 mm的平整表面,不限制样品大小。烧蚀室内部尺寸与载气输送管道内径相近,体积仅为0.04 cm3,清洗时间低至0.5 s。使用LA技术大幅降低了MPT-AES对固体样品处理要求,单次检测约需30 s,明显优于常规LA-ICP-AES系统。基于此样品室构建的LA-MPT-AES系统对火成岩样品中12种元素的检出限为μg/g~ng/g级,分析同类标准岩石样品的测量值与理论值吻合。本系统灵敏度与LA-ICP-AES相当甚至更优[10,22,23],操作成本低,具有应用于其它场合的潜力。

2 实验部分

2.1 仪器与试剂

全固态微波源(优研电子技术有限公司); LZT-4T浮子流量计(余姚市远大流量仪表有限公司); 109P0412J3013散热风扇(日本SANYO DENKI公司); ALTEX-LR准分子激光器(德国ATL Lasertechnik公司); TFMHP-25.4C05-193激光反射镜(日本SIGMA KOKI公司); Φ12.7F50紫外熔石英聚焦镜(激光聚焦,上海霍达光电科技有限公司); PCX1801紫外熔石英聚焦镜(信号收集,武汉优光科技有限责任公司); UV400光纤(德国LTB Lasertechnik Berlin公司); ARYELLE200中阶梯光谱仪(德国LTB Lasertechnik Berlin公司); iStar DH-334T ICCD检测器(英国Oxford Instruments公司); DG535延时脉冲发生器(美国Stanford Research Systems公司); UPD-200-UD超快光电检测器(德国ALPHALAS公司); PFD10-03-F01 D形反射镜、WG41050紫外熔石英窗片(美国Thorlabs公司)。

Cu(分析纯,丝状,直径1 mm,天津市北辰方正试剂厂); Cu(分析纯,片状,厚0.2 mm,天津市光复精细化工研究所); CaCO3(分析纯,成都金山化学试剂有限公司); 聚乙烯微粉(分析纯,上海阳励机电科技有限公司); 花岗岩成分分析标准物质GBW07103、安山岩成份分析标准物质GBW07104、页石成分分析标准物质GBW07107、花岗质片麻岩成分分析标准物质GBW07121(中国国家标准中心); Ar气体(99.999%,四川润泰特种气体有限公司)。

2.2 实验方法

图1 激光烧蚀微波等离子体炬原子发射光谱系统结构示意图Fig.1 System structure diagram of laser ablation microwave plasma torch atomic emission spectrometry (LA-MPT-AES)

2.2.1 样品准备本研究制作了用于探究最佳烧蚀条件的CaCO3-聚乙烯粉末压片和用于考察联用系统性能的GBW07104、GBW07103、GBW07107和GBW07121的聚乙烯粉末压片。按质量比称取压片组分共2 g,在玛瑙研钵中研细,用8 MPa压力保压30 s,压制成直径20 mm的片状。CaCO3和聚乙烯粉末的质量比为1∶1、1∶3、1∶7、1∶15、1∶31,共5组; GBW07104与聚乙烯粉末的质量比分别为1∶9、2∶8、3∶7、4∶6和5∶5,共5组; GBW07103、07107和07121分别制作与聚乙烯粉末的质量比为1∶9的压片。

2.2.2 光谱获取方法LA-MPT-AES装置结构如图1所示。MPT炬管为黄铜制成的三管同轴结构,外管(内径22.4 mm,)和中管(外径8 mm,内径6 mm)间有调谐活塞用于反射微波及调整反射距离,中管通维持气(0.5~1.5 L/min),内管(外径2.5 mm,内径1.5 mm)通载气(0.2~0.8 L/min),两种气体均为高纯氩气。微波源(2450 MHz, 0~300 W)产生的能量通过同轴电缆耦合进入炬管, 所产生的等离子体用不锈钢罩屏蔽。调整激光聚焦透镜位置,开启193 nm激光(0~6 mJ)烧蚀样品。部分激光由D形镜反射到光电检测器并触发延时脉冲发生器控制ICCD曝光。激光烧蚀样品产生的固体颗粒经过T0通过200 mm管道进入MPT并在时长T1内连续产生光信号,由位于等离子体顶部的信号收集透镜(设有冷却风扇防止透镜温度过高)汇聚到端面位于透镜焦点的紫外光纤中并耦合进入中阶梯光谱仪。调整延时脉冲发生器在触发后经T0产生长T1的脉冲,脉冲持续期间ICCD曝光,最大程度降低MPT产生的背景信号,由光谱仪配套Sophi软件获得光谱。

2.2.3 信号处理方法在样品的同一点连续采集12张光谱,将光谱全部相加即得到样品在该点各元素的相对强度。在同一样品的不同位置至少取样3次,以减小因固体样品制备时混合不均匀所产生的影响。

3 结果与讨论

3.1 新型烧蚀室

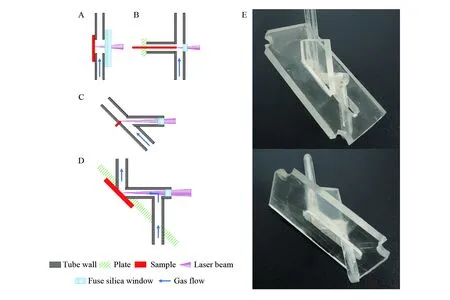

共制作了4种烧蚀室,验证了通过样品平整表面与烧蚀室开口紧密贴合完成烧蚀室密封的可行性,并逐步优化结构,减小烧蚀室内部载气气流无法经过的死体积,提升颗粒传输效率,增加烧蚀的稳定性。

3.1.1 方形烧蚀室已报导的烧蚀室内部体积固定,对样品大小有限制,放入不同大小的样品会改变烧蚀室中剩余的体积,对流经烧蚀室的气体流速有影响,样品厚度不同时, 需要通过调整聚焦透镜或样品台的高度完成对焦,系统较为复杂[9~18]。为了降低制作难度并避免以上问题,参考Engel等[21]的电火花烧蚀室制作了方形激光烧蚀室,结构见图2A。该烧蚀室通过在厚2.5 mm的聚甲基丙烯酸甲酯(PMMA)板上加工边长2.5 mm正方形通孔制得,通孔一端以熔石英窗片密封覆盖,另一端用待测样品的平整表面(粗糙度优于Ra 0.1)覆盖并施以适当压力压紧,实现密闭。烧蚀室内壁有直径1.5 mm的气流出入口,使用浮子流量计同时检测进出烧蚀室的气体流量,测得气体传输损失小于2%。保持装置其它条件不变,以分析纯铜箔为样品,取Cu 324.7 nm处的相对强度,测得该样品室的RSD为44.9%(n=10)。

样品表面与烧蚀室外壁的紧密贴合,可以实现较好的气密性,对样品的体积不再限制,烧蚀室内部体积缩减到约0.015 cm3,大幅减小了烧蚀颗粒的扩散范围,缩短了清洗时间。由于样品表面始终处于烧蚀室的同一位置,激光的对焦过程非常简单:首次调整好焦点位置后,即使更换样品也不用再做调整。由于仅需将样品平面暴露在烧蚀室中而无需将样品放入烧蚀室,烧蚀室内部的体积不会改变,保证了检测不同样品时烧蚀室内部气流状态的一致性。但根据烧蚀室的结构,载气出入口尺寸与烧蚀室相比太小且为圆形,气流无法经过方形烧蚀室的所有角落,烧蚀产生的样品颗粒可能被烧蚀室出口的端面阻挡, 或在产生后就落入烧蚀室的边角并沉积下来,难以进入载气,这使得烧蚀颗粒的输运效果不稳定,信号的稳定性因此大幅降低。

3.1.2 T形烧蚀室为了消除烧蚀室内载气气流无法经过的空间,制作了T形烧蚀室,结构如图2B所示。该烧蚀室由内径1.5 mm的聚丙烯(PP)等径直三通改造而成,同轴相对的一组出入口作为载气通道,从垂直口放入端面平整的分析纯铜丝作为试验样品,使铜丝端面与载气通道的内壁平齐并保证垂直口密封,在垂直口正对的管壁上开孔并镶嵌熔石英窗片便于激光射入。保持装置其它条件不变,测得该样品室的RSD为22.7%(n=10)。显然,载气可流经烧蚀室的绝大部分空间,烧蚀颗粒沉降的可能性大幅减小,有效提高了信号稳定性。但样品铜丝与垂直口的管壁间有间隙,烧蚀颗粒可能进入并积存在此处。该烧蚀室的另一个问题是窗片和样品表面间隔太小,准分子激光极易因聚焦后过大的能量密度损伤窗片,因此仍需做进一步改进。

3.1.3 Y形烧蚀室为了增加激光在烧蚀室内的行程从而避免损伤熔石英窗片,制作了Y形烧蚀室,结构见图2C。该烧蚀室由内径2.2 mm的PMMA等径斜三通改造制成,同轴相对的一组出入口作为载气通道,倾斜口端面镶嵌熔石英窗片,倾斜口正对的管壁上开小孔,置入端面平整的分析纯铜丝样品使其与管壁内侧平齐并密封。保持装置其它条件不变,测得样品室的RSD为6.6%(n=10)。

烧蚀室窗片与激光焦点之间的距离增加至9 mm,这使得通过窗片的激光光斑比T形烧蚀室大36倍,激光能量密度达到窗片损伤阈值前激光的总能量, 相较于T形烧蚀室得以大幅提高,较大的剥蚀量可以降低样品表面不均一等细微不同对剥蚀结果的影响。样品表面与倾斜口入口有一定距离,烧蚀颗粒不易进入,基本只能被载气直接带走,提高了烧蚀颗粒的传输效率。但颗粒进入倾斜口沉降的可能性依然存在,且该烧蚀室对样品的尺寸要求十分苛刻,因此需要进一步改进。

3.1.4 Z形烧蚀室设计的Z形烧蚀室如图2D所示。烧蚀室主要由外径3 mm、内径2 mm的PMMA管道切割粘接为Z字形,并用厚2.5 mm的PMMA板加固而成。熔石英窗片粘接在管道的第一个转角处,斜45°切开管道的第二个转角处并加工出具有平整的表面的开孔用于贴合样品表面(图2E)。烧蚀时,激光以低于10 mJ/mm2的能量密度经窗片进入烧蚀室,与载气气流同向传输13 mm后到达样品表面。烧蚀产生的蒸汽羽运动方向与载气相反,产生的颗粒将被气流推回并随载气运走。保持装置其它条件不变,检测分析纯铜箔,测得该样品室的RSD为1.2%(n=10),性能优异。此烧蚀室将用于LA-MPT-AES的构建。

图2 烧蚀室结构示意图:(A)方形烧蚀室; (B)T形烧蚀室; (C)Y形烧蚀室; (D)Z形烧蚀室;(E)Z形烧蚀室照片Fig.2 Schematic diagram of ablation chamber: (A) Square ablation chamber; (B) T-shaped ablation chamber; (C) Y-shaped ablation chamber; (D) Z-shaped ablation chamber; (E) Photograph of Z-shaped ablation chamber

3.2 MPT操作条件的优化

优化了载气流速、维持气流速及微波功率三项参数。前两者共同影响烧蚀颗粒在等离子体中停留的时间,后者决定了等离子的温度和激发能力。在确定以上参数后,测定了烧蚀颗粒运输时间t0和信号维持时间t1,同时得到了烧蚀室清洗时间。

3.2.1 载气流量的优化载气负责运输激光烧蚀产生的样品颗粒,其流速对烧蚀颗粒经过MPT的时间有显著影响。使用质量比1∶1的CaCO3-聚乙烯粉末压片进行表征。激光频率100 Hz、烧蚀500 ms、能量2 mJ时,焦点与样品表面基本重合。选择0.2~0.8 L/min之间的7个载气流速探究其对Ca 393.4 nm信号强度的影响。载气流量从0.2 L/min增加到0.3 L/min时,信号强度缓慢上升,随后快速下降,氩气背景信号随载气流量增加而稳步上升,因此选择载气流量为0.3 L/min。

3.2.2 维持气流量的优化微波能量主要耦合在维持气中,使等离子体得以产生并稳定存在,其流速影响MPT的高度,从而影响烧蚀颗粒。保持装置的其它条件不变,选择0.5~1.5 L/min之间的11个维持气流速探究其对Ca 393.4 nm信号强度的影响。维持气流量从0.5 L/min开始增加时,信号强度逐渐上升,并在0.9 L/min时达到最大,并随着流量继续增加而迅速下滑,在1.3 L/min时再次小幅攀升,随后继续下滑。维持气流量的增加使氩气背景信号的强度稳步上升,因此,选择信噪比最高的0.9 L/min作为维持气流量。

3.2.3 微波功率的优化微波功率显著影响光谱信号的强度。保持装置其它条件不变,考察微波功率范围80~280 W之间光谱信号。从80 W增加到240 W过程中,Ca 393.4 nm信号逐渐增强,在240~280 W之间略微波动。随着微波正向功率逐渐增大,正向功率与反射功率的差值逐渐增大,在240 W达到最大,继续提升正向功率时,反射功率以相同速率提升,实际耦合进入等离子体的能量不再变化。故选择微波功率为240 W。

3.2.4 Z形烧蚀室输运及清洗时间的确定为了确定Z形烧蚀室中烧蚀颗粒产生后经200 mm管道进入MPT所需时间及单次烧蚀后烧蚀室完全清空的时间,调整ICCD的启动时间并观察是否出现Ca 393.4 nm处信号,测得烧蚀颗粒产生后经t0=30 ms进入MPT。Ca的洋红色焰色易于观察,录制检测时MPT的视频,逐帧分析确定Ca的焰色持续出现在t1=1000 ms。其中激光烧蚀时长500 ms,即烧蚀结束后烧蚀颗粒经500 ms全部清空。

3.3 激光烧蚀条件的优化

优化了激光频率、单次烧蚀激光累积次数和激光焦点与样品表面的距离三项参数。激光频率和焦点位置决定了激光能量的时间密度和空间密度,累计次数则控制了激光的总能量,三项参数均对烧蚀效果有重要影响。由于信号过强会导致ICCD过饱和,需要调整激光能量使信号达到最强而不致饱和,具体能量根据样品性质单独优化。

3.3.1 激光烧蚀频率的优化保持装置其它条件不变,激光的频率取25、50、75、100、150和300 Hz共6个水平,单张光谱均为累积25次得到,t1统一调整为1.5 s,对同一采样点连续采集光谱直至Ca 393.4 nm信号相对强度明显下降。使用显微镜观察样品烧蚀坑可知, 信号强度下降很可能是因为烧蚀坑过深,烧蚀颗粒无法逸出导致的。由于光束形态始终相同,推测不同条件下信号强度下降相同比例时烧蚀所达到的深度相同,剥蚀量也相近。

定义单个检测点获取的前5张光谱及相对强度大于前5张光谱平均值85%的光谱为有效光谱。若后续光谱连续3张不是有效光谱,则记录最后一个有效光谱的序数,并将所有有效光谱的相对强度相加,同时计算有效光谱的烧蚀总次数及单次烧蚀的平均信号相对强度,结果见表1。由表1可见,随着激光频率增加,信号降低速度减缓,可以认为是烧蚀到同样深度所需的次数增加。虽然单发激光对信号强度的贡献减小了,但随着频率增加, 达到相同深度时信号总强度明显提升,说明样品的激发效率得到有效提高,因此选择激光频率为300 Hz。

表1 激光频率对烧蚀信号影响的分析

3.3.2 激光累积次数的优化保持装置其它条件不变,激光频率300 Hz时, 设置累积次数分别为10、50、100和150次,并对比Ca 393.4 nm谱线的相对强度。结果显示,积累150次时信号强度分别为100次的2倍、50次的3倍、10次的4倍。光谱噪音来源为稳定存在的MPT本底噪音,噪音强度随曝光时间线性增加,由于t1至少为500 ms,计算可知,积累150次时信噪比最佳。另一方面,信号积累次数与信号增强幅度明显不是线性关系,继续增加累积次数,信噪比的提升将不再明显,且实验周期将大幅延长。因此选择激光积累次数为150次。

3.3.3 激光焦点位置的优化保持装置其它条件不变,考察激光焦点与样品表面距离在样品表面前1.25 mm至样品表面后1.25 mm之间信号强度的变化。由于含聚乙烯的压片在烧蚀时会熔化并凝固形成不规则形状,为了便于观察烧蚀坑的形态,使用质软的6061铝合金块作为样品,激光能量1 mJ,测量Al 396.15 nm谱线的相对强度。结果显示,激光焦点与样品表面重合时能量最低,焦点与样品表面相距0.5 mm时信号最强。焦点与样品表面重合时, 光斑尺寸为0.1 mm×0.05 mm,经显微镜观察得知此时烧蚀坑为小而深的盲孔状,坑口尺寸为0.18 mm×0.08 mm(图3A),内部烧蚀颗粒无法从孔中逸出,信号减小。焦点与样品表面相距0.5 mm时,激光有一定程度散焦,光斑尺寸为0.4 mm×0.2 mm,烧蚀坑为0.42 mm×0.25 mm的浅坑状(图3B),烧蚀颗粒容易释放,信号增强。继续散焦,则导致能量密度下降,烧蚀颗粒数量减少,信号再次减弱。因此, 选择激光焦点与样品表面距离为0.5 mm。

图3 铝合金烧蚀坑照片:(A)焦点与表面重合; (B)焦点在表面前0.5 mmFig.3 Photographs of aluminum alloy ablation pit: (A) the focus coincides with the surface; (B) the focus of 0.5 mm in front of the surface

3.4 信号收集方法的优化

3.4.1 观测方法的确定保持装置其它条件不变,选择C 247.8 nm谱线、Ca 393.4 nm和422.7 nm谱线对比轴向和径向观测的信号相对强度。结果表明,径向观测无法检出C的谱线,轴向观测可检出C的谱线,393.4 nm谱线信号强度为径向观测时的4倍,422.7 nm谱线的强度相似。这说明不仅是不同元素的谱线,同一元素的不同波长的谱线也并非在MPT的同一高度激发。轴向观测时有很强的MPT本底背景,但此背景十分稳定, 易于处理,因此选择轴向观测。

3.4.2 光纤与透镜距离的确定保持装置其它条件不变,对比光纤端面与透镜光心距离45、50和55 mm时CaCO3-聚乙烯粉末压片标准曲线的线性相关系数R2。45、50和55 mm对应的R2分别为0.7723、0.9986和0.9506。光纤端面位于透镜设计焦点时, 透镜能够最均匀地收集到MPT中各个位置产生的信号,校准曲线具有最佳线性,故选择光纤端面与透镜光心距离为50 mm。

3.5 分析性能

经优化后单张光谱获取条件为:准分子激光频率300 Hz,累积150次,焦点在样品表面前0.5 mm,t0=30 ms,t1=1000 ms,MPT微波前向功率240 W,维持气流量0.9 L/min,载气流量0.3 L/min,轴向观测,以下实验激光能量均为1 mJ。

单个检测点获取12张光谱并累加,作为该检测点的检测结果。

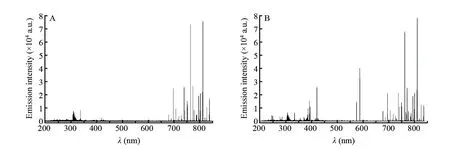

使用安山岩成份分析标准物质GBW07104的梯度浓度聚乙烯压片考察了LA-MPT-AES对12种元素的分析性能。单张空白光谱如图4A所示,在300~350 nm之间有N2与OH等空气分子的发射谱带,650~850 nm之间为Ar的原子发射谱线。检测GBW07104 10%压片的单张光谱见图4B,元素特征谱线非常清晰。

图4 检测光谱图: (A)空白背景; (B)GBW07104Fig.4 Detection spectra of (A) blank background and (B) GBW07104

标准曲线的相关系数均大于0.95,检出限(LOD)由3s/m公式计算,s为11次空白值的相对标准偏差,m为标准曲线斜率,结果见表2。表2同时列出了部分元素的LA-ICP-AES检出限。方法重现性由11次平行测定50%质量压片的相对标准偏差(RSD)体现,为3.7%~9.1%,检测点为直线排列,两点间距离均为1 mm。以上结果表明,LA-MPT-AES有与LA-ICP-AES相同乃至更优的灵敏度,重现性也令人满意。

对此实验的压片烧蚀坑进行了显微观测。激光与样品表面夹角为45°,经12次烧蚀后形成的烧蚀坑形状类似斜截圆锥体。由于激光光斑为长方形,此圆锥体有横向加宽。计算得烧蚀坑体积约0.09 mm3,烧蚀质量约75 μg,样品占7.5 μg。各元素绝对检出限在pg~fg量级。

表2 LA-MPT-AES的检出限

3.6 火成岩样品分析

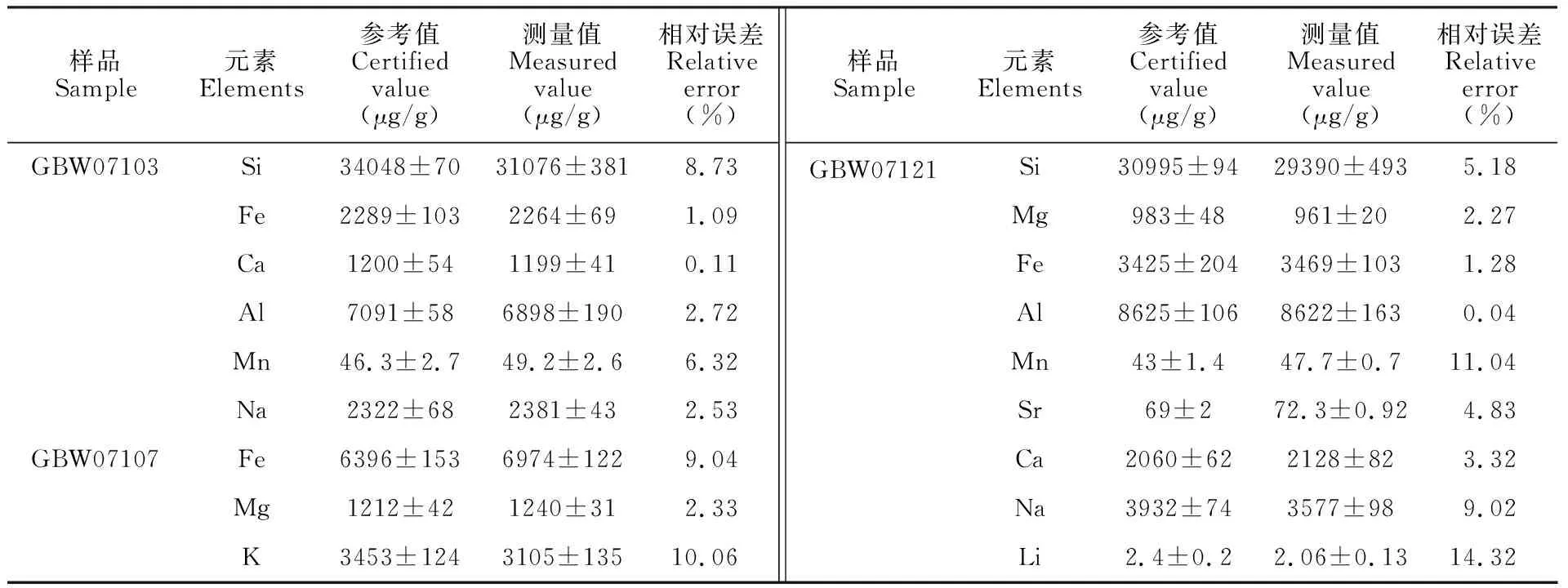

利用本方法分析了GBW07103(花岗岩)、GBW07107(页石)和GBW07121(花岗质片麻岩)3种火成岩样品10%质量压片中的10种元素(n=11),结果见表3。各元素的检测结果与理论值符合,相对误差0.04%~14.32%。

表3 标准参考样品中不同元素检测结果

4 结 论

研制了一种Z形烧蚀室,并构建了LA-MPT-AES系统。使用新型烧蚀室的LA-MPT-AES系统可直接对固体样品进行检测,无需复杂的化学前处理,对样品体积无限制,仅要求待测样品具有大于3 mm×2 mm的平整表面,检测不同样品时激光焦点无需反复调整,气流状态完全一致,信号具有良好的稳定性。本系统可实现多种岩石样品中金属及非金属元素的定量检测,检测速度快(120检测点/h),灵敏度与LA-ICP-AES相当,部分元素更优,且使用成本远低于后者。未来将利用本系统对样品中元素分布的空间差异进行测量,并尝试分析更加原始的固体样品,扩大应用范围,并对此系统的小型化进行探索。