基于模糊PID的高炉顶压控制研究*

2020-10-22陈大广封居强

陈大广 封居强 周 全

(淮南师范学院 安徽淮南 232038)

高炉是炼铁生产的关键设备,虽中国的高炉炼铁起步晚,但发展很快。最新数据显示,中国是钢铁生产大国,产量雄踞全球第一,达到全球年产量的一半以上。然而中国高炉控制水平和世界一流还是有差距的,特别是高精度控制能力不足。基于此,文章就高炉顶压控制提出了模糊PID控制的思想,进行了仿真分析,并利用西门子软件完成了控制的组态。

1 高炉顶压系统分析

1.1 系统工艺情况分析

在高炉生产过程中,根据现场工艺要求对高炉内部顶部上升管的压力实行恒压控制,并依据工况来调节压力设定值。当高炉顺行,为提高生铁产量和质量,中型高炉顶压设定在15×104Pa(注:文章所注压力值是高于大气压以上的压力值)以下,小型高炉顶压设定在8×104Pa以下(根据高炉炉龄及工况而定),从而保证高炉高压运行,提高生产效率。但在实际生产过程中,影响顶压稳定的因素很多,如炉顶布料、均压、热风炉换炉、下游用气单位的影响等,致使顶压不稳。对于该高炉管网压力而言,在工况稳定的情况下,炉顶压力一般设定为6×104Pa,上下波动在1×104Pa以内(5×104Pa—7×104Pa),这说明传统PID控制的效果不佳。原因在于高炉生产需要各种工艺过程相配合,高炉顶压存在较大非线性,PID控制对非线性系统控制时不能取得满意的效果。这就要求应对控制器进行优化,提出更能符合高炉生产特点的控制方法。

1.2 高炉煤气工艺流程简介

高炉进行冶炼生产,是用各种参与反应的原料,在高炉炉体内部进行多种复杂的物理变化和化学反应的过程。反应后产生的铁水在操作人员处理下,定期排出。产生的高炉煤气含有大量可燃、有毒气体,最终经由炉顶上升管逸出,按照一定的工艺完成能源回收利用。回收过程需要经过除尘设备,包括:重力除尘器、布袋除尘器除去所含大量粉尘后才能被二次利用,高炉煤气在利用过程中,需要调节煤气压力值,以满足工艺要求。根据炉顶压力控制系统的设计,在煤气总管上安装了减压阀组,调节炉顶煤气压力,实现中高压等操作,其工艺流程如图1所示[1]。

图1 高炉煤气工艺流向图

1.3 高炉顶压控制系统的工艺要求

根据高炉顶压工艺的特点,控制系统应满足如下要求:

(1)可靠性:系统的可靠性直接影响到高炉生产的正常进行。

(2)稳定性:系统的稳定性是衡量控制系统控制质量的重要指标。

(3)安全性:要保证系统中设备的安全及日常检修人员的安全。

(4)实时性:顶压控制系统对现场设备的状态(电动调节阀的手自动状态等)或者参数检测(炉顶压力及相关煤气压力等)按一定的时间间隔进行采集,并根据采集的数据进行有效控制;运行中发生的异常情况,需要报警处理。因此,系统需具备一定的实时性。

(5)先进性:当今社会进步很快,计算机技术、控制技术、网络技术发展迅速,控制系统应采用新方法和新技术来实现系统的自动控制,以更好满足炉顶压力恒压控制的要求。

1.4 高炉炉顶压力控制系统的组成

高炉炉顶压力控制系统是一个负反馈系统,炉顶压力高,煤气管道直径大,故调节阀是成组的,一般由3~5个阀组成。该系统在布袋出口2m处煤气总管上安装了减压阀组,由两台直径为600mm自动阀A和B,一台直径300mm量程阀C组成,均为蝶阀,配电动执行机构,如图2所示,根据控制器输出来控制阀体开度。压力采集使用压力传感变送器实现,在高炉本体炉顶的煤气上升管处安装2台智能压力传感变送器,实时的检测高炉顶压的变化,检测炉顶压力并取较大值送入PLC模拟量输入模块,PLC经过一系列的处理运算后给出最终的执行器控制量送到现场的电动执行器。现场电动执行器带动各阀体,使每个蝶阀的开度在0~99%之间调节。其中B和C按炉顶压力设定值不同而使其开启到某一角度,以便与压力设定值相适应,A按设计的控制器输出信号动作。从而稳定高炉顶压在设定值处,达到控制系统的工艺要求,控制系统组成图如图2所示。同时为应对危险情况,高炉配备顶压发散阀,当高炉顶压超出报警上限时自动报警,当超过报警定值的10%、15%、20%时分别将相应的放散阀开启并泄压。

图2 控制系统组成简图

2 .系统模型及其验证

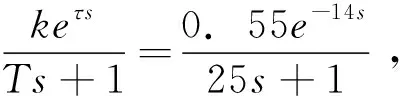

高炉在连续生产的过程中,可以在炉顶许可范围内,通过改变炉顶压力调节阀的开度,根据开度变化所得的数据,并利用飞升曲线法(阶跃改变调解阀开度,得到响应曲线),经计算可得T=25.26s,τ=13.86s,K=0.52KPa/%。用两点法计算可得T=25.15s,τ=15.29s,K=0.58KPa/%。最终取T=24s,τ=14s,K=0.55KPa/%。基于此得到高炉顶压是一阶惯性加纯滞后环节[2],其传递函数为:

(1)

通过拟合仿真分析,比较实际模型于拟合型的拟合程度,炉顶压力的实际变化曲线和建模响应曲线图如图3所示,其辨识模型拟合度比较高,是能够基本反映实际模型的。

图3 实际曲线与模型响应曲线比较图

3 高炉顶压模糊PID控制器设计

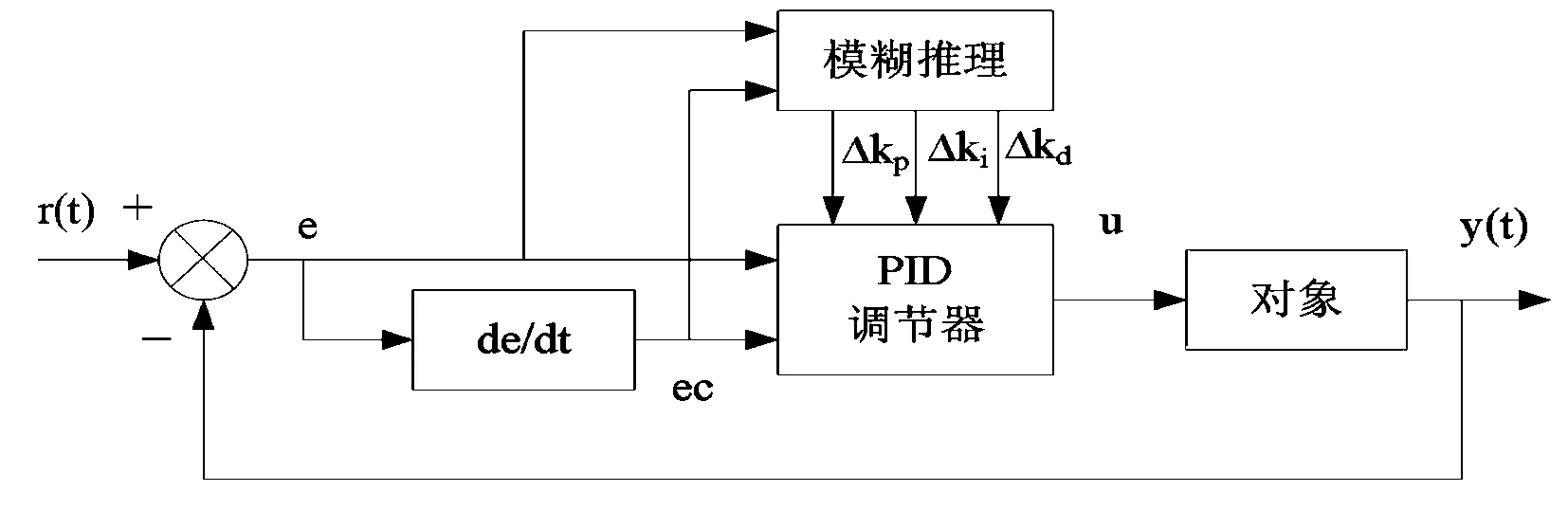

3.1 模糊PID控制器结构

模糊PID控制器,主要由模糊控制器和参数可调整的PID控制器两部分组成,其关键就是实现PID参数自整定。PID参数自整定就是找出PID三个参数与e和ec之间的关系,在运行中通过不断检测e和ec,根据模糊推理原理来对三个参数在线修改。以满足不同时刻偏差和偏差e和变化ec对参数PID自动调整的要求,其基本结构如图4所示。

图4 模糊自适应PID控制器结构

3.2 输入/输出变量隶属度函数的选定

E和EC的隶属度函数分别如图5和图6所示,为了模糊PID算法实现时的计算快速性,隶属度函数全部采用易于计算的三角函数的形式[3]。

图5 E的隶属度函数

图6 EC的隶属度函数

3.3 模糊调整表的获得

根据高炉顶压特性获得调整规则模型后,我们根据模糊控制理论进行算法的合成,求得kp、ki和kd的三个参数的模糊调整表。首先通过模糊推理得到一个模糊集合,或者是说隶属函数,再根据高炉炉顶压力的实际情况,采用了面积重心法进行解模糊判决得到kp、ki和kd三个参数的控制调整表。其中△kp的部分调整表如表1所示[4]。

表1 △kp的部分模糊调整表

3.4 阶跃响应的仿真分析

图7 常规PID和模糊PID仿真曲线

4 系统程序设计及硬件配置实现

4.1 系统主程序

系统主程序的运行,先要进行一系列的初始化,使各阀门、泵、变频器等执行结构待命,并要求远程控制器、通讯模块设备与PLC控制器数据传输正常。当检测到系统故障时,故障信息要在监控画面显示,并报警输出,呼叫维护人员及时修复。系统自动启动后,进行高炉顶压定值控制,其控制系统流程图如图8所示。

图8 主程序流程图

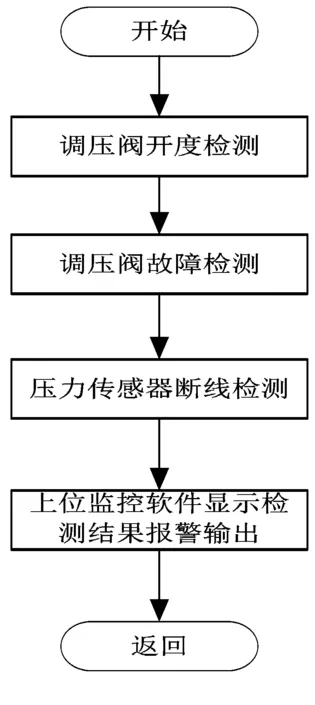

4.2 故障检测子程序

控制系统要正常运行,故障检测能够保证系统稳定、正常运行的重要环节。依据高炉顶压自控系统,需要检测的量有:调压阀的开度检测、调压阀的故障检测、压力传感器的信号断线检测、炉顶压力异常等信号,其故障检测流程如图9所示。

图9 故障检测程序流程图

4.3 西门子S7-300的硬件配置实现

S7-300 PLC采用通用的模块化结构设计,根据系统控制点位的需求,系统硬件主要选取的有机架(或称导轨)、电源模块、中央处理单元(CPU)模块、接口模块(IM)、信号模块(SM)、功能模块(FM)和通信(CP)模块等,利用西门子S7-300软件进行硬件系统组态,得到的系统的硬件如图10所示。

图10 控制系统的硬件实现

5 结束语

文章设计的炉顶压力控制系统主要应用于高炉顶压的控制,是个相对开放的系统,可以进一步完善系统的设计工作。在高炉煤气管网压力控制上,随着智能控制理论的成熟和完善,以及遗传算法发展,寻求利用遗传算法对控制系统的参数进行优化,从而使控制系统更具适应性和鲁棒性,这也是控制发展的热门方向。