磁控溅射工艺控制模式对Cr(Mo)N 涂层的影响

2020-10-21王铁钢张雅倩

王铁钢,张雅倩

(天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津 300222)

Cr 基氮化物涂层因其具有高硬度、高韧性、良好的耐磨性、膜/基结合强度大、优异的抗高温氧化能力和抗腐蚀性能等优点,在切削刀具、模具、餐具、防腐和装饰等领域已被广泛应用[1-6],但选用不同制备技术和工艺参数获得的涂层组织结构及性能差异较大[7]。常见的PVD 涂层技术包括磁控溅射、电弧离子镀、电弧与磁控相结合(ABS)、离子束辅助沉积等。Gautier等[8]对比分析了电弧离子镀、磁控溅射、离子镀方法制备CrN 涂层时基体偏压对涂层相结构、硬度和耐磨性的影响,发现选用电弧离子镀时,增大基体偏压导致离子轰击效应明显增强,晶粒尺寸减小;而选用磁控溅射时,增加偏压对涂层性能的影响较小。Lin 等[9]采用直流脉冲磁控溅射(DCMS)、中频脉冲磁控溅射(PMS)、调制脉冲磁控溅射技术(MPP)分别制备CrN 涂层,并对其氧化行为进行了对比研究,发现MPP 制备的CrN 涂层与DCMS 和PMS 制备的CrN 涂层相比,具有更好的抗氧化性能,经900 ℃退火后,CrN 涂层组织仍保持致密完好。

近年来,随着电源技术的更新换代,磁控溅射镀膜的应用领域日益广泛[10-12]。传统磁控溅射的颗粒多以原子状态存在,离化率较低,新型磁控溅射技术极大提高了靶材离化率,从而显著提升涂层质量,如密度、结合力和硬度等[13]。在高功率脉冲磁控溅射技术(HiPIMS)和脉冲直流磁控溅射技术(Pulsed DC)中,前者具有极高的脉冲峰值功率和低占空比(0.1%),能有效提高靶材离化率,获得高等离子密度,且平均功率较低,避免磁控靶材过热而无法满足冷却要求[14]。Zhang 等[15]分别利用HiPIMS 和DCMS 技术在塑料基体上沉积CrN 涂层,经对比研究发现HiPIMS 制备的涂层呈致密的纳米晶结构,具有更好的耐蚀性能、力学性能和抗裂纹能力;而DCMS 制备的CrN 涂层较疏松,呈非晶/纳米晶复合结构。同样以CrN 涂层为研究对象,大量研究[16-19]表明,HiPIMS 技术具有靶材离化率高、等离子体密度大,溅射粒子能量高等优点,能实现表面光滑、组织致密、无颗粒缺陷、膜/基结合力强、内应力可调的超硬薄膜的可控低温沉积。尽管如此,但与其他PVD 技术相比,HiPIMS 的沉积速率低、成本较高。为弥补此不足,HiPIMS 常与其他PVD 技术复合使用。

采用复合技术(Hybrid),即 HiPIMS 与 Pulsed DC相结合,有利于充分发挥它们各自优势,可高效制备高质量涂层且工艺稳定性好,也便于掺杂合金元素升级开发新涂层体系[20-21]。例如,在CrN 涂层中掺杂适量Mo 元素,同时实现固溶强化和自润滑功能,课题组前期利用反应磁控溅射技术曾开发了具有不同Mo 含量的Cr-Mo-N 涂层[22],研究了涂层的微观组织演变规律与减摩润滑机理。以此为基础,本文采用新型复合磁控溅射技术研制Cr-Mo-N 自润滑涂层,并与单一磁控溅射技术制备的CrN 涂层进行对比研究,揭示不同磁控溅射模式对涂层组织结构、力学性能和摩擦学行为的影响规律,进一步明确不同磁控溅射模式的技术特点。

1 实验方法

1.1 涂层制备

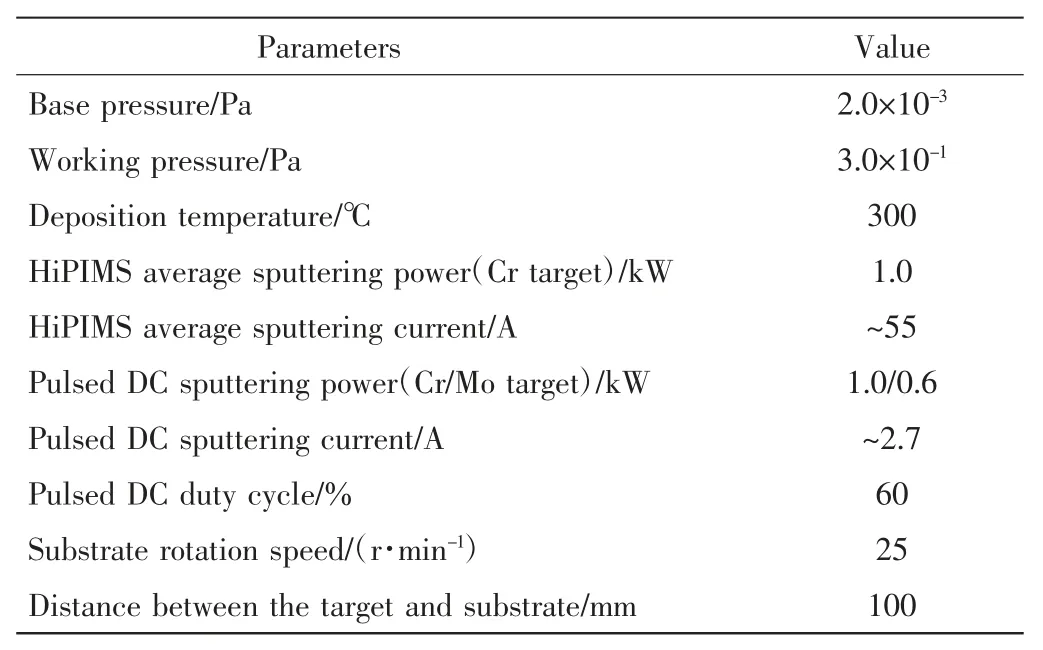

分别采用Pulsed DC 和HiPIMS 技术在镜面抛光的304 不锈钢和单晶硅片(100)上沉积CrN 涂层,再利用Hybrid 技术沉积Cr-Mo-N 涂层。将基片分别置于丙酮及酒精溶液中各超声清洗20 min,然后用高纯氮气吹干装进镀膜室,镀膜前先通入工作气体Ar,再开启Cr 靶,在-700 V 偏压条件下利用Cr 离子轰击清洗基片5 min,去除表面污物。然后将偏压降至-100 V,沉积Cr 过渡层,时间约15 min,以提高膜/基结合强度、释放涂层应力。再通入反应气体N2,沉积CrN 涂层,2 种磁控溅射模式均使用金属Cr 靶(纯度为99.9 wt.%),靶基距为100 mm。当沉积Cr-Mo-N 涂层时,HiPIMS 和 Pulsed DC 分别连接 Cr 和 Mo 靶(纯度均为99.9 wt.%),两靶材在镀膜室炉体上相对安装,靶基距均为100 mm。镀膜前先开启HiPIMS Cr 靶,在-700 V 偏压下轰击清洗基片5 min,然后偏压降至-100 V,沉积Cr 过渡层15 min,再通入反应气体N2,并增开Pulsed DC Mo 靶,沉积Cr-Mo-N 涂层。为减轻靶钝化现象,氩气和氮气分别通至靶面及基片附近,实验所用气体纯度均为99.999 %。通过改变镀膜时间控制涂层厚度,不同磁控溅射技术沉积的CrN 和Cr-Mo-N 涂层的工艺参数如表1 所示。

表1 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的工艺参数

1.2 成分和结构

利用日本岛津1600 型电子探针(EPMA)分析涂层化学成分,选单质Cr 和Mo 为标样;利用德国布鲁克D8 ADVANCE 型X 射线衍射仪(XRD)分析涂层物相组成,选用 Cu 靶单色 Kα 射线(λ =0.154 056 nm)辐射,功率为40 kV×40 mA,衍射线束经石墨单色器除去 Kβ 射线,衍射角(2θ)扫描范围为 20°~80°,阶宽(2θ)为 0.02°,每步计数时间 0.2 s;利用配有英国牛津Oxford ISIS 型能谱仪(EDS)的日立 S-4800 型场发射扫描电子显微镜(SEM)观察涂层表面和断面形貌。

1.3 性能测试

采用Matsuzawa MMT-7 型显微硬度仪测量CrN及Cr-Mo-N 涂层显微硬度,选取25 g 载荷,保压时间为10 s。测量时,压痕深度不超过涂层厚度10%,避免Si 基体影响测量硬度值,每样品测试20 次,取平均值。利用J&L ST022 型划痕仪测试膜/基结合强度,金刚石划针锥顶角和针尖半径分别为120°、200 μm。测试时,法向载荷逐渐从0 增加至100 N,加载速率1 N/s,划行速度0.2 mm/s,划痕长度20 mm。利用奥林巴斯PMG3-613U 型光学显微镜观察划痕形貌、识别涂层从基体上开始剥落的位置。临界载荷取5 次测量的平均值。采用销盘式摩擦磨损试验机(J&L Tribometer)测试涂层的摩擦磨损性能,摩擦副选用直径为5.5 mm 的氧化铝球(1800 HV0.2),滑行速度 0.1 m/s,法向载荷3 N,摩擦轨迹半径6 mm,滑行距离8 000 圈。所有测试均在室温(~20 ℃)和相对湿度25%~30%的场景下进行,每个样品重复测试3 次,取稳定摩擦阶段的摩擦系数计算平均值。测试后,利用光学表面轮廓仪(OSP MicroXAM-3D)观察涂层磨痕形貌,测量磨损体积,计算涂层磨损率。利用X 射线光电子谱仪(XPS Escalab250)分析磨屑成分,XPS 谱线用单质碳C1s 的标准结合能(284.6 eV) 进行修正,数据结果使用XPSPEAK4.1 软件进行分峰拟合处理。

2 实验结果与分析

2.1 微观结构与成分表征

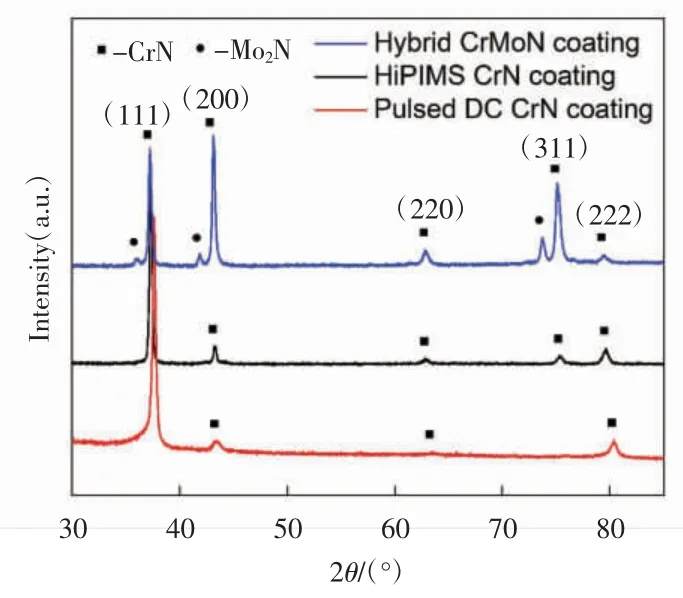

图1 为不同磁控溅射技术沉积的CrN 及Cr-Mo-N 涂层的XRD 图谱,可见 Pulsed DC CrN 涂层和HiPIMS CrN 涂层均为单相结构,Hybrid Cr-Mo-N 涂层为多项(混合)结构。3 种涂层在 2θ 分别为 37.5°、43.4°、63.0°和 80.3°时,均检测到 CrN 相衍射峰,分别对应(111)、(200)、(220)及(222)晶面。2 种 CrN 涂层均沿(111)晶面择优生长,而Cr-Mo-N 涂层的最强衍射峰发生在(200)晶面,这是由于掺杂Mo 元素后,在(111)晶面上的原子择优溅射增强,抑制了CrN 晶粒沿该晶面生长[22]。在 2θ=76.3°处,HiPIMS 和 Hybrid 所制备的涂层相比Pulsed DC 涂层均出现CrN(311)晶面衍射峰,由于CrN 沿(311)晶面生长需较高结合能,HiPIMS 和Hybrid 技术靶材离化率高,溅射粒子能量大[23-24],满足形核条件,故有晶粒沿(311)晶面生长。此外,相比Pulsed DC CrN 涂层,HiPIMS CrN 涂层和Cr-Mo-N 涂层中的CrN 衍射峰位均不同程度向低角度偏移,前者是由于HiPIMS 溅射出的粒子能量高,到达基体表面形成涂层引入内应力,后者是由于Mo 原子半径较Cr 原子大,发生置换固溶或间隙固溶引起晶格畸变所致,同时XRD 图谱中也检测到了Mo2N 的衍射峰。

图1 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的XRD 图谱

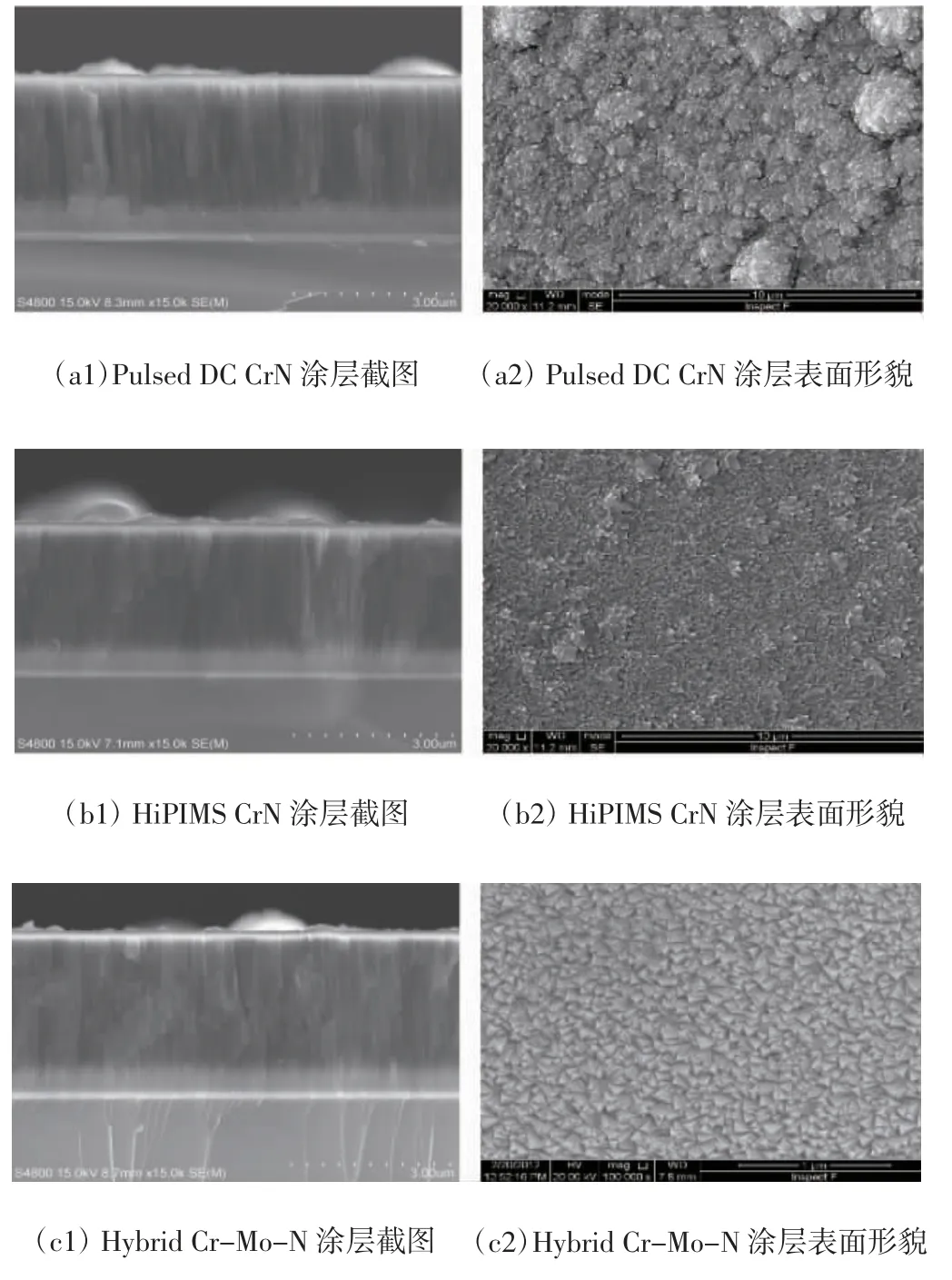

不同磁控溅射技术下沉积的CrN 和Cr-Mo-N 涂层的截面及表面形貌如图2 所示。从截面形貌可以看出,HiPIMS 制备的涂层较Pulsed DC 制备的涂层柱状晶粒更加细小致密,应用Hybrid 技术制备的涂层截面组织无明显特征,由于应用HiPIMS 技术,靶材离化率高,溅射离子能量大,沉积过程中对涂层轰击效应显著,致使晶粒尺寸变小,与Lin 等[9]研究结果一致。涂层表面形貌也有相同的趋势,利用Pulsed DC 制备的涂层表面较粗糙(图 2(a2)),应用 HiPIMS 技术后涂层表面光滑平整(图 2(b2))。在图2(c2)中可明显观察到表面颗粒边缘呈棱角状,颗粒间排列紧密,表明掺杂Mo 元素后晶粒被进一步细化,可实现细晶强化[25-26]。

2.2 力学性能

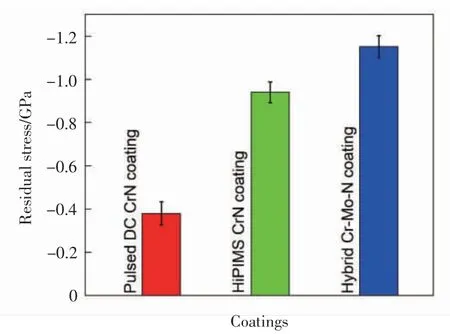

涂层内残余应力主要来源2 方面:一方面生长过程;另一方面是冷却过程。涂层生长过程中等离子特征直接影响涂层性能,涂层与基体晶格常数错配常引入较大残余应力;当涂层由沉积温度冷却至室温时,涂层与基体收缩程度不一致也将产生残余应力[27]。图3 为不同磁控溅射技术沉积的CrN 和Cr-Mo-N 涂层的残余应力,3 种涂层均呈压应力状态,Pulsed DC涂层残余应力最小,约-0.38 GPa;HiPIMS CrN 涂层与Hybrid Cr-Mo-N 涂层的残余应力均较高,分别为-0.93 GPa 和-1.10 GPa。由于HiPIMS 具有高离化率,在负偏压电场作用下赋予溅射离子较高能量,在涂层生长过程中形成强烈的轰击效应,引入较大残余压应力。Wan 等[28]研究也表明,涂层内残余应力随离子轰击强度增加呈增大趋势。另外,掺杂Mo 元素后,较大原子半径的Mo 原子固溶到CrN 晶格中,进一步增大了涂层内残余压应力。

图2 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的截面及表面形貌

图3 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的残余应力

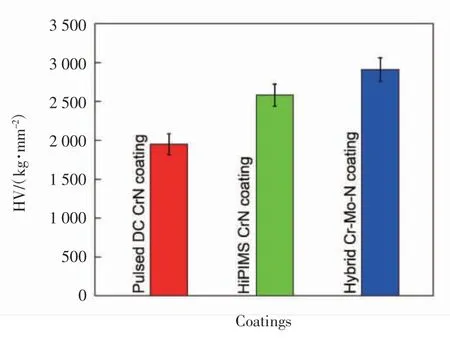

图4 为不同磁控溅射技术沉积的CrN 及Cr-Mo-N涂层显微硬度,Pulsed DC CrN 涂层硬度约1 950 HV;应用HiPIMS 技术,CrN 涂层硬度提高到2 580 HV;Hybrid Cr-Mo-N 涂层硬度最高,约2 910 HV。这是由于Pulsed DC 技术较HiPIMS 离化率低,溅射出的粒子大部分带中性电荷,未能在偏压电场作用下获得足够高的动能,导致粒子表面扩散能力降低、涂层结构疏松、表面粗糙,故硬度偏低,这与Mayrhofer 等[29]的研究结果相一致。Hybrid Cr-Mo-N 涂层较高的硬度可归因于以下2 点:①固溶强化作用,Mo 原子固溶于CrN 晶格中,引起晶格畸变,对位错运动起着原子尺度障碍物的作用,从而提高涂层硬度;②晶粒细化作用,Hybrid Cr-Mo-N 涂层晶粒细小,结构致密,晶粒尺寸与硬度之间满足Hall-Petch 关系[30],即晶粒尺寸变小,增加涂层致密性,能够有效阻止位错运动及晶粒滑移,提高涂层各项力学性能,如断裂韧性、硬度及屈服强度等[31-32]。另外,应用HiPIMS 技术,涂层内引入残余压应力也是导致硬度测量值增加的一个重要原因[33]。

图4 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的显微硬度

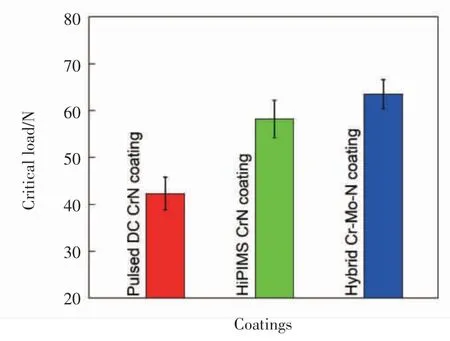

采用划痕法测试膜/基结合力,图5 为利用不同磁控溅射技术沉积的CrN 及Cr-Mo-N 涂层的临界载荷,由图5 可知,Hybrid Cr-Mo-N 涂层临界载荷最大,约62 N;Pulsed DC CrN 涂层临界载荷最小,约42 N。根据涂层截面形貌观察,Pulsed DC CrN 涂层由粗大柱状晶组成,划痕测试中柱状晶粒受剪切应力与压应力联合作用易发生穿晶断裂,伴随裂纹迅速传播和扩展,涂层易于从基体剥离,导致Pulsed DC CrN 涂层临界载荷偏低。而Hybrid Cr-Mo-N 涂层由于掺杂Mo 元素,涂层组织愈加致密、晶粒细化,小尺寸晶粒在复杂应力作用下可轻微滑移或倾斜,缓冲释放界面处部分应力,减缓裂纹萌生及涂层剥落,有助于增强膜/基结合力[34]。此外,Hybrid Cr-Mo-N 涂层中较低缺陷密度,也在一定程度上抑制了裂纹的萌生与扩展,增强了涂层与基体的结合。

图5 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的临界载荷

2.3 摩擦学性能

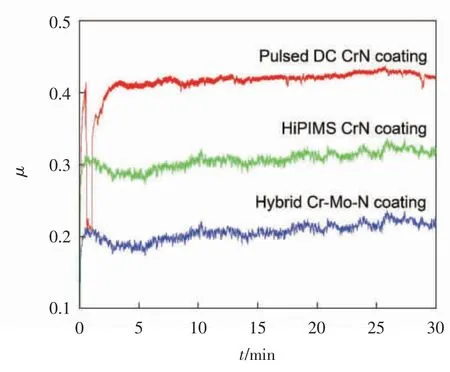

图6 为不同磁控溅射技术沉积的CrN 及Cr-Mo-N 涂层的摩擦系数曲线,3 种涂层均经历短暂的预摩擦后很快进入稳定摩擦阶段。Pulsed DC CrN 涂层稳定摩擦阶段的平均摩擦系数最大,约0.41,该涂层硬度最低,在摩擦测试中由于法向载荷保持恒定,涂层与摩擦副界面接触面积最大,故摩擦力大,导致摩擦系数偏高[35]。另外,涂层粗糙的表面、较大的晶粒尺寸,都能引起涂层摩擦系数增加。应用HiPIMS 技术,CrN涂层表面变得光滑致密,硬度也得到提升,尤其掺杂Mo 元素后,Hybrid Cr-Mo-N 涂层摩擦系数达到最低,约0.21。由于原子半径差异,导致晶格畸变发生,固溶强化机制有效提升了涂层的硬度和耐磨性能,摩擦界面接触面积减少,降低了涂层摩擦系数。此外,在摩擦过程中Mo 易与O 发生化学反应,生成层状MoO3润滑膜(见磨痕的XPS 分析),又赋予其自润滑功能。

图6 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的摩擦系数曲线

磨损率代表涂层的耐磨性能,是涂层推广应用的一项重要指标,常受硬度、表面粗糙度、摩擦系数、工作温度、湿度等一系列因素影响[35]。图7 为不同磁控溅射技术沉积的CrN 和Cr-Mo-N 涂层的磨损率,其中Pulsed DC CrN 涂层磨损率最大,约 4.1 μm·3N-1·mm-1。因为Pulsed DC CrN 涂层表面粗糙且存在较多大颗粒,在摩擦过程中大颗粒脱落充当磨粒参与摩擦过程,磨屑增多,加剧了涂层磨损,导致磨损率较高。另外,涂层硬度较低也增加了与摩擦副的接触面积,加速涂层磨损。而HiPIMS CrN 涂层的表面质量和硬度都有所改善,提升了耐磨性能,磨损率下降至2.6 μm3·N-1·mm-1。Hybrid Cr-Mo-N 涂层的磨损率最低,约 1.1 μm3·N-1·mm-1,此时涂层耐磨性最好,涂层结构致密且缺陷密度低。结合力学性能分析结果,可知涂层硬度及结合强度等力学性能在一定程度上能反映其耐磨性能。同时涂层在摩擦过程中不断形成转移润滑膜,具有良好的减摩作用,较低的摩擦系数也有利于提高抗磨损能力。

图7 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的磨损率

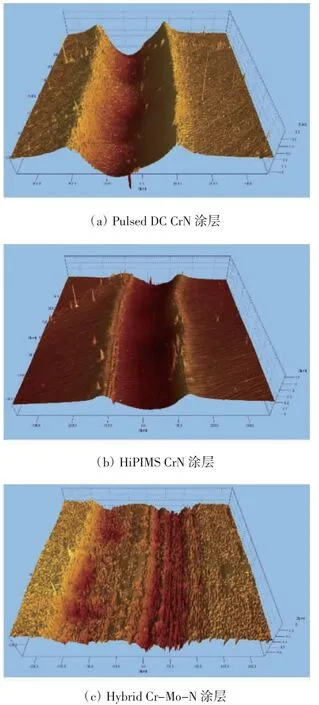

图8 为不同磁控溅射技术沉积的CrN 和Cr-Mo-N 涂层的磨痕形貌,Pulsed DC CrN 涂层的磨痕最宽、最深,HiPIMS CrN 涂层的磨痕变窄变浅,Hybrid Cr-Mo-N 涂层的磨痕最浅,表面其耐磨性最好,与磨损率结果相一致。Pulsed DC 技术离化率低,溅射粒子形成涂层时轰击作用小,涂层结构疏松,由粗大柱状晶组成且硬度低易磨损,形成较光滑的磨痕,具体磨损机理前期已报道[36]。应用HiPIMS 技术,明显改善了CrN涂层的微观组织和性能,从磨痕的宽度和深度上都有所体现。Hybrid Cr-Mo-N 涂层的磨痕表面有大量犁沟,由于其硬度高,在摩擦过程中也造成了摩擦副磨损,脱落的硬质磨屑逐渐转移至摩擦界面,形成三体磨粒磨损。摩擦副的磨损使得摩擦过程在更大的接触面积上进行,故Cr-Mo-N 涂层的磨痕较宽,但磨痕最浅,因为涂层晶粒细小、结构致密,能有效抑制摩擦过程中裂纹的萌生与扩展,并且摩擦系数低,赋予Cr-Mo-N 涂层极高的抗磨损能力。

图8 不同磁控溅射技术沉积的CrN 和Cr-Mo-N涂层的磨痕形貌

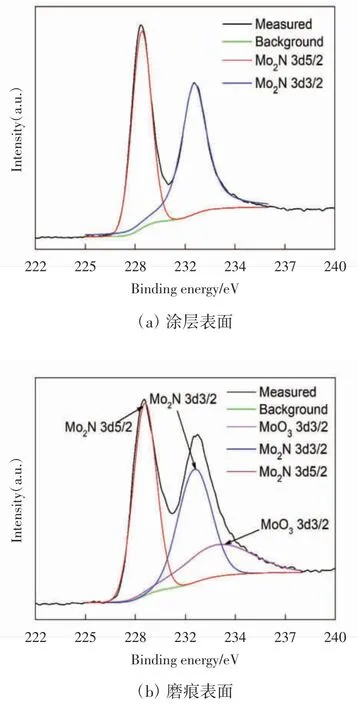

摩擦试验后,利用XPS 分析Cr-Mo-N 涂层及磨痕表面Mo 元素的化学价态,分析结果如图9 所示。图9(a)、(b)分别为 Cr-Mo-N 涂层及磨痕表面 Mo3d 的XPS去卷积分析结果。从图9(a)可以看出,原始测试曲线拟合成2 个峰,分别为Mo2N 3d5/2(228.9 eV)和Mo2N 3d3/2(232.1 eV),这2 个峰无论强度还是峰位均与原始测试曲线相近,表明在Cr-Mo-N 涂层内Mo 元素以Mo2N 形式存在,与图 1 中 XRD 结果相一致。在图 9(b)中,原始测试曲线拟合成3 个峰,分别是Mo2N 3d5/2(228.9eV)、Mo2N3d3/2(231.9eV)和 MoO33d3/2(233.1eV),与图 9(a)相比,多 1 个 MoO33d3/2(233.1eV)峰,表明在摩擦过程中磨痕表面Mo元素与O 发生化学反应,生成了层状MoO3润滑膜。还可看出,Mo2N 3d3/2(231.89 eV)峰强降低,表明了磨痕表面Mo2N 含量减少。

图9 Cr-Mo-N 涂层及磨痕表面Mo 3d 的XPS去卷积分析结果

3 结 论

(1)经对比研究Pulsed DC CrN 涂层、HiPIMS CrN涂层、Hybrid Cr-Mo-N 涂层,发现Hybrid 技术兼具上述2 种技术的优点,可高效沉积高质量涂层。

(2)采用Hybrid 技术研制的Cr-Mo-N 涂层,Mo元素以Mo2N 的形式存在,涂层中fcc-CrN 相沿(200)晶面择优生长,晶粒细小无明显特征,与CrN 涂层相比,Cr-Mo-N 涂层结构更加致密、表面更光滑。

(3)相比 CrN 涂层,Hybrid Cr-Mo-N 涂层硬度最高,约为2 910 HV;膜/基结合好,临界载荷约62 N,具有最佳力学性能。

(4)相比 CrN 涂层,Hybrid Cr-Mo-N 涂层摩擦系数最低,约0.21,摩擦过程中Mo 元素与O 反应生成层状MoO3润滑膜,赋予涂层自润滑功能,耐磨性能也显著提升,磨损率约为 1.1 μm3·N-1·mm-1。