基于PLC的步进电机驱动排种器控制系统设计

2020-10-17彭丽芳彭建华孟鹏祥

彭丽芳,彭建华,孟鹏祥

(1.山东理工大学,山东 淄博 255049;2.国网青海电力公司,西宁 810008)

0 引言

传统播种机大多采用地轮驱动排种器进行播种作业,地轮与拖拉机同步前进,使排种器播种株距与拖拉机行进距离保持固定的比例关系。但是,采用地轮驱动的排种器往往由于土壤的条件和地表存在残茬的原因而产生滑移造成排种器漏播。机械上也试图采用各种方法增加地轮与地面间的摩擦力来改善地轮滑移问题,或者设计时进行一定的漏播补偿,但结果都不令人满意。为此,采用步进电机取代地轮来驱动排种器进行播种。

1 总体设计

步进电机驱动排种器进行播种的关键是按照设定的株距均匀播种。解决此问题通采用以下3个步骤:①分别利用旋转编码器、光电传感器和电磁型接近开关对拖拉机行进速度、排种器漏播和播种机机架位置进行检测;②依据拖拉机的行进速度和设定的株距,利用可编程控制器PLC对步进电机的速度、位移和方向实施控制,在出现漏播时记录漏播次数,并驱动蜂鸣器及时报警;③利用触摸屏对播种控制系统进行初始参数设定、工作状态显示和系统调试。

2 PLC电路设计

2.1 主要元件的选择

系统中的主要部件PLC控制器、步进电机、传感器、触摸屏的电源均为DC24V,所以利用拖拉机上12V电瓶配合升压元件将电压升至DC24V作为系统电源。

步进电机选择两相混合式步进电机,步距角1.8°,驱动器未细分时周脉冲数为200,即可满足播种精度的要求。

依据播种过程中拖拉机的作业速度为1~5m/s,选择测速的旋转编码器分辨率为200CPR。

控制器选择三菱FX3U-16MT/DS型PLC(晶体管漏型输出,DC24V电源),输入端具有光电隔离功能可以直接与传感器信号连接;功能指令具有浮点运算功能,可以提高运算能力和运算精度;专用的速度检测指令和脉冲输出指令可以不受扫描周期的限制,单相输入频率最高可以达到100kHz,脉冲输出最高亦可达到100kHz,对步进电机的控制更加方便、快捷;简洁的梯形图和GX-Developer软件的仿真功能可以缩短开发周期。

2.2 PLC硬件接线

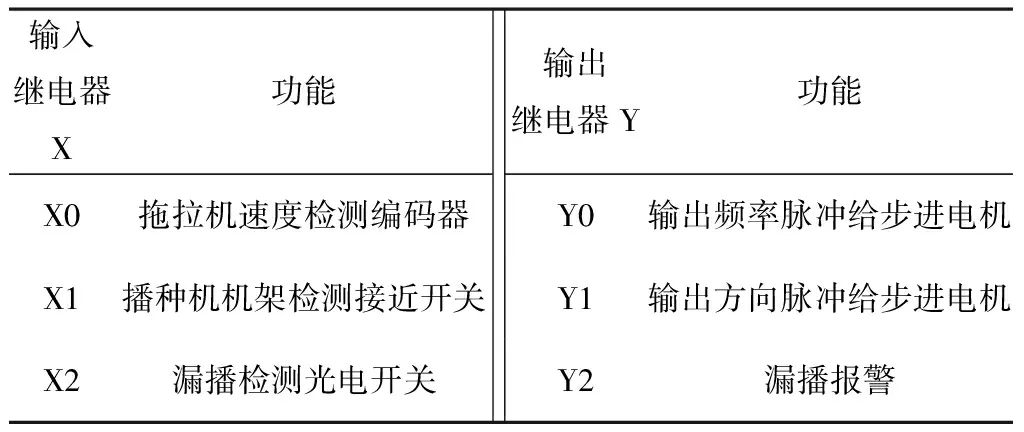

本文仅以单行播种为例分析PLC对步进电机的控制,表1为输入输出的地址分配,表2为程序中相关软元件的功能设定。

由表1可知:X0具有高速输入功能,可作为拖拉机速度检测编码器的输入端,因为只测拖拉机前进速度,所以编码器采用单相A输入;X1为播种机机架位置检测的接近开关,X2为漏播检测的光电开关。脉冲指令PLSY对应的高速输出是Y0或Y1,用Y0控制步进电机的频率,Y1控制步进电机的方向,Y2为漏播报警。

PLC的硬件接线如图1所示。PLC漏型输出与步进电机驱动器连接时,因为电源使用DC24V,所以驱动器的脉冲输入端CP需要串接2kΩ的限流电阻,DIR端亦是如此。

表1 输入X输出Y地址分配

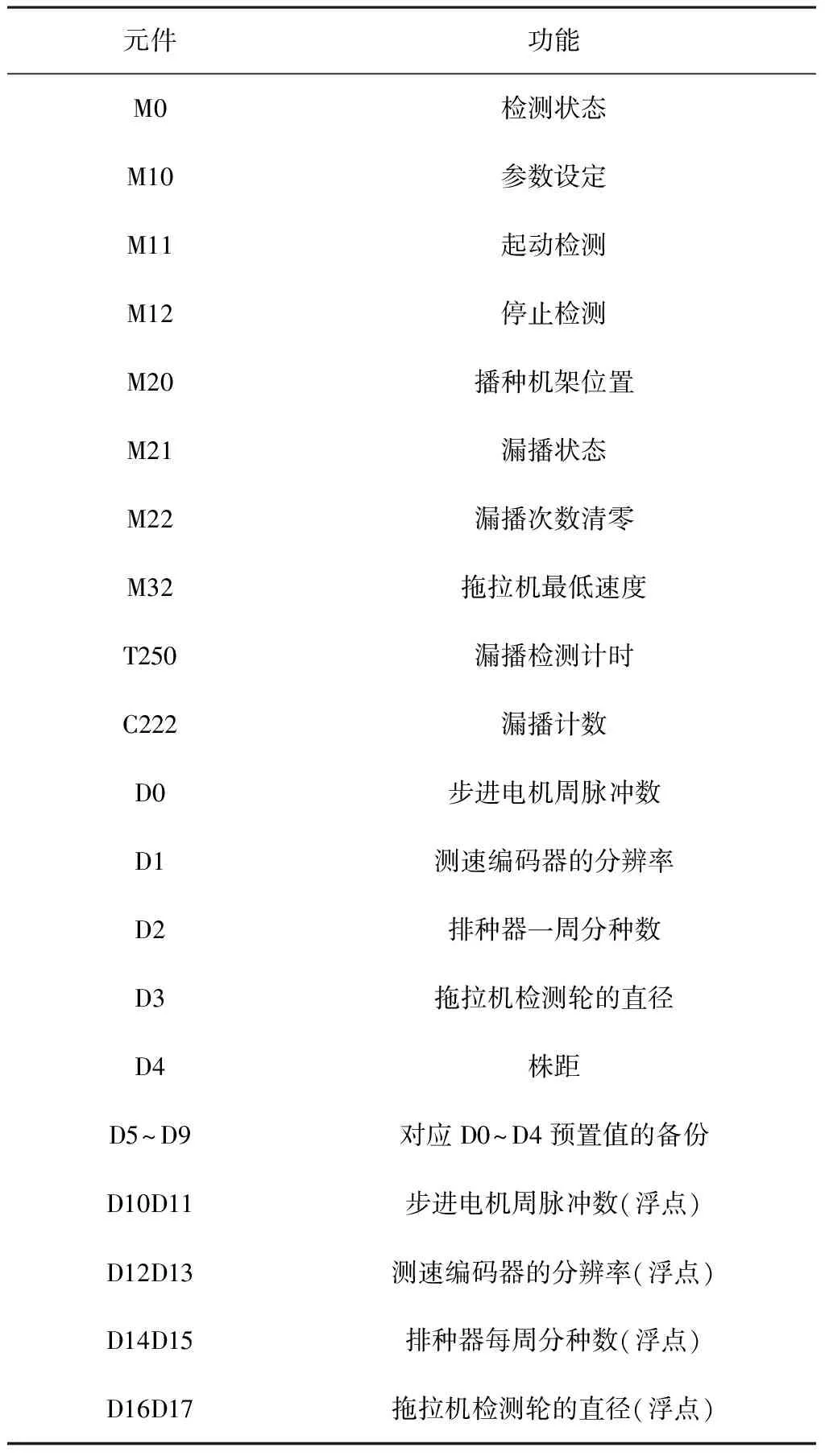

表2 辅助继电器M、定时器T、计数器C、数据寄存器D功能设定

续表2

图1 PLC输入/输出接线图

3 PLC程序设计

3.1 初始化和参数设定

系统初始化时,初始化脉冲M8002使积算式漏播定时器T250复位,用M22手动对32位漏播计数器C222清零。不使用初始化脉冲M8002自动清零是为了PLC重新运行时保留前面工作的漏播数据。当播种机机架放下时M20=1,检测状态M0可以由触摸屏通过M11和M12实现起动与停止,如图2所示。

图2 初始化及检测起动梯形图

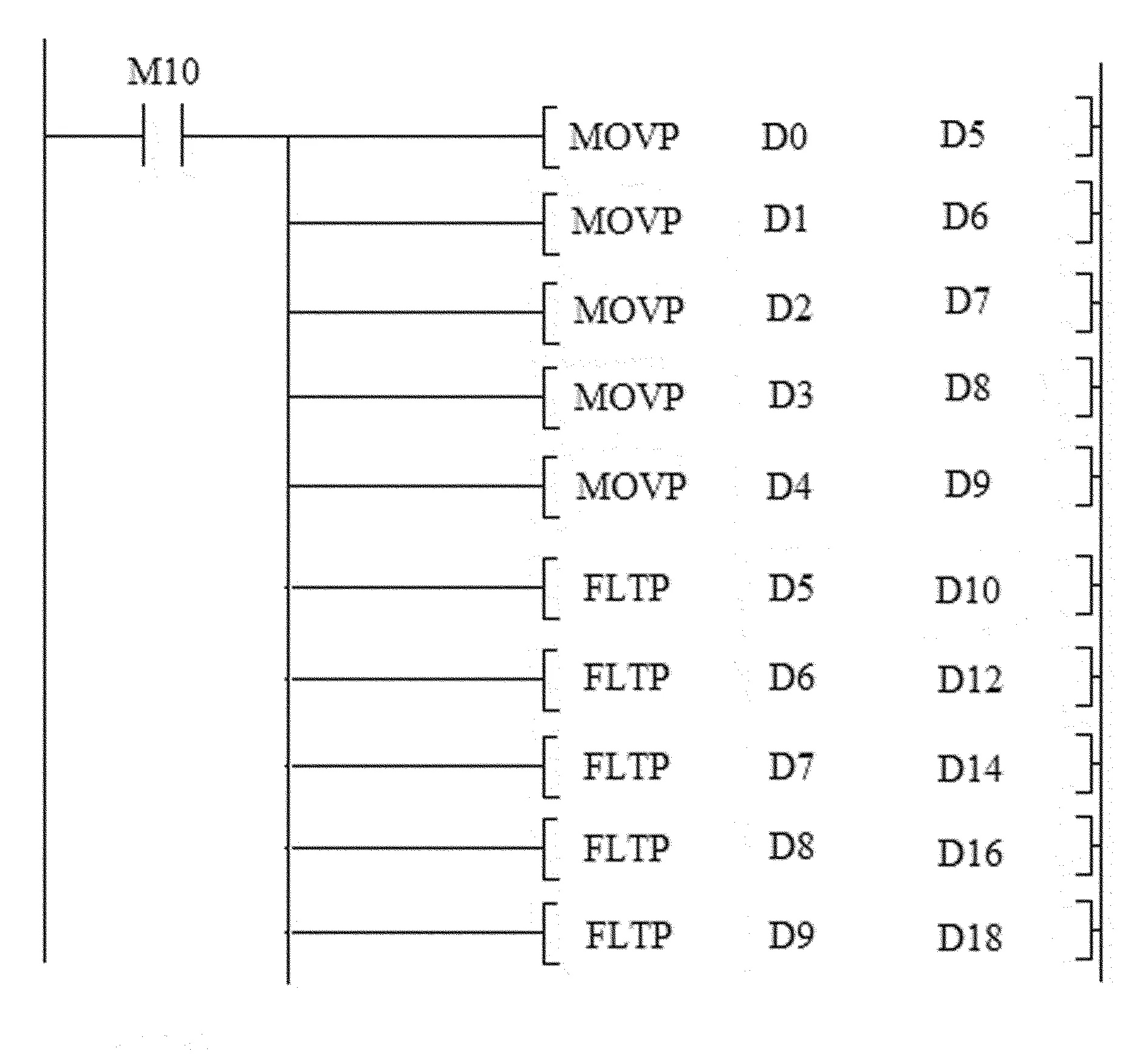

在检测开始前先要对固有参数进行设置,包括步进电机的周脉冲数、旋转旋转编码器的分辨率、排种器的周分种数及拖拉机检测轮的直径。这些参数都是确定的,可以预先存入数据寄存器D0、D1、D2、D3。如果固有参数要改变,可通过触摸屏对D0、D1、D2、D3进行修改。经常要改变的参数只有株距,将其存入数据寄存器D4。参与运算的数据需要变换为浮点数才能进行运算,如图3所示。运算结果若要输出,就需要将浮点数转换成整数再输出,如从Y0输出的脉冲频率。

图3 参数设置梯形图

3.2 时性拖拉机速度检测

测速指令SPD对从X0输入的脉冲计数,得到拖拉机的转速为

(1)

式中D—对X0的计数值;

K1—编码器分辨率;

T—测速周期 (ms)。

拖拉机的线速度

v=nπl

(2)

式中l—拖拉机检测轮直径(mm)。

指令SPD的计数周期是ms级的,通过实验测得当测速周期T=250ms时就可以满足精度要求。为了便于PLC计算,拖拉机线速度v的单位定为“mm/s”。将式(1)代入式(2),则拖拉机的线速度为

(3)

3.3 步进电机的频率

播1粒种子所需脉冲数为

(4)

式中K2—步进电机周脉冲数;

N—排种器一周分种数。

每秒需要播的种子数为

(5)

式中v-拖拉机线速度 (mm/s);

t—时间(s) ;

P—株距(mm)。

t=1s,将式(3)代入式(5),求得

(6)

由式(5)、式(6)得到步进电机的频率为

f=A×B

(7)

式中A—播1粒种子所需脉冲数;

B—每秒需要播的种子数。

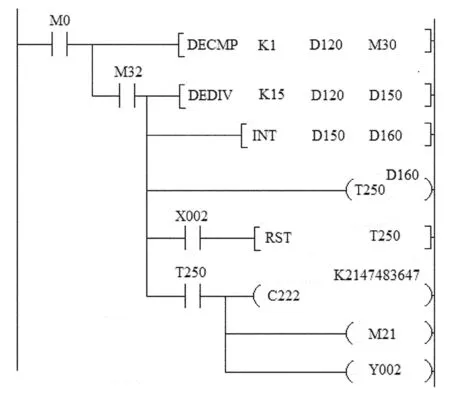

下面分析几个主要模块的梯形图,根据固有参数和株距计算相应的系数,如图4所示。

图4 参数计算梯形图

因为固有参数和株距已经确定,所以在设定参数状态(M10=1)时,只需计算1次(浮点运算指令加后缀P)即可得到相应的系数,不需要每个扫描周期反复计算。

通过测速指令SPD,以250ms为采样周期,对拖拉机实的时速度进行检测,根据设定的株距计算出步进电机所需的频率;然后通过脉冲指令PLSY从Y0输出,输出脉冲的数量要设成0,表示脉冲数量不限。因为是实时速度,所以PLC的每个扫描周期都要对输出频率D140进行计算和更新,如图5所示。

图5 速度检测与脉冲输出梯形图

3.4 漏播报警

按照拖拉机行进的速度和设定的株距,由式(4)求得每粒种子的播种间隔时间C为

(6)

式中B—每秒需要播的种子数。

取间隔时间C的1.5倍(D160)作为漏播定时器T250的设定值,T250的精度是100ms。正常播种时,每粒种子落下使定时器T250复位;出现漏播时,设定的时间内没有种子落下,T250就会置位。T250每置位1次,计数器C222就会记录1次漏播。C222是32位增/减计数器,这里只使用增计数功能,方向控制M8222默认为0,不用控制。计数的当前值在触摸屏上显示,每次漏播都会驱动蜂鸣器报警。

为了避免检测状态下,拖拉机长时间停止,测得的播种间隔时间太长,使漏播定时寄存器溢出,需要拖拉机速度大于最低设定速度时(M32为1)再启动漏播检测,如图6所示。

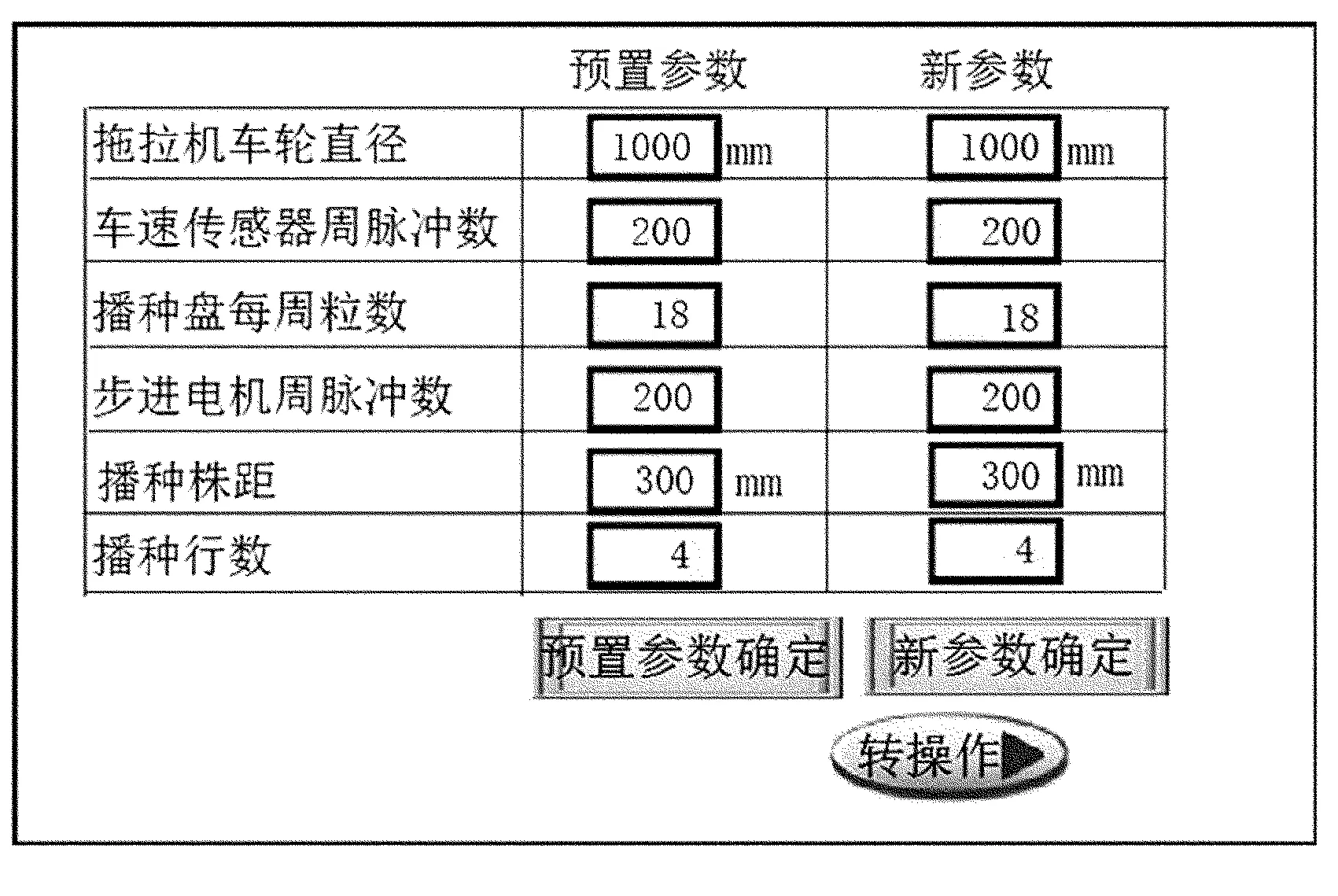

4 触摸屏

系统采用了7寸威纶TK6070IP触摸屏,通过RS-485串行通讯口与PLC连接,用于系统的参数设定和播种过程的状态监测。

参数设置页面如图7所示。根据系统目前工作情况,预置了一组参数。若要更换排种器、测速传感器和拖拉机等,则需要将新参数输入后再按下确定按钮。

图6 漏播检测梯形图

图7 参数设置页面

播种器(4行)工作状态监控页面如图8所示。显示系统是否处于检测状态、播种机机架是否放下、是否出现漏播、漏播数量、漏播率和拖拉机的当前速度等,在此页面可以起动和停止检测,也可以清除漏播次数。

编程软件GX Developer+GX Simulator在程序仿真时对高速脉冲指令不支持,无法看到脉冲指令的执行结果,可以通过触摸屏在程序调试过程中监测PLC内部相关寄存器中数据的变化。

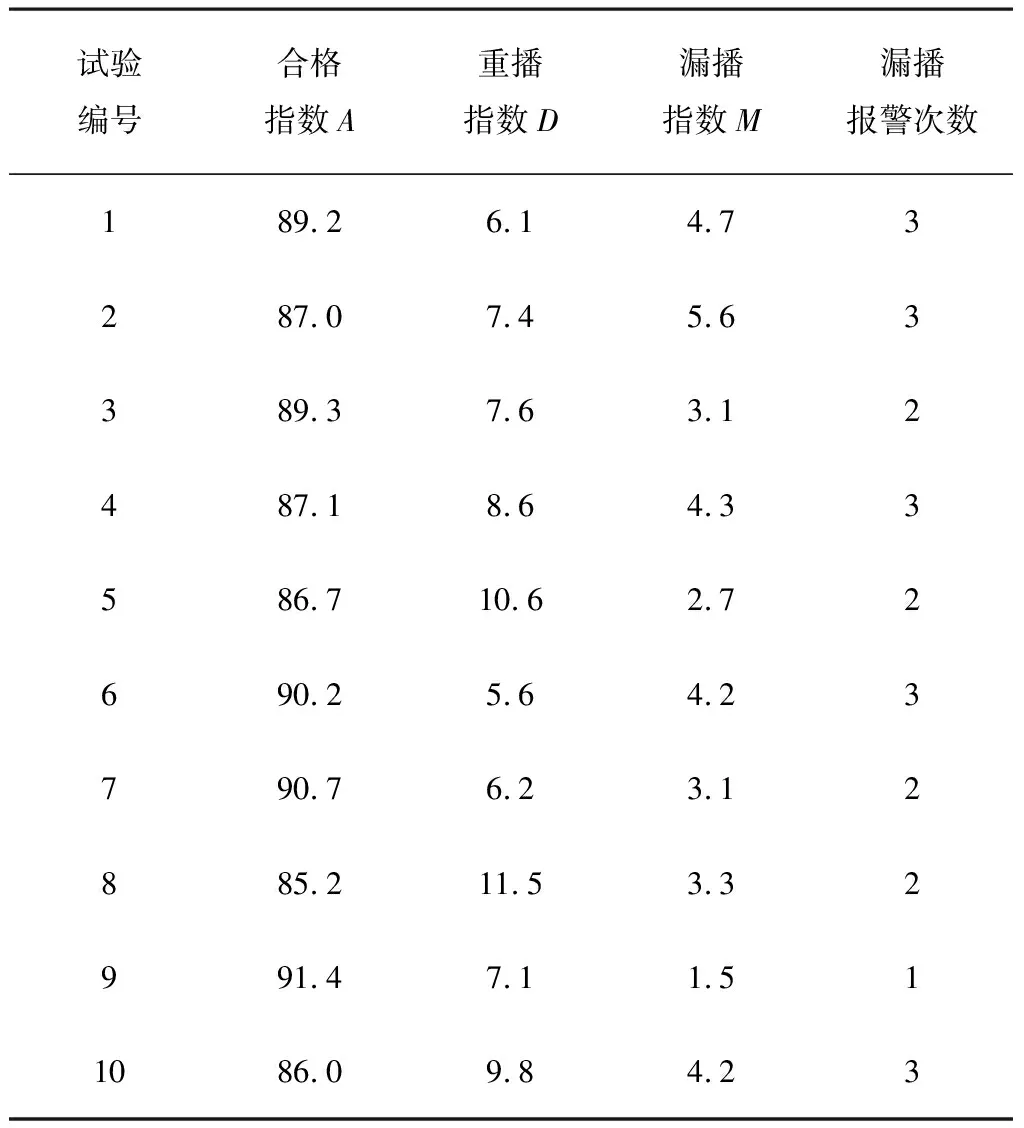

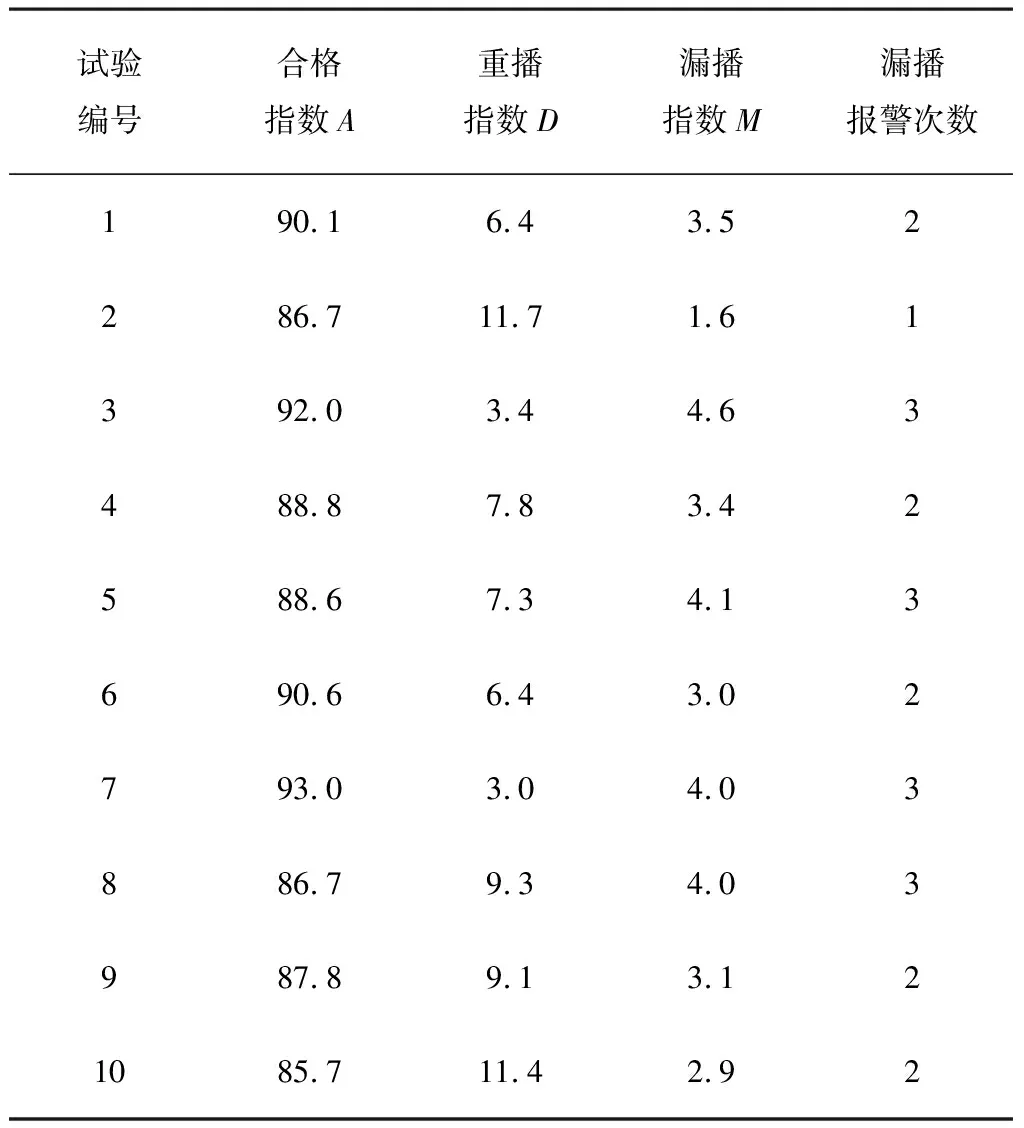

5 试验结果分析

5.1 试验目的与条件

为了验证监控系统对株距控制的准确性和可靠性,进行了田间播种试验。试验采用18个舀勺的勺轮型玉米排种器,因为勺轮型排种器转速过高会增加重播和漏播率,所以将拖拉机作业速度限制在4~5km/h。

5.2 试验结果

依据国家标准 GB-T 6973-2005《单粒(精密)播种机试验方法》,设株距为P,播种株距大于1.5P为漏播,播种株距小于0.5P为重播,株距在(0.5~1.5)P为合格。试验时,在田间连续选取60个点,计算出合格、重播和漏播指数。

表3和表4分别是株距设置为20cm和30cm的试验结果。试验结果完全满足国家标准《JB-T 10293-2001 单粒(精密)播种机技术条件》中规定的“当株距>20cm时,株距合格指数≥80%,漏播指数≤8%”的技术指标,且能够实现株距的精确调整。系统显示的漏播次数与实际观测情况完全一致。

监控系统依据拖拉机行进速度控制步进电机,所以系统不能减少拖拉机车轮滑移和排种器本身漏种引起的漏播现象。

表3 株距20cm播种试验结果Table 3 Planting test results at plant spacing 20cm

表4 株距30cm播种试验结果Table 4 Planting test results at plant spacing 30cm

6 结论

1)采用步进电机来驱动排种器,可以精确控制播种株距,降低地轮驱动排种器时的漏播率,且控制简单、价格低廉。

2)以PLC为控制核心,使系统有更好的灵活性和适应性,且开发周期短。

3)依据计算机“看门狗”原理,设计了漏播检测程序,这是本设计的主要创新点。

4)利用触摸屏强大的人机对话功能,使得更改参数和操作更加方便,还可以节省PLC的输入输出点数。