电力控制系统在拖拉机耕深控制中的应用研究

2020-10-17伍志丹

王 淼,伍志丹,黄 莺

(柳州铁道职业技术学院,广西 柳州 545616)

0 引言

近年来,随着社会发展和时代变迁,我国从事农业的人口数量大幅减少,可用的土地资源也日益萎缩,农业生产面临的形势极为严峻。目前,我国的农业生产模式开始从小规模分散经营向种植大户集中经营转变,为农业机械的推广应用创造了条件。我国对各种农业机械上研究相比发达国家起步较晚,但是发展迅速,农业生产的机械化率得到了显著的提升,一些主要粮食作物已实现了全程机械化生产。因此,在现有基础上,吸收新型技术提高农业机械的整体性能和适应性,对农业的可持续发展具有重要意义。

拖拉机是数量最多且通用性最好的农业机械,可以独自用于物资的运输,也能作为农业机械的牵引动力。在很多相关的研究中,拖拉机都是各种新型农机技术的测试平台,以验证新型技术方法的实用性。土地耕作是拖拉机的一项重要作业内容,耕作质量主要用耕深来反映。耕作深度对农作物的根系生长和产量有决定性的影响,耕作太深会破坏大田的土壤结构,耕作太浅又会减弱根系对养分的吸收。因此,需要在满足作物正常生长的基础上选择合适的耕作深度,才能达到最佳的经济效益[1]。拖拉机行进过程中会受到地势起伏和土壤不均匀的影响,导致耕作深度发生变化,甚至偏离设定值较大的范围。耕深变化降低了拖拉机的作业质量,增加油耗和农机器具的磨损,是耕作面临的主要问题[2]。

传统的耕深控制方法主要为力调节、位调节和高度调节,但是高度调节使用相对较少。力调节是根据犁入土越深则拖拉机所受阻力越大的原理,改变拖拉机的附着性能,使耕深和输出功率保持稳定;但是,当土壤结构不均匀时,相同耕深下的阻力也不同,这就需要通过位调节来进行弥补[3]。位调节是将位移传感器安装在拖拉机的作业部件上监测耕深,与设定值比较后根据结果进行反馈调节,使耕深迅速恢复到合适的区间内[4-5]。此外,吴国桢等对基于液压伺服系统的耕深位控制进行了研究,阐明了该系统的优点和适应性[6]。杜巧连等和商高高等分别测试了电液耕深控制方法在位控制和力控制中的效果,发现该方法的控制精确度高,稳定性好,具有很大的应用价值[7-8]。李博等为了适应山地和丘陵地区小面积田块的耕作需求,设计了一个微耕机的耕深自动调节系统,能够有效地控制和稳定耕深,提高了小型耕作机械的性能[9]。

目前的拖拉机耕深控制方法大多为液压式或电液混合式,具有控制准确和可靠性高的优点,但由于采用了闭环控制和液压传动,控制的实时性无法增强,对耕深的调节存在一定的滞后,影响了机械的智能化水平。针对当前我国精准农业发展的现状,引入电力控制系统可以较好地解决上述的问题。电力控制系统具有稳定的电力运行状态,可以协调不同设备的动作和响应时间,实现对控制过程的优化[10]。在工业领域,电力控制系统与监控软件结合,引领了工业控制技术的发展趋势[11]。张晓莉等提出基于步进电机的控制算法,提高了冶金电力控制的准确性[12]。符晓芬和奚秀芳的研究表明:与传统的方式相比,电力系统在拖拉机的驱动效能、位置确定和转角控制方面具有明显的优势[13-14]。

目前,电力控制系统已经开始应用到拖拉机上,但是还缺少耕深控制相关的研究和报导。为此,以电力控制系统为核心,对拖拉机的耕深进行控制,以期提高耕深控制的实时性和准确性。

1 农业机械平台

农机平台为东方红LX604型拖拉机,该型拖拉机的前后轮距分别是165cm和210cm,离地高度35cm,额定输出功率45kW,行驶速度为2.0~33.5km/h,能为各种作业机械提供牵引动力。用于耕作的犁为东方红1L-425铧式悬挂犁组,由拖拉机牵引,工作幅宽110cm,耕作深度在12~20cm之间。

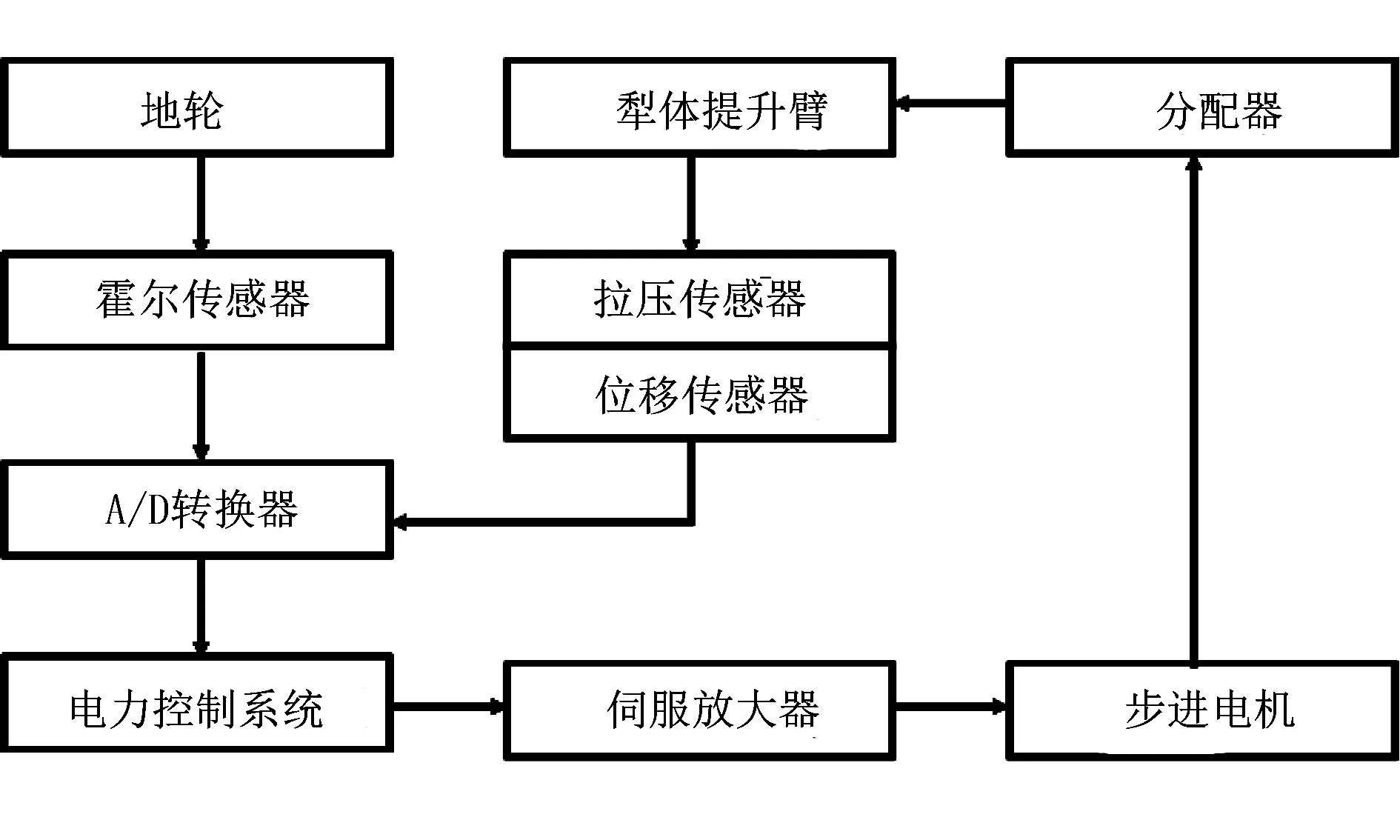

耕作深度采用位调节和力调节共同控制,由米郎KTC型位移传感器测定悬挂犁提升臂的位移方向和距离,瑞尔特T302型拉压传感器测定悬挂犁组受到的土壤阻力。拖拉机的导向轮上安装JLl8A3型霍尔传感器用于测量拖拉机的行驶速度,3种传感器的数据经AD6673型转换器转换为数字信号传送给电力控制系统;电力控制系统接收传感器的实时数据,将分析结果与设定的耕深数据比较,确定耕深的修正量后发出指令;指令经过伺服放大器后到达步进电机,电机按照控制指令正反转动;分配室内的油液在电机驱动下重新分配,改变犁体提升臂的位置,以达到调节耕深的目的。步进电机的驱动芯片为东芝TA8435型,结构简单,可靠性好,具有二相驱动的功能。作业前,根据实际情况设定相应的耕深,当地势起伏或土壤湿度、硬度出现变化导致拖拉机行进的阻力不均匀时,电力控制系统则自动设定电机速度调节耕作深度。农机平台总体设计如图1所示。

2 电力控制系统

电力控制系统由拖拉机的发电机提供电源,根据参数要求选择无刷直流电机作为动力源部件,电力的变换电路为全桥式逆变器。系统的主控单元为微芯PIC18F23K型芯片,运行速度快,能耗低,内部集成了增强型CCP模块和用于通信的USART模块。芯片具有模糊控制算法理论和PID自动调节功能,从而实现对耕深的自动控制。系统采集犁体提升臂的位移信号和力信号,结合拖拉机的行驶速度,以模糊算法基于知识推理库确定耕深的调整量和响应时间,形成闭环调节模式,具有较好的适应性。系统中安装显示屏,用于反映传感器采集的数据信息、系统运行状态和耕深控制情况。电力控制系统结构如图2所示。

图1 农机平台的总体设计

图2 电力控制系统的结构

电力控制系统的软件参考奚秀芳的研究进行设计,建立行驶速度、提升臂位移和拉压力等监测参数与步进电机转速之间的关系模型,以便精确获得耕深的控制量。核心芯片在计算耕深调整量的过程中引入了传感器采集到的速度、位移、拉压力等自变量,因此对性能指标的迭代收敛具有良好的效果,实现电力控制系统对耕深的实时准确调节。

3 耕深控制流程

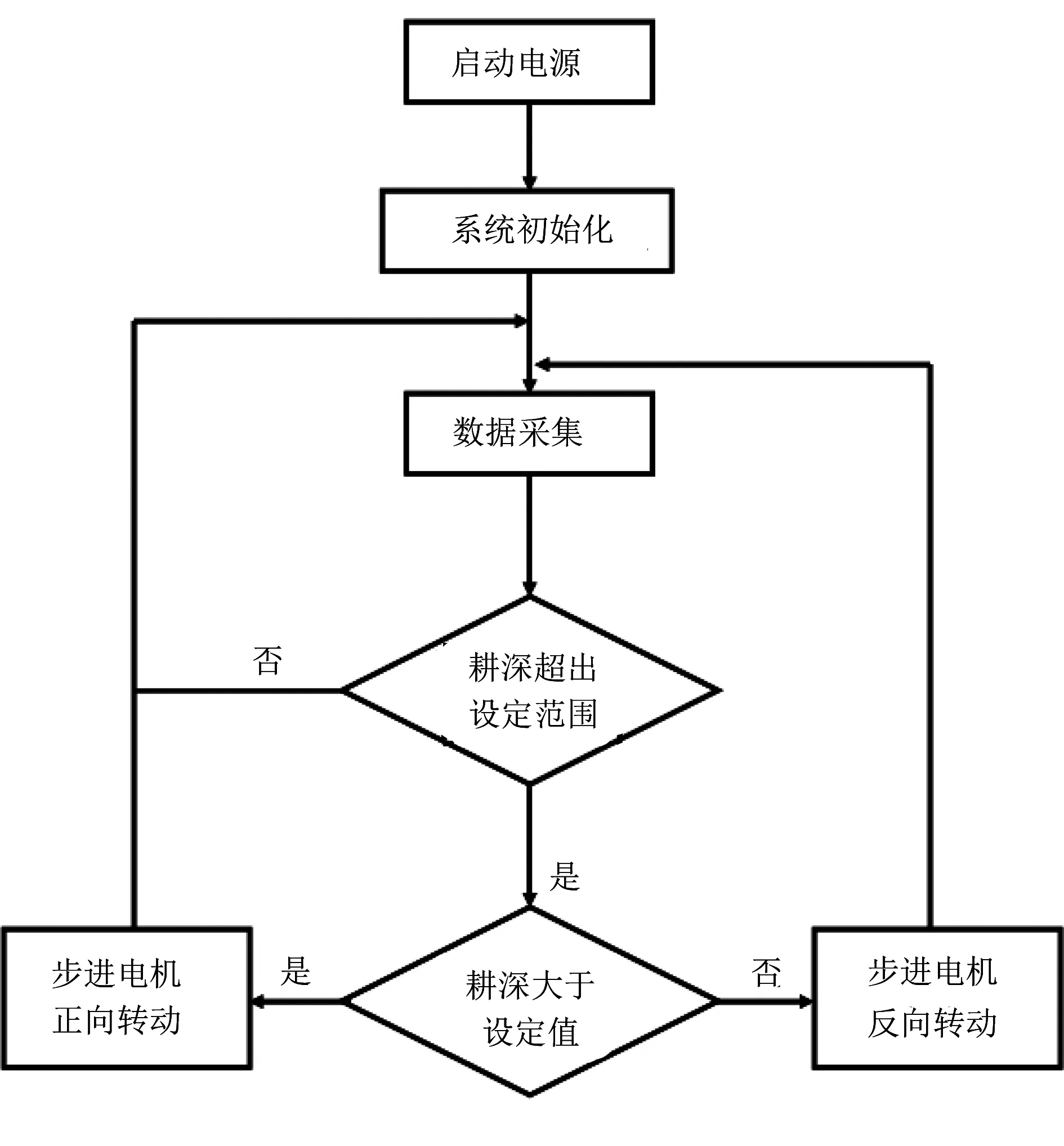

耕深控制系统启动后,首先进行初始化,然后传感器采集数据。位移传感器安装在拖拉机上,通过杠杆结构与反映耕深的连杆连接,随着连杆的位移产生相应信号。位移传感器产生的模拟信号与耕深成正比,通过负反馈与给定信号形成闭环控制模型。拉压传感器安装在犁组的应变片上,采集上拉杆的受力信号。拉压传感器产生的模拟信号与犁耕阻力成正比,通过例反馈与给定信号形成第二反馈回路。

核心芯片将反馈的耕深数据与设定值比较,若实际耕深在设定的范围内,则继续进行监测;若实际耕深超出设定的范围,则进行调节。对耕深的调节以位调节为主,以力调节为辅,使耕深回归到设定的范围内。当实际耕深大于设定值时,步进电机正向转动,反之则反向转动。在步进电机的驱动下,液压油流进或流出分配室的油缸,从而带动犁体提升臂的升降,最终达到控制耕深的效果。耕深自动控制流程如图3所示。

图3 耕深自动控制的流程

4 试验结果与分析

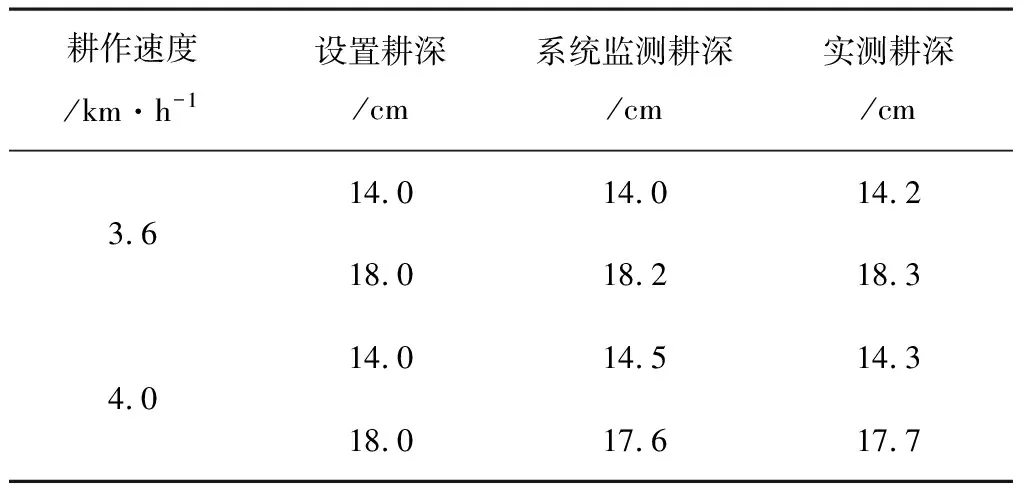

为了检测电力控制系统对拖拉机耕作深度的控制效果,在本单位的试验基地中进行作业。试验田块为旱地,形状较为规则,地势略有起伏,选择田块中100m长的地段,用拖拉机耕作。拖拉机设置4个耕作速度分别为3.0 、3.3、3.6、4.0km/h,设置两个耕作深度分别为14cm和18cm,共8个耕作条件。在每个耕作地段上均匀选择10个点,记录显示屏上的系统监测耕深,并测量实际耕深,分析与设定值之间的差异。

试验结果如表1所示。

表1 系统对耕深控制的准确性

续表1

当耕深分别设置为14cm和18cm时,不同速度下的实际耕深在13.8~14.3cm和17.7~18.3cm之间,偏离设置值很小。系统对耕深的监测也很准确,最大偏差仅为0.4cm。因此,电力控制系统对耕深具有很好的控制效果。

5 结论

在东方红LX604型拖拉机上安装电力控制系统,对牵引的铧式悬挂犁组耕深进行控制。系统以微芯PIC18F23K型芯片为核心,接收传感器的实时数据,分析结果与设定的耕深数据进行比较,确定耕深的修正量。对耕深的调节以位调节为主、力调节为辅,步进电机按照控制指令转动。分配室内的油液在电机驱动下重新分配,改变犁体提升臂的位置,以达到调节耕深的效果。在不同的试验条件下,实际耕深偏离设置值很小,系统对耕深的监测也很准确,表明电力控制系统可以用来提高耕深控制的实时性和准确性。