马铃薯振动挖掘试验台的设计与试验

2020-10-17黄伟凤黄積佰刘庆庭

武 涛,黄伟凤,黄積佰,刘庆庭

(华南农业大学 工程学院,广州 510642)

0 引言

马铃薯是我国重要的粮食作物之一。农业部在2015年推进马铃薯的主粮化策略,马铃薯正式成为我国第四大主粮作物[1-2],并推进南方67万hm2冬闲田马铃薯种植[3]。2016年,我国的马铃薯机收面积到达140万hm2,机收率达24.7%[4],仍需继续推进马铃薯机械化收获。

目前,市场上的马铃薯收获机主要分为固定式挖掘和振动式挖掘两种[5-7]:前者结构简单,但在南方黏湿土壤作业环境下会遇到挖掘阻力大和土壤拥堵的问题;振动式挖掘采用振动原理改变土壤颗粒的加速度和惯性力,加速土体的破坏,可以大大减小挖掘阻力[8-9]。

针对振动减阻挖掘技术,国内外开展了系列研究。W. S. Kang[10]等设计了3种不同的振动挖掘铲,以振动幅度、凸轮转速和前进速度为因素对比研究振动挖掘的土壤分离效果。K.A.J.Al-Jubouri[11]等在前进速度为3km/h、挖掘深度200mm、振动幅度10~25mm和振动频率7.5~18Hz的条件下进行田间试验,结果表明:相比固定式挖掘,振动挖掘能够有效地降低挖掘阻力并提高马铃薯的收获质量。王雪艳[12]就振动深松技术以强迫和自激振动两种方式研究激振频率和激振振幅对牵引阻力的影响效果。樊英生[13]等设计并试制了4UD-600型马铃薯挖掘机,可实现挖掘机的振幅和入土角可调。石林榕[14]借助虚拟样机技术软件Adams和非线性有限元软件Ls-Dyna相结合法模拟小型马铃薯挖掘机振动挖掘铲挖削土壤过程,并采用回归方程计算出最优牵引力时的牵引速率、振动频率、振动幅值和入土角。吕金庆[15]等开展基于4U1Z型振动式马铃薯挖掘机的作业速度、振动分离筛角和振动频率对马铃薯收获效果的研究。众多研究表明:合理调整振动装置的结构与运动参数是振动减阻挖掘的关键所在,但工作部件运动参数对于振动挖掘阻力的确切影响尚未明确。

针对马铃薯收获过程中挖掘阻力大的问题,设计了一种马铃薯振动挖掘试验台,通过试验研究确定了振动挖掘的关键运动参数,以期为马铃薯振动挖掘收获装备的设计提供参考。

1 总体结构及工作原理

1.1 总体结构

马铃薯振动挖掘试验台主要由土槽框架、丝杆推送机构、牵引电机、激振电机、阻力测试传感器、速度传感器、位置传感器及振动挖掘机构等组成,如图1所示。其中,振动挖掘机构由激振电机、平面板、涨套凸轮激振部件、鱼眼杆件及挖掘铲等组成。土槽框架正前面采用有机玻璃材料,便于对土壤扰动情况进行观察;速度传感器沿着土槽框架外边线安装在平面板上,用于测试振动挖掘机构的前进速度;位置传感器安装在土槽框架两端,防止振动挖掘机构撞击到土槽框架,保证作业安全。试验台的主要技术参数如表1所示。

表1 马铃薯振动挖掘试验台主要技术参数

1.2 工作原理

作业时,激振电机通过传动轴带动涨套凸轮激振部件转动,涨套凸轮激振部件通过鱼眼杆件带动挖掘铲后端产生振动;牵引电机带动丝杆旋转,推动整个振动挖掘机构沿两侧滑轨向前平移;挖掘铲在振动的同时向前运动,使垄内土壤松动、破裂,阻力测试传感器与电脑相连,记录实时牵引阻力;同时,可透过土槽框架的有机玻璃可观察作业过程中土壤的扰动情况。

通过变频器调节牵引电机的转速,可改变振动挖掘部件的前进速度;通过调整深度调节板和鱼眼杆件的接入长度,可以调整挖掘深度;通过改变涨套凸轮的内外涨套对齐位置,可以调整振动幅度;通过激振电机编码器,可以调整振动频率。

2 关键零部件设计

2.1 挖掘铲设计

2.1.1 挖掘铲结构

为减小挖掘阻力、减轻拥堵、适应振动挖掘,挖掘铲采用条形铲结构[16-17],如图2(a)所示。挖掘铲以一定倾角铰接在鱼眼杆件和深度调节板上,挖掘铲两边折起,后端开安装孔,前端开可调孔位。挖掘铲后端通过鱼眼连接杆与涨套凸轮连接,前端通过深度调节板与振动挖掘部件连接,不同孔位连接,可调整不同振动方式。调整深度调节板和鱼眼杆件连接长度,可调整挖掘铲的入土深度。

1.牵引电机 2.丝杆推送机构 3.激振电机 4.涨套凸轮激振部件 5.速度传感器 6.阻力测试传感器 7.平面板 8.位置传感器 9.土槽框架 10.挖掘铲 11.鱼眼杆件

挖掘铲的工作原理如图2(b)所示。工作过程中,激振电机的传动轴将动力经涨套凸轮传递到鱼眼杆件,鱼眼杆件带动挖掘铲后端规律振动;挖掘铲刃从薯土下层切削土壤,将土壤和薯块崛起并振松土块,随着挖掘铲的的前进,薯土混合物沿铲面向后输送。

图2 振动挖掘铲示意图

2.1.2 挖掘铲参数设计

根据早期田间马铃薯种植情况调研发现:南方冬种马铃薯(江门台山市马铃薯种植基地)的种植平均垄宽为350mm,双行种植,株距300×200mm,平均发薯深度为150mm。本试验台模拟单垄挖掘,即要保证挖掘铲尽可能崛起所有薯块,故铲宽取400mm。挖掘铲作业过程中,薯土经过挖掘铲振动作用后,向后输送。若挖掘铲太长,容易造成挖掘铲面堆积土壤过多、阻力过大;挖掘铲太短,则振动挖掘后薯土疏松效果不明显。结合实际作业情况,取铲长180mm。挖掘铲两侧折起宽度需要满足铰接件安装空间需求,故取40mm;可调孔位长度取80mm,保证与深度调节板有3个位置状态的调节范围,可调整出挖掘铲前端无摆幅、小摆幅和大摆幅的振动状态。鉴于冬种马铃薯平均挖薯深度,为保证挖掘时不伤及薯块,故本试验台设定马铃薯挖掘深度为120~300mm可调。

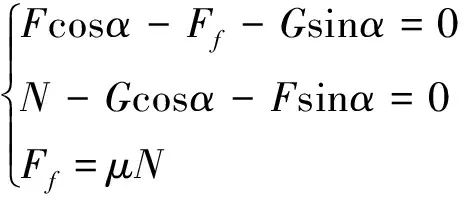

挖掘铲的倾角需要结合挖掘过程中土壤的受力情况进行分析,如图2(c)所示。根据土壤静力学分析可得

(1)

式中F—土壤对铲面的阻力;

G—铲面土壤重力;

N—铲面土壤所受正向力;

Ff—土壤与挖掘铲之间的摩擦力;

μ—土壤与铲面摩擦因数;

α—铲面倾角。

因此,铲面倾角α可表示为

(2)

挖掘铲实际倾角α1<α<φ(土壤对铲体的摩擦角)时,不会发生壅土现象,φ∈(22°,45°)[18]。南方冬种马铃薯收获时恰逢雨季,土壤湿润粘重,故α设定为0°~30°可调。

2.2 涨套凸轮激振部件

2.2.1 结构及工作原理

涨套凸轮激振部件由内涨套凸轮、外涨套凸轮、张紧套、调节螺母、鱼眼杆件等组成,由转动轴带动,分别连接挖掘铲后端两侧,结构如图3所示。凸轮机构由内外涨套凸轮嵌合而成,内外凸轮均为内偏心轮,其偏心圆最薄位置开有裂缝,采用涨套原理可在一定范围内扩大和压缩。在涨套凸轮外圈均匀雕上刻度,调整不同的刻度对齐便可形成不同的振动幅度。内外涨套凸轮可在360°方向旋转组合,在0~20mm的振幅范围内无极调整。

需要做调整时,调整张紧套,使其外圈直径变小,按照振幅需求调整内涨套凸轮位置,再调整张紧套,使其外圈直径变大,压紧固定现有涨套凸轮组合,经过传动轴带动便可按设定振幅振动。

1.鱼眼轴承 2.调节螺母 3.鱼眼杆件 4.端盖 5.固定轴承 6.张紧套 7.内涨套凸轮 8.外涨套凸轮

2.2.2 关键运动参数的确定

前进速度、振动频率和振动幅度是振动装置的关键参数,前进速度影响单位土壤在挖掘铲上保留的时间,振动频率直接影响单位时间内松动的土壤量,振动幅度直接影响土壤刨起的高度,三者都会影响单位时间挖掘铲上土壤的堆积量,从而影响牵引阻力。

为了更好地掌握合适的运动参数范围,进行了关于前进速度、振动频率和振动幅度的预试验。结果发现:牵引电机调频器的频率f与振动挖掘机构前进速度v之间存在v=0.012f的关系,f可在0~50Hz之间可调,即v在0~0.6m/s可调。当前进速度低于0.4m/s时,土壤容易积压在挖掘铲上,导致拥堵;当前进速度高于0.6m/s时,挖掘铲前进快速而迅猛,容易导致土壤振动疏松不充分。因此,前进速度拟选用0.4、0.5、0.6m/s进行进一步试验研究。当振动频率低于8Hz时,挖掘铲振动周期长,挖掘过程中显得无力,阻力大,容易导致土壤埇堵,难以继续前进作业;当频率高于16Hz时,挖掘铲振动周期短,振动剧烈,整个振动装置极易处于不稳定状态,挖掘过程中容易导致土壤颗粒四溅,不利于作业。因此,振动频率拟选用8、12、16Hz进行进一步的试验研究。当振动幅度低于5mm时,挖掘铲振动效果不明显,高于15mm时,土壤被提升的高度大,扰动情况剧烈,不利于稳定作业。因此,振动幅度拟选用5、10、15mm进行进一步的试验研究。

2.3 牵引阻力测试装置

测试装置的牵引阻力由阻力测试传感器进行测量。测试装置包括阻力测试传感器、安装组件及计算机等,如图4所示。

1.平面板时性 2.丝杆 3.T形块 4.安装滑轨 5.阻力测试传感器 6.挡板

安装组件由安装滑轨、T形块和挡板组成,连接丝杆牵引机构和平面板,测试装置主要实现牵引阻力的实时数据采集、显示和存储等功能。

试验前,对空载下的阻力传感器进行初始化设置,逐渐加载,设置传感器的量程,并校核精度。完成校核后,将阻力测试传感器安装在安装组件上,起到连接丝杆牵引机构与振动挖掘部件的中间媒介作用,用以测试丝杆牵引机构带动振动挖掘部件前进的牵引阻力。阻力测试传感器的接收器与计算机对接,完成信号的接收和通讯。

3 试验结果与分析

3.1 材料与试验条件

试验于2018年3月15日在华南农业大学土槽实验室内进行。土壤质地为沙壤土,含水率为23%,土槽中土壤的高度为400mm。

主要仪器为SG-HF数显式推拉力计(测试量程0~20kN,校核后使用量程3kN,测量精度0.01N)。土槽试验如图5所示。

图5 土槽试验

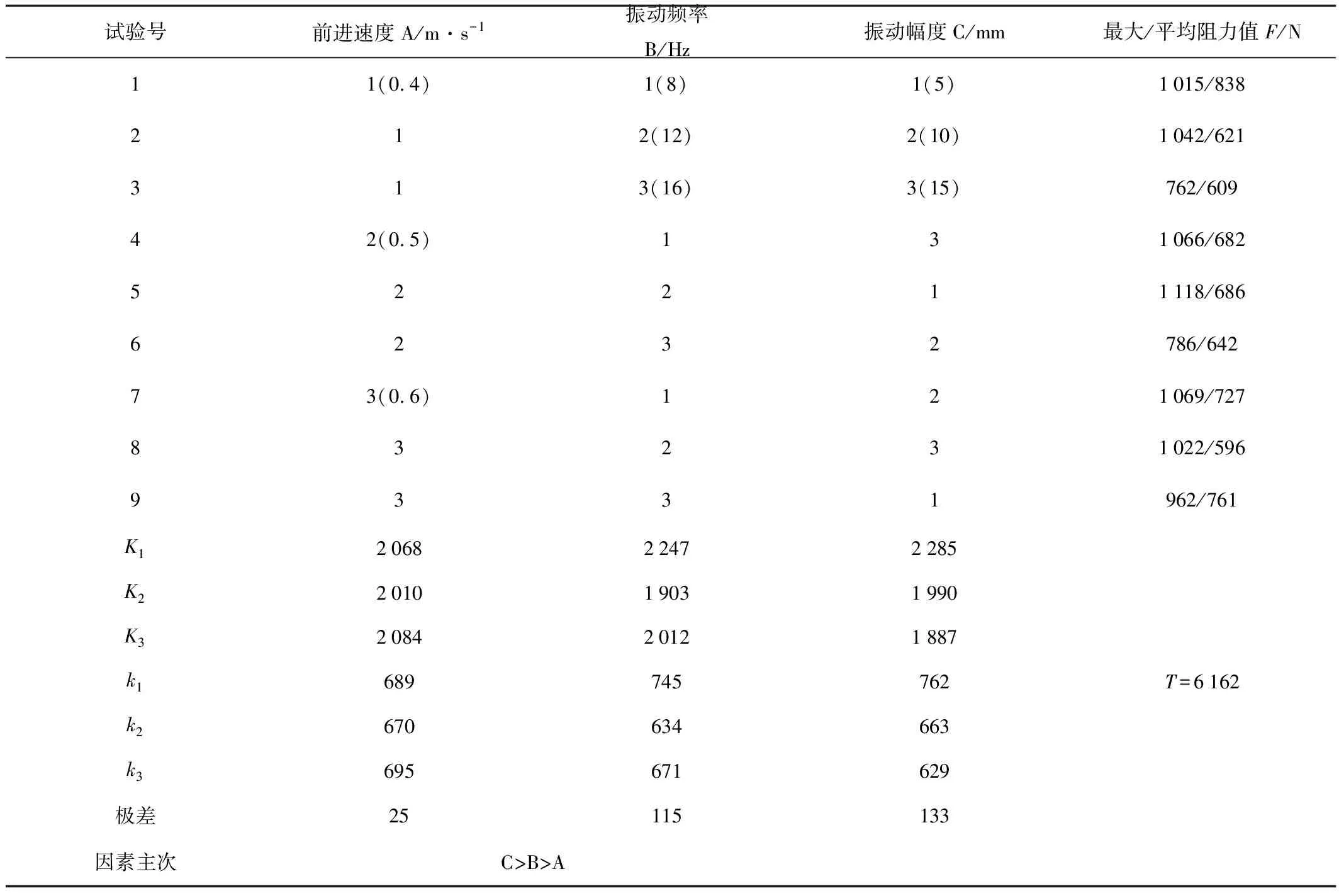

3.2 试验方法

前期单因素试验观察和理论分析表明,影响牵引阻力的主要因素有前进速度A、振动频率B、振动幅度C。为明确上述3个因素对马铃薯挖掘作业时牵引阻力的影响,本试验以牵引阻力F作为衡量标准,采用L9(33)正交试验表进行正交试验。试验因素和水平如表2所示,正交试验方案与结果如表3所示。

表2 正交试验因素水平表

根据马铃薯振动挖掘试验台单垄作业牵引阻力测试的实际情况,试验时压实土垄,调整挖掘铲的入土深度为180mm;调整振动幅度,在电子屏幕输入所需振动频率,在调频器上调到所需速度对应的频率;在计算机同步测力软件中新建牵引阻力实时测试项目,然后启动激振电机,稳定后启动牵引电机,实时记录振动挖掘过程中的牵引阻力值。每个因素组合方案进行3次重复试验,分别测试每次试验牵引阻力F,并取平均值。

表3 试验方案与结果分析

K1、K2、K3代表各因素列对应水平(1,2,3)的数据之和,k1、k2、k3代表各水平数据的综合平均值。

3.3 试验结果与分析

本试验采用IBM SPSS Statistics 19 软件进行数据处理和统计分析[19]。

极差分析表明:各因素对牵引阻力影响的主次作用顺序为振动幅度>振动频率>前进速度;较优参数组合方案为C3B2A2,即振动幅度15mm、振动频率12Hz、前进速度0.5m/s。根据3个水平的k值作因素水平效应图,如图6所示。其中,横坐标表示各因素的水平,纵坐标表示各水平的牵引阻力平均值。

图6 因素水平效应图

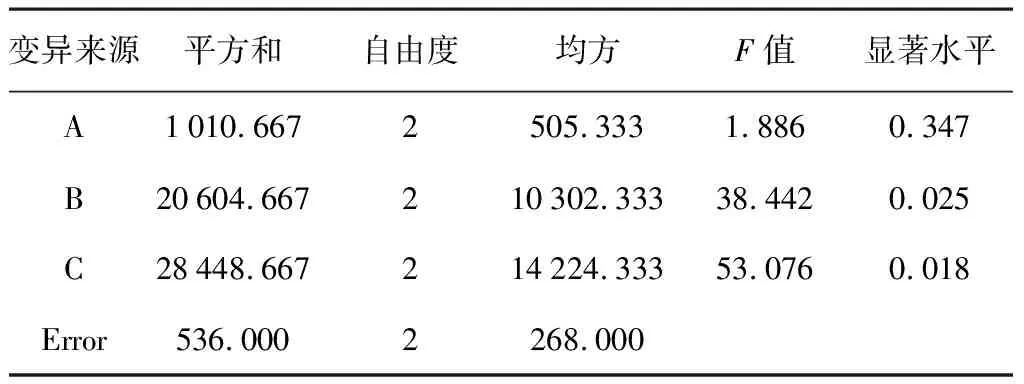

表4 正交试验方差分析

由表4可知,3个因素对牵引阻力的影响程度不同。在95%的置信度下,对于牵引阻力指标,振动幅度影响显著,振动频率影响较为显著,前进速度影响不显著。

3.4 试验验证

由于正交试验方案未包含较优参数组合方案,为确保试验分析结果可靠性,选取上述较优参数组合C3B2A2进行试验验证。为消除随机误差,进行3次重复试验,取平均值为试验验证值,试验结果为594N。通过对比分析可知,优选后的牵引阻力小于其他参数下的阻力值。因此,机构设计时推荐采用较优组合参数,即振动幅度15mm、振动频率12Hz、前进速度0.5m/s。

为验证振动挖掘牵引阻力与平动挖掘的效果区别,设置了对比试验。采用较优组合参数C3B2A2做平动试验,即选取前进速度以0.5m/s,振动频率、振动幅度均为0进行试验,求取3次试验平均值,试验结果为736N。综上所述,最佳振动参数下牵引阻力比平动下牵引阻力减小19%。

4 结论

1)针对马铃薯收获过程中牵引阻力大的问题,设计了可调式马铃薯振动挖掘试验台,主要包括土槽框架、丝杆推送机构、振动挖掘机构及阻力测试装置等。同时,设计了振动挖掘铲和涨套凸轮激振部件,可实现前进速度、振动幅度、振动频率、挖掘深度和入土角度的参数调整,从而为马铃薯挖掘设备设计提供试验基础。

2)涨套凸轮激振部件采用两个雕刻有刻度的涨套凸轮嵌合,并搭配张紧套连接,可360°转动配合,在0~20mm振动幅度范围内无级调整,提高了马铃薯振动挖掘部件振动幅度调整精度。

3)正交试验结果表明:影响振动挖掘牵引阻力的主次作用因素依次为振动幅度、振动频率、前进速度。当振动幅度为15mm、振动频率为12Hz、前进速度为0.5m/s时,振动牵引阻力达到最小值594N,比0.5m/s时平动挖掘牵引阻力减少19%。