大型镶套支承辊热装技术研究

2020-10-14余小兵尹代萍任学贵

余小兵 尹代萍 任学贵

(二重(德阳)重型装备有限公司,四川618000)

支承辊属于轧机关键核心零件,也是轧钢厂主要的大型消耗零件之一。随着现代化热轧、冷轧板带轧机向大型化、高速化、自动化方向发展,对轧机支承辊的要求也越来越高,不仅要求其在承受较高的轧制压力下耐弯不折断,而且要求辊身表面硬度高。大型支承辊一般选用锻造合金钢材质,整体锻钢支承辊制造难度大,成本很高。通常情况下,支承辊要经过多次重磨辊身使用,待一定厚度的硬表层使用完后,余下部分不能再上机使用,实际有效使用量大约占整个支承辊重量15%~25%,其余75%~85%都会废弃。因此,研究采用过盈配合在支承辊辊身上镶装辊套,重复利用原废弃部分,延长支承辊使用寿命,降低轧钢成本。大型辊套热装技术是支承辊修复核心技术之一,以某钢厂支承辊具体修复研究介绍镶套支承辊的热装关键点及工艺技术方案。

1 结构及组成

1.1 结构特点

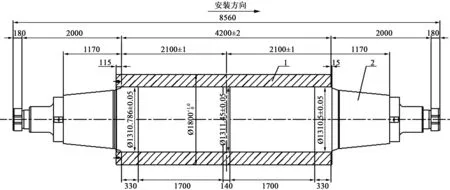

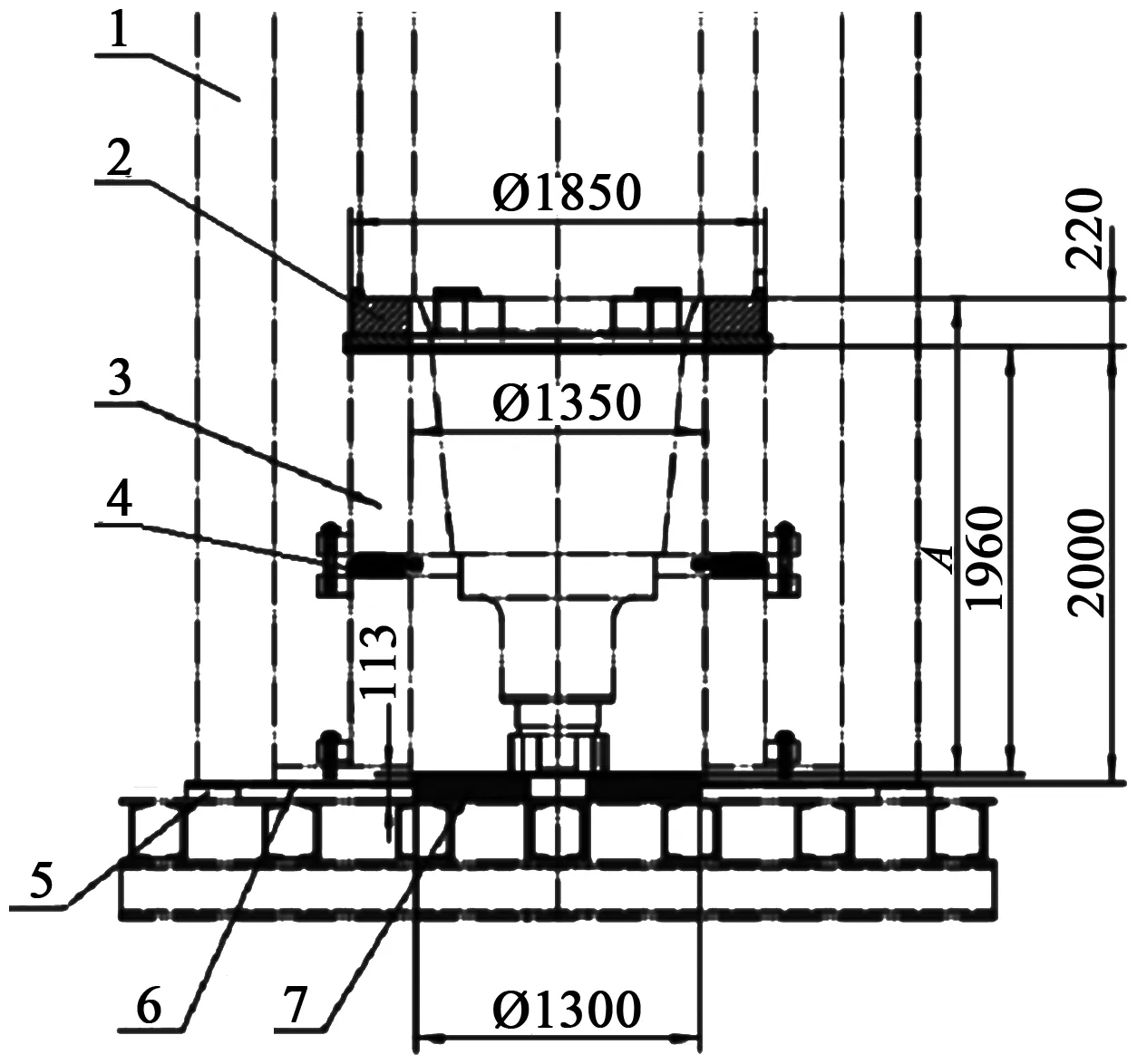

某钢厂4200 mm轧机支承辊镶套修复项目是利用已报废的支承辊,将辊身表层去掉,加工改制成镶套支承辊的辊芯。新制作1件辊套,加工后通过热装方式,将辊套镶在辊芯上成为一体,再精加工辊套外圆和长度,形成支承辊成品,如图1所示。

(1)辊芯由报废的支承辊改制,辊芯长度8560 mm,重量67.7 t,其辊身两端分别为∅1310.5 ±0.05 mm、∅1310.786±0.05 mm,长度均为330 mm的圆柱面;辊身中部为∅1311.45 ±0.05 mm、长度为140 mm的圆柱面,在辊身上形成两段长度为1700 mm的圆锥面。除辊身外,辊芯的其它部位均利旧,不加工。

(2)辊套外径∅1810 mm,内径∅1310±0.05 mm,辊套辊身长度4200 mm(热装精加工后),中心线位置的内壁有内径∅1310+1 mm、宽度100 mm的槽。热装前,辊套外圆留加工余量10 mm;辊套的装配定位端面留加工余量15 mm;把合辊套吊耳端面留加工余量115 mm;辊套长度4330 mm,重量41.6 t。辊套外圆和两端面留的余量待热装后精加工至镶套支承辊成品尺寸。

(3)辊芯的辊身有大、小头之分,且两头小中间大;辊套内孔是圆柱形。辊芯的辊身大头与辊套配合过盈量是0.686~0.886 mm;小头的过盈量是0.4~0.6 mm;中间位置的过盈量是1.35~1.55 mm。

(4)由于新制的镶套支承辊在制造时,在辊芯的辊身上设置有合理的定位止口,可以保证热装时辊套的轴向定位,热装后该定位止口在精加工辊套端面时一起被加工掉。由于该4200 mm长的镶套支承辊的辊芯是用报废的支承辊改制的,其辊身长度为4200 mm,没有加工余量,辊芯、辊身上没有定位止口,热装时辊套的轴向定位是个难题,需制定合理的轴向定位方案,设计专用工装定位。

1.2 主要技术要求

热装时,通过对辊芯和辊套定位工装的定位面间相对位置尺寸进行控制,热装后,辊套辊身长度4200 mm中心线与辊芯辊身长度4200 mm中心线的偏离不大于±2 mm。

1—辊套 2—辊芯图1 镶套支承辊组合件结构示意图Figure 1 Structure of bushing back-up roll components

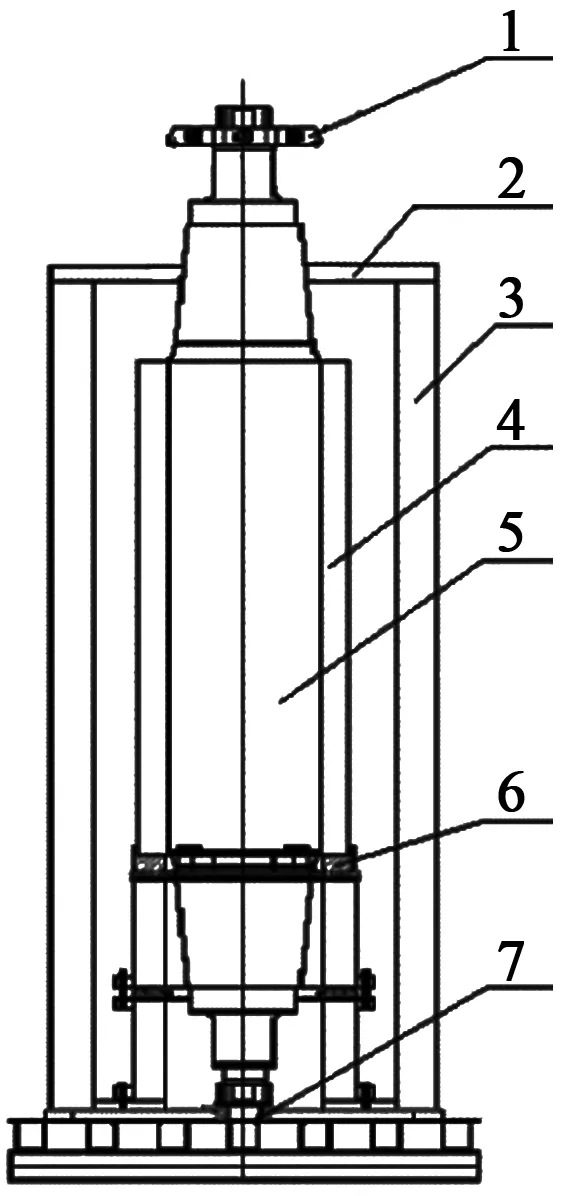

1—辊芯吊具 2—工装炉盖和保温材料 3—炉体 4—辊套 5—辊芯 6—辊套支座 7—辊芯支撑板图2 镶套支承辊热装示意图Figure 2 Shrinkage fitting of bushing back-up roll

2 装配关键点分析

(1)镶套修复支承辊中,辊芯和辊套外形尺寸大,重量大,又是大过盈量配合,热装过程中可能产生还没有装配到位就卡住抱死的现象,热装的质量风险很大,必须制定合理的热装工艺方案。

(2)辊套和辊芯大过盈量配合,如果热装过程中加热温度、升温和降温速度不合理,加热不均匀,热装后将产生较大的热应力,可能导致辊套产生裂纹。

(3)辊芯的辊身没有定位止口,需设计辊芯和辊套的定位工装,热装时依靠工装控制辊芯和辊套定位面之间的相对位置尺寸进行定位,保证辊套和辊芯中心线偏离不大于±2 mm。

(4)辊套加热后,径向和轴向都会产生热膨胀,在吊装入常温辊芯的过程中,辊套向辊芯传递热量,在此过程中,辊芯受热在轴向和径向也产生膨胀,而辊套的温度则会降低,其轴向和径向尺寸收缩,故在热装过程中,辊套轴向中心点位置和辊芯的辊身轴向中心点位置呈动态变化。如果不能正确设定辊芯和辊套装配定位面之间的相对位置尺寸,将无法保证热装后辊套辊身长度4200 mm中心线与辊芯辊身长度4200 mm中心线的偏离不大于±2 mm的技术要求。因此正确设定辊芯和辊套装配定位面之间的相对位置尺寸是关键点和难点。

(5)辊套内孔配合面长度达到4330 mm,加热达到热装温度时,如何测量辊套内孔的热胀量是难点。

3 装配技术方案

3.1 镶套支承辊热装工艺方案

(1)辊套加热至热装温度后,如果在加热炉外完成与辊芯的热装,在常温环境下辊套将快速降温,内孔收缩,而辊套和辊芯的配合过盈量大,配合长度大,热装过程中卡住的风险非常大。因此采用在特制加热炉中立放辊套,将辊套加热和保温达到加热曲线后,再将辊芯垂直吊装入辊套内。整个热装过程在加热炉内完成,大大降低辊套和辊芯在装配过程中发生卡住的质量风险。

(2)采用立装镶套辊的方式,便于在装配时调整辊芯与辊套的对中和同轴度。镶套支承辊的热装见图2所示。

(3)将辊套内孔端面(装吊耳端)加工成15×30°的导向锥面,便于辊芯吊装入辊套时,对正中心。

3.2 辊套加热曲线

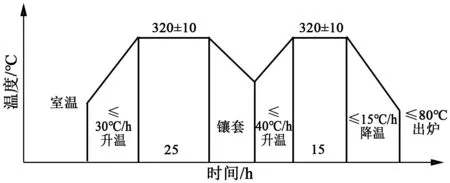

镶套支承辊的加热曲线见图3。辊套以≤30℃/h的升温速度加热至320±10℃,保温25 h后,吊装入辊芯,再盖上炉盖,对组合件以≤40℃/h的升温速度加热至320±10℃,保温15 h后,以≤15℃/h的降温速度对组合件降温,当镶套辊的温度≤80℃时,将镶套辊吊出加热炉。

图3 镶套支承辊加热曲线Figure 3 Heating curve of bushing back-up roll

1—炉体 2—辊套支座 3—炉内底座 4—可调垫铁 5—型钢支撑 6—底板 7—辊芯支撑板图4 辊套和辊芯装配支承定位图Figure 4 Assembly support positioning of roll bushing and core

3.3 加热要求

(1)加热时炉内温度均匀,上部和下部的温差≤±10℃。

(2)须控制升温和降温的速度,不能过快,以减小热应力,避免热装后辊套产生裂纹。

(3)辊套及镶套后,组合件在加热过程中均应受热均匀。

3.4 确定相对位置

确定辊套和辊芯装配定位面之间的相对位置尺寸。根据镶套支承辊热装工艺方案,设计辊套和辊芯的支承定位见图4。

(1)按图4所示,以辊套的端面为装配定位基准面,就位在辊套支座上;以辊芯的总长度端面为装配定位基准面,辊芯吊装入辊套后就位在炉体底面的辊芯支撑板上。正确设定辊芯和辊套装配定位面间的相对位置尺寸“A”,才能保证热装后辊套长度4200 mm中心线与辊芯长度4200 mm中心线的偏离不大于±2 mm。

(2)根据镶套支承辊组合件结构图(见图1)中的相关尺寸,初步计算尺寸A值:

A=2000 mm+180 mm-15 mm(辊套装配定位面留的加工余量)=2165 mm

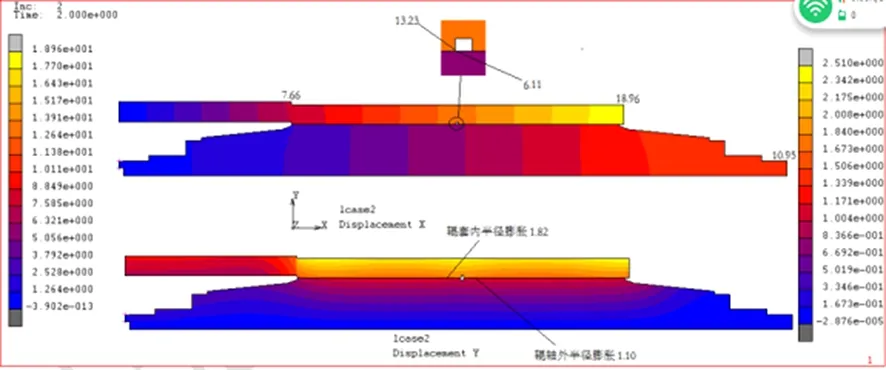

(3)镶套辊热装过程中,辊套轴向中心点位置和辊芯的辊身轴向中心点位置呈动态变化。由于没有同类结构镶套辊热装的经验数据参考,根据预定的辊套、辊芯定位端面,需要知道辊芯、辊套的温度分布及热变形情况,因此,进行了镶套支承辊热装过程仿真,对辊芯和辊套热装过程进行了模拟,见图5。

图5 辊芯辊套临界接触状态轴向径向位移云图Figure 5 Axial displacement and radial displacement cloud chart of roll core and bushing critical contact status

根据支承辊结构特点及热装过程特点,建立计算模型。经计算,当辊芯、辊套临界接触时,辊芯中心较辊套中心低8.12 mm。

根据热装过程仿真计算结果和对辊套、辊芯的膨胀量差距与过盈量的关系分析,对按图纸尺寸初步计算的A值进行修正:A=2165 mm-9 mm=2156 mm(辊套与辊芯在临界接触状态时辊套与辊芯的中心高度差取值)。

(4)在炉内实测辊芯和辊套装配定位面之间的相对高度差尺寸,按确定的A值(2156 mm),加工修配调整垫的厚度,将修配好的调整垫放置在炉底的辊芯支撑板上,热装时辊芯端面落在调整垫上,保证辊芯和辊套装配定位尺寸为2156 mm。

(5)辊芯装入辊套后,组合件的重量约108 t,要求辊芯支撑板须有足够的刚性,热装过程中不得发生塌陷变形,影响定位尺寸A。

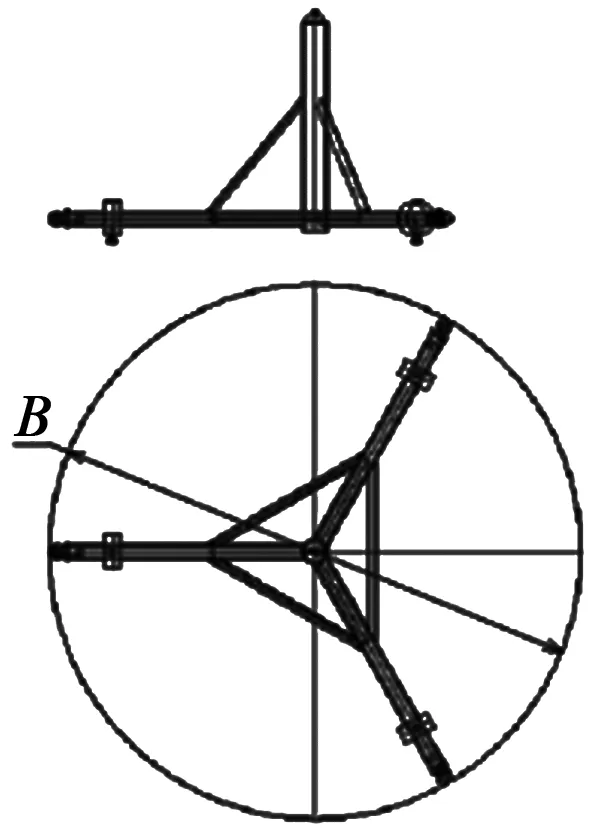

3.5 设计制作辊套内孔热胀量测量工装

(1)辊套按加热曲线进行加热及保温达到要求后,在吊装辊芯前,须测量辊套内孔直径,检查确认辊套的热胀量是否满足热装要求。由于辊套与辊芯的配合面长度达4200 mm,并且辊套加热温度高达320℃,常规T型热胀量测量工装在4200 mm长度范围内测量容易发生倾斜,导致测量不准,不能满足该辊套的测量要求。

(2)根据在加热炉内进行热装的特点,设计了专用热胀量测量工装,如图6所示。该工装由支架和测量头组成,支架由3根测杆和1根立柱构成。在测量圆直径上有3个可调试测量头,分别由螺纹连接在3根测杆的外端头上;每根测杆上布置有配重块,用于调整3个测量头在同一水平面;在立柱顶上有吊耳孔,用于挂钢丝绳。

图6 辊套热胀量测量工装结构图Figure 6 Measuring tool structure of bushing thermal expansion amount

(3)使用前,将测量工装的3个测量头调整外圆尺寸为B(见图6),B=配合直径名义尺寸+配合最大过盈+装配间隙=1310 mm+1.55 mm+2.2 mm=1313.75 mm。行车起吊测量工装,调整配重块,将3个测量头调整在同一水平面。

(4)待辊套加热保温达到要求后,行车将测量工装吊入辊套孔内,从上至下进行检测。

4 结论

镶套支承辊热装工艺技术及装置的研究结果成功应用在某钢厂4200 mm支承辊镶套修复项目中,当支承辊镶套冷却至常温后,检测辊套两端面与辊芯两端面的尺寸;检测辊套4200 mm长度中心线至辊芯两端面的尺寸(为便于热装后测量,机械加工辊套时,将辊套内壁上100 mm槽的宽度中心线引出,刻在辊套的外圆柱面上),经过检测和对相关实测数据分析:镶套后,辊芯中心较辊套中心低2 mm,即辊套辊身中心线与辊芯辊身中心线的偏离值是2 mm,满足图纸对热装的技术要求。数据证明,该大型镶套支撑辊热装配工艺技术及装置成功地解决了大型镶套辊的热装技术难题,也为热装相同结构的镶套辊提供了经验。