基于理论力能参数计算的四辊轧机维护研究

2020-10-14侯恩才王文刚

侯恩才 王文刚 龚 亮

(国机重装成都重型机械有限公司,四川610052)

国内某钢铁公司轧钢车间2800 mm四辊轧机在最高负荷下运转时损耗严重,其运行工况不佳,造成轧机生产厚轧板时存在轧制不稳定、导卫槽磨损、机架拉伸不均匀等相关问题。根据钢铁公司提供的相关设备图纸初步对轧机在轧制过程中的轧制力矩、主电机功率及轧机整体刚度进行计算,为后续轧机的维护及再使用提供参考。

1 计算输入

1.1 四辊轧机主要技术参数

最大轧制力/MN:60 最大轧制力矩/(kN·m):2×2652.7 切断力矩/(kN·m):2×2918 轧辊最大开口度/mm:300 最大轧制速度/(m·s-1):2.7~5.4 工作辊辊身直径/mm:1050~1150 工作辊辊身长度/mm:2800 支承辊辊身直径/mm:1620~17800 支承辊辊身长度/mm:2600 主电机功率(AC)/kW:2×5000 主电机转速/(r·min-1):45~90 压下电机功率(AC)/kW:2×300 压下电机转速/(r·min-1):992 压下螺丝直径/mm:S680 压下螺丝螺距/mm:28 液压AGC缸径/mm:1300 液压AGC杆径/mm:1150 液压AGC行程/mm:65 液压AGC工作压力/MPa:23.51.2 轧件主要输出参数

轧件最大宽度bmax/mm:2650 轧件最大厚度hmax/mm:200 轧件入口温度tmax/℃:1150 最大轧制力时轧制钢种:管线钢、碳素结构钢

2 计算过程

2.1 轧制压力计算

根据实操经验,通常情况下四辊轧机在轧制时,第3、4道次时轧制力及轧制力矩最大,计算时取第3道次参数作为计算依据,对轧制力进行计算,轧制力计算输入参数:

轧件宽度b/mm:2650 轧件入口厚度h/mm:115 轧件出口厚度h′/mm:80 轧件温度tmax/℃:1130 最大压下量Δh/mm:35 工作辊半径r/mm:575~525 变形阻力当量σ/MPa:87.552.1.1 平均单位压力p

根据F.B.西姆斯简化公式得出平均单位压力为:

2.1.2 接触面积s

2.1.3 轧制压力

P=ps=41.3347 MN

2.1.4 轧制力矩

2.2 轧机刚度计算

要了解该轧机在轧制极限规格时的轧制状况,就需要对轧机的整体刚性进行计算,然后再根据计算结果进行具体分析。

2.2.1 机架刚度计算

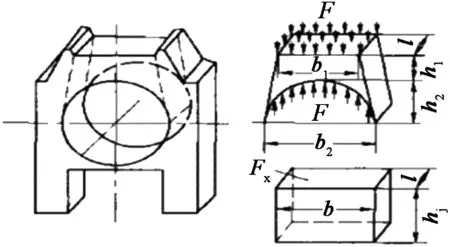

在计算机架的刚度时,采用以下模型:

(1)单片机架只在上下横梁的中间断面处受到垂直的对称外负荷力F;

(2)机架结构中窗口垂直中心线是对称轴;

(3)上下横梁和立柱的交界处(转角处)具有刚性。

根据钢铁公司提供的数据可以得出轧机机架相关参数为:

机架横梁中性轴的长度l1/mm:3150 机架立柱的中性线长度l2/mm:11150 机架横梁的宽度b1/mm:850 机架横梁的高度h1/mm:2000 机架立柱的宽度b2/mm:850 机架立柱的厚度h2/mm:850 轧制速度v/(m·s-1):2.5 机架的弹性模量E/GPa:200 机架的剪切弹性模量G/GPa:80 横梁的断面形状系数K: 1.2(矩形断面)

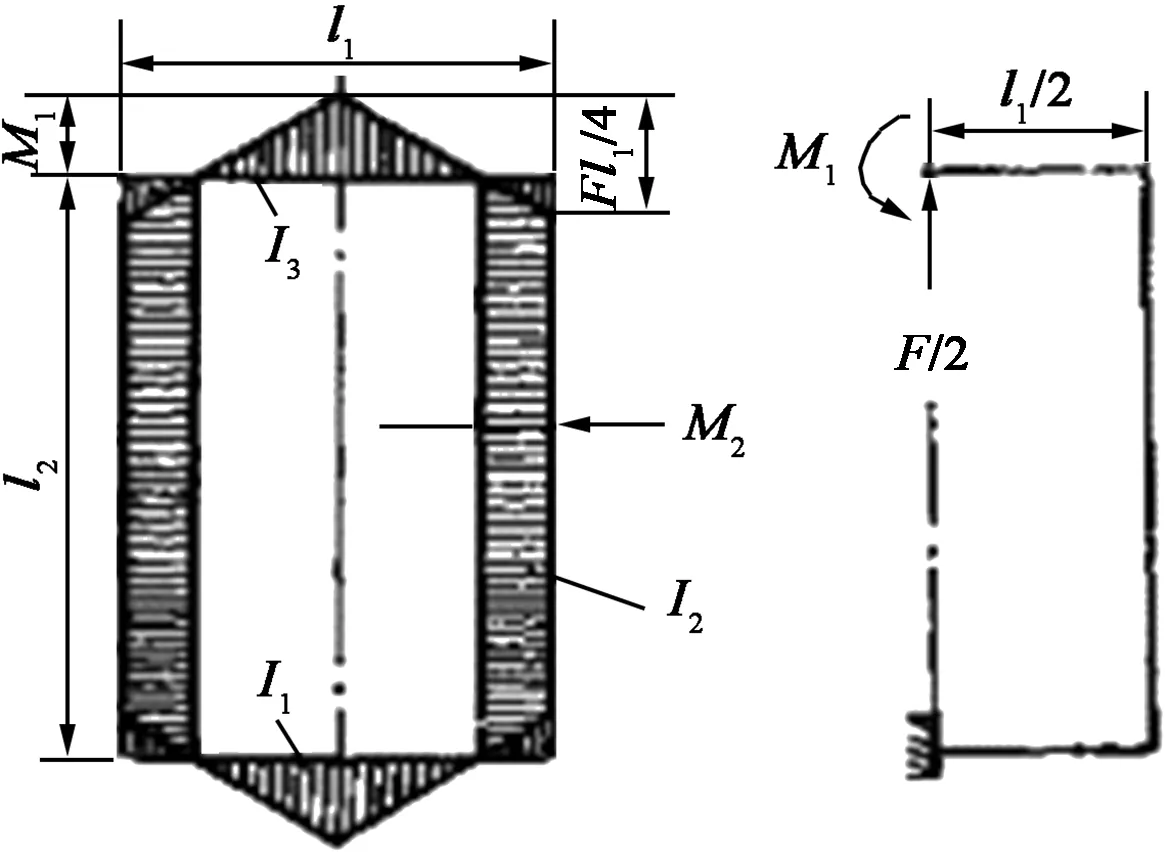

将机架简化为如图1所示的矩形自由框架,假设上下横梁惯性矩相同I1=I3,则在立柱上的弯矩M1为:

图1 矩形自由框架弯曲力矩图Figure 1 Bending moment of rectangular free frame

F为作用在机架上的垂直力,为轧制力的一半,即为30 MN。机架在垂直方向的弹性变形主要包括横梁的弯曲变形和立柱的拉伸变形。

由弯矩引起的横梁弯曲变形有:

横切力引起上下横梁的弯曲变形为:

机架立柱由轴向力引起的拉伸变形为:

式中,I1为机架上横梁惯性矩;I2为机架立柱惯性矩;I3为机架下横梁惯性矩,对于矩形的惯性矩有I=bh3/12;f11为弯矩引起的横梁弯曲变形;f12为横切力引起的横梁弯曲变形;f13为轴向力引起的立柱拉伸变形;E为机架的弹性模量;M1为机架立柱的弯曲力矩;F2为立柱的断面面积;G为机架的剪切弹性模量;F1为横梁的截面面积;K为横梁的截面形状系数,矩形截面取K=1.2;F为轧制力的一半。

机架在垂直方向的弹性变形为:

f1=f11+f12+f13=0.34+0.41+1.16=1.92 mm

2.2.2 辊系的弹性变形计算

四辊轧机轧辊辊系的弹性变形由支承辊的弯曲变形、支承辊与工作辊之间的弹性压扁和工作辊与工作辊间的弹性压扁三部分组成,即:

f2=2f21+2f22+f23

根据相关图纸得出轧机辊系弹性变形参数:

轧制力P/MN:60

支承辊轴承中心线之间的距离a/mm:3860

支承辊辊身长度Lz/mm:2600

支承辊辊身边缘到轴承中心线的距离c/mm:630

支承辊辊身部分的直径Dz/mm:1780

工作辊辊身部分的直径Dg/mm:1150

支承辊辊颈部分的直径dz/mm:1159

支承辊的弹性模量Ez/GPa:220

支承辊的弹性模量Eg/GPa:220

支承辊的泊松比μz:0.3

工作辊的泊松比μg:0.3

支承辊的剪切弹性模量Gz/GPa:80

辊系的弹性变形f2

支承辊辊身的弯曲变形f21

支承辊与工作辊之间的弹性压扁f22

工作辊与工作辊间的弹性压扁f23

2.2.2.1 支承辊的弯曲变形

在计算支承辊弯曲变形时,由于支承辊辊身直径与辊身长度相比尺寸较大,必须考虑横切力的影响,故支承辊的弯曲变形由两部分组成:

f21=f21′+f21″

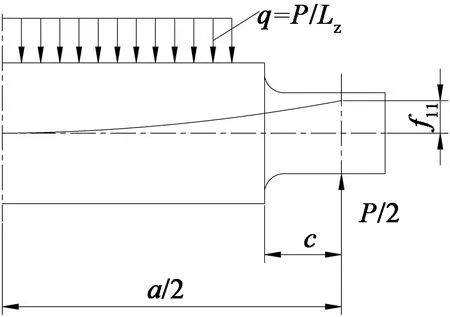

为简化计算,近似地认为工作辊与支承辊间的压力分布沿辊身全长上是均匀的。考虑到轧辊及其负荷的对称性,在计算支承辊弯曲变形时可以只研究半个轧辊,如图2所示,此时支承辊的弯曲变形为:

图2 支承辊变形计算简图Figure 2 Deformation calculation of bearing roll

64c3[(Dz/dz)4-1]}=0.665 mm

则支承辊的弯曲变形为:

f21=f21′+f21″=1.291 mm

式中,f21′为由弯矩引起的弯曲变形;f21″为由横切力引起的弯曲变形;P为轧制力;Ez为支承辊的弹性模量;Gz为支承辊的剪切弹性模量;a为支承辊轴承中心线之间的距离;Lz为支承辊辊身长度;c为支承辊辊身边缘到轴承中心线的距离;Dz为支承辊辊身部分直径;dz为支承辊辊颈部分直径。

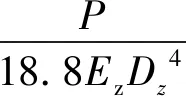

2.2.2.2 支承辊与工作辊间的弹性压扁

轧制时,工作辊和支承辊间的接触区将产生弹性压扁,使两辊中心线相互靠近,用f22表示为:

式中,q为辊间单位负荷,q=P/Lz;Dg为工作辊辊身部分直径;Eg为工作辊的弹性模量;μg为工作辊的泊松比;μz为支承辊的泊松比;当工作辊与支承辊材料均为钢轧辊时,则有:μg=μz=0.3,Eg=Ez=220 GPa,此时θ=0.0263×10-4mm2/N。

2.2.2.3 工作辊与工作辊间的弹性压扁

轧制时,上下工作辊在变形区将产生弹性压扁,其值可计算为:

综合以上计算四辊轧机轧辊辊系的弹性变形为:

f2=2f21+2f22+f23=4.527 mm

2.2.3 轴承座的弹性变形

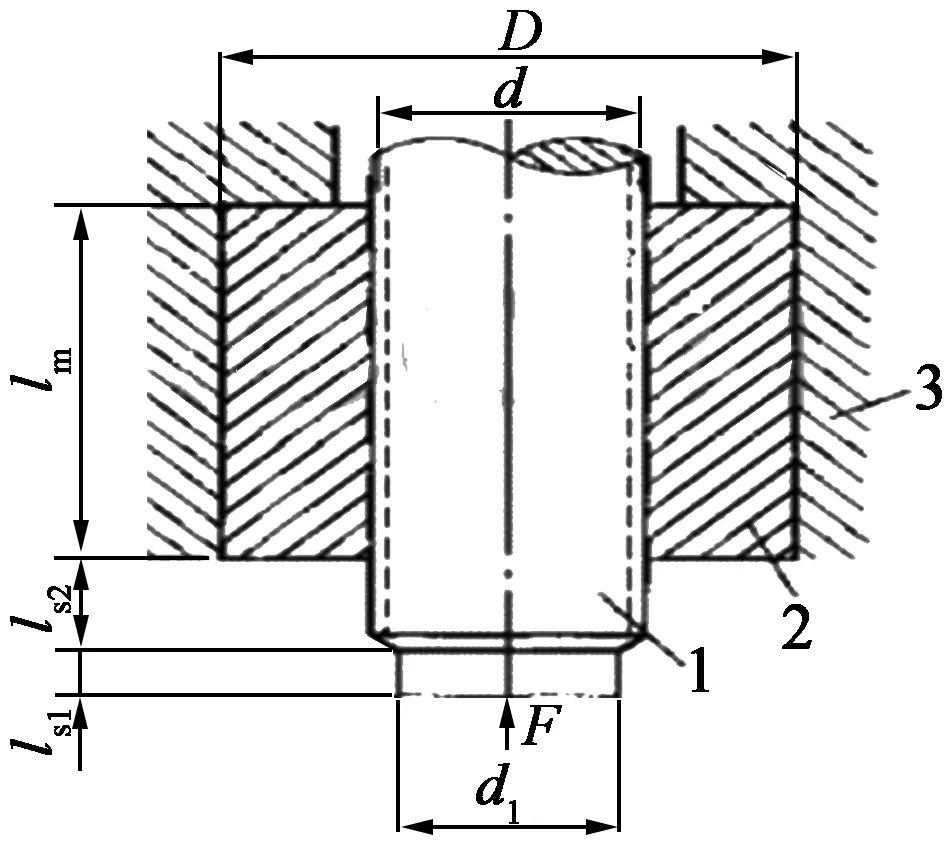

对于四辊轧机,只需计算支承辊轴承座的弹性变形,如图3所示。

图3 支承辊轴承座压缩变形计算简图Figure 3 Compression deformation calculation of bearing roll bearing block

在计算时可以将支承辊轴承座受力部分简化成一个四棱椎体,其压缩变形量可按下式计算:

式中,F为作用在轴承座上的力,等于轧制力的一半;hj为上轴承座变形部分的计算高度,hj=h1+h2/2;hx为下轴承座变形部分的计算高度,计算方法与hj相同;Fs为一侧的上轴承座变形部分的平均面积,Fs=(b1+b2)l/2=bl;Fx为一侧的下轴承座变形部分的平均面积;b为轴承座变形计算宽度;E为轴承材料座弹性模量175 GPa。

2.2.4 轧辊轴承的弹性变形

四辊轧机轧辊轴承主要采用滚动轴承和油膜轴承,其中支承辊以油膜轴承居多。当支承辊轴承采用油膜轴承时,油膜厚度将随轧辊转速和轧制力的变化而变化,一般用油膜补偿公式进行计算。在刚度的粗略计算中,可不考虑油膜厚度的影响。本轧机支承辊轴承采用油膜轴承,因此其弹性变形f4可忽略不计。

2.2.5 压下螺丝和压下螺母的弹性变形

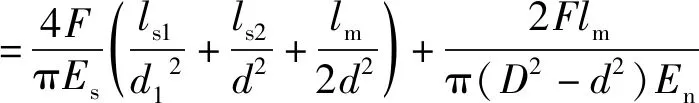

压下螺丝的弹性变形包括压下螺丝悬臂部分的压缩变形和压下螺丝与压下螺母相配合的螺纹部分的压缩变形,如图4所示。

则变形f5为:

=0.787 mm

式中,f5为压下螺丝和压下螺母的弹性变形;F为作用在压下螺丝上的力,为轧制力的一半;Es为压下螺丝的弹性模量;ls1为压下螺丝端部(无螺纹部分)高度;ls2为压下螺丝悬臂部分的螺纹高度;d1为压下螺丝端部(无螺纹部分)的直径;d为压下螺丝的螺纹中径;lm为压下螺母的高度;D为压下螺母的外径;En为压下螺母的弹性模量,对于青铜螺母,可取En=110 GPa。

1—压下螺丝 2—压下螺母 3—机架图4 压下螺丝与压下螺母简图Figure 4 Screwdown screw and screwdown nut

2.2.6 其他部位的压缩变形

除去以上机架在垂直方向的弹性变形、辊系的弹性变形、油膜轴承弹性变形、支承辊轴承座的弹性变形及压下螺丝和压下螺母的总弹性变形外,轧机其他承受轧制力的部位如阶梯垫、承压垫等在承受轧制力时还有其相应的压缩弹性变形f6。

根据变形量的大小及比例,由于该轧机与上下支承辊轴承座衔接的承压垫采用斜面设计,因此其弹性变形较大,可设为f61,则:

根据窗口尺寸可得其他承受轧制力部位的总厚度约为2070 mm,其弹性变形f62。假设其受力面积与支承辊轴承座所承受的面积一样,则:

可以得到轧机其他承受轧制力部位的弹性变形为:

f6=f61+f62=1.453 mm

则2800 mm四辊轧机其变形为:

f=f1+f2+f3+f4+f5+f6=9.032 mm

则轧机刚度约为:

K=P/f=60000/8.987=6676 kN/mm

3 实际变形测定

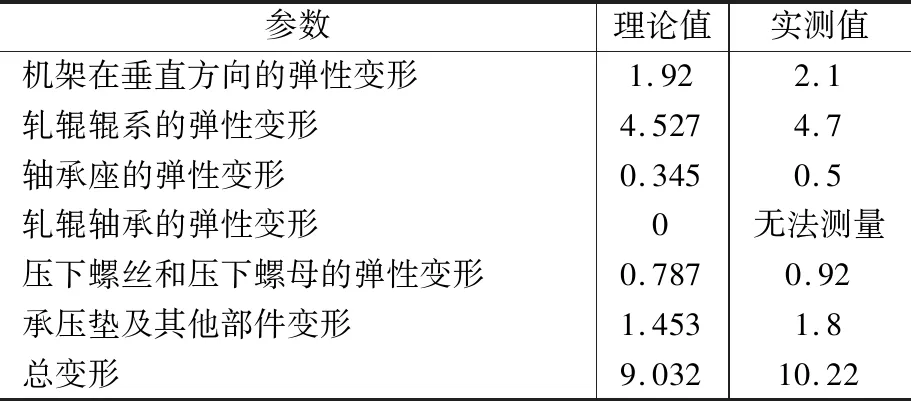

为了检验理论值的正确性,对本轧机的关键部件在最大轧制力轧制碳素结构钢工况下进行变形量测量,测量结果见表1。

表1 实际变形测定及与理论值比较(单位:mm)Table 1 Comparison between actual deformation determination and theoretical values(Unit: mm)

根据表2理论计算结果和实际测量结果对比可以看出,四辊轧机在最大轧制力60 MN的情况下,根据现有数据,其整体理论变形量约为9.032 mm,轧机的整体刚度(不含AGC)约为6676 kN/mm。但实际测量的总变形量为10.22 mm,比理论值大,这是因为经过多年的使用,轧机相关部件磨损较严重导致的。

4 维护建议

根据以上理论计算和实际测量结果对比,针对2800 mm四辊轧机,今后在使用中应按周期规定进行轧机维护保养,同时应注意不能轧制较薄规格的板带。若轧制精度较高的厚板带,则需对轧机机架进行修复处理,辊系也要做相应的磨削处理。另外,如果轧制较薄规格且精度要求较高的板带,则考虑更换轧机机架及辊系。