φ400mm驱动辊断裂原因分析

2014-11-25沈静雯陈华

沈静雯,陈华

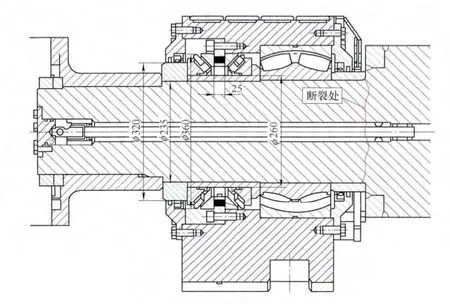

驱动辊是立式连铸生产线拉矫机单元的重要部件,材质为德国标准21CrMoV5-11,其常规制造工艺流程为:冶炼→锻造→退火→粗车→调质→半精车→堆焊→除应力→精加工→磨削。某钢厂立式连铸机驱动辊在投入使用早期发生断裂,断裂处为辊颈与辊身过渡圆弧处(见图1)。通过对断辊的辊颈、辊身进行理化检验,分析断裂原因,为后续21CrMoV5-11材质驱动辊质量的稳定提供了有效保障。

1.理化检验

(1)化学成分分析 对断辊辊颈与辊身取样并进行化学成分测定,结果见表1,材料各元素含量满足技术要求。

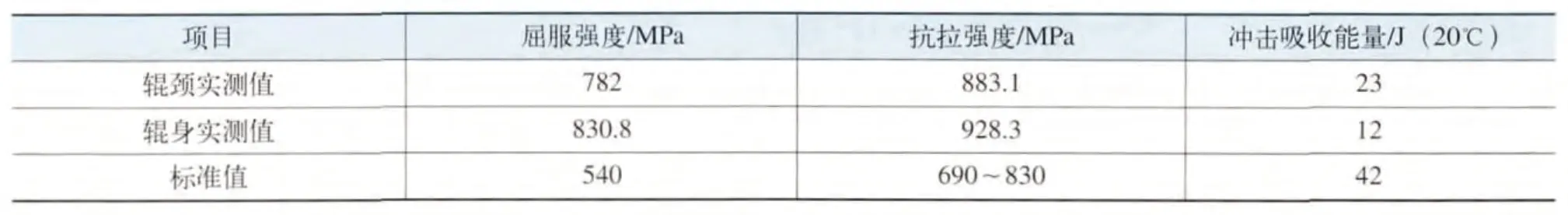

(2)力学性能测试 在辊颈、辊身分别取样进行常温拉伸、弯曲、常温冲击等性能检测,得出较高的抗拉强度及较低的冲击值,见表2。

图1

图2

图3

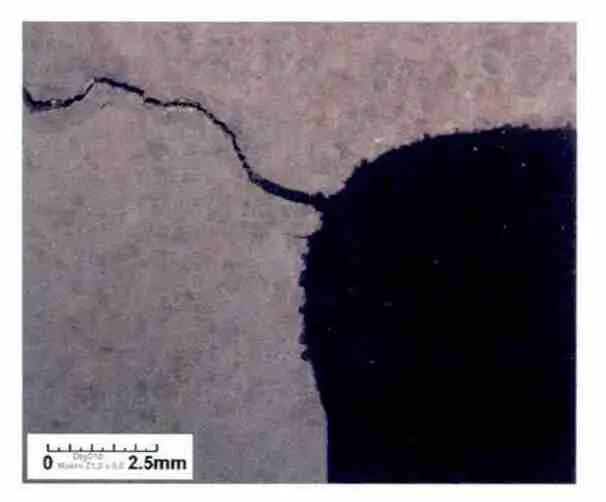

(3)金相检验 断口处(见图2、图3)经电子显微镜观察后为准解理断口,类属于解理断裂,为脆性断裂的一种。对断裂处即辊颈与辊身圆弧过渡存在环状裂纹处进行观察(见图2),裂纹深度方向观察到圆弧处存在多处腐蚀坑,裂纹起源于这些腐蚀坑之一(见图3)。

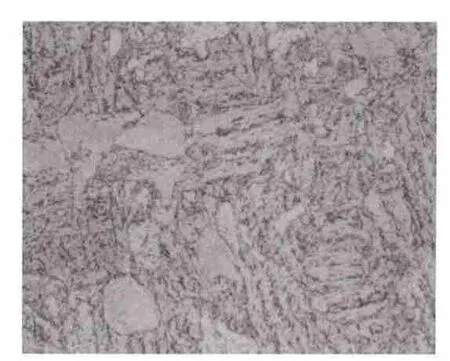

分别将辊颈(φ200mm)、辊身(φ400mm)切片取样,经1:1工业盐酸热蚀后,按GB/T1979—2001中的评级图三评定辊颈一般疏松为1.5级,在低倍试片上取样做高倍分析(见图4);按评级图四评定辊身一般疏松为1.5级,并且整个试面存在粗晶现象,在粗晶较严重部位取样做高倍分析(见图5)。

对辊颈、辊身低倍试片上所取试样做高倍分析。经磨制、抛光后观察,夹杂物情况正常;经4%硝酸酒精浸蚀后观察组织,辊颈组织分布略不均匀,组织为回火索氏体(见图6、图7);辊身组织较粗且组织粗细分布极不均匀,组织为回火索氏体(见图8、图9)。

2.断裂原因分析

辊身与辊颈圆弧过渡处为驱动辊应力集中区,该区域表面粗糙度、内部组织、力学性能的任何缺陷都将可能导致辊颈断裂失效的发生。

理化检测结果表明:该断辊辊颈化学成分、力学性能、金相组织均合格,但辊身的冲击吸收能量低,抗拉强度较高,组织粗细极不均匀;由宏观检查分析,解理断裂在金属断裂事故中是经常遇到的,多是由于工艺不正确或在运行中的环境、温度不适当都有可能使材料变脆发生断裂。

由此,断裂原因主要由于辊身强度太高,韧性较低,形成原因如下:

图4

图5

图6 辊颈组织(200×)

图7 辊颈组织(500×)

表1 断辊化学成分(质量分数) (%)

表2 断辊力学性能测试结果

(1)热加工不当 在轧制过程中,未能将粗大晶粒破碎或加热温度过高,高温区停留时间过长,以及锻轧变形量不够等原因,都会造成粗晶。原奥氏体晶粒对材料的工艺性能、力学性能及热处理有重大影响,粗大奥氏体晶粒冷却后获得粗大的转变产物,其塑性、韧性都会变差。

(2)淬火加热温度过高或保温时间太长 淬火加热温度过高及保温时间长都会导致奥氏体晶粒长大,后续给组织造成遗留问题,回火后组织保留粗大组织形态,导致材料抗拉强度偏高,相对脆性加大,冲击韧度降低。

(3)使用环境差 驱动辊圆弧过渡处存在多处腐蚀坑,说明现场工作时有腐蚀物质对该处进行作用。

(4)产品设计欠缺 作为辊子中易形成应力集中的部位,过渡圆角的大小也直接影响到辊子的使用寿命。

3.结论与建议

(1)对原材料进行金相检验,避免原始组织遗留问题。

(2)在热处理过程中降低淬火温度,缩短保温时间。

(3)确保驱动辊使用环境,例如在过渡圆弧处涂抹防锈油剂等方法。

(4)确保设计的合理性,加大辊身与辊颈过渡圆弧,以减少因设计不当而造成的应力集中。

图8 辊身组织(200×)

图9 辊身组织(500×)