步进梁钢卷对中装置设计与研究

2020-10-14吴修文汪建国

吴修文 吴 虹 汪建国

(马钢集团设计研究院责任有限公司,安徽243000)

如果冷轧厂酸轧线钢卷对中装置对中精度不够,运输到运卷小车上没有对中放置,会造成芯轴插入不到位,开卷造成偏离,直接影响生产线安全和高效运行。故步进梁对中装置的结构精度和运行状况直接影响到生产线产品质量和安全性。

某钢铁厂冷轧酸轧线入口步进梁钢卷对中装置,由于结构设计问题,经过多年磨合运行,对中装置时常出现卡顿和对中不精确问题,设备精度和功能已无法满足产品生产线高效运行等要求。因此,有必要针对该入口步进梁对中装置的结构设计进一步改进。

根据钢卷对中装置的结构和对中精度特性,提出合理设计应用方案,基于Inventor三维仿真软件的优势,建立了对中装置的优化模型,最终实践验证了该装置的有效性及正确性。

1 钢卷对中装置基本参数及机械运动原理

1.1 钢卷对中装置基本参数

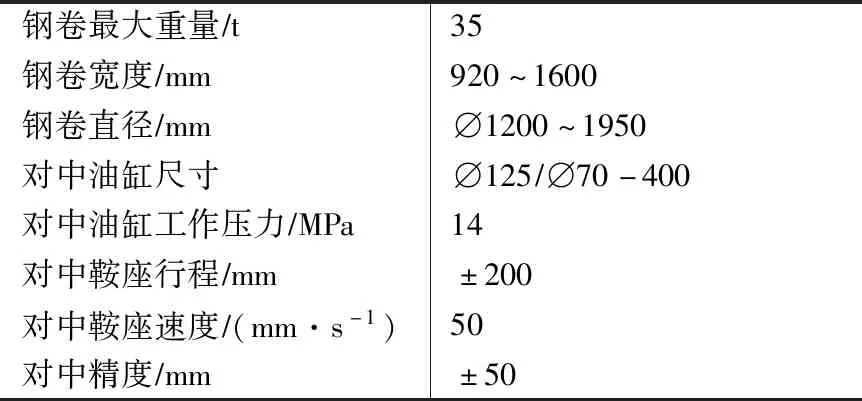

钢卷对中装置基本参数见表1。

表1 改造前钢卷对中装置基本参数Table 1 Basic parameters of steel coil centering device before renovation

1.2 钢卷对中装置机械运行原理

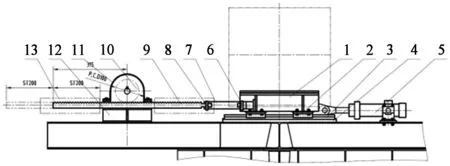

改造前,入口步进梁钢卷对中装置由滑动鞍座、对中油缸、双滑块等部件组成,改造前钢卷对中装置剖面图如图1所示。当动梁提升后,钢卷放置在滑动鞍座上,操作人员观察钢卷在滑动鞍座上的偏离位置,结合固定鞍座上的对中线标识,操作对中油缸,滑动鞍座在底部双滑块导向作用下,进行滑动鞍座的前后移动,压板压住滑动鞍座,当偏离的钢卷中心线与固定鞍座上的对中线标识目测重合时,人工实现钢卷对中。

2 改造前钢卷对中装置存在的问题及分析

该钢卷对中装置滑动鞍座底部和双滑块配合,在重载钢卷载荷下,滑动鞍座总是存在一个方向的倾翻力矩,而且该滑动鞍座与固定梁接触面较小,在对中油缸推动作用下,滑动鞍座滑动不平稳,时常造成鞍座与滑块之间的卡顿现象,有极大的安全隐患,在多年服役下,更换双滑块备件频率较高,严重影响生产效率。

同时,在人工视觉对中环境下,钢卷在滑动鞍座上的中心线与固定鞍座上对中参考线往往存在偏差,达不到±50 mm的精度。这样,钢卷放置在运卷小车上的精度就达不到要求,开卷芯轴插入钢卷中心的功能就无法保证,所以,在保证生产线安全高效运行的前提下,有效地解决卡顿和对中精度等问题是目前亟待解决的关键问题。

1—滑动鞍座 2—双滑块 3—压板图1 改造前改造前钢卷对中装置剖面图Figure 1 Sectional view of steel coil centering device before renovation

3 提出改进方案及设计钢卷对中装置

目前滑动鞍座运行不稳定性、卡顿和对中不精确,因此在结构上和自动控制上提出了改进方案。改造后的钢卷对中装置如图2所示,改造后钢卷对中装置包括滑动鞍座、直线导轨、滑道、对中油缸、齿轮、齿条、连杆、联轴器、对中编码器、光电开关及接近开关等。

3.1 改进滑动鞍座结构

增加了滑动鞍座与固定梁的接触面积,加大了鞍座宽度,使钢卷放置在鞍座的接触面积增大,提高了滑动稳定性。同时,根据钢卷直径1200~1950 mm,合理设计了鞍座V形面的夹角α,如图2(c),改造后减少夹角α,α=20°,当V形面与水平面间的夹角合适,钢卷就位后就能滑入谷底即所谓的正位状态[1]。

底部滑动装置包括直线导轨滑动端、直线导轨固定端及滑道。布置了四条相互平行的直线导轨,步进梁两侧各两条,由于两侧的直线导轨可以承受上下左右方向的负荷,解决了改造前滑动导板由于承受较轻的载荷造成运行精度不良问题,同时,大大减少了由于钢卷重力造成的倾翻力矩,减少钢卷滑落的安全隐患。

对中油缸布置在滑动鞍座中心线上,减少了油缸的推力矩,直线导轨的摩擦力非常小,只需较小的驱动力便能使滑动鞍座运行,改造前对中油缸选型∅125/∅70-400,改造后对中油缸选型∅80/∅45-400,即承载钢卷情况下,N为对中装置承载钢卷总重36 t,μ为直线导轨摩擦因子,取μ=0.05,得出:

F总摩擦力=2μN=2×0.05×36=3.6 t

F油缸推力=PS1=14πr12/1000

=14π×402/1000=7 t

F油缸拉力=PS2=14πr22/1000

=14π×(402-22.52)/1000=4.8 t

即F油缸拉力>F总摩擦力

(1)

由式(1)得出选型油缸满足要求。改造后减少了对中装置关键备件的维护成本。

(a)主视图

3.2 设计自动对中装置系统

结合改造后的钢卷对中装置(图2),其中连杆装置安装在滑动鞍座侧面,连杆装置中间通过两组销轴铰接,随着滑动鞍座的前后移动,销轴铰接可以补偿由鞍座的直线度带来的影响。连杆装置前端设置齿数z=152,模数m=2.5的齿条,与齿条配对的直齿圆柱齿轮齿数z=40,模数m=2.5,直齿圆柱齿轮通过键与连接轴固定,连接轴两端设置轴承座,连接轴前端通过UL轮胎联轴器相连,轮胎式联轴器结构简单,装拆方便,适用于启动频繁,正反转多变的传动[2],通过联轴器将编码器与连接轴相连。

当滑动鞍座前后滑动时,连杆带动齿条前后移动,与其配对的直齿齿轮相应旋转,连接轴带动编码器转动,编码器开始计数,测量滑动鞍座前后移动距离。

3.3 钢卷自动对中装置工作原理

钢卷自动对中装置功能原理图如图3,该自动对中装置是由左右鞍座的对中液压缸驱动,通过一对光电开关PH测量钢卷宽度边缘,并通过一个脉冲发生器PG测量钢卷横向移动长度。一对光电开关位于No.11和No.12钢卷工位之间,脉冲发生器安装在步进梁下方,运用链条结构对动梁移动距离进行测量。

图3 功能原理图Figure 3 Function principle

当在动梁上的钢卷前端朝运行方向通过光电开关时,光电开关反馈数据,钢卷继续前进,当该钢卷后端再次通过光电开关时,光电开关再次反馈数据。由此,通过系统计算这些反馈和拦截数据,可以得到精确的钢卷宽度和钢卷中心偏差。系统工作原理框架图如图4所示,钢卷宽度Wc为:

图4 系统工作原理框架图Figure 4 Block diagram of system working principle

Wc=L2-L1

(2)

由式(2)得钢卷中心偏差Dc为:

Dc=L3-L1-(Wc/2)

(3)

L1为钢卷前端达到光电开关距离;L2为钢卷后端达到光电开关距离;L3为从No.11钢卷工位到光电开关固定距离。

从式(2)和式(3),系统计算±Dc数据,当Dc>0,钢卷放置在对中装置上,系统反馈给对中装置中的对中编码器,驱动对中油缸回程,向后移动│Dc│距离,直至编码器计数达到│Dc│数据,停止滑动鞍座移动,对中装置完成钢卷宽度和对中功能。反之,Dc<0,系统驱动对中油缸冲程,向前移动│Dc│距离,直至编码器计数达到│Dc│数据,停止滑动鞍座移动,对中装置完成钢卷对中功能。等待动梁提升接收钢卷。

当动梁提升接收对中装置上的钢卷后,在Dc>0情况下,系统反馈给对中油缸,驱动对中油缸冲程,直至达到鞍座后的接近开关检测点,停止油缸动作,此时,滑动鞍座中心线与固定鞍座中心线重合,回到初始位置。同理,在Dc<0情况下,对中油缸回程,通过接近开关检测,直至滑动鞍座中心线与固定鞍座中心线重合,回到初始位置。

针对改造后设计的对中装置进行了Inventor三维仿真设计,如图5,利用可视化三维软件,更加直观地验证了改造设计的合理性。

图5 对中装置Inventor三维仿真Figure 5 Inventor 3D simulation of centering device

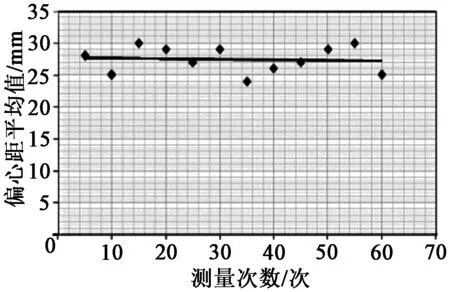

改造后的钢卷对中装置在现场运用,并采集了钢卷偏心距数据,多次运行后的钢卷偏心距散点浮动图如图6。根据图表可见,改造后的钢卷对中装置钢卷偏心距散点分布在28 mm平均线左右,对中精度约±30 mm,改造前对中精度±50 mm,改造后大大提高了对中精度。

图6 改造后对中装置对中偏心距Figure 6 Centering eccentric distance of centering device after renovation

综合上述,改造后的对中装置在结构上解决了滑动鞍座运行不稳定性和卡顿等问题,在自动控制系统上,利用安全精确的自动化程序控制代替了人工纠偏操作。同时,降低了备件消耗,提高了机组生产效率。

4 结语

以某酸轧线入口步进梁钢卷对中装置为研究对象,介绍了现有钢卷对中装置存在的问题,分析研究滑动鞍座结构和自动控制工作原理的特性,基于Inventor三维仿真设计了钢卷自动对中装置,在实践中验证了对中装置的合理性和有效性。改进后,减少了检修时间,避免了由于对中精度过大而引起的掉卷或开卷机开卷等安全问题,大大提高了生产效率,保证了生产机组安全有效地稳定运行。